Сверхэластичность и механические свойства тонкой проволоки tini после термообработки

Автор: Марченко Е.С., Ковалёва М.А., Хоменко М.Д., Байгонакова Г.А., Дубовиков К.М.

Журнал: Российский журнал биомеханики @journal-biomech

Статья в выпуске: 4 (106) т.28, 2024 года.

Бесплатный доступ

Сплавы на основе никелида титана активно используются в медицине в качестве имплантатов. Особую популярность получила проволока из никелида, которую применяют для изготовления сетчатых имплантатов, использующихся в рабочих элементах для ортодонтических аппаратов, искусственных связках при разрывах сухожилий и др. Однако, перед производством изделий из проволоки никелида титана последнюю подвергают термообработке для придания нужной формы в процессе обжатия. Многие работы посвящены исследованию отжига проволок толщиной более 1 мм, поэтому целью данной работы будет представление результатов изучения структуры и механических свойств никелидтитановых проволок диаметром 100 мкм, отожженных при 300, 400, 500, 600 °C. Деформационное поведение проволоки исследовалось после испытаний на прочность при растяжении. Полученные кривые растяжения описывают его механические свойства и сверх-эластичность. Поверхность излома проволоки исследовалась на сканирующем электрон-ном микроскопе с энергодисперсионным рентгеновским анализатором. Также проводился фрактографический анализ основных характеристик излома. Установлено, что прочность на разрыв и мартенситное напряжение сдвига уменьшаются с увеличением температуры отжига. Условия отжига, определенные полученными результатами, не подавляют сверх-эластичность проволоки, а придают ей прочность и пластичность, необходимые для медицинских целей. Образцы проволоки, отожженные при 300 и 400°С, демонстрируют схожее сверхэластичное поведение при циклических испытаниях, характеризующихся механическим гистерезисом и 1 % остаточной деформации. Отжиг проволоки толщиной 100 мкм при 500 и 600 °C спровоцировал большую остаточную деформацию после циклических испытаний.

Никелид титана, сверхэластичность, термический отжиг, структура, механические свойства

Короткий адрес: https://sciup.org/146282997

IDR: 146282997 | УДК: 538.9 | DOI: 0.15593/RJBiomech/2024.4.04

Текст научной статьи Сверхэластичность и механические свойства тонкой проволоки tini после термообработки

RUSSIAN JOURNAL OF BIOMECHANICS

Титановые сплавы и сплавы на основе никелида титана (TiNi), широко используются в промышленности и медицине [1; 2]. Последние обладают эффектом памяти формы, сверхэластичностью, биосовместимостью, высокими прочностным характеристиками и коррозионной стойкостью [3–5]. В настоящее время возникает высокая потребность в разработке материалов, обладающих подобными свойствами, например, в виде тонкой проволоки диаметром от 40 до 200 мкм. Получение тонкой проволоки позволяет реализовывать изготовление хирургического шовного материала, сетчатой вязаной ткани, рабочих элементов для орто-

0000-0003-0823-7208

Эта статья доступна в соответствии с условиями лицензии Creative Commons Attribution-NonCommercial 4.0 International

License (CC BY-NC 4.0)

This work is licensed under a Creative Commons Attribution-NonCommercial 4.0 International License (CC BY-NC 4.0)

донтических аппаратов, фиксаторов для отслойки сетчатки и искусственных связок при разрывах сухожилий, стентов и др. [6–9]. При изготовлении конструкций из тонкой проволоки никелида титана, последняя подвергается термообработке, качество которой определяется исходными свойствами сплава TiNi и динамикой изменения материала в процессе термической обработки [10]. Деформационное обжатие сплава приводит к участию фазовых переходов в сложных процессах пластической деформации, проявляясь в особенностях релаксации избыточных напряжений и формировании определенной структуры поверхностного слоя [11; 12]. Выбор режима и оптимальной температуры термообработки является важным фактором, влияющим на параметры сверхэластичности и механические характеристики исходной TiNi проволоки.

Для получения стабильного фазового превращения в TiNi необходимо управлять параметрами сверхэластичности, при этом образцы могут терять тенденцию сверхэластичности при температурах термообработки выше 500 ℃ [13–15]. Максимальное напряжение восстановления значительно уменьшается при температуре отжига выше 600 ℃. Следовательно, сплавы с памятью формы следует подвергать термообработке при температуре не выше 650 ℃ [16; 17]. При этом предполагается, что выше 600 ℃ предел текучести исходной фазы увеличивается, поэтому оптимальная температура термообработки составляла примерно 600 ℃ [18]. Из этого следует, что для улучшения пластичности сплавов нужно применять нагрев до температуры 600 ℃, однако при нагревании выше 500 ℃ свойство сверхэластичности теряется или ухудшается. Поэтому контроль температур термообработки является необходимым требованием выявления полноты фазовых переходов. На механические характеристики сплава никелида титана влияют и другие факторы, например, образование вторичных фаз. Разработана серия экспериментальных программ, которые доказывают, что осаждение фазы Ti 3 Ni 4 влияет на механическое поведение сплава с памятью формы [19–21]. Свойства сплава при термической обработке можно менять, варьируя количество вторичных фаз Ti 2 Ni и TiNi 3 из исходной фазы TiNi , изменяя состав соединения и концентрацию частиц в сплаве [22–25]. Кратковременный отжиг проволок при различных температурах также необходим для улучшения физико-механических свойств, урегулирования однородности состава внутри зерен материала, контроля и придания необходимых характеристик образцам, которые впоследствии используются для изготовления сетчатых конструкций и медицинских устройств.

Возможность управления свойствами исходного материала (проволоки) помогает достичь стабильности физико-механических свойств вязанных никелид-титановых имплантатов в течение продолжительного времени, что позволяет им выполнять функциональную задачу в организме. Имплантированная в орга- низм конструкция из TiNi ткани деформируется в соответствии с закономерностями эластичного поведения тканей организма, обеспечивая гармоничное функционирование всей системы «ткань – имплантат» [26; 27]. Выбрав необходимые параметры термообработки исходного материала (тонкой проволоки), мы сможем обеспечить нужные сверхэластичные характеристики вязаного материала без потери механических свойств.

Исследования подтверждают, что различные режимы термообработки данного сплава влияют на его механические и функциональные характеристики различным образом [28–31]. Что касается отжига проволок из никелида титана, то этой тематике также посвящено немало научных исследований. В статье [32] главной целью авторов был выбор оптимальной термической обработки проволоки Ti – 50,8 ат. % Ni , предназначенной для внутриматочных контрацептивов. Они изучали температуры превращений, сверхэластичные свойства и формообразование образцов, состаренных при температурах от 250 до 550 °С. По их результатам температуры старения 400 и 450 °С оказывают большее влияние на температуры R -фазового превращения и повышают их, при самых высоких температурах старения 500 и 550 °С наблюдается их снижение. Исследование псевдоупругих свойств показало, что максимальные значения остаточной деформации наблюдаются в образцах, термообработанных при температуре 450 °С, что связано с образованием стабильной мартенситной фазы деформации. После термообработки при 550 °С остаточная деформация имеет минимальные значения [32].

С. Немат-Нассер и В.-Г. Дуо [33] изучали влияние отжига проволок NiTi диаметром 4,75 мм при температурах от 200 до 650 °С на их сверхэластичное поведение. Они показали, что с увеличением температуры отжига напряжения прямого и обратного мартенситного перехода, индуцированного напряжением, снижаются, а также если температура отжига превышает 600 °С, проволока демонстрирует значительные невосстановимые деформации. Величина гистерезиса меняется в зависимости от температуры отжига [33].

Пелтон А.Р., Дицелло Дж. и Миязаки С. [14] показали, что температуры старения между 350 и 450 °C имеют тенденцию к увеличению прочности на разрыв из-за дисперсионного упрочнения. При температурах 500–550 °C преобладают эффекты отжига, что снижает прочность. В работах [34; 35] авторы показали, что термическая обработка формирует мелкие когерентные Ti3Ni4 фазы (10 нм), что повышает усталостную прочность проволоки из сплава NiTi. Когда выделения Ti3Ni4 становятся грубыми, сопротивление усталости снижается. В исследованиях [10; 14] авторы показали, что при коротком отжиге при температурах 300–500 °C происходит увеличение Af из-за образования Ni4Ti3, а при температурах 500–600 °C происходит уменьшение Af из-за растворения Ni4Ti3 с последую- щим образованием фаз Ni3Ti2 и Ni3Ti. В.Г. Дородейко и соавт. [32] сообщили, что кривые псевдоупругого деформирования образцов после различных режимов термообработки свидетельствуют о существенном влиянии изменения Af на остаточную пластическую деформацию в TiNi.

В работе [36] исследовано поверхностное окисление сплава никелида титана при повышенных температурах на воздухе. Проволоки толщиной 1,50 мм подвергались термообработке при различных температурах до 1223 К в статическом воздухе для стимулирования поверхностного окисления. Исследование показало, что поверхностное окисление привело к значительному уменьшению скрытой теплоты и увеличению критического напряжения, вызывающего мартенситное превращение окисленных образцов, за счет образования окислительных слоев и значительной зоны, обедненной титаном, под ними.

Известно, что время отжига влияет на толщину оксидного слоя [37]. Кроме того, проволоки разной толщины, но отожженные при одной температуре, имеют разную микроструктуру и механические свойства [38]. Как уже говорилось ранее, многие работы посвящены термообработке TiNi -проволок толщиной более 1 мм, время отжига которых составляло не менее 30 мин. В то же время мы не нашли статей, в которых изучалось механическое поведение проволоки толщиной менее 1 мм, выдержанной в печи менее 30 мин. Поэтому целью данной работы является исследование механических свойств проволоки TiNi толщиной 100 мкм, отожженной в течение 5 мин при температуре от 300 до 600 °С. Полученные в этой области знания помогут в производстве тонкой проволоки TiNi , используемой в качестве исходного материала для создания металлической сетки для медицинских имплантатов.

Материалы и методы

Эксперименты по изучению влияния термической обработки на свойства образцов проводились на серийно изготовленной тонкой TiNi -проволоке диаметром 100 мкм. Изготовление проволоки включает горячую прокатку, многократную протяжку в сочетании с термическим отжигом [39].

Качество проволоки зависит не только от исходных свойств сплава, но и от динамики изменения диаметра проволоки при протяжке в процессе ее изготовления. Изменение геометрической формы и размеров изделия существенно меняет структуру и физикомеханические свойства. Полученные образцы тонкой проволоки диаметром 100 мкм подвергались отжигу в предварительно нагретой трубчатой печи при установленной температуре в интервале от 300 до 600 °С в течение 5 мин. Отжигалась проволока, взятая из одной катушки, при каждой температуре было отожжено около метра проволоки, из которой в дальнейшем и получили необходимое количество образцов начальной длиной 23 мм (всего 7 штук для каждой температуры, 5 на разрыв и 2 на циклы). После отжига образцы вынимали из печи и охлаждали в воздушной среде до комнатной температуры. Механические испытания образцов проволоки осуществлялись измерительным комплексом «МикронТест-1,2Р» [40] при скорости деформации 0,1 мм/с и температуре 25 °С. Исследование выполнено на оборудовании Томского областного центра коллективного пользования Национального исследовательского Томского государственного университета при поддержке гранта Министерства науки и высшего образования Российской Федерации 075-15-2021-693 (№ 13.RFC.21.0012).

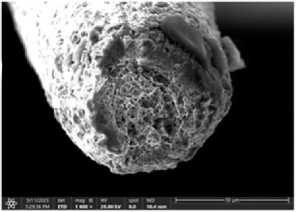

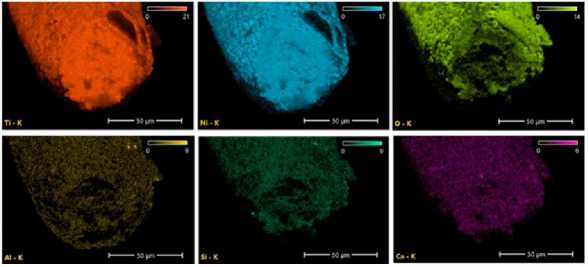

Исследования поверхностей разрушения образцов тонкой TiNi -проволоки были проведены с использованием растрового электронного микроскопа Axia ChemiSEM (Thermo Fisher Scientific, Waltham, MA, USA ), оснащенного энергодисперсионным рентгеновским спектрометром при ускоряющем напряжении 20 кВ.

Исследование структуры проволок было выполнено при поддержке Минобрнауки России в рамках федерального проекта «Подготовка кадров и научного фундамента для электронной промышленности» государственной программы Российской Федерации «Научно-технологическое развитие Российской Федерации» при реализации Программы «Учебного центра коллективного проектирования электронной компонентной базы для систем беспроводной связи» (соглашение от 06.03.2024 № 075-02-2024-1524) в Томском государственном университете.

Результаты и обсуждение

Механические испытания

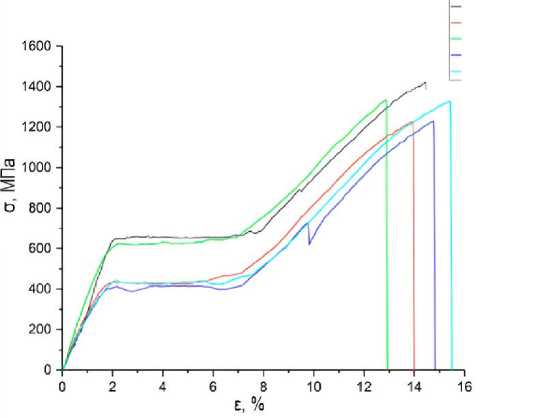

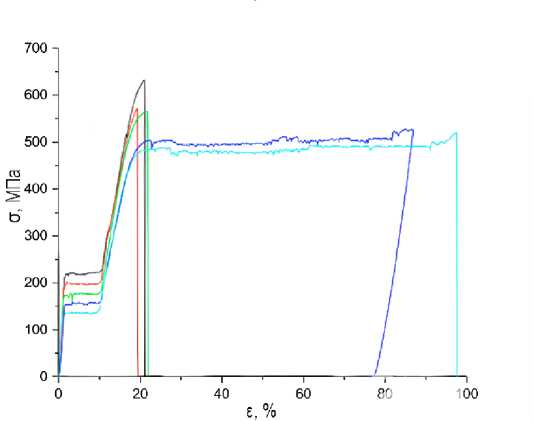

Испытания на растяжение тонкой никелид-титановой проволоки диаметром 100 мкм были проведены двумя способами: циклическое растяжение и растяжение до разрушения. Полученные кривые напряжения – деформации при растяжении до разрыва состоят из областей: упругой деформации фазы В 2; перехода фазы B 2 → B 19´, проявляющиейся в виде плато сверхэластичности; деформации фазы B 19´ [41]. Все образцы показали хорошо развитое плато сверхэластичности на диаграммах напряжения – деформации (рис. 1), что позволяет предположить, что при данной температуре испытаний (25 °С) образцы при приложении определенного напряжения испытывали мартенситное превращение, а в начальный момент испытаний (при нулевом напряжении) в матрице сплава преобладала аустенитная фаза В 2.

Растяжение образцов до разрушения проводилось с целью определения значений критических напряже- ний и величины обратимой деформации. Дальнейшие испытания по циклическому растяжению проволок проводились в пределах определенного интервала обратимой деформации.

Эксперимент по растяжению проволоки до разрушения проводился на пяти образцах для каждой температуры отжига. С помощью полученных кривых растяжения проволоки до разрушения были определены: критическое напряжение мартенситного сдвига, предел прочности образца, а также величины мартенситной и обратимой деформаций. Диаграммы были получены для проволок, подвергнутых разной термической обработке, в таблице представлены средние значения основных механических характеристик в зависимости от условий температуры отжига (табл. 1).

Из анализа полученных данных видно, что значение напряжения мартенситного сдвига уменьшается с увеличением температуры отжига. Заметно значительное снижение данной характеристики при температуре обработки 500 °С. Снижение напряжений при таких температурах рассматривалось в исследовании [10], где были получены зависимости напряжений верхнего и нижнего плато от температуры термообработки. Значения напряжений верхнего плато уменьшались с увеличением температуры отжига, также вели себя и напряжения нижнего плато. Однако авторы не дают комментариев по поводу уменьшения напряжений в зависимости от температуры отжига, они делают акцент на времени температуры отжига, так как отжигали образцы в течение разного времени. Таким образом, в рамках одной температуры значения напряжений в их исследовании также снижаются, что авторы связывают с изменениями температуры A f . Продолжающееся снижение напряжений верхнего плато и нижнего плато является результатом увеличения A f из-за осадков. По мере увеличения A f напряжение, необходимое для того, чтобы вызвать превращение в мартенсит, уменьшается, как и напряжение, вызывающее обратное превращение – напряжение нижнего плато.

Значения напряжений, соответствующих пределу прочности материала, уменьшаются с увеличением температуры термообработки. Исходя из результатов испытаний на одноосное растяжение проволоки, мы наблюдаем снижение предела прочности до 720 МПа для проволоки, отожжённой при 300 и 400 °С, а в дальнейшем предел прочности уменьшается до 541 и 520 МПа для проволок, отожженных при температурах 500 и 600 °С соответственно. При испытаниях проволоки, отожженной при температуре 500 °С, два образца из 5 порвались после долгой деформации, то есть выдержали большую деформацию и не разрушились (см. рис. 1, г ). Однако напряжение в материале не росло. Данные закономерности изменения предела прочности образцов в зависимости от температуры отжига соответствуют результатам, полученным другими исследователями [11; 17].

Значения предельной деформации увеличиваются с повышением температуры отжига. Это наблюдается уже у проволоки, отожженной при температуре 300 °С, предельная деформация равна 18,6 %, в отличие от исходной проволоки, для которой данная величина составила 14,1 %. Предельная деформация возрастает для проволоки с температурой отжига 400 °С, однако для проволоки, отожженной при температуре 500 °С, заметно резкое увеличение данной характеристики до значения 52,3 %. Еще большее значение у проволоки 600 °С, равное 102,4 %. Такое значение деформации является очень большим для данного вида материалов, обычно металлические изделия не выдерживают такие деформации и разрушаются гораздо раньше [38; 41].

Величина плато сверхэластичности (мартенситная деформация) и значение обратимой деформации также растут при увеличении температуры выдержки. Причины всех этих закономерностей лежат в изменениях механизма деформации материала, обусловленных процессами рекристаллизации, движения дислокаций, перераспределения элементов и других, происходящих во время отжига. Снижение прочности и увеличение пластичности свидетельствуют, что средний размер зерен в образцах увеличился при повышении температуры отжига [17; 41; 42].

Все вышеописанные изменения в поведении образцов в основном связаны с процессами, происходящими внутри материала при отжиге. Воздействие высокой температуры и окисление поверхности в процессе время температуры отжига неизбежно меняют фазовый состав сплава, поэтому изменяются и механические характеристики сплава [36; 40]. В процессе окисления поверхности при температуре отжига титан из матрицы проволоки сегрегирует к поверхности, образуя оксиды ( TiO , TiO 2 ) – поверхностный (оксидный) слой. В результате часть матрицы проволоки, откуда титан сегрегировал к поверхности, оказывается обеднённой по титану и обогащенной по никелю, в этих местах образуются частицы TiNi 3 и Ti 3 Ni 4 [43–45]. Выделение фаз, обогащенных Ni , влечет за собой изменение критических температур A f , M f , A s , M s , температурных интервалов мартенситных превращений, ограничения в проявлении сверхэластичности, что, в свою очередь, сказывается на механическом поведении образцов, а именно на снижении напряжения мартенситного сдвига и уменьшении прочности. При этом в зависимости от температуры отжига меняется толщина оксидного слоя [36], а значит, и вклад, который данный слой будет вносить в интегральную деформационную кривую, будет меняться в зависимости от температуры [46–48].

Длительный отжиг приводит к увеличению толщины поверхностного слоя и повышению напряжений мартенситного сдвига [43]. Тонкие оксидные слои не проявляют термического мартенситного превращения и будут влиять на плато напряжений для

б

а

г

в

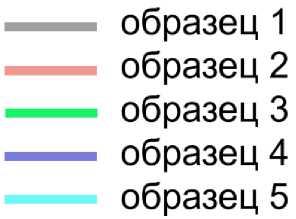

образец 1 образец 2 образец 3 образец 4 образец 5

д

Рис. 1. Диаграммы одноосного растяжения проволоки 100 мкм, отожженной при различной температуре, до разрыва: а – исходная; б – 300 °C; в – 400 °C; г – 500 °C; д – 600 °C

Таблица 1

Механические свойства TiNi проволоки диаметром 100 мкм после отжига

Поэтому мы должны рассматривать тонкую проволоку как композиционный материал, состоящий из оксидного слоя и никелид-титановой матрицы. При деформации такого материала оксидная поверхность и сердцевина дают разные вклады в интегральную деформационную диаграмму. После отжига оксидная поверхность и сердцевина по-разному меняют свои структурно-фазовые состояния и, следовательно, по-разному влияют на деформационное поведение проволоки TiNi .

Исходя из значений предполагаемой обратимой деформации, определённых в эксперименте на растяжение проволоки до разрушения, были выбраны интервалы для проведения циклических испытаний. Данные интервалы определены таким образом, чтобы значение деформации, которую испытывает проволока в течение циклических испытаний, не выходило за пределы плато сверхэластичности, зафиксированного для каждой проволоки в испытаниях на растяжение до разрушения.

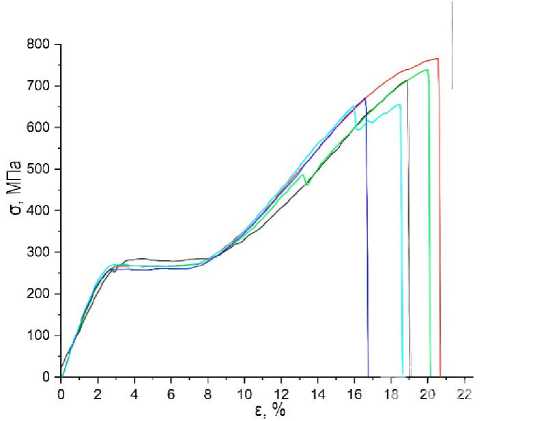

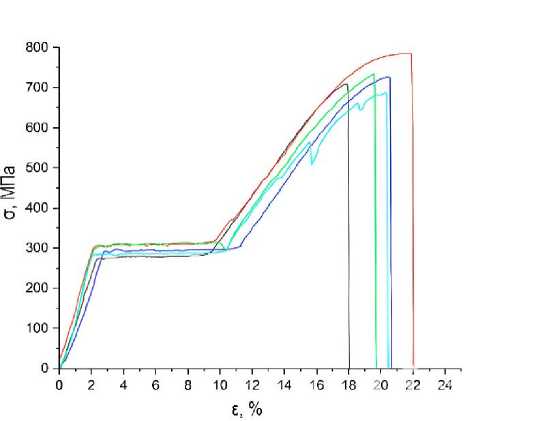

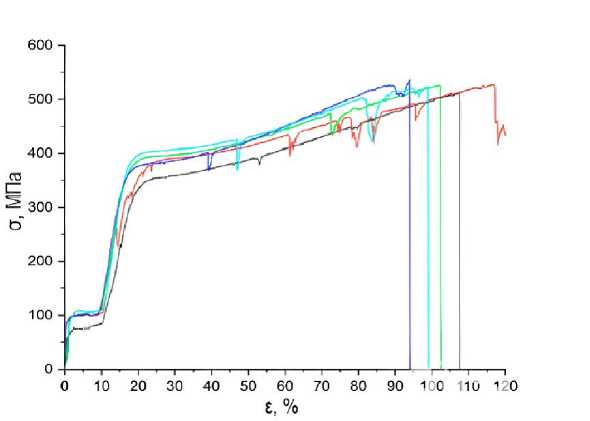

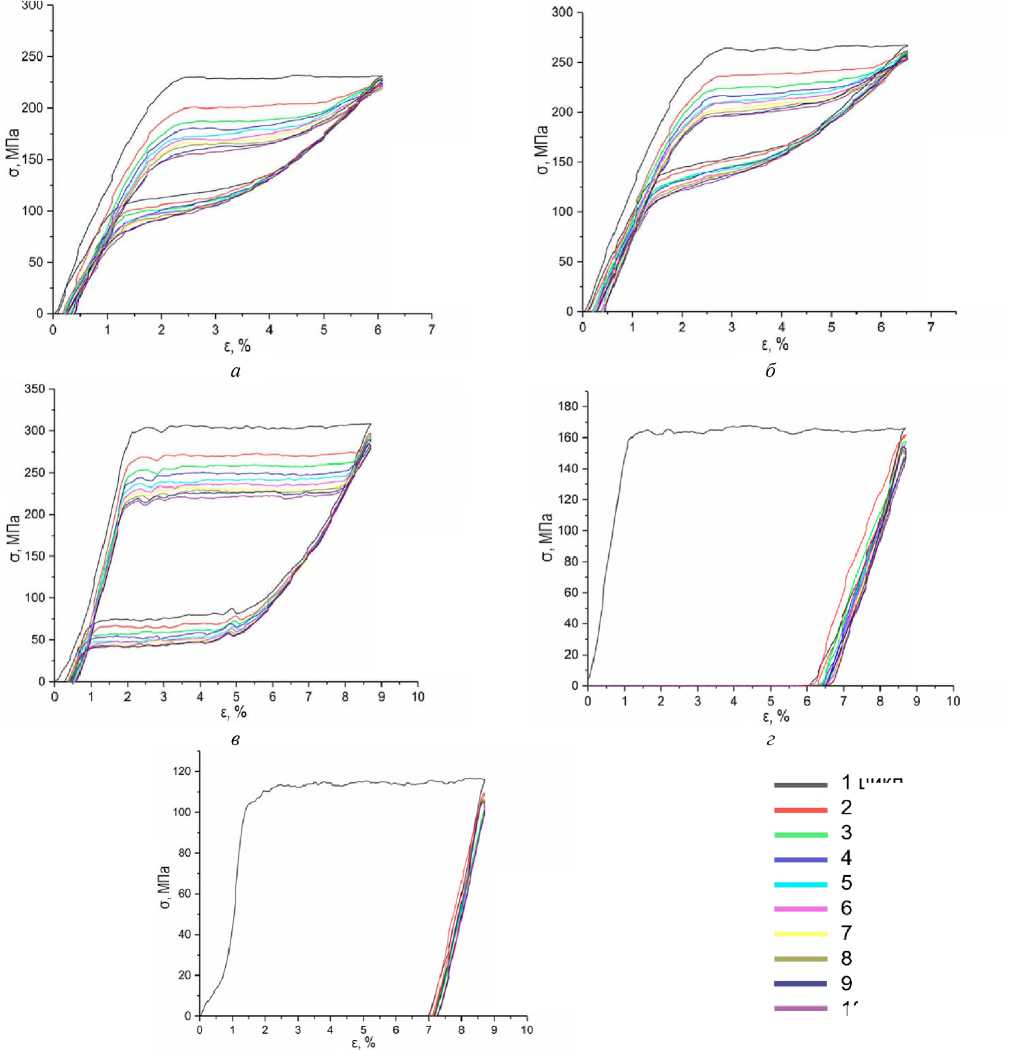

Был проведен эксперимент по циклическому растяжению проволоки для каждой температуры отжига. Полученные кривые зависимости напряжения – деформации при циклическом растяжении представлены на рис. 2.

Видно, что исходная проволока и проволоки, отожженные при температуре 300 и 400 °С, имеют схожее поведение при циклической нагрузке. Для них характерно образование механического гистерезиса после снятия нагрузки, а также небольшие значения остаточной деформации до 1 %. Однако гистерезис проволоки, отожженной при температуре 400 °С, больше. Это связано с тем, что при данной температуре в образцах только начинают происходить изменения структуры, запускаются процессы рекристаллизации и выделения вторичных фаз, которые влияют на величину гистерезиса и остальные механические свойства [50; 51].

По диаграммам нагружения видно, что значение напряжения мартенситного сдвига σ м уменьшается с увеличением количества циклов, однако величина гистерезиса остается постоянной, т.е. величина напряжений при разгрузке также немного снижается. Это связано с фазовым упрочнением, при котором в матрице возрастают внутренние напряжения, вызывающие мартенситный переход раньше и с образованием трещин в поверхностном слое, который вносит все меньший вклад в напряжения с количеством циклов [38]. Таким образом, можно сказать, что материал стабилизируется с увеличением количества циклов нагрузки, поэтому с каждым последующим циклом наблюдается смещение деформационных зависимостей.

Деформационное поведение проволок, отожженных при 500 и 600 °С, отличается от предыдущих. Оба образца демонстрируют сверхэластичное поведение только при первом цикле нагрузки. Также при разгрузке при первом цикле видно, что появляется большое значение необратимой деформации и образец не возвращает свою форму. В последующих циклах плато сверхэластичности не наблюдается в данном интервале деформаций, что подтверждает тот факт, что образец сохранил приложенную в первом цикле деформацию. Необратимая деформация при первом цикле противоречит результатам кривых до разрушения (см. рис. 2). На кривых разрушения отчетливо видно плато, на котором проволоки испытывают МП,

д

Рис. 2. Диаграммы одноосного циклического растяжения проволоки 100 мкм, отожженной при различной температуре: а – исходная; б – 300 °C; в – 400 °C; г – 500 °C; д – 600 °C

цикл цикл цикл цикл цикл цикл цикл цикл цикл

10 цикл

и дальнейший участок линейного упрочнения. Напряжения прямого МП снижаются так же, как и напряжения обратного МП, что влечет за собой неполный возврат деформации при снятии нагрузки у образцов, отожженных при температурах 500 и 600 °С [10]. В различных исследованиях данное поведение сплава объясняется с разных точек зрения. В работе [52] сообщают, что чрезмерное окисление может ухудшить свойства памяти формы по двум причинам. Во-первых, оксид, будучи хрупким керамическим соединением, не проявляет мартенситного превращения и эффекта памяти формы, таким образом, действует как механическое сопротивление деформации с памятью формы и восстановлению. Во-вторых, из-за разницы в сродстве к кислороду Ti окисляется более предпочтительно, чем Ni [36], вызывая обеднение Ti состава матрицы, что влияет на трансформационное поведение сплава. В [53] данное поведение объясняется тем, что при высокой температуре отжига поверхностный слой становится значительно толще. Толстые оксидные пленки имеют тенденцию к образованию трещин и сколов, которые ухудшают качество поверхности волочения, эффект памяти формы и сверхэластичность TiNi.

Одно из необходимых условий реализации высокотемпературной сверхэластичности связано с тем, что температура деформации должна быть выше конечной температуры обратного фазового превращения Af [32]. Вероятно, при отжиге образцов при температуре 500–600 °С изменилась температура обратного фазового превращения Af, и это повлияло на сверхэластичные свойства проволоки. Окисление подавляет сверхэластичность из-за образования соединения, обогащенного никелем, сообщают в [44].

Обобщая, можно выделить несколько общих причин, из-за которых происходят изменения механического поведения отожженных сплавов: образование и увеличение хрупкого оксидного слоя, не испытывающего мартенситных превращений, обеднение матрицы по титану и появление выделений, обогащенных по никелю, изменения температур фазовых превращений ( A f , M f , A s , M s ).

Исходя из полученных данных, можно сделать вывод, что термообработка в режимах до 400 °С проволоки 100 мкм незначительно влияет на механические характеристики проволок. Это проявляется в снижении критических напряжений, таких как предел прочности и напряжение мартенситного сдвига с 512,6 до 291,8 МПа, а также в увеличении предельной деформации с 14 до 19 %. Сильнее на характеристики образцов влияет отжиг при температурах 500 и 600 °С. По сравнению с исходными проволоками, данные образцы имеют более низкие критические напряжения, однако они более пластичны, а также обнаружено подавление проявления эффекта сверхэластичности при циклических испытаниях данных образцов.

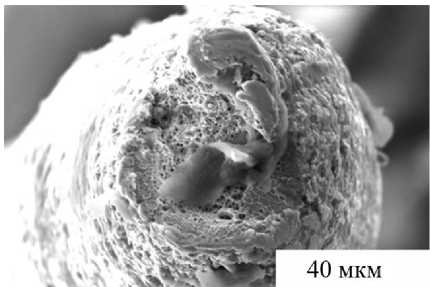

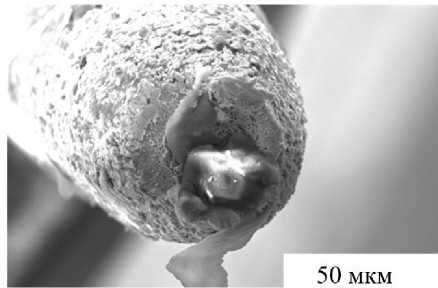

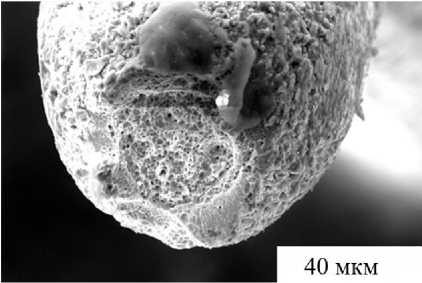

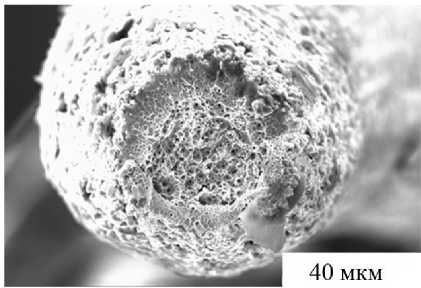

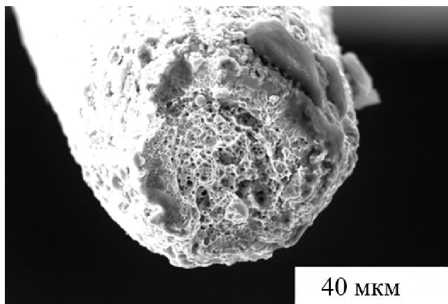

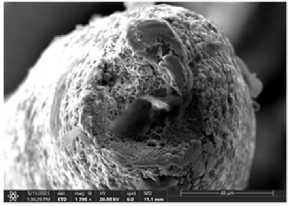

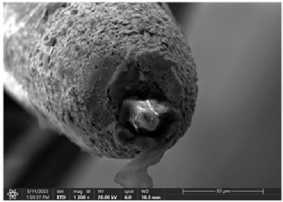

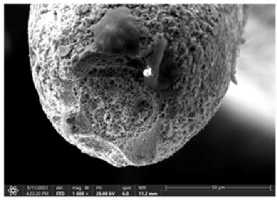

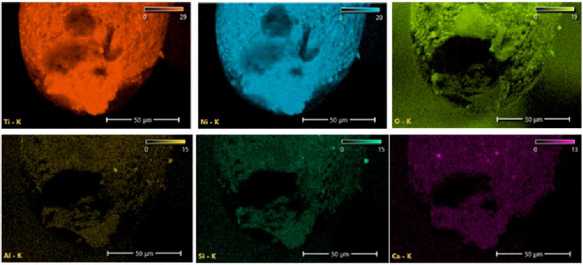

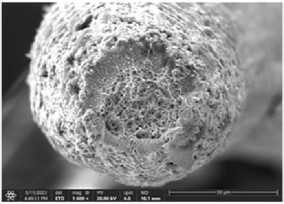

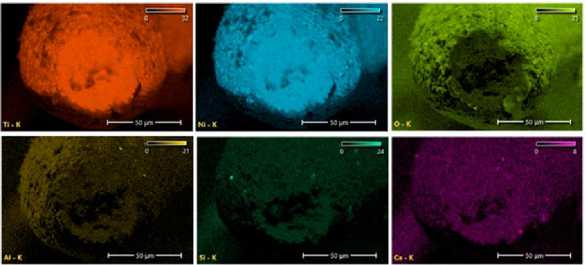

Поверхность разрушения

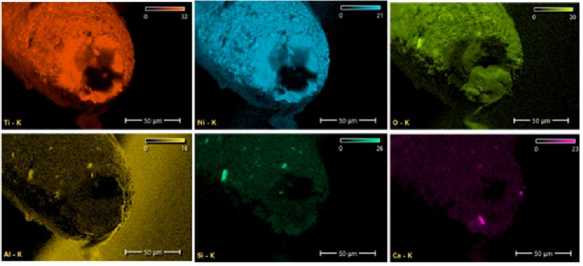

Поверхности разрушения образцов были исследованы с помощью сканирующей электронной микроскопии и энергодисперсионного микроанализа (рис. 3). На рис. 4 для каждой проволоки представлены поверхности разрушения.

Поверхность разрушения всех образцов имеет смешанный рельеф, для всех образцов характерно образование шейки, что свидетельствует о присутствии пластической деформации. Как для исходного образца, так и для образцов, отожженных при разной температуре, наблюдается вязкий механизм разрушения с ямочным рельефом в центральной части шейки. Ямочный рельеф образуется в результате быстрого отрыва в зоне долома. Это видно на диаграммах растяжения (см. рис. 1), при достижении предела прочности разрушение образца происходит быстро, поэтому н а кривых не наблюдается ступенек, характерных для постепенного разрушения материала. Ближе к поверхности часть шейки имеет хрупкий механизм разрушения для всех образцов, а также вытянутый ямочный рельеф, который формируется при пластическом сдвиге на стадии медленного роста трещины и является подтверждением того, что механизм разрушения смешанный. Однако на диаграммах растяжения этого не видно (см. рис. 1). Это связано с тем, что толщина оксидного слоя относительно объема всего образца очень мала, и зафиксировать образование микротрещин на диаграммах растяжения не представляется возможным. Диаметр шейки, образовавшейся в результате растяжения, для всех образцов имеет в среднем размер 50 мкм. Утонение и формирование шейки происходило за счет пластического сдвига вязкой матрицы TiNi.

Таким образом, можно сделать вывод, что температура отжига практически не влияет на характер разрушения TiNi -проволоки, а оксидный слой, образовавшийся в процессе термообработки, вносит лишь незначительные изменения в характер разрушения.

Элементный анализ показал повышенное содержание кислорода в поверхностных слоях TiNi -проволоки и равномерное распределение титана и никеля в матрице, что говорит о сформированной оксидной оболочке проволоки (см. рис. 4 и табл. 2). Содержание кислорода в образцах варьируется от 9,4 до 26,5 вес. %. Карты распределения элементов ыпоказы-вают присутствие включений на основе кальция, алюминия и кремния. Включения преимущественно располагаются в поверхностных слоях образцов. На поверхностях разрушений в матрицах образцов обнаружено минимум включений. Примесные элементы унаследованы из исходной титановой губки. Локализация включений с примесными элементами на поверхности образцов свидетельствует об их миграции в процессе роста

При всех температурах отжига 300–600 ℃ не обнаружено изменений в характере разрушения и элементном составе слоя оксидов.

Заключение

Влияние различных условий отжига на механические свойства и сверхэластичность тонкой проволоки TiNi продемонстрировано полученными кривыми одноосного растяжения. Более низкие значения предела прочности (от 1299 до 520 МПа) и напряжений (от 512 до 93 МПа) мартенситного превращения наблюдались при повышении температуры отжига от 300 до 600 ℃.

Поверхность излома тонкой проволоки TiNi существенно не различалась для образцов, отожженных при разных температурах. В центре перелом проволоки был пластичным, с образованием ямочки вследствие быстрого разрыва. Излом окисленной поверхности был хрупким. Во всех образцах возникло образование шейки, что свидетельствовало о наличии пластической деформации.

а

в

40 мкм

г

д

Рис. 3. Поверхности разрушения образцов тонкой TiNi- проволоки 100 мкм, отожженной при различной температуре: а – исходная; б – 300 °C; в – 400 °C; г – 500 °C; д – 600 °C

Таблица 2

Элементный состав проволок TiNi

|

Температура отжига, °С |

Ti, вес. % (± 0,1) |

Ni, вес. % (± 0,1) |

O, вес. % (± 0,1) |

Al , вес. % (± 0,1) |

Si , вес. % (± 0,1) |

Ca , вес. % (± 0,1) |

|

Исходный |

29,4 |

38,5 |

24,3 |

6,6 |

0,8 |

0,3 |

|

300 |

31,2 |

40,7 |

20 |

6,7 |

0,8 |

0,6 |

|

400 |

31,7 |

40,9 |

26,5 |

0,2 |

0,5 |

0,2 |

|

500 |

32,5 |

41 |

24,8 |

0,9 |

0,6 |

0,2 |

|

600 |

39,3 |

50 |

9,4 |

0,4 |

0,5 |

0,4 |

а

б

в

г

д

Рис. 4. СЭМ-ЭДС изображения поверхностей разрушения 100 мкм TiNi проволок: а – исходной; б – отожженной при 300 °C; в – отожженной при 400 °C;

г – отожженной при 500 °C; д – отожженной при 600 °C

Обнаруженные температуры отжига образцов сверхэластичным поведением при испытаниях проволоки TiNi не подавляли сверхэластичность про- на циклическое растяжение. Такое поведение волоки, а, наоборот, придавали ей прочность и пла- включало в себя образование механического стичность, необходимые для медицинских целей. гистерезиса после снятия напряжения и 1 %

Установленные условия включали кратковременный остаточной деформации. Образцы TiNi, отожженные отжиг при температуре 300–400 ℃ в течение 5 мин с при 500 и 600 °С, показали сверхэластичное последующим охлаждением на воздухе до комнатной поведение только под нагрузкой. После разгрузки температуры. необратимая деформация была значительной.

Исходная проволока TiNi и проволока, отожжен- Следующие циклы не показали плато сверхэластично- ная при 300 и 400 °С, характеризовались схожим сти в этом диапазоне деформации.

Список литературы Сверхэластичность и механические свойства тонкой проволоки tini после термообработки

- Исследование прочности эндопротеза тазобедренного сустава из полимерного материала / Л.Б. Маслов, А.Ю. Дмитрюк, М.А. Жмайло, А.Н. Коваленко // Российский журнал биомеханики. – 2022. – № 4. – С. 19–33.

- Особенности изготовления и клинического применения пористых имплантатов из титана для лечения травм и заболеваний позвоночника / М.Ю. Коллеров, Е.А. Давыдов, Е.В. Завгородняя, М.Б. Афонина // Российский журнал биомеханики. – 2022. – Т. 26, № 1. – С. 73–84.

- Otsuka, K. Recent developments in shape memory alloy research / K. Otsuka, X. Ren // Intermetallics – 1999. – Vol. 7. – P. 511–528.

- Pelton, A.R. The physical metallurgy of nitinol for medical applications / A.R. Pelton, S.M. Russell, J. DiCello // JOM. – 2003. – Vol. 55. – P. 33–37.

- A review of research, applications, and opportunities for shape memory alloys / J.M. Jani, M. Leary, A. Subic, M.A. Gibson // Mater. Des. – 2014. – Vol. 56. – P. 1078–1113.

- TiNi-based thin films in MEMS applications: a review. Sens / Y. Fu, H. Du, W. Huang, S. Zhang, M. Hu // Actuator A Phys. – 2004. –Vol. 112, no. 2–3. – P. 395–408.

- Outcome of TiNi stent treatments in symp-tomatic central airway stenoses caused by aspergillus fumigatus infections after lung transplantation / B.X. Xie, Y.M. Zhu, C. Chen, D.P. Zhao, C.L. Yang, J.A. Ding, G.N. Jiang // Transplant. Proc. – 2013. – Vol. 45, no. 6. – P. 2366–2370.

- Repair of huge thoracic defect combined with hernia after multimodality treatment of breast cancer / E. Topolnitskiy, T. Chekalkin, E. Marchenko, Y. Yasenchuk // Respir. Med. Case Rep. – 2021. – Vol. 34. – Article no. 101558.

- Zhentao, Y. Overview of the development and application of biomedical metal materials / ed. Y. Zhentao. – Titanium Al-loys for Biomedical Development and Applications. Am-sterdam: Elsevier. – 2022. – P. 1–26.

- Drexel, M. The effects of cold work and heat treatment on the properties of nitinol wire / M. Drexel, G. Selvaduray, A. Pelton // ASME. – 2007. – Article no. 38012.

- Yoon, S.H Phase transformations of nitinol shape memory alloy by varying with annealing heat treatment conditions / S.H. Yoon, D.J. Yeo // Proc. SPIE. – 2004. – No. 5648.

- A comparative study of elastic constants of Ti-Ni-based alloys prior to martensitic transformation / N. Miura, X. Ren, J. Zhang, K. Otsuka, K. Tanaka // Mater. Sci. Eng. A. – 2001. – Vol. 312. – P. 196–206.

- On the effect of aging on martensitic transformations in Ni-rich NiTi shape memory alloys / G. Eggeler, J. Khalil-Allafi, S. Gollerthan, C. Somsen, W. Schmahl, D. Sheptyakov // Smart. Mater. Struct. – 2005. – Vol. 14, no. 5. – P. 186–191.

- Pelton, A.R. Optimisation of processing and properties of medical grade Nitinol wire / A.R. Pelton, J. Dicello, S. Miyazaki // Minim. Invasive Ther. Allied Technol. – 2000. – Vol. 9, no. 2. – P. 107–118.

- Wang, Z.G. Study of incomplete transformations of near equiatomic TiNi shape memory alloys by DSC methods / Z.G. Wang, X.T. Zu, Y.Q. Fu // Mater. Sci. Eng. A. – 2005. – Vol. 390, no. 1–2. – P. 400–403.

- Effects of aging temperature and aging time on the mecha-nism of martensitic transformation in nickel-rich NiTi shape memory alloys / I. Kaya, H.E. Karaca, M. Nagasako, R. Kainuma // Mater. Charact. – 2020. – Vol. 159. – Article no. 110034.

- The effects of heat treatment on the recovery stresses of shape memory alloys / H. Sadiq, M.B. Wong, R. Al-Mahaidi, X.L. Zhao // Smart. Mater. Struct. – 2010. – Vol. 19, no. 3. – Article no. 035021.

- Sadrnezhaad, S.K. Optimum temperature for recovery and recrystallization of 52Ni48Ti shape memory alloy / S.K. Sadrnezhaad, S.H. Mirabolghasemi // Mater. Des. – 2007. – Vol. 28, no. 6. – P. 1945–1948.

- Effect of heat treatments on a Ni-Ti alloy sintered by Elec-tro-Sinter-Forging / C. Balagna, A. Fais, K. Brunelli, L. Peruzzo, S. Spriano // J. Alloys Compd. – 2017. – Vol. 72. – P. 338–347.

- Eggeler, G. Precipitation of Ni4Ti3-variants in a polycrystal-line Ni-rich NiTi Shape Memory Alloy / G. Eggeler, O. Bojda, A. Dloughy // Scr. Mater. – 2005. – Vol. 53. – P. 99–104.

- Influence of heat treatments on the mechanical properties of high-quality Ni-rich NiTi produced by powder metallurgical methods / J. Mentz, M. Bram, H.P. Buchkremer, D. Stöver // Mater. Sci. Eng. A. – 2008. – Vol. 481–482. – P. 630–634.

- Otsuka, K. Physical metallurgy of Ti–Ni-based shape memory alloys / K. Otsuka, X. Ren // Prog. Mater. Sci. – 2005. – Vol. 50, no. 5. – P. 511–678.

- Stockel, D. Medical Uses of Nitinol / D. Stockel, A.R. Pelton, T.W. Duerig // Mater. Sci. Forum. – 2000. – Vol. 327. – P. 63–70.

- Martensitic Phase Transformation in Ni-rich NiTi single Crystals with One Family of Ni4Ti3 Precipitates / M.C. Carroll, J. Michutta, A. Yawny, C. Somsen, K. Neuking, G. Eggeler // Mater. Sci. Eng. A. – 2004. – Vol. 378. – P. 152–156.

- Influence of Manufacturing Methods on the Homogeneity and Properties of Nitinol Tubular Stents / D. Orgeas, L. Favier, D. Ferrier, P. Poncin, Y. Liu // J. Phys. IV. – 2001. – Vol. 11. – P. 541–546.

- Features of deformation behavior of stress-bonded structures made of titanium nickelide under tension / A.A. Kozulin, A.V. Vetrova, M.A. Kovaleva, E.S. Marchenko, V.V. Titova // New materials and technologies: collection of scientific ar-ticles of the X Russian-Kazakh youth scientific and technical conference. – 2022. – Article no. 219.

- Influence of wire geometry on the mechanical behavior of the TiNi design / G. Baigonakova, E. Marchenko, M. Kovaleva, A. Vorozhtsov // Metals. – 2022. – Vol. 12. – Article no. 1131.

- Xue, D. The effect of aging on the B2-R transformation be-haviors in Ti-51at%Ni alloy / D. Xue, Y. Zhou, X. Ren // Intermetallics. – 2011. – Vol. 19, no. 11. – P. 1752–1758.

- On the effect of room temperature ageing of Ni-rich Ni–Ti alloys / S. Kustov, B. Mas, D. Salas, E. Cesari, S. Raufov, V. Nikolaev, J. Van Humbeeck // Scr. Mater. – 2015. – Vol. 103. – P. 10–13.

- Chang, S.H. Shape memory characteristics of as-spun and annealed Ti51Ni49 crystalline ribbons / S.H. Chang, S.K. Wu, L.M. Wu // Intermetallics. – 2010. – Vol. 18, no. 5. – P. 965–971.

- Srivastava, A.K. Grain growth and precipitation in an an-nealed cold-rolled Ni50.2Ti49.8 alloy / A.K. Srivastava, D. Schryvers, J. Van Humbeeck // Intermetallics. – 2007. – Vol. 15, no 12. – P. 1538–1547.

- Dorodeiko, V.G. Heat treatment of TiNi wire used for intrau-terine contraceptives / V.G. Dorodeiko, V.V. Rubanik, S.N. Miliukina // Mater. Sci. Eng. A. – 2008. – Vol. 481–482. – P. 616–619.

- Nemat-Nasser, S. Superelastic and cyclic response of NiTi SMA at various strain rates and temperatures / S. Nemat-Nasser, W.G. Guo // Mech. Mater. – 2006. – Vol. 38, no. 5–6. – P. 463–474.

- Yan, X.J. Influence of heat treatment on the fatigue life of a laser-welded NiTi alloy wire / X.J. Yan, D.Z. Yang, X.P. Liu // Mater. Charact. – 2007. – Vol. 58, no. 3. – P. 262–266.

- Kaieda, Y. Fabrication of composition-controlled TiNi shape memory wire using combustion synthesis process and the in-fluence of Ni content on phase transformation behavior / Y. Kaieda // Sci. Technol. Adv. Mater. – 2003. – Vol. 4, no. 3. –P. 239–246.

- Surface oxidation of NiTi and its effects on thermal and mechanical properties / A. Mahmud, Z. Wu, J. Zhang, Y. Liu, H. Yang // Intermetallics. – 2018. – Vol. 103. – P. 52–62.

- Xu, Z. Metal oxidation kinetics and the transition from thin to thick films / Z. Xu, K.M. Rosso, S. Bruemmer // Phys. Chem. Chem. Phys. – 2012. – Vol. 14, no. 42. – P. 14534–14539.

- Thickness Effects on the Martensite Transformations and Mechanical Properties of Nanocrystalline NiTi Wires / G.A. Baigonakova, E.S. Marchenko, M.A. Kovaleva, E.A. Chudinova, A.A. Volinsky, Y. Zhang // Nanomaterials. – 2022. – Vol. 12. – Article no. 4442.

- Bondarev, A.B. Technological scheme and features of the production of fine-gauge wire from TiNi alloys with shape memory effect / A.B. Bondarev, M.A. Khusainov // Bulletin of Novgorod State University. – 2012. – Vol. 68. – P. 119–121.

- Portable universal tensile testing machine for studying me-chanical properties of superelastic biomaterials / S.V. Gunter, E.S. Marchenko, Y.F. Yasenchuk, G.A. Baigonakova, A.A. Volinsky // Eng. Res. Express. – 2021. – Vol. 3. – Article no. 045055.

- Localized Plastic Deformation of Superelastic NiTi Wires in Tension / L. Kadeřávek, P. Šittner, O. Molnárová, L. Klimša, L. Heller // Shape Mem. Superelasticity. – 2023. – Vol. 9. – P. 261–279.

- In-situ synchrotron x-ray diffraction texture analysis of ten-sile deformation of nanocrystalline superelastic NiTi wire at various temperatures / X. Bian, L. Heller, O. Tyc, L. Kadeřávek, P. Šittner // Mater. Sci. Eng. A. – 2022. – Vol. 853. – Article no. 143725.

- Poletika, T.M. Ti3Ni4 precipitation features in heat-treated grain / subgrain nanostructure in Ni-rich TiNi alloy / T.M. Poletika, S.L. Girsova, A.I. Lotkov // Intermetallics. – 2020. – Vol. 127. – Article no. 106966.

- Effect of heat treatment temperature on oxidation behavior in Ni–Ti alloy / K.S. Kim, K.K. Jee, W.C. Kim, W.Y. Jang, S.H. Han // Mater. Sci. Eng. A. – 2008. – Vol. 481–482. – P. 658–661.

- Nolan, M. Density functional theory simulation of titanium migration and reaction with oxygen in the early stages of ox-idation of equiatomic NiTi alloy / M. Nolan, S.A.M. Tofail // Biomaterials. – 2010. – Vol. 31, no. 13. – P. 3439–3448.

- Study of the evolution of the microstructure of the oxide layer of a thin monolithic wire of an alloy based on titanium nickelide / A.N. Monogenov, S.V. Gunter, J. Kim, T.V. Podoselnikova, J. Kamo, A.V. Proskurin // News of Higher Educational Institutions. Physics. – 2014. – Vol. 57. – P. 64–90.

- Effect of surface oxidation on detwinning stress and trans-formation temperature of Ti-50Ni shape memory alloy / G. Ji, Z. Zhang, Y. Liu, X. Ding, J. Sun, X. Ren // J. Alloys Compd. – 2008. – Vol. 448, no. 1–2. – P. 171–176.

- Rapid method for determination of the properties and form changing parameters in titanium nickelide based alloys / V.E. Gunther, V.N. Khodorenko, A.A. Klopotov, A.N. Monogenov, E.S. Marchenko, T.L. Chekalkin // Indus-trial laboratory. Diagnostics of materials. – 2016. – Vol. 82. – P. 60–63.

- Surface oxidation of NiTi during thermal exposure in flow-ing argon environment / Z. Wu, A. Mahmud, J. Zhang, Y. Liu, H. Yang // Mater. Des. – 2018. – Vol. 140. – P. 123–133.

- Effect of annealing on deformation-induced martensite stabi-lisation of NiTi / A.S. Mahmud, H. Yang, S. Tee, G. Rio, Y. Liu // Intermetallics. – 2008. – Vol. 16, no. 2. – P. 209–214.

- The effect of ageing treatment on shape-setting and supere-lasticity of a nitinol stent / X. Liu, Y. Wang, D. Yang, M. Qi // Mater. Charact. – 2008. – Vol. 59, no. 4. – P. 402–406.

- Stress-induced martensitic transformation in nanometric NiTi shape memory alloy strips: An in-situ TEM study of the thickness/size effect / S.C. Mao, H.X. Li, Y. Liu, Q.S. Deng, L.H. Wang, Y.F. Zhang // J. Alloys Compd. – 2013. – Vol. 579. – P. 100–111.

- Wu, S.K. A study on the wire drawing of TiNi shape memory alloys / S.K Wu, H.C. Lin, Y.C. Yen // Mater. Sci. Eng. A. – 1996, – Vol. 215, no. 1–2. – P. 113–119.