Сверление глубоких отверстий в кальцийсодержащей стали ружейными сверлами малых диаметров

Автор: Кирсанов Сергей Васильевич, Бабаев Артем Сергеевич

Журнал: Проблемы информатики @problem-info

Рубрика: Средства и системы обработки и анализа данных

Статья в выпуске: 5 (17), 2012 года.

Бесплатный доступ

Экспериментально определены технологические показатели обрабатываемости кальцийсодержащей стали при сверлении глубоких отверстий ружейными сверлами диаметром 2,05 мм.

Обрабатываемость, кальцийсодержащие стали, ружейное сверло, стойкость инструмента, диаметр отверстия, шероховатость, форма стружки

Короткий адрес: https://sciup.org/14320154

IDR: 14320154 | УДК: 621.951

Текст научной статьи Сверление глубоких отверстий в кальцийсодержащей стали ружейными сверлами малых диаметров

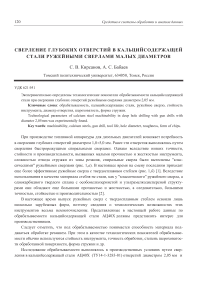

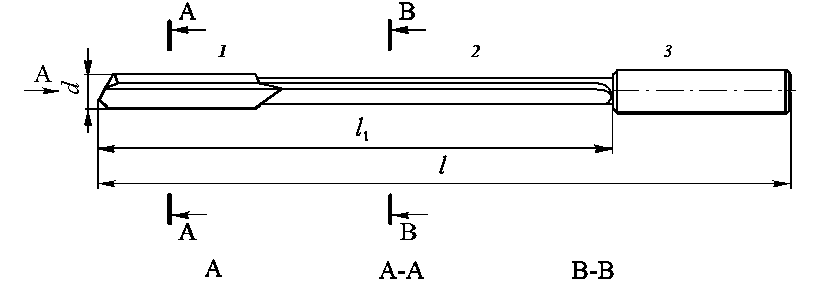

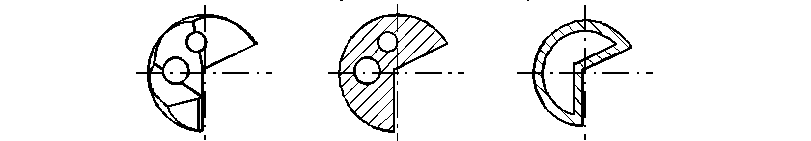

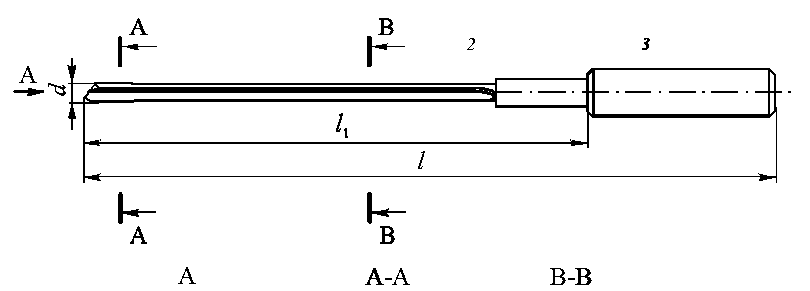

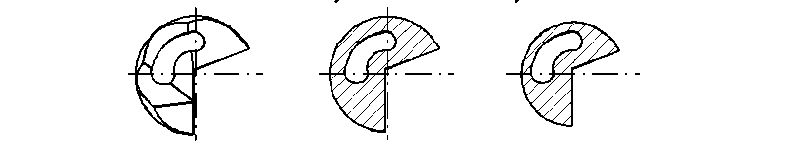

При производстве топливной аппаратуры для дизельных двигателей возникает потребность в сверлении глубоких отверстий диаметром 1,8 ^ 5,0 мм. Ранее эти отверстия выполнялись путем сверления быстрорежущими спиральными сверлами. Однако вследствие низких точности, стойкости и производительности, вызванных малыми прочностью и жесткостью инструмента, сложностью отвода стружки из зоны резания, спиральные сверла были вытеснены "классическими" ружейными сверлами (рис. 1, а ). В настоящее время на смену последним приходят еще более эффективные ружейные сверла с твердосплавным стеблем (рис. 1, б ) [1]. Вследствие использования в качестве материала стебля не стали, как у "классического" ружейного сверла, а однокарбидного твердого сплава с особомелкозернистой и ультрамелкодисперсной структурами они обладают еще большими прочностью и жесткостью, а следовательно, большими точностью, стойкостью и производительностью [2].

В настоящее время выпуск ружейных сверл с твердосплавным стеблем освоили лишь несколько зарубежных фирм, поэтому сведения о технологических возможностях этих инструментов весьма немногочисленны. Представленные в настоящей работе данные по обрабатываемости кальцийсодержащей стали АЦ40Х должны представлять интерес для производственников.

Следует отметить, что под обрабатываемостью понимается способность материала поддаваться обработке резанием. При этом в качестве технологических показателей обрабатываемости обычно используются стойкость инструмента, точность обработки, степень шероховатости обработанной поверхности, форма стружки и др.

Исследование обрабатываемости выполнялось в производственных условиях путем сверления в кальцийсодержащей стали АЦ40Х (ТУ14-1-3283-81) отверстий диаметром 2,05 мм и а

б

Рис. 1. Ружейные сверла диаметром 0,5 ^ 12,0 мм:

а - "классическое", б - с твердосплавным стеблем; 1 - наконечник; 2 - стебель; 3 - хвостовик глубиной 40 мм на четырехшпиндельном станке глубокого сверления (модель ML250-4-850 фирмы Tiefbohrtechnik (Германия)). В качестве режущего инструмента использовались ружейные сверла с твердосплавным стеблем фирмы Botek (Германия). Режим сверления: частота вращения сверла n = 14 000 мин-1 ( г = 90 м/мин); подача инструмента S м= 0 мм/мин ( S 0= 0,0043 мм/об); давление СОЖ марки МР-3 (ТУ0258-019-23693454-2009) p = 9 МПа.

Первоначально оценивались стойкостные возможности ружейных сверл с твердосплавным стеблем. Установлено, что при сверлении в указанном режиме отверстий диаметром 2,05 мм и глубиной 40 мм в стали АЦ40Х разовая стойкость сверл достигает T = 1200 отверстий. Учитывая, что каждое сверло допускает шесть и более переточек, суммарная стойкость этих инструментов может достигать T ^ = 8400 отверстий и более.

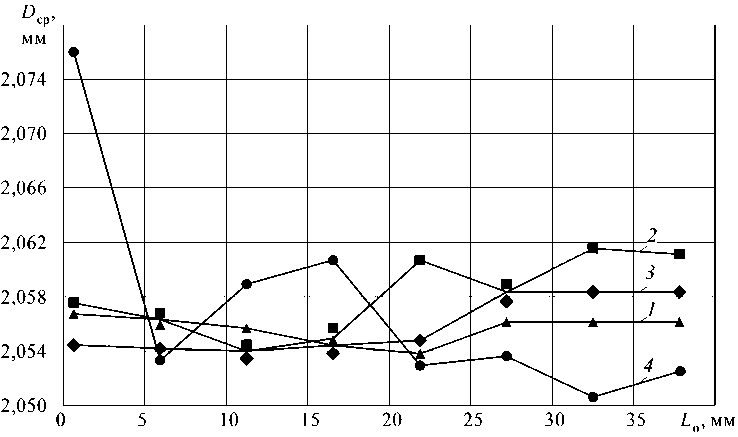

Рис. 2. Изменение среднего диаметра D ср отверстий по их длине L о в зависимости от номера просверленной заготовки (показатель износа сверла):

1 - № 1; 2 - № 400; 3 - № 900; 4 - № 2131

Изучено влияние количества просверленных заготовок (износа сверла) на точность и степень шероховатости поверхностей обработанных отверстий. Для этого сначала одним сверлом было просверлено 900 заготовок, а затем после переточки инструмента - еще 1231 заготовка, что позволило приблизиться к точке катастрофического износа сверла на графике износ - количество просверленных заготовок. Из просверленных заготовок были отобраны заготовки № 1; 400; 900 и 2131. После этого каждая заготовка разрезалась на кольца шириной 7,5 мм, с обеих сторон каждого кольца измерялись предельные диаметры отверстий D max, D mi n и степень шероховатости их поверхностей Ra .

Диаметры отверстий измерялись нутромером повышенной точности фирмы Carl Zeiss (Германия) с ценой деления 2 мкм, а степень шероховатости поверхностей отверстий - на оптическом профилометре (модель NewView 7300 фирмы Zygo (США)). Перед измерением кольца промывались ацетоном в ультразвуковой ванне.

Результаты измерений показали, что по мере износа сверла средний диаметр отверстий D ср = ( D max + D min )/2 увеличивается, а его колебания по длине отверстия по мере приближения инструмента к точке катастрофического износа достигают максимума. При этом разбивка на входе в отверстие также существенно увеличивается (рис. 2).

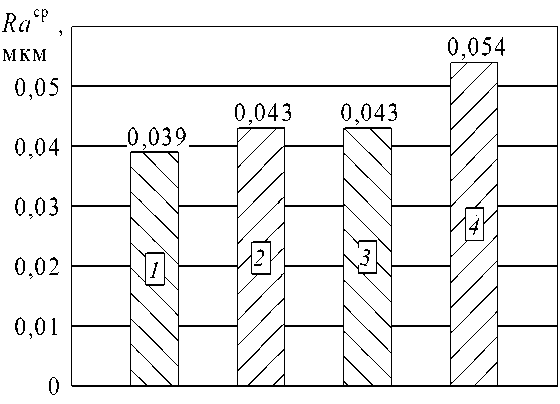

Аналогичная закономерность справедлива для средней степени шероховатости поверхности отверстий, которая вследствие выглаживающего действия направляющих сверла имеет весьма малые значения: Ra ср= 0,039 ^ 0,054 мкм (рис. 3).

Кальцийсодержащая сталь АЦ40Х относится к числу сталей повышенной обрабатываемости. В ее структуру входят силикаты или алюминаты кальция в сульфидной оболочке, образующие на контактных поверхностях режущего инструмента смазочные пленки. Вследствие этого в процессе обработки существенно уменьшаются силы резания и температура, улучшается дробление стружки и увеличивается стойкость инструмента [3].

Рис. 3. Влияние количества просверленных заготовок (износа сверла) на среднюю степень шероховатости Ra ср поверхностей отверстий: 1 - № 1; 2 - № 400; 3 - № 900; 4 - № 2131

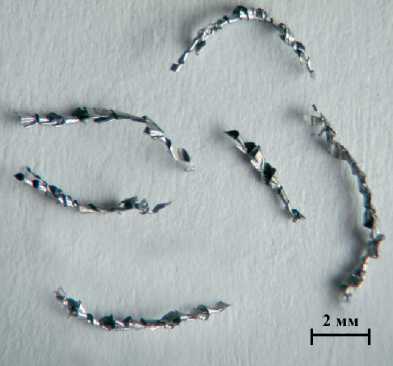

Для оценки влияния микродобавок кальция (0,03 ^ 0,09 %) на обрабатываемость стали в указанном выше режиме одним ружейным сверлом диаметром 2,05 мм с твердосплавным стеблем было просверлено по три заготовки из сталей марок АЦ40Х и 40Х. Измерения этих отверстий показали, что наличие микродобавок кальция не оказывает существенного влияния на точность отверстий, но способствует уменьшению на 20 % степени шероховатости поверхностей отверстий и получению формы стружки, обеспечивающей улучшенный стружкоотвод (рис. 4).

Таким образом, при сверлении стали марки АЦ40Х обеспечивается более надежный отвод стружки из зоны резания, повышаются производительность процесса сверления глубоких отверстий и стойкость инструмента, уменьшается степень шероховатости поверхностей обработанных отверстий.

а

Рис. 4. Форма стружки, образующейся при сверлении ружейным сверлом диаметром 2,05 мм: а - сталь марки АЦ40Х; б - сталь марки 40Х (х19,2)

б

Список литературы Сверление глубоких отверстий в кальцийсодержащей стали ружейными сверлами малых диаметров

- Кирсанов С. В. Сверление глубоких отверстий цельными твердосплавными ружейными сверлами//Справочник. Инж. журн. 2011. № 3. Прил. № 3.

- Кирсанов С. В., Бабаев А. С. Твердосплавные ружейные сверла малых диаметров//Станки и инструменты. 2012. № 8. С. 26.

- Гольдштейн Я. Е. Конструкционные стали повышенной обрабатываемости/Я. Е. Гольдштейн, А. Я. Заславский. М.: Металлургия, 1971.