Свойства связующего для золь-силикатной краски

Автор: Соколова Юлия Андреевна, Логанина Валентина Ивановна

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Строительное материаловедение

Статья в выпуске: 5 т.14, 2022 года.

Бесплатный доступ

Введение. Связующее для золь-силикатных красок изготавливают на основе полисиликатного раствора, полученного на базе жидкого стекла и золя кремниевой кислоты. Технологический процесс создания полисиликатного связующего сложен, и не всегда удаётся достичь необходимых характеристик. В связи с этим, актуальным является разработка полисиликатного связующего и создание на его основе золь-силикатной краски. Материалы и методы. В работе применяли золь кремниевой кислоты Nanosil 20 и Nanosil 30, выпускаемые ПК «Промстеклоцентр». Применяли натриевое жидкое стекло с модулем М = 2,78, калиевое жидкое стекло с модулем М = 3,29 (ГОСТ 13078). Условную вязкость лакокрасочных составов определяли при помощи вискозиметра ВЗ-4 по ГОСТ 8420-74. «Материалы лакокрасочные. Методы определения условной вязкости». Предел прочности при растяжении (когезионную прочность) определяли по ГОСТ* 18299-72 «Материалы лакокрасочные. Метод определения предела прочности при растяжении, относительного удлинения при разрыве и модуля упругости» на разрывной машине ИР 5057-50. Силикатный модуль жидкого стекла определяли по методике, изложенной в ГОСТ 13078-81. Для изучения состава жидких стекол и полисиликатных растворов использовали молибдатный метод. Результаты и обсуждение. Выявлено, что жидкое стекло и полисиликатный раствор являются типичными псевдопластическими телами. Добавление золя (повышение силикатного модуля) способствует увеличению доли высокополимерных фракций кремнекислородных анионов (ККА), причём с увеличением содержания золя доля полимерной формы кремнезема возрастает. Установлено, что между содержанием кремнезема в полимерной форме и прочностью при растяжении плёнок существует корреляционная зависимость, заключающаяся в том, что при увеличении содержания кремнезёма в полимерной форме наблюдается увеличение прочности при растяжении плёнок. Выводы. Установлено, что при увеличении количества вводимого золя кремниевой кислоты наблюдается снижение рН растворов при неизменной концентрации щелочи. Введение золя кремниевой кислоты приводит к изменению вязкости растворов. Введение золя кремниевой кислоты в жидкое стекло способствует увеличению доли высокополимерных фракций кремнекислородных анионов. Плёнки на основе полисиликатных растворов характеризуются более быстрым отверждением и обладают более высокой прочностью при растяжении по сравнению с плёнками на основе жидких стекол.

Золь-силикатная краска, полисиликатный раствор, кинетика отверждения, когезионная прочность

Короткий адрес: https://sciup.org/142236261

IDR: 142236261 | УДК: 691.534 | DOI: 10.15828/2075-8545-2022-14-5-363-372

Текст научной статьи Свойства связующего для золь-силикатной краски

Д ля отделки фасадов зданий широкое применение нашли лакокрасочные материалы. На рынке лакокрасочных материалов приобретают популярность золь-силикатные краски «Histolith Sol-Silikat» производства компании «Caparol» (Германия), «Alligator» (Германия) «KEIM Soldalit» (Германия) [1–3].

Краску «KEIM Soldalit» можно наносить не только на минеральные, но и на многочисленные органические основания. Из отечественных производителей золь-силикатной краски известна петербургская фирма «Фридлендеръ», выпускающая краску «Проч-нинъ» [4]. Связующее для золь-силикатных красок изготавливают на базе кизельзоля и жидкого стекла. Полисиликатный раствор, образованный добавлени-

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ ем к золю кремневой кислоты жидкого стекла, состоит из уменьшившихся в размерах частиц исходного золя и высокодисперсной фазы гидратированного кремнезема с размерами частиц не выше 5-7 нм. Технологический процесс создания полисиликатного связующего на основе жидкого стекла сложен и не всегда удается достичь необходимых характеристик [5]. В связи с этим, актуальным является разработка полисиликатного связующего и создание на его основе золь-силикатной краски.

МАТЕРИАЛЫ И МЕТОДЫ

В работе применяли золь кремниевой кислоты Nanosil 20 и Nanosil 30, выпускаемые ПК «Промсте-клоцентр». Применяли натриевое жидкое стекло с модулем М=2,78, калиевое жидкое стекло с модулем М=3,29 (ГОСТ 13078).

Условную вязкость лакокрасочных составов определяли при помощи вискозиметра ВЗ-4 по ГОСТ 8420-74 «Материалы лакокрасочные. Методы определения условной вязкости». Динамическую вязкость составов определяли в соответствии с формулой:

-

η 2/ η 1 = t 2 ρ 2/ t 1 ρ 1, (1)

где η 2 – динамическая вязкость исследуемого раствора, Па•с;

-

η 1 – динамическая вязкость воды, Па•с;

-

t 2 – время вытекания исследуемого раствора, с;

-

t 1 – время вытекания воды, с;

-

ρ 2 – плотность исследуемого раствора, г/см3;

-

ρ 1 – плотность воды, г/см3.

Кинематическая вязкость определяли по формуле:

-

v = µ / ρ . (2)

Силикатный модуль жидкого стекла определяли по методике, изложенной в ГОСТ 13078-81. Общее содержание кремнезема в связующих оценивали с помощью спектрофотометра UNICO 2100. Для изучения состава жидких стекол и полисиликатных растворов использовали молибдатный метод, основанный на различной скорости взаимодействия мономерных, олигомерных и полимерных анионов (ККА) с молибденовой кислотой [6–8]. Дополнительно для изучения состава полисиликатных растворов применяли метод нарушения полного внутреннего отражения, который обеспечивает исследование образцов с высоким коэффициентом поглощения. Использовали ИК-спектр ФСМ 1201 МНПВО (многократного нарушения полного внутреннего отражения) в спектральном диапазоне 750–4350 см–1 [9].

Твердость ( H ), условные единицы, вычисляли по формуле:

H = t / t 1, (3)

где t – время затухания колебаний маятника от 5° до 2° на испытуемом лакокрасочном покрытии, с;

-

t 1 – время затухания колебаний маятника от 5° до 2° на стеклянной пластинке («стеклянное число»), с.

Предел прочности при растяжении (когезионную прочность) определяли по ГОСТ 18299-72* «Материалы лакокрасочные. Метод определения предела прочности при растяжении, относительного удлинения при разрыве и модуля упругости» на разрывной машине ИР 5057-50.

РЕЗУЛЬТАТЫ

Установлено, что введение кремнезоля к жидкому стеклу плотностью 1460 кг/м3 вызывает с течением времени гелеобразование. Так, при введении золя в количестве 5% от массы жидкого стекла начало гелеобразования наблюдалось спустя пять суток, а при добавлении 3% – спустя 7 суток хранения [10–13].

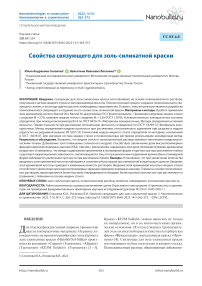

Анализ данных, приведенных на рис. 1, свидетельствует, что при увеличении содержания золя происходит снижение вязкости раствора, вызванное, очевидно, введением дополнительного количества воды, содержащейся в золе (рис. 1, кривая 1). Однако спустя 1 сутки хранения наблюдается некоторое возрастание вязкости полисиликатного раствора. При содержании золя в количестве 7% от массы жидкого стекла возрастание вязкости происходит спустя трое суток хранения (рис. 1, кривая 3). В возрасте более четырех суток хранения возрастание вязкости наблюдается при содержании золя в количестве 1% (рис. 1, кривая 4, 5).

Для обеспечения стабильности полисиликатно-го раствора в жидкое стекло добавляли гидроксид лития.

Использование золя в количестве 10–15% от массы жидкого стекла с модулем М = 2,78 позволяет получить полисиликатные растворы с модулем М = 4,25–5,29 [14]. Дополнительно определяли значение динамической и кинематической вязкости полисиликатных растворов. Результаты приведены в табл. 1.

Анализ данных, приведенных в табл. 1, свидетельствует, что добавление 15% золя кремневой кислоты Nanosil 20 в состав жидкого стекла приводит к уменьшению динамической вязкости на 13%. Установлено, что при увеличении количества вводимого золя кремниевой кислоты наблюдается снижение рН полисиликатных растворов при неизменной

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Рис. 1. Изменение вязкости натриевого полисиликатного раствора в зависимости от содержания золя кремниевой кислоты (Nanosil 20): 1 – после приготовления; 2 – через сутки; 3 – через 3 суток; 4 – через 5 суток;

-

5 – через 7 суток

Таблица 1

Влияние добавки золя кремниевой кислоты на реологические свойства жидкого стекла

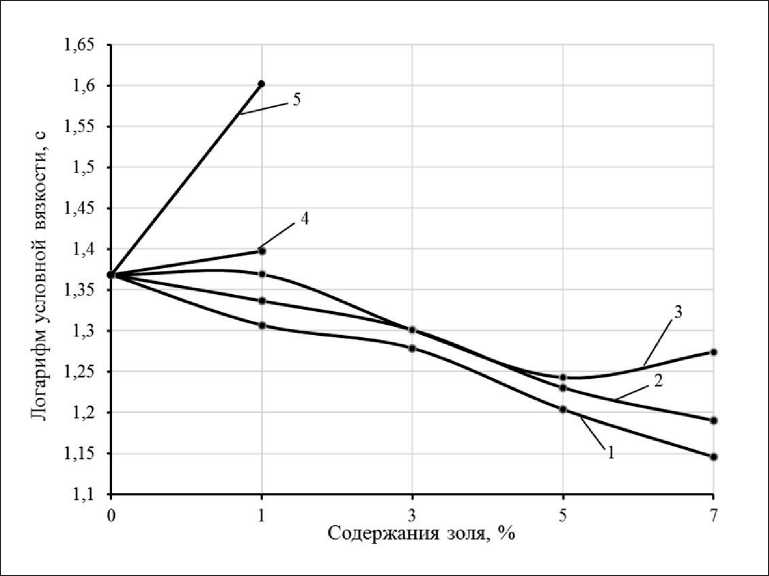

Установлено, что рН раствора с добавкой золя кремниевой кислоты непрерывно изменяется (рис. 2). После смешивания жидкого стекла и золя кремниевой кислоты рН выше, чем на более поздних стадиях. Устойчивое состояние раствора соответствует 27–30 часам.

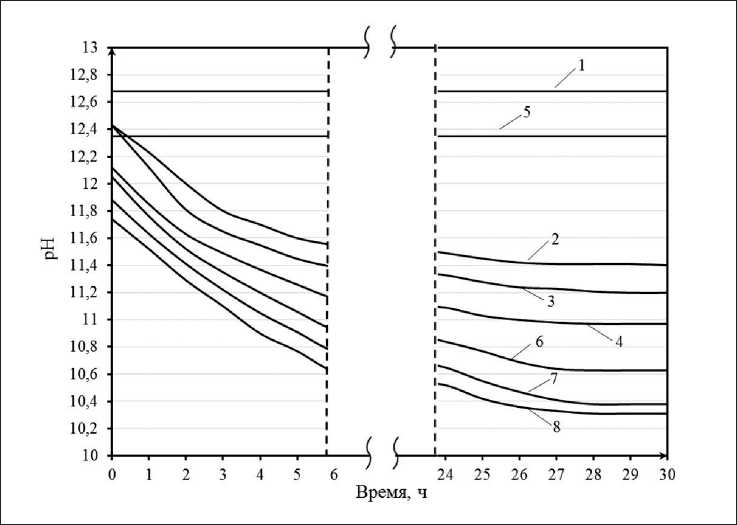

Реологические свойства полисиликатных растворов оценивались также по показателям предельного

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Рис. 2. Кинетика изменения pH полисиликатных растворов: 1 – калиевое жидкое стекло; 2 – калиевое жидкое стекло + 5% Nanоsil 20; 3 – калиевое жидкое стекло + 10% Nanоsil 20; 4 – калиевое жидкое стекло + 15% Nanоsil 20; 5 – натриевое жидкое стекло; 6 – натриевое жидкое стекло + 5% Nanоsil 20; 7 – натриевое жидкое стекло +10% Nanоsil 20; 8 – натриевое жидкое стекло + 15% Nanоsil 20

Рис. 3. Реологические кривые течения исследуемых систем: 1 – калиевое жидкое стекло; 2 – калиевый по-лисиликатный раствор

напряжения сдвига с помощью прибора Reotest-2.

Результаты исследований приведены на рис. 3.

Выявлено, что все системы являются типичными псевдопластическими телами. В области медленного течения вязкость натриевого жидкого стекла посте- пенно снижается с ростом напряжения сдвига, после чего, начиная с напряжения сдвига около 14–16 Па, устанавливается режим ньютоновского течения, характеризующийся значениями вязкости от 0,1 Па•с (натриевый полисиликатный раствор) до 0,28 Па•с

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

(натриевое жидкое стекло) (рис. 3). Аналогичные закономерности характерны и для калиевого жидкого стекла и калиевого полисиликатного раствора.

Анализ данных, приведенных на рис. 3, свидетельствует, что полисиликатные растворы характеризуются меньшим значением напряжения Рm, после которого растворы приобретают свойства ньютоновской жидкости. Так, у натриевого полисиликатного раствора значение напряжения Рm составляет Рm = 0,1 Па•с, а у натриевого жидкого стекла – 0,28 Па•с. Для калиевого полисиликатного раствора значение Рm составляет Рm = 0,07 Па•с. Выявлено, что добавление золя (повышение силикатного модуля) способствует увеличению доли высокополимер-ных фракций кремнекислородных анионов (ККА), причем с увеличением содержания золя доля полимерной формы кремнезема возрастает. Так, при введении золя кремниевой кислоты Nanosil 20 в ко- личестве 5% от массы жидкого стекла увеличивается содержание полимерной формы кремнезема γ-SiO2 до 5,55%, в количестве 15% – до 12,1%, в то время как в исходном составе (без добавки золя) – 2,78%. В калиевом полисиликатном растворе содержание полимерной формы кремнезема γ-SiO2 составляет 19,93% при содержании золя 15% [15, 16]. Результаты исследований приведены в табл. 2.

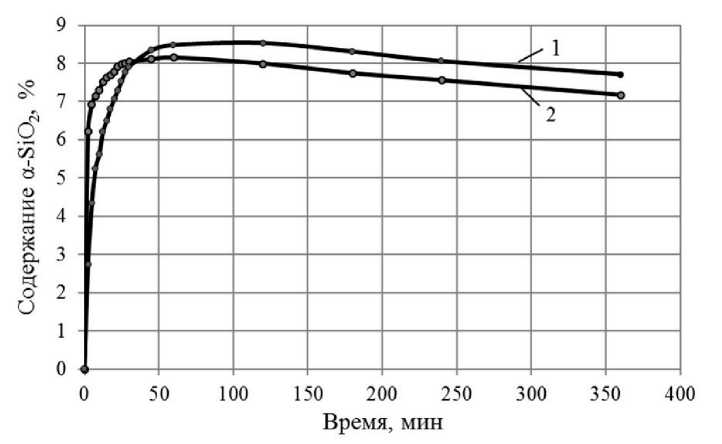

Зависимость содержания кремнезема α-SiO2 на ранних стадиях взаимодействия золя с жидким стеклом носит экстремальный характер. Максимальное содержание α-SiO2 наблюдается спустя 60 минут в зависимости от вида жидкого стекла и количества введенного золя [17–19]. Так, спустя 60 минут содержание кремнезема α-SiO2 в натриевом полисиликат-ном растворе составляет 18,54% при содержании 5% золя, а в калиевом полисиликатном растворе 6,97% при содержании 5% золя (рис. 4, табл. 2).

Рис. 4. Кинетика изменения содержания α-SiO2 в калиевом полисиликатном растворе: 1 – содержание золя Nanosil 20 – 10%; 2 – содержание золя Nanosil 20 – 15%

Таблица 2

Изменение коллоидно-химического состояния кремнезема в зависимости от содержания золя кремниевой кислоты

|

Содержание золя, % |

Натриевое жидкое стекло |

Калиевое жидкое стекло |

||||

|

Общее содержание кремнезема SiO2, % |

Содержание α-SiO2 + β-SiO2, % |

Содержание γ-SiO2, % |

Общее содержание кремнезема SiO2, % |

Содержание α-SiO2 + β-SiO2, % |

Содержание γ-SiO2, % |

|

|

0 |

23,72 |

20,93 |

2,78 |

21,9 |

19,38 |

2,51 |

|

5 |

25,83 |

20,28 |

5,55 |

26,21 |

18,61 |

7,6 |

|

10 |

28,12 |

19,79 |

8,33 |

30,39 |

17,71 |

12,68 |

|

15 |

30,57 |

18,83 |

12,10 |

34,93 |

15,00 |

19,93 |

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

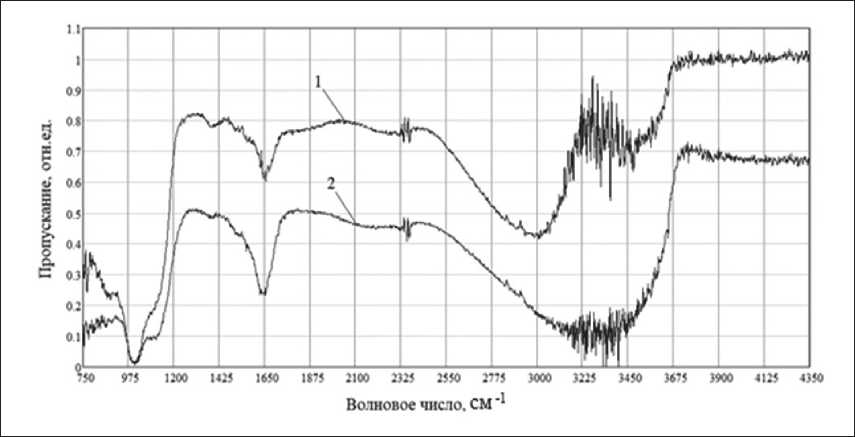

На рис. 5 представлен ИК-спектр калиевого жидкого стекла и калиевого полисиликатного раствора в спектральном диапазоне 750–4350 см–1. Из рис. 5 видно, что исследуемый калиевый полисиликатный раствор имеет ряд характерных полос поглощения, которые в спектральном диапазоне 1000–1250 см–1 отвечают колебаниями Si–O–Si связей. Углубление

1095 см–1 соответствует колебаниям Si–О–Si. Сдвиг полосы в область более высоких частот по сравнению с жидким стеклом (1082 см–1) свидетельствует о большей степени полимеризации и увеличении числа силоксановых связей. Отражения в области 980–880 см–1 характеризуют валентные колебания Si–(OH) гидроксилов.

Рис. 5. ИК-спектры калиевого жидкого стекла (1) и калиевого полисиликатного раствора (2) с содержанием золя Nanosil 30 в количестве 15%

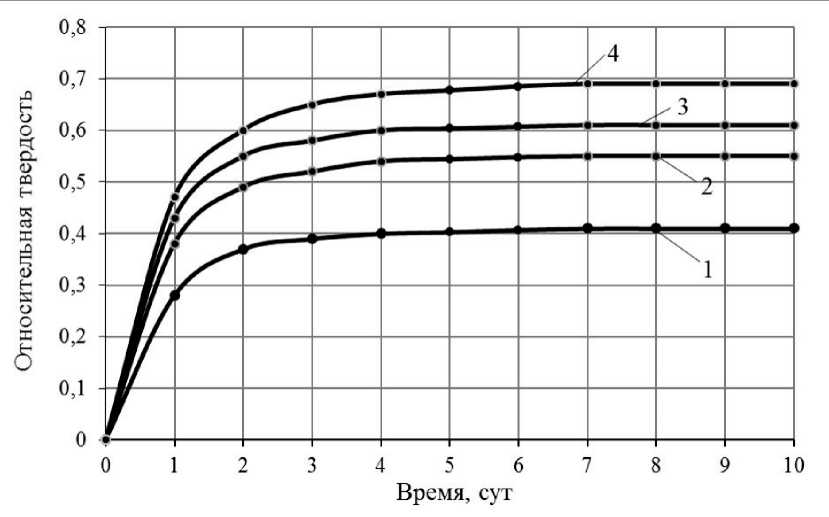

Рис. 6. Изменение во времени относительной твердости пленок на основе полисиликатных растворов:

1 – калиевое жидкое стекло; 2 – калиевое жидкое стекло +5% золя; 3 – калиевое жидкое стекло +10% золя; 4 – калиевое жидкое стекло +15% золя

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Покрытия на основе полисиликатных растворов характеризуются более быстрым отверждением. На рис. 6 показана кинетика отверждения покрытия, которая характеризуется изменением относительной твердости. В возрасте 24 часов относительная твердость пленки на основе контрольного состава (без золя) составляет 0,28, а с добавлением золя Nanosil 20 в количестве 5, 10, 15% от массы жидкого стекла соответственно 0,38; 0,43, 0,47. Процесс отверждения заканчивается спустя 7 суток.

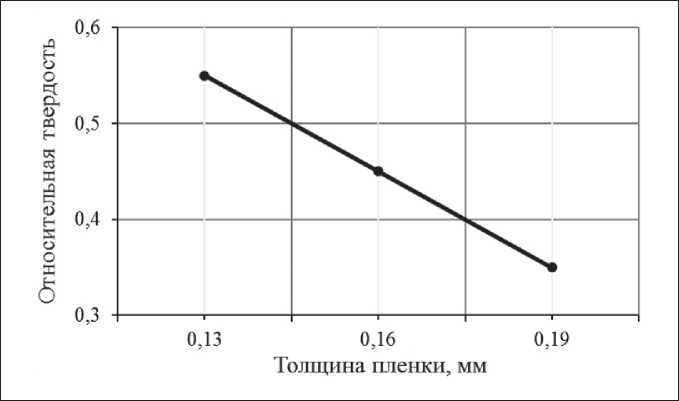

Для пленок на основе полисиликатных растворов характерно проявление масштабного фактора.

С увеличением толщины покрытия наблюдается снижение относительной твердости (рис. 7).

Как видно из полученных экспериментальных данных, с увеличением толщины полимерного покрытия с 0,1 до 0,3 мм относительная твердость снижается с 0,6 до 0,48 МПа. Имеет место проявление масштабного фактора [20]. Анализ полученной зависимости относительной твердости покрытий от их толщины показывает, что относительная твердость с увеличением толщины полимерного покрытия уменьшается по линейному закону. Полученная зависимость описывается уравнением:

Рис. 7. Влияние толщины покрытия на изменение относительной твердости пленок

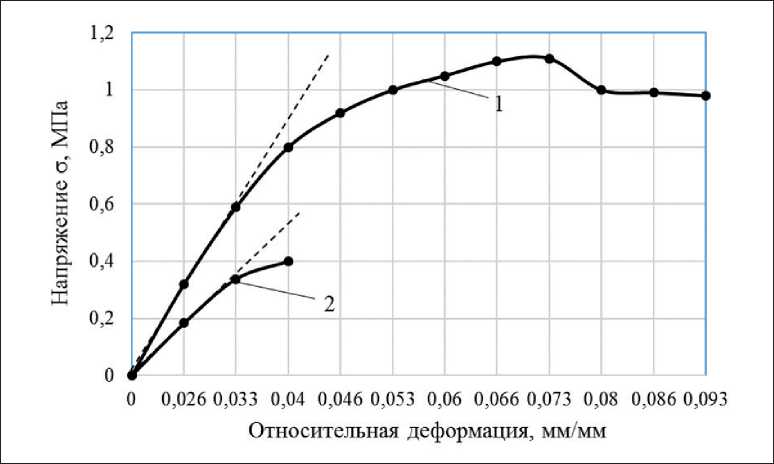

Рис. 8. Изменение относительной деформации при растяжении пленок: 1 – жидкое стекло с 15% содержанием Nanosil 30; 2 – жидкое стекло

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

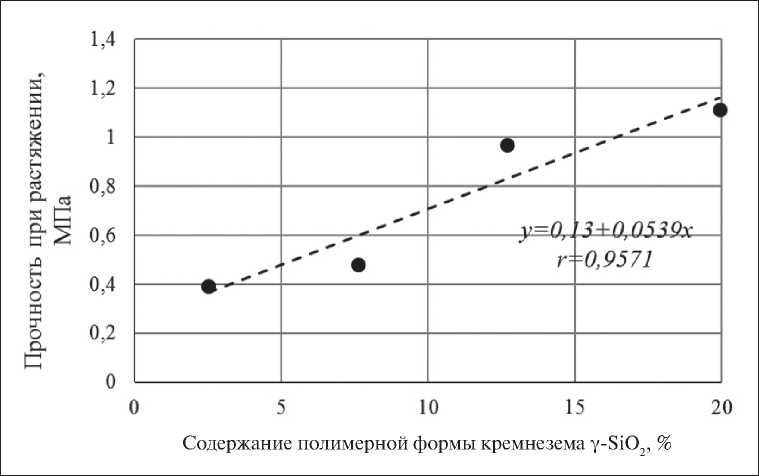

Рис. 9. Зависимость прочности при растяжении пленок на основе калиевого полисиликатного раствора от содержания кремниевой кислоты в полимерной форме γ-SiO2

y = a + bx , (4)

где а , b – константы материала.

Получена расчетная зависимость относительной твердости пленок на основе полисиликатного раствора от их толщины, которая имеет вид:

y = 0,983–3,333 x . (5)

Для оценки прочностных характеристик исследовали свободные пленки. Установлено, что пленки на основе полисиликатных растворов обладают более высокой когезионной прочностью. Выявлено, что прочность при растяжении пленки на основе калиевого жидкого стекла составляет Rр = 0,39 МПа, а прочность при растяжении пленки на основе по-лисиликатного раствора (15% Nanosil 20) – 1,14 МПа (рис. 8). Увеличение прочности, на наш взгляд, обусловлено увеличением доли высокополимер-ных фракций кремнекислородных анионов (ККА) в структуре полисиликатного связующего по сравнению с жидким стеклом.

Модуль упругости пленки на основе полиси-ликатного раствора составляет 0,05•104 МПа, а на основе жидкого стекла – 0,022•104 МПа. На рис. 9 представлена зависимость прочности при растяжении от содержания полимерной формы кремнезема на основе полисиликатного раствора. Установлено, что между содержанием γ-SiO2 в полисиликатном растворе и прочностью при растяжении пленок существует корреляционная зависимость, заключающаяся в том, что при увеличении содержания

Таблица 3

Технологические и эксплуатационные свойства золь-силикатных красок и покрытий на их основе

На основе полисиликатного связующего разработана золь-силикатная краска. В табл. 3 приведены значения свойств золь-силикатной краски и покрытий на ее основе.

ВЫВОДЫ

Предложено использовать в качестве связующего при изготовлении силикатных красок полисили-катные растворы, полученные смешением жидкого

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ стекла и золя кремниевой кислоты. Установлено, что при увеличении количества вводимого золя кремниевой кислоты наблюдается снижение рН растворов при неизменной концентрации щелочи. Введение золя кремниевой кислоты приводит к изменению вязкости растворов.

Методом нарушения полного внутреннего отражения и молибдатным методом установлено, что введение золя кремниевой кислоты в жидкое стекло способствует увеличению доли высокополимерных фракций кремнекислородных анионов. Выявлено, что зависимость содержания кремнезема в мономерной форме на ранних стадиях взаимодействия золя кремниевой кислоты с жидким стеклом носит экстремальный характер. Выявлено, что пленки на основе полисиликатных растворов характеризуются более быстрым отверждением. Для пленок на основе полисиликатных растворов характерно проявление масштабного фактора. С увеличением толщины покрытия наблюдается снижение относительной твердости. Получена зависимость относительной твердости пленок на основе полисиликатного раствора от их толщины.

Выявлено, что пленки на основе полисиликат-ных растворов обладают более высокой прочностью при растяжении по сравнению с пленками на основе жидких стекол. Установлена линейная зависимость между прочностью при растяжении пленок на основе полисиликатного раствора и содержанием в нем высокополимерных фракций кремнекислородных анионов γ-SiO2, обусловленная увеличением числа силоксановых связей.

Список литературы Свойства связующего для золь-силикатной краски

- Кайман: золь-силикатная краска [Электронный ресурс]: Режим доступа: http://www.alligator.spb.ru/catalog/materialy-tm-kayman/zol-silikatnaya-kraska-tm-kayman

- Histolith Sol-Silikat. Sol-silicate paint. Available from: http://www.caparol.ru/produkty/materialy-dljarestavracii-pamjatnikov-arkhitektury/histolith/histolith-silikatnaja-programma/histolith-sol-silikat

- KEIM Soldalit. Sol silicate facade paint for universal use. Available from: http://www.keim.com/ru-ru/produkcija/fasadnye-kraski/soldalit

- Прочнинъ. Золь-силикатная краска [Электронный ресурс]: Режим доступа: http://www.fridlender.ru/products/solsilicate/zol-silikatnaya-kraska-prochnin

- Killman E. The stability of silica-aerosil-hydrosols under the influence of polymer adsorption. The effect of polymers on dispersion properties. J. Eisenlauer. Tadros.1989. Th. F. London: Academic Press; 1982.

- HDPE F 14. 1: 2: 4. 215-06 A technique for measuring the mass concentration of silicic acid (in terms of silicon) in drinking, surface and waste waters in a photometric method in the form of a yellow silica-molybdenum heteropolyacid. Center for Water Research and Control. SPb; 2006.

- Grasshoff K. On the determination of silica in seawater. Deep-Sea Res. 1964; 11(4): 74–81.

- RD 52. 24. 433-2005. Mass concentration of silicon in surface waters of the land. MVI photometric method in the form of a yellow form of molybdosilicic acid. GU GUI; 2005.

- Loganina V.I., Kislitsyna S.N., Mazhitov Y.B. Structure and Properties of the Modified Binding for Silicate Paints. Materials Science Forum. 2018; 931: 469-474. Available from: https://doi.org/10.4028/www.scientific.net/MSF.931.469

- Rao I.V., Ruckenstein Е. Phase behavior of mixtures of sterically stabilized colloidal dispersions and free polymer. Journal of Colloid and Interface Science. 1985; 108(2): 389–402. Available from: https://doi.org/10.1016/0021-9797(85)90276-0

- Loganina V.I., Mazhitov Y.B. Estimation of Rheological Propertie of Sol Silicate Paint. Materials Science Forum. 2020; 992: 569–573. Available from: https://doi.org/10.4028/www.scientific.net/MSF.992.569

- Figovsky O., Borisov Yu., Beilin D. Nanostructured Binder for Acid-Resisting Building Materials. Scientific Israel–Technological Advantages. 2012; 14(1): 7–12. Available from: https://doi.org/10.17265/2159-5348/2017.03.003

- Кудрявцев П.Г., Фиговский О.Л. Нанокомпозитные органоминеральные гибридные материалы. Часть 3 // Нанотехнологии в строительстве. 2016. Т. 8, № 3. 16–49. https://doi.org/10.15828/2075-8545-2016-8-3-16-49

- Айлер Р. Химия кремнезема: пер. с англ. ч. 1. М.: Мир, 1982. 416 с.

- Loganina V., Mazhitov Y., Skachkov Y. Assessment of the Structure of Polysilicate Binding with Added Glycerol. Materials Science Forum. 2020; 987: 15–19. Available from: https://doi.org/10.4028/www.scientific.net/MSF.987.15

- Фиговский О.Л., Кудрявцев П.Г. Жидкое стекло и водные растворы силикатов как перспективная основа технологических процессов получения новых нанокомпозиционных материалов // Инженерный вестник Дона. 2014. 2.

- Salimian S., Zadhoush A. Water-glass based silica aerogel: unique nanostructured filler for epoxy nanocomposites. Journal of Porous Materials. 2019; 26(6): 1755 – 1765. Available from: https://doi.org/10.1007/s10934-019-00757-3

- Mazraeh-Shahi Z.T., Shoushtari A.M., Abdouss M., Bahramian A.R. Relationship analysis of processing parameters with micro and macro structure of silica aerogel dried at ambient pressure. Journal of Non-Crystalline Solids. 2013; 376: 30–37. Available from: https://doi.org/10.1016/j.jnoncrysol.2013.04.039

- Duan Y., Jana S.C., Reinsel A.M., Lama B., Espe M.P. Surface modification and reinforcement of silica aerogels using polyhedral oligomeric silsesquioxanes. Langmuir. 2012; 28 (43): 15362–15371. Available from: https://doi.org/10.1021/la302945b

- Бартенев Г.М., Зуев Ю.С. Прочность и разрушение высокоэластических материалов. М., Л.: Химия, 1964. 388 с.