Технические решения для реализации программно-аппаратного комплекса управления качеством пищевой продукции

Автор: Музыка М.Ю., Благовещенский И.Г., Благовещенский В.Г., Головин В.В., Благовещенская М.М., Качура И.А.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 4 (90), 2021 года.

Бесплатный доступ

Рассматривается проблема технических решений для реализации программно- аппаратного комплекса управления качеством пищевой продукции. Представлен обзор и анализ существующих современных систем управления, который позволил сделать вывод о том, что на сегодняшний день пищевым предприятиям необходимы новые эффективные решения с использованием высокоэффективных интеллектуальных технологий. Проведен анализ возможности интеллектуализации системы управления качеством производства пищевой продукции. Представлены основные задачи этой системы. Показано, что практической базой для реализации этой проблемы, может стать создание программно- аппаратного комплекса автоматизированной системы управления качеством пищевой продукции с применением технологий искусственного интеллекта, включающего в свой арсенал нейросетевые технологии, системы компьютерного зрения, имитационное моделирование и эффективное сочетание гибридных методов и технологий. Проанализированы методы, алгоритмы и технологии для разработки исследуемой программно- аппаратного комплекса интеллектуальной автоматизированной системы управления качеством пищевой продукции. Представлена разработанная обобщенная функциональная структура такой интеллектуальной системы и основные стадии ее реализации. Разработаны основные виды обеспечения этой системы: информационное, математическое и программное. Разработаны основные этапы принятия решений о качестве готовой пищевой продукции. Для реализации системы рекомендованы необходимые технические средства. Для практической реализации разработанной интеллектуальной системы был выбран контроллер CP1EE14DRA фирмы Omron - модульный программируемый контроллер. В качестве АРМ оператора быть сделан выбор в пользу продукции фирмы Siemens - SIMATIC Panel PC. Для задач хранения данных и реализации расчетов предложен обычный персональный сервер, оснащенный мощным процессором, например, IntelCorei7. Показано, что реализация разработанной интеллектуальной автоматизированной системы управления качеством пищевой продукции делает предприятия пищевой промышленности более эффективными и безопасными.

Программно-аппаратный комплекс, интеллектуальная система, технические решения, управление качеством, пищевая продукция

Короткий адрес: https://sciup.org/140290685

IDR: 140290685 | УДК: 62-503:664.1 | DOI: 10.20914/2310-1202-2021-4-49-56

Текст научной статьи Технические решения для реализации программно-аппаратного комплекса управления качеством пищевой продукции

В настоящее время пищевая и перерабатывающая промышленность России представляет собой одну из стратегических отраслей экономики, которая призвана обеспечить население страны необходимыми по количеству и качеству продуктами питания [1–3]. Анализ состояния автоматизации технологических процессов пищевых производств показывает, что на действующих предприятиях из-за частой смены ассортимента изделий, многомерности, больших объемов производимой продукции, нелинейности, многока-нальности производственной информации отсутствуют современные информационные системы управления качеством производимых изделий. Поэтому существует значительный потенциал повышения качества и эффективности производства кондитерских изделий за счет внедрения технологий искусственного интеллекта [4–6].

Программно – аппаратные комплексы интеллектуальных систем автоматического управления качеством пищевой продукции позволят своевременно предупреждать появление дефектов и несоответствий хода протекающих процессов производства готовых изделий, повысить качество производимых продукции, существенно уменьшить потери рабочего времени и снизить уровень брака готовой продукции [7, 8].

Решение этой проблемы рассматривалось на примере производства подсолнечной халвы, являющейся весьма востребованным кондитерским изделием, благодаря её вкусовым и питательным свойствам [9, 10]. Поскольку в производстве халвы группа изделий с использованием семян подсолнечника и орехов имеет наибольшее распространение, нами для автоматизации управления качеством производства халвы, в качестве объекта автоматизации, была выбрана именно технологическая линия по производству подсолнечной халвы. Спрос на подсолнечную халву объясняется высоким качеством этих кондитерских изделий, постоянно обновляемым ассортиментом и относительно невысокой стоимостью [11–13].

Однако, готовая халва необычайно сложна по своему составу и обладает комплексом различных свойств, которые составляют в совокупности качество продукции. Трудность решения задач повышения качества производства этих кондитерских изделий обусловлена нестабильностью свойств поступающего на переработку сырья, многообразием перерабатываемых полуфабрикатов по физико-химическим, биохимическим и структурно – механическим свойствам [14]. Все это вызывает частые колебания режимов работы оборудования, а также параметров процесса приготовления многокомпонентных неоднородных кондитерских масс и

Успешное решение этой задачи возможно при внедрении в производственный процесс программно – аппаратных комплексов интеллектуальной автоматизированной системы управления качеством с использованием гибридных методов и технологий. При этом важнейшим вопросом является обеспечение технических решений для реализации данной системы.

Исходя из этого, тема данной статьи является актуальным направлением развития пищевой промышленности. Обеспечение технических решений программно – аппаратного комплекса позволит построить эффективную интеллектуальную систему управления качеством готовых изделий, обеспечит стабильность производства пищевой продукции; существенно уменьшить уровень брака, снизит потери рабочего времени, сырья и энергии, повысить качество готовой продукции, снизит риск получения брака готовых изделий, а также уменьшит энергозатраты.

Изложенное позволяет сделать вывод об актуальности темы данной работы.

Цель работы – повышение эффективности производства подсолнечной халвы за счет разработки оптимальных вариантов технических решений для реализации программно – аппаратного комплекса (ПАК) интеллектуальной автоматизированной системы управления качеством халвы (ИАСУКХ)

Методы

Поставленные в работе задачи решены с использованием методических и математических основ построения автоматических систем контроля и управления, основных положений теории автоматического управления, теории принятия решений, методов системного анализа и методов математической статистики. Вычисления в процессе исследований, численная и графическая обработка результатов производились с применением математического аппарата прикладных программ. Численная и графическая обработка результатов исследований производилась с применением MatLab, Labview, EDEM.

Результаты

В число основных задач ПАК интеллектуальной автоматизированной системы управления качеством халвы в процессе производства входят следующие:

– автоматический контроль в потоке сырья (коэффициент извлечения примесей в семенах подсолнечника и внешний вид семян подсолнечника) на основе наблюдения информации, поступающей в режиме реального времени;

– автоматический контроль в потоке полуфабрикатов (цвет, консистенция) на основе наблюдения информации, поступающей в режиме реального времени;

– автоматический выходной контроль в потоке готовых конфет халвы (внешний вид готовых конфет халвы) на основе наблюдения информации, поступающей в режиме реального времени;

– контроль соблюдения существующих на кондитерских предприятиях параметров качества сырья, полуфабрикатов и готовых конфет халвы, определение этапов производства с отклонением заданных параметров качества от установленных требований, выявление некондиционной продукции халвы;

– мониторинг технологических процессов (ТП) производства подсолнечной халвы (продолжительные измерения и контроль с архивированием полученной информации) и управление качеством халвы с использованием нейросетевых технологий, систем компьютерного зрения и мультиагентных технологий.

Поскольку для обеспечения требуемого качества производства халвы необходимо в ходе ТП не только выявлять брак, дефекты и несоответствия, но и предупреждать их появления, важной задачей ИАСУ является также прогнозирование качества готовых конфет халвы. Поэтому в числе важных функций ИАСУ стоят не только контроль, но и прогнозирование качества готовых конфет халвы для предотвращения выпуска предприятием продукции, не соответствующей требованиям нормативных документов.

Для этого ПАК интеллектуальной системы должен принимать управленческие решения в реальном времени в условиях неопределенности ведения технологических процессов (ТП) производства халвы. Поэтому еще одной функцией ПАК ИАСУ является управление. Нами была проведена работа со специалистами различных кондитерских фабрик России и составлены пожелания и потребности кондитерских предприятий по архитектуре и задачам разрабатываемой ПАК ИАСУКХ, касающиеся обеспечения безопасности работы с системой; надежности; простоты обслуживания и эксплуатации, защищенности системы управления от вандалов; возможности ее расширения; открытости; модульности структуры системы и т. д.

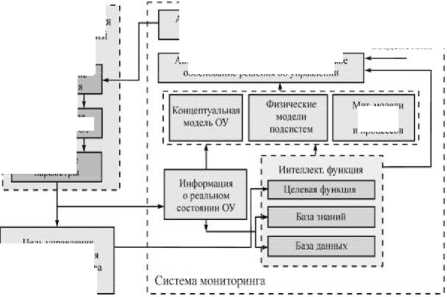

Обобщенная функциональная структура ПАК интеллектуальной автоматизированной системы управления качеством пищевой продукции представлена на рисунке 1.

Рисунок 1. Обобщенная функциональная структура ПАК интеллектуальной системы управления качеством пищевой продукции

Figure 1. Generalized functional structure of the software and hardware complex of the intelligent food quality management system

Показанный на рисунке 1. объект управления (ОУ) – это линия производства халвы. Совместно функционирующие ОУ и управляющая им ПАК ИАСУК образуют интеллектуальный автоматизированный технологический комплекс управления качеством. ИАСУК представляет собой комплекс модулей управления, осуществляющий переработку полученной технологической и другой информации с использованием интеллектуальных технологий. И на этой основе осуществляющей выработку и реализацию управляющих воздействий на ОУ. Важный признак ПАК ИАСУК – это осуществление управления в реальном масштабе времени протекания ТП производства халвы. В состав ПАК ИАСУК (рисунок 1) входят современные информационно- измерительные автоматические средства сбора и переработки информации; механизм обобщения накопленного опыта и пополнения; механизм логического вывода; база данных и база знаний; алгоритм управления; исполнительные механизмы; программа достижения целей.

ПАК ИАСУКХ имеет управляющие, информационные и вспомогательные функции. К управляющим функциям относится регулирование отдельных основных параметров, характеризующих ход процесса производства халвы; оптимальное управление всеми стадиями процесса; управление режимными параметрами используемого оборудования; адаптивное управление линией производства халвы в целом. ПАК управления качеством халвы выполняет сбор, обработку и представление полученной информации о состоянии производства для последующей ее передачи оперативному персоналу, что является информационными функциями данной интеллектуальной системы. К вспомогательным функциям ПАК ИАСУКХ относится мониторинг состояния технических и программных средств системы.

На основании проведенных нами исследований была разработана функциональная структура ПАК ИАСУК пищевой продукции, представленная на рисунке 2.

_____L —

Внешние шшействи я

Выходные параметры

Внешние воздействия

Автоматизированное или автоматическое принятие решения об управлении t -----------

Автоматизированное или автоматическое обоснование решения об управлении

Объект управление

(технологический процесс)

Управляющие но цейс 1 bus ттгг Практическая реализация в ОУ

Цель управления (заданные значения показателей качества продукции)

Рисунок 2. Функциональная структура программно – аппаратного комплекса интеллектуальной системы управления качеством пищевой продукции

Figure 2. The functional structure of the software and hardware complex of the intelligent food quality management system

Мат. модели ПОЛСНТСМ и процессов

Как показал анализ функциональной структуры ПАК ИАСУКХ, одной из важнейших задач, которые должна решать данная система в процессе производства халвы является количественное оценивание в режиме онлайн основных органолептических параметров качества сырья и готовой продукции, что возможно при автоматизации контроля этих параметров качества с использованием нейросетевых технологий и систем компьютерного зрения.

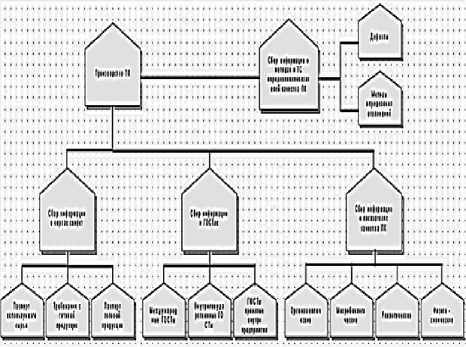

Нами разработаны основные виды обеспечения ИАСУКХ: информационное, математическое и программное. На рисунке 3 показана модель – дерево целей базы данных (БД) ПАК ИАСУКХ для сбора информации.

Рисунок 3. Модель – дерево целей БД ПАК

Figure 3. Model – tree of goals of the database of the software and hardware complex

Как видно из рисунка 3, организация информационного обеспечения ПАК ИАСУКХ, кроме базы данных (БД), включает также БЗ (базу знаний), представляющую собрание моделей, правил и данных для решения сложных задач в области управления качеством пищевых масс. БЗ является основой ПАК ИАСУКХ, способствующая эффективному процессу интеграции компонентов. Был проведен выбор функционала БЗ. Анализ научных публикаций в этой области показал, что в последнее время стала популярной модель представления знаний с помощью нейронных сетей.

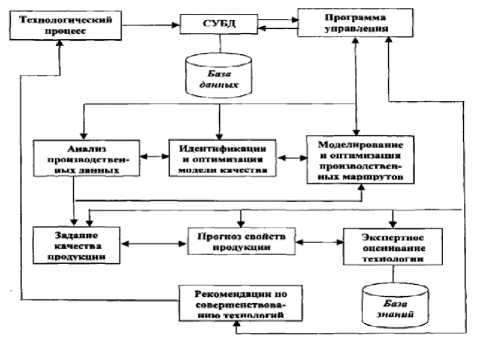

Для обеспечения математической инфраструктуры ПАК ИАСУКХ была составлена схема решения первоочередных задач моделирования, оптимизации в управлении качеством халвы (рисунок 4).

Рисунок 4. Схема решения задач моделирования и оптимизации в управлении качеством халвы

Figure 4. Scheme for solving problems modeling and optimization in halva quality management

Выявлена первоочередная необходимость создания единого информационного пространства для описания всех этапов производства халвы математическими моделями, а также необходимость моделирования всего производства. Результатом таких разработок явилось появление множества производственных маршрутов производства халвы, определенных с учетом выбранного критерия оптимизации (стоимость производства халвы, времени, качества и других критериев).

Для решения описанной задачи нами были получены модели качества по каждому этапу производства халвы, определены приоритетные показатели в полученном обобщенном критерии качества халвы, проведена оптимизация модели качества. Для решения вопросов, связанных с выбором методов оптимизации и определения весовых коэффициентов математических моделей качества получаемого сырья, полуфабрикатов и готовых конфет халвы использовались сведения, предоставленные предприятиями кондитерской промышленности.

Программная инфраструктура обеспечения ПАК ИАСУКХ, показанная на рисунке 5, представляет собой совокупность инструментальных средств, которые обеспечивают необходимое качество готовой халвы и выполняет следующие функции: исследование полученных производственных показателей, моделирование схем производства халвы и выбор из них наиболее рациональной; идентификацию разработанных математических моделей всех этапов производства халвы и оптимизацию технологических и режимных параметров исследуемого производства; а также прогноз характеристики сырья, полуфабриката и получение результатов прогноза качества готовых кондитерских изделий.

Рисунок 5. Программная инфраструктура обеспечения ПАК ИАСУКХ

Figure 5. Software infrastructure providing an intelligent halva quality management system

Анализ полученных данных позволяет создать в ПАК ИАСУКХ модуль экспертного заключения и прогноза качества выпускаемых изделий, а также получить рекомендации по совершенствованию производства халвы.

Структура программной реализации математического обеспечения ПАК ИАСУКХ имеет модульную структуру и дает возможность контролировать, прогнозировать и управлять качеством производства халвы на всех этапах ее производства за счет расчета модулями оптимальных маршрутов производственной сети, структурной и параметрической идентификация всех процессов производства халвы и оптимизации моделей качества сырья, полуфабрикатов и готовых кондитерских изделий.

Результаты и обсуждение

Для практической реализации разработанной ПАК ИАСУКХ был выбран контроллер СР1ЕЕ14DRА фирмы Omron – это модульный программируемый контроллер, предназначенный для построения систем автоматизации низкой и средней степени сложности. Также возможен вариант использования любого другого программируемого логического контроллера (ПЛК),

Для ввода данных в ручном режиме необходимо выбрать интерфейс ввода данных и определиться с автоматизированным рабочим местом (АРМ) оператора, который должен осуществлять контроль значений технологических параметров при производстве подсолнечной халвы, вести архив этих параметров и протоколы нарушении работы оборудования с указанием причины. При возникновении критичных отклонений параметров от нормы, необходимо их устранить. В качестве интерфейса предлагается использовать отраслевой стандарт – SCADA (Supervisory control and data acquisition) систему SIMATIC WinСС – Windows – работающую под управлением операционной системы (ОС) семейства Windows и с системой управления базами данных (СУБД) Microsoft SQLSеrvеr – в случае, если объемы данных небольшие и не предъявляется жестких требований к отказоустойчивости системы. В противном случае выбор может быть сделан в пользу ОС семейства Unix и промышленных СУБД компаний Oracle или Teradata. В простейшем варианте, ввод данных может быть реализован через Microsoft Excel (в формат csv), с последующим импортом данных в базы данных (БД) с использованием специальных инструментов (например, утилит Multiload и Fastload в случае Teradata). SCADA – система должна выполнять следующие функции: сбор, обработка, накопление информации о технологических параметрах, ее архивирование и отображение в режиме реального времени на экранах ПЛК; выявление аварийных ситуаций, вывод на экраны ПЛК аварийных сообщений; оперативное управление технологическим процессом.

В качестве АРМ оператора быть сделан выбор в пользу продукции фирмы Siemens – SIMATIC Panel PC. В качестве альтернативы, можно рассмотреть продукцию компании IEI Technology – в линейке моделей которой присутствуют рабочие станции с сенсорным экраном. Все АРМ подключены к единой технологической платформе, которая работает на базе сервера.

Для задач хранения данных и реализации расчетов необходим выделенный сервер – это может быть как обычный персональный компьютер, оснащенный мощным процессором (например, IntеlСоrеi7), с большим размером оперативной памяти (для нормального функционирования нейросетевых пакетов необходимо как минимум 2 Гб. оперативной памяти) и обширным дисковым массивом для хранения данных, так и распределенный многопроцессорный сервер (например, компании Hewlett-Packard) – выбор зависит от объемов данных, которые предстоит обрабатывать. Для хранения данных из реляционных СУБД для нашей задачи был выбран наиболее распространенный вариант bdFоrgе Studio for МуSQL.

Для реализации нейросетевых моделей удобнее всего использовать программное обеспечение Matlab, которое обладает всеми необходимыми качествами, поддерживает большое количество вариантов архитектур нейронных сетей, алгоритмов обучения и активационных функций, имеет подробную справочную информацию и графические интерфейсы. Взаимодействие между базами данных и MatLab можно реализовать через программный интерфейс Open Database Connectivity (ODBC). Через этот интерфейс MatLab может получать данные из БД (bdFоrgе Studio for МуSQL), а также файлы с данными.

Для отображения инженерам и руководству предприятия информации о прогнозе качества производимой продукции могут применяться как средства SIMATIC Win CC, так и отчеты с использованием средств бизнес анализа Business Intelligence (BI): SAP Business Objects или Oracle Business Intelligence.

Резюмируя вышеизложенное, подчеркнем, что ПАК ИАСУКХ на основе нейросетевых моделей может быть как экономичным и не требующим больших ресурсов, так и дорогостоящим, но очень надежным, способным хранить и быстро обрабатывать огромный объем информации, обладающим широким спектром дополнительных функций (визуальные представления отчетов, мобильные приложения). Все зависит от размеров предприятия и требований к реализации ИАСУКХ.

Для представления рассчитанной информации в удобном и понятном виде используется средства человеко-машинного интерфейса в виде SCADA-системы.

Устройствами, осуществляющими выдачу управляющих воздействий на исполнительные механизмы технологической линии производства халвы, являются модули вывода программируемых логических контроллеров. Информационный сигнал, поступающий от интеллектуального модуля ПАК ИАСУ, обрабатывается программой нейроконтроллера, вследствие чего выдается управляющее воздействие на конкретный исполнительный механизм и тем самым происходит корректировка ТП в соответствии с рассчитанными данными. Затем проводится детальный анализ полученных данных в сопоставлении с заданными данными, что служит обоснованием выводов и заключения ПАК интеллектуальной системы.

Заключение

Полученные результаты позволили:

– проанализировать основные задачи ПАК интеллектуальной автоматизированной системы управления качеством халвы в процессе производства;

– разработать обобщенную функциональную структуру ПАК ИАСУКХ и основные этапы ее реализации;

– разработать основные виды обеспечения ПАК ИАСУ КХ: информационное, математическое и программное.

Для реализации ПАК ИАСУКХ осуществлен подбор необходимых технических средств.

Представленный программно – аппаратный комплекс интеллектуальной автоматизированной системы управления качеством халвы с определенной корректировкой может быть адаптирована под управление качеством других линий производства пищевой продукции.

Список литературы Технические решения для реализации программно-аппаратного комплекса управления качеством пищевой продукции

- Балыхин М.Г., Борзов А.Б., Благовещенский И.Г. Методологические основы создания экспертных систем контроля и прогнозирования качества пищевой продукции с использованием интеллектуальных технологий. М.: Франтера. 2017. 338 с.

- Благовещенский В.Г. и др. Разработка экспертной системы контроля качества в процессе приготовления халвы // Живые системы и биологическая безопасность населения: сборник материалов XV международной научной конференции студентов и молодых ученых. 2017. С. 132-137.

- Благовещенский В.Г. и др. Разработка программно-аппаратного комплекса мониторинга производства халвы // Развитие пищевой и перерабатывающей промышленности России: кадры и наука. 2017. С. 196-199.

- Балыхин М.Г., Борзов А.Б., Благовещенский И.Г. Архитектура и основная концепция создания интеллектуальной экспертной системы контроля качества пищевой продукции // Пищевая промышленность. 2017. № 11. С. 60 - 63.

- Харитонова П.Н., Карелина Е.Б., Благовещенский В.Г., Клехо Д.Ю. и др. Внедрение цифрового двойника управления в технологическое производство. В сборнике: Интеллектуальные системы и технологии в отраслях пищевой промышленности: сборник материалов конференции. 2019. С. 171-180.

- Jedermann R., Nicometo M., Uysal I., Lang W. Reducing food losses by intelligent food logistics // Philosophical Transactions of the Royal Society A: Mathematical, Physical and Engineering Sciences. 2014. V. 372. №. 2017. P. 20130302. doi: 10.1098/rsta.2013.0302

- Карелина Е.Б., Чувахин С.В., Клехо Д.Ю. и др Алгоритмическое обеспечение автоматизированной системы хранения и созревания сыпучих пищевых продуктов // Интеллектуальные системы и технологии в отраслях пищевой промышленности: сборник материалов конференции. 2019. С. 73-80.

- Kumar I., Rawat J., Mohd N., Husain S. Opportunities of artificial intelligence and machine learning in the food industry//Journal of Food Quality. 2021. V. 2021. doi: 10.1155/2021/4535567

- Yussupova N., Kovács G., Boyko M., Bogdanova D. Models and methods for quality management based on artificial intelligence applications // Acta Polytechnica Hungarica. 2016. V. 13. №. 3. P. 45-60.

- Utepbergenov I., Kalimoldaev M., Skliarova I., Wójcik W. et al. Intelligent management system of production and quality products for the small and medium business enterprises // Przeglad Elektrotechniczny. 2018. V. 94. №. 1. P. 152-156. doi: 10.15199/48.2018.01.38

- Yu B., Zhan P., Lei M., Zhou F. et al. Food quality monitoring system based on smart contracts and evaluation models //IEEE Access. 2020. V. 8. P. 12479-12490. doi: 10.1109/ACCESS.2020.2966020

- Khan Z.H., Khalid A., Iqbal J. Towards realizing robotic potential in future intelligent food manufacturing systems // Innovative food science & emerging technologies. 2018. V. 48. P. 11-24. doi:10.1016/j.ifset.2018.05.011

- Kahraman C., Yanik S. Intelligent decision making techniques in quality management: a literature review // Intelligent Decision Making m Quality Management. 2016. P. 1-22. doi: 10.1007/978-3-319-24499-0_l

- Talib F., Rahman Z. Identification and prioritization of barriers to total quality management implementation in service industry: an analytic hierarchy process approach // The TQM Journal. 2015. doi: 10.1108/TQM-11-2013-0122

- Карелина Е.Б., Клехо Д.Ю. и др Интеграция адаптивного управления в технологические процессы пищевой отрасли. // Интеллектуальные системы и технологии в отраслях пищевой промышленности: сборник материалов конференции. М.: ИКМГУПП, 2019. С. 81-89.

- Bakotic D., Rogosic A. Employee involvement as a key determinant of core quality management practices // Total Quality Management & Business Excellence. 2017. V. 28. №. 11-12. P. 1209-1226. doi: 10.1080/14783363.2015.1094369

- Akhmetova S.O., Fuschi D.L., Vasiliunaitè R. Towards food safety: quality management peculiarities // Journal of Security & Sustainability Issues. 2017. V. 6. №. 3.

- Loutfi A., Coradeschi S., Mani G.K., Shankar P. et al. Electronic noses for food quality: A review // Journal of Food Engineering. 2015. V. 144. P. 103-111. doi: 10.1016/j.jfoodeng.2014.07.019

- Sun D.W. Computer vision technology for food quality evaluation. Academic Press, 2016.

- Wu D., Sun D.W. Colour measurements by computer vision for food quality control-A review // Trends in Food Science & Technology. 2013. V. 29. №. 1. P. 5-20. doi: 10.1016/j.tifs.2012.08.004