Техногенные продукты химической водоподготовки теплоэлектроцентралей как добавка к клинкерным керамическим материалам

Автор: Манак П.И., Ковчур А.С., Гречаников А.В., Тимонов И.А.

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Химическая технология и экология

Статья в выпуске: 1 (38), 2020 года.

Бесплатный доступ

Целью представленной работы является исследование возможности использования техногенных продуктов химической водоподготовки теплоэлектроцентралей в качестве добавки при изготовлении керамических клинкерных материалов. Проведенные на ОАО «Обольский керамический завод» исследования физико - механических свойств опытных образцов керамической клинкерной плитки показали возможность использования техногенных продуктов энергетического комплекса (осадков химической водоподготовки теплоэлектроцентралей) в качестве добавки при изготовлении керамических строительных материалов общего назначения. Добавка осадков химической водоподготовки позволяет уменьшить температуру обжига изделий, что важно в плане энергосбережения.

Теплоэлектроцентрали, техногенные продукты, клинкер, клинкерная тротуарная плитка, осадки химической водоподготовки, керамический клинкерный кирпич

Короткий адрес: https://sciup.org/142224630

IDR: 142224630 | УДК: 691.4 | DOI: 10.24411/2079-7958-2020-13815

Текст научной статьи Техногенные продукты химической водоподготовки теплоэлектроцентралей как добавка к клинкерным керамическим материалам

CLINKER, BRICK PAVING SLABS, TECHNOGENIC PRODUCTS, RAINFALL OF CHEMICAL WATER TREATMENT, COMBINED HEAT AND POWER PLANT, CERAMIC BRICK

The aim of the research work is to study the possibility of using technogenic products of chemical water treatment at central heating power plants as an additive to the manufacture of ceramic clinker materials. The research studies of physical and mechanical properties of experimental samples of ceramic clinker tiles carried out at Obol Ceramic Plant showed the possibility of using technogenic products of the energy complex (precipitation of chemical water treatment of central heating power plants) as an additive to the manufacture of ceramic construction materials of general purpose. Addition of chemical water treatment sediments allows reducing the burning temperature of the products, which is important in terms of energy saving.

Рациональное использование природных ресурсов в настоящее время приобретает особое значение. Решение этой актуальной народнохозяйственной проблемы предполагает разработку эффективных безотходных технологий за счёт комплексного использования сырья, что одновременно приводит к ликвидации значительного экологического ущерба. Техногенные продукты представляют собой отходы (осадки) различных видов производств, пригодные по своему качественному и количественному составу для дальнейшего промышленного использования [1]. Большинство отходов промышленного производства и топливно-энергетического комплекса могут заменить природные ресурсы, а во многих случаях по своим качественным показателям являются уникальным сырьём. Наиболее рациональным направлением их переработки является использование отходов как техногенного сырья при получении продукции строительного назначения. По результатам выполнения проекта «Разработка научных основ ресурсосберегающей, импортозамещающей технологии изготовления кирпича керамического с использованием промышленных отходов» в рамках ГПНИ «Строительные материалы и технологии 54» на ОАО «Обольский керамический завод» с 2017 года осуществляется выпуск кирпича керамического методом пластического формования с добавками неорганических отходов химической водоподготовки теплоэлектроцентралей (ТЭЦ). В настоящее время на ОАО «Обольский керамический завод» планируется расширение ассортимента продукции за счет выпуска керамических клинкерных изделий с использованием техногенных продуктов химической водоподготовки теплоэлектроцентралей.

Цель представленной работы – исследование возможности использования техногенных продуктов энергетического комплекса (осадков химической водоподготовки теплоэлектроцентралей) в качестве добавки при изготовлении керамических клинкерных материалов. Материалы и методы исследования

К основным материалам, являющимися сырьём для производства клинкерных керамических материалов, относятся глины, каолины, а также различные добавки и модификаторы (плавни, отощающие, порообразующие, пластифицирующие добавки). Так, например, отощаю-щие добавки вводятся в состав керамической массы для снижения пластичности и уменьшения воздушной и огневой усадки глин в процессе обжига. В качестве таких добавок используются шамот, дегидратированная глина, песок, гранулированный доменный шлак, техногенные продукты энергетического комплекса (осадки химической водоподготовки теплоэлектроцентралей и станций обезжелезивания).

Основой для производства клинкера является сланцевая глина. Её состав считается наиболее подходящим для изготовления высокопрочной продукции, поскольку в ней нет примесей таких минералов, как мел или соли щелочных металлов. Она обладает однородным составом, эластична и тугоплавка. В процессе производства в зависимости от технологии керамическая масса проходит обжиг при температуре 1200–1600 °C [2]. Установившаяся практика показала, что глина, применяемая для изготовления клинкера, должна обладать следующими свойствами:

-

– температура спекания – в диапазоне от 1160 °C до 1250 °C ;

-

– содержание оксидов ( СаО и MgO ) – не более 1,25–2,0 %;

-

– содержание оксида Fe2О3 – не менее 6–9 %, а щелочей – не менее 3,3–7,8 %;

– содержание оксида Аl2О3 – от 17,5 до 23 % [2].

Структура клинкера представляет собой соединение множества кристаллов разных размеров, между которыми находится промежуточное вещество. Состав клинкера можно подразделить на химический и минералогический. Минералогический состав клинкера содержит следующие основные компоненты: алюминат ( 3СаO• Al2O3 ) – 5–15 %; алит ( 3CaO • SiO2 ) – 40–60 %; белит ( CaО•SiO2 ) – 15–40 %; алюмоферрит ( 4CaO•Al2O3•Fe2O3 ) – 10–20 %. Химический состав клинкера может колебаться в достаточно больших пределах, даже в вышеописанном алюминате за счёт инородных ионов, особенно Si4+, Fe3+, Nа+ и К+ . Основными оксидами являются: оксид кальция ( CaO ) 64–66 %; диоксид кремния ( SiO2 ) 22–24 %; оксид железа ( Fe2O3 ) 2–4 %; оксид алюминия ( Al2О3 ) 5–8 %, которые в сумме составляют до 97 % [2]. Остальное – составляют различные добавки.

Важной составляющей глинистого сырья в процессе производства клинкерных керамических материалов является наличие в нем оксида алюминия ( Al2O3 ). Он снижает вязкость массы, а также позволяет снизить деформацию изделий в процессе обжига. Легкоплавкие глины имеют в своем составе недостаточное количество Al2O3 , поэтому для его увеличения (до 17–25 %) в шихту добавляют каолинитовые глины [3, 4].

Содержание оксида железа (Fe2O3) в составе глинистого сырья в больших количествах приводит к тому, что в процессе обжига трехвалентный оксид железа под влиянием восстановительной среды при 1000 °C интенсивно переходит в двухвалентный оксид железа FeO, который в свою очередь быстро вступает в реакцию с кремнеземом, образуя легкоплавкий фаелит (2FeO × SiO2). Вследствие этого, в изделиях вблизи поверхности образуется сплошная корка, которая препятствует удалению углекислого газа. Для исключения этого и дальнейшего выгорания углерода снижают интенсивность процесса обжига керамической массы в интервале температур 900-1100 °C. В противном случае отложившийся углерод может вызвать образование вздутий на поверхности изделий. Кроме этого оксиды железа оказывают влияние также и на окраску изделий после обжига. Для повышения содержания Fe2О3 в составе керамической массы к основной клинкерной глине специально добавляют другой, более железистый сорт её [3, 4].

Увеличение содержание оксида кальция ( CaO ) в составе керамической массы обусловливает уменьшение интервала спекания, поскольку углекислый газ, образующийся при разложении кальцита ( CaCO3 ), может увеличить пористость изделия. В этом случае в керамической массе в начале процесса обжига могут происходить процессы медленной усадки или расширения, а затем вследствие образования жидкой фазы – резкое плавление и деформация изделий, а также на спекшейся поверхности происходит образование вздутий. Для исключения этого необходимо, чтобы оксид кальция ( CaO ) в составе керамической массы находился в мелкодисперсном состоянии [3, 4].

У глин, содержащих оксид магния ( MgO ), интервал спекания больше при одинаковом содержании в них оксида кальция ( CaO ), но существенным недостатком магнезиальных глин является то, что они имеют относительно большую усадку [3, 4].

Содержание щелочных оксидов ( Na2O ; K2O ) в керамических глинах может варьироваться в количестве от 1,5 до 4,5 %. Добавка плавней в состав керамических масс необходима при недостаточном спекании изделия или при слишком высокой температуре процесса обжига [3, 4].

В качестве добавок и модификаторов кера- мической массы могут выступать различные отходы, например [5]:

– аргиллит, измельченный до размера менее 1,0 мм при содержании фракции 0-0,5 мм не менее 80 % в композиции с апатитовым концентратом;

– хвосты извлечения кобальтового концентрата в количестве 20–40 %, имеющие объемную насыпную массу 920 кг/м3 , плотность -2720 кг/м3 , огнеупорность - 1200 ° C ;

– в качестве флюсующей добавки – измельченный базальт фракции 0,063 мм ;

– в качестве отощающей добавки гранитные отсевы фракции 0,1-3,0 мм в композиции с гранитными отсевами фракции менее 0,1 мм в качестве плавня;

– стеклобой.

В рамках проекта «Инновационная, ресурсосберегающая технология изготовления тротуарной плитки с использованием промышленных отходов», выполняемого по заданию ГПНИ «Физическое материаловедение, новые материалы и технологии», кафедрой экологии и химических технологий совместно с ОАО «Обольский керамический завод» проведены исследования возможности использования техногенных продуктов энергетического комплекса (осадков химической водоподготовки ТЭЦ) в качестве добавки при изготовлении керамических клинкерных материалов.

Проведенный анализ литературных источников показал отсутствие сведений об использовании техногенных продуктов химической водоподготовки ТЭЦ в качестве добавки при изготовлении клинкерных керамических материалов.

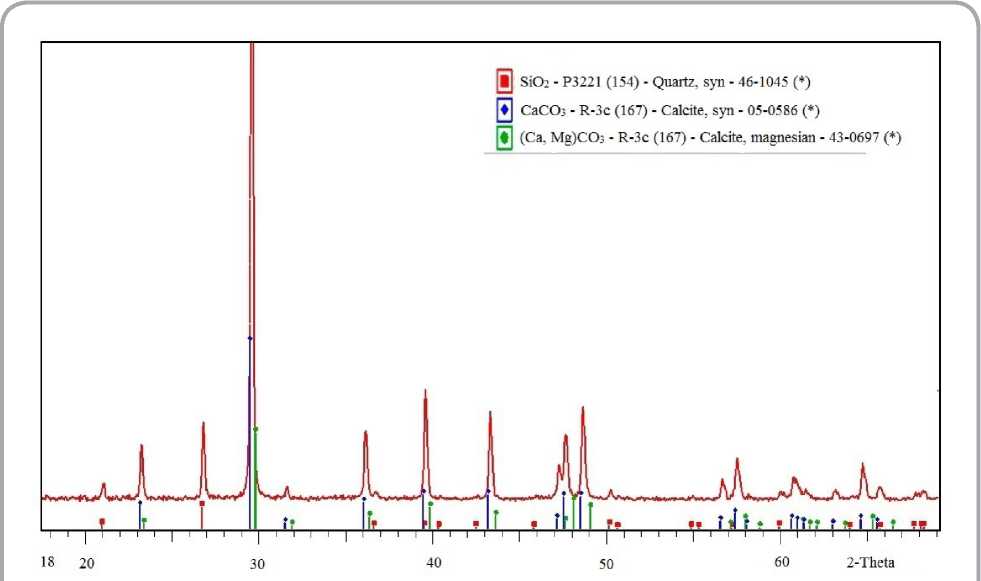

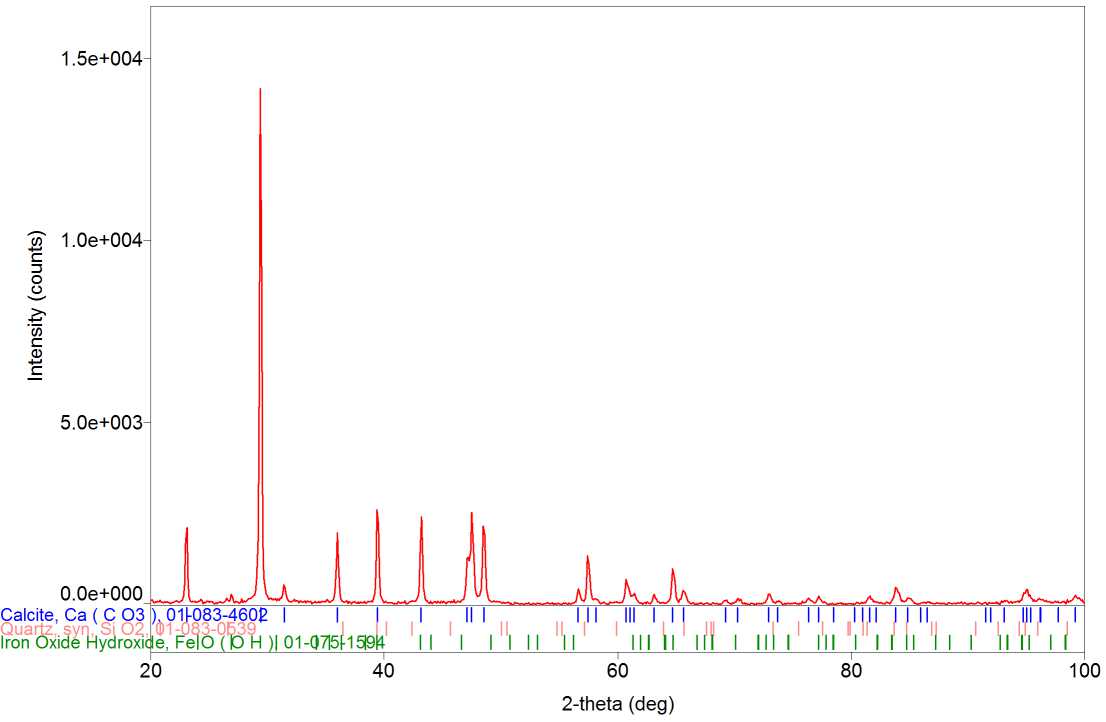

Исследуемые осадки химической водоподготовки на ТЭЦ в естественном виде представляют собой влажную массу тёмно-коричневого цвета. В зависимости от времени года и места образования они могут содержать от 5 до 35 % влаги [6]. При проведении исследований использовали сухую сыпучую крупнодисперсную смесь неорганических отходов химической водоподготовки ТЭЦ с размером частиц 0,2–1,5 мм . Образцы были высушены при нормальных условиях и дополнительной термической обработке не подвергались. Фазовый состав определяли рентгеновским методом на дифрактометре

D8 Advance (Германия) с использованием характеристического излучения медного анода рентгеновской трубки CuKα и конфигурации съемки Брэгга-Брентано Θ -2 Θ. Порошки исследуемых образцов осадков химической водоподготовки прессовались в плоские кюветы. Сканирование проводили при комнатной температуре в интервале углов 2 Θ от 10˚ до 120˚ с шагом 0,05˚ и временем интегрирования рентгеновских квантов в каждой точке 3 с. Выполненный анализ осадков показал наличие кварца SiO2 и кальцита CaCO3 в количественном соотношении 16 мас. % и 84 мас. % соответственно (проба осадков химической водоподготовки ТЭЦ взята летом); наличие кварца SiO2 – 2 мас. %; FeO ( OH ) – 16 мас. %; кальцита CaCO3 – 82 мас. % (проба осадков химической водоподготовки ТЭЦ взята зимой). Дифрактограммы образцов техногенных продуктов энергетического комплекса (осадков химической водоподготовки ТЭЦ) представлены на рисунках 1, 2 [6].

Оксидный состав техногенных продуктов химической водоподготовки ТЭЦ был определен в испытательном центре Государственного предприятия «Институт НИИСМ» в соответствии с требованиями ГОСТ 2642-97, ГОСТ 21216-2014. При проведении исследований применялось следующее оборудование: весы AR-2140; сушильный шкаф SNOL 67/350; муфельная печь SNOL 7,2/1100; пламенный фотометр PFP7; комбинированный прибор testo [7]. В таблице 1 приведен усреднённый оксидный состав осадков химической водоподготовки теплоэлектроцентралей. Результаты исследований показали, что состав неорганических отходов химической водоподготовки варьируется в зависимости от времени года и метеорологических условий.

Анализ полученных результатов

Результаты проведенных исследований фазового и оксидного состава техногенных продуктов энергетического комплекса (осадков химической водоподготовки ТЭЦ) показали наличие значительного количества неблагоприятных для изготовления клинкерных керамических материалов фаз кальцита ( CaCO3 ) и FeO ( OH ), а также оксида кальция ( CaO ). Грануломентрический

Рисунок 1 – Дифрактограмма образца осадков химической водоподготовки ТЭЦ «Южная» (проба взята

летом)

|

Таблица 1 – Усредненный оксидный состав осадков химической водоподготовки теплоэлектроцентралей |

||||||||||||

|

Компонент |

SiO2 |

Al2O3 |

Fe 2 O 3 |

FeO |

TiO2 |

P 2 O 5 |

CaO |

MgO |

П.п.п. |

SO3 |

Na2O |

K 2 O |

|

Доля в мас. % |

0,24 |

0,64 |

1,77 |

2,85 |

0,03 |

н.о. |

47,66 |

2,26 |

44,15 |

н.о. |

0,20 |

0,08 |

Рисунок 2 – Дифрактограмма образца осадков химической водоподготовки ТЭЦ «Южная» (проба взята зимой)

состав отходов химической водоподготовки ТЭЦ составлял от 7 мкм до 1,25 мм . Наличие этих примесей в виде крупных включений способно привести к разрушению изделий после обжига. Для того, чтобы снизить вредное влияние на физико-механические и эксплуатационные свойства клинкера присутствия в осадках химической водоподготовки ТЭЦ этих фаз и оксидов, отходы необходимо предварительно измельчить в шаровой мельнице до степени дисперсности менее 100 мкм . Наличие кальцита ( CaCO 3 ) и FeO ( OH ), а также оксида кальция ( CaO ) в тонкодисперсном состоянии препятствует образованию вздутий в процессе обжига, что положительно сказывается на качестве полученных изделий.

В соответствии с требованиями СТБ 14502010 «Технологическая документация. Рецептура. Общие требования к разработке» разработана рецептура и составы сырья для изготовления опытных экземпляров керамической клинкерной тротуарной плитки с использованием осадков химической водоподготовки ТЭЦ (таблица 2).

Характеристика сырья. Глинистое сырье месторождения «Рудня-2» имеет светло-серый цвет, плотную комковую структуру, хорошо размокает в воде. По числу пластичности относится к умеренно пластичному (9,1–14,1), по чувствительности сырья к сушке – к высокочувствительному. В минеральном составе глины отмечаются высокое содержание оксида кремния и соот-

|

Таблица 2 – Составы смеси для формовки керамической клинкерной плитки с добавками осадков химической водоподготовки ТЭЦ |

|||

|

Компоненты |

Составы смеси, % |

||

|

№ 1 |

№ 2 |

№ 3 |

|

|

Глина месторождения «Рудня-2» |

30 |

25 |

20 |

|

Глина месторождения «Латненское» |

40 |

40 |

40 |

|

Глина месторождения «Заполье» |

25 |

30 |

35 |

|

Шамот |

2 |

3 |

4 |

|

Осадки химической водоподготовки ТЭЦ |

3 |

2 |

1 |

ветственно кристаллического кварца и низкое – глинистых минералов: монтмориллонита – 12–14 %, каолинита – 1–2, гидрослюды (иллита) — около 10 %, имеются примеси хлорита, содержание крупнозернистых включений – 0,32 % [3, 4].

Глинистое сырье Латненского месторождения представляет собой глину каолинитовую огнеупорную (не менее 1670 °C ) светло-серого цвета, тонкодисперсную, полукислую. Пластичность глины – 12,5–13,0. Содержание крупнозернистых включений низкое, представленное в основном кварцевым песком и обломками кристаллических пород. В минеральном составе преобладает каолинит – около 40 % и монтмориллонит – 10 %. Также присутствуют полевые шпаты [3, 4, 8, 9].

Глинистое сырьё месторождения «Заполье» относится к категории легкоплавких (огнеупорность 1280 ° C ),умереннопластичных (число пластичности 12,4–14,8), полукислых (содержание Al2O3 составляет 13,7–16,8 мас. %), с высоким содержанием оксида железа и свободного кварца (5,51 и 32,1 мас. % соответственно). Глинистая порода светло-коричневого цвета [3, 4, 10].

Усредненные оксидные составы глинистого сырья представлены в таблице 3.

Анализ компонентов глинистого сырья показал, что глина месторождений «Рудня-2», «Заполье» имеют пониженное содержание оксида ( Al2O3 ) – от 11,90 % до 14,00 % соответственно, а глина месторождения «Латненское» Воронежской области – более высокое – 26,35 %. Кроме того, глина месторождения «Заполье» имеет повышенное содержание оксида кальция ( CaO ) и магния ( MgO ) – 7,20 % 2,40 % соответственно. Глинистое сырье проходило предподготовку в виде измельчения для снижения вредного воздействия оксидов кальция и магния. В качестве шамота использовался бой огнеупорного кирпича.

На ОАО «Обольский керамический завод» изготовлены опытные образцы керамической клинкерной тротуарной плитки (керамический клинкерный кирпич) с добавками техногенных продуктов энергетического комплекса (осадков химической водоподготовки) в соответствии с разработанной рецептурой (таблица 2). Смешивание всех сырьевых компонентов и формование керамической клинкерной плитки (кирпича керамического клинкерного) осуществлялось с помощью механической мешалки. После смешивания компонентов получена однородная пластичная масса, влажностью 18 %. В ходе экс-

В производственной лаборатории ОАО «Обо-льский керамический завод» проведены исследования физико-механических свойств опытных образцов керамической клинкерной плитки (таблица 4).

В ходе лабораторных испытаний, прове- денных отделом технического контроля ОАО «Обольский керамический завод», установлено, что опытные образцы плитки согласно СТБ 1787–2007 «Кирпич керамический клинкерный. Технические условия» соответствуют классу Б [11]. Ввиду сложности структурообразования и уточнения ряда технологических свойств керамических клинкерных изделий с использованием добавки осадков химической водоподготовки ТЭЦ необходимо проведение дальнейших исследований.

ВЫВОД

Проведенные на ОАО «Обольский керамический завод» исследования физико-механических свойств опытных образцов керамической клинкерной плитки показали возможность использования техногенных продуктов энергетического комплекса (осадков химической водоподготовки теплоэлектроцентралей) в качестве добавки при изготовлении керамических строительных материалов общего назначения. Добавка осадков химической водоподготовки позволяет уменьшить температуру обжига изделий, что важно в плане энергосбережения.

Таблица 4 – Результаты испытаний плитки

|

Наименование показателя. Единицы измерения |

Нормированное значение показателей, установленных ТНПА |

Среднее значение показателей для образцов |

||

|

Содержание отходов (масс. % ) |

||||

|

1 |

2 |

3 |

||

|

1. Плотность, кг/м3 |

Не менее 1950 |

1950 |

1970 |

1975 |

|

2. Предел прочности при сжатии, МПа |

20,0 |

27,5 |

29,0 |

28,0 |

|

3. Предел прочности при изгибе, МПа |

2,5 |

2,7 |

3,0 |

2,8 |

|

4. Водопоглощение, % |

не более 6 |

5 |

5 |

5 |

|

5. Наличие известковых включений |

– |

нет |

||

Список литературы Техногенные продукты химической водоподготовки теплоэлектроцентралей как добавка к клинкерным керамическим материалам

- Макаров, А. Б. (2000), Техногенные месторождения минерального сырья, Соровский образовательный журнал, 2000, том 6, No 8, С. 76-80.

- Особенности химического и минералогического состава клинкера (клинкерного кирпича), а также его структуры (2019), available at: http: http://mini-proizvodstvo.ru/klinkernyj-kirpich/proizvodstvo-klinkernogo-kirpicha.html (accesed 22 September 2019).

- Освоение производства клинкерного кирпича на Обольском керамическом заводе (2019), available at: http: https://ais.by/story/734 (acce-sed 22 December 2019).

- Клинкерный кирпич (2019), available at: http: http://tellis.ucoz.ru/publ/klinkernyj_kirpich/14-1-0-142 (accesed 22 December 2019).

- Морозова, С. В., Пермяков, Е. Н., Корнилов, А. В., Шинкарев, А. А. (2010), Клинкерный кирпич на основе легкоплавких полиминеральных и цеолитсодержащих глин, Вестник Казанского технологического университета, Строительство. Архитектура, 2010, С. 17-23.

- Ковчур, А. С. Комплексное использование неорганических отходов водонасосных станций и теплоэлектроцентралей: монография / А. С. Ковчур, А. В. Гречаников, А. В. Манак, С. Г. Ковчур. - Витебск : ВГТУ, 2018. - 165 с.

- Керамический кирпич с добавлением осадков химической водоподготовки теплоэлектроцентралей / А. С. Ковчур, А. В. Гречаников, С. Г. Ковчур, И. А. Тимонов, В. Н. Потоцкий // Труды БГТУ, 2018, Серия 2, No 2, С. 146-158.

- Коваленко, Н. М., Пашков, А. Н. (2010), Глины Латненской группы месторождений - перспективный теплоноситель бальнеологического применения, Вестник ВГУ, серия: Геология, 2010, No 1, С. 293-295.

- Крайнов, А. В., Дмитриев, Д. А. (2017), Минерально - сырьевая база тугоплавких и огнеупорных глин Центрально - черноземного района и перспективы ее развития, Вестник ВГУ, серия Геология, 2017, No 4, С. 79-85.

- Левицкий, И. А., Хоружик, О. Н. (2017), Исследование процессов спекания полиминеральных глин с целью получения клинкерного кирпича // Наука и технологии строительных материалов: состояние и перспективы развития, Материалы докладов Международгой научно - технической конференции, Минск, БГТУ, 2017, С. 93-96.

- СТБ 1787-2007. Кирпич керамический клинкерный. Технические условия,введ. 28.09.07, (2007), Минск, Госстандарт Республики Беларусь, 7 с.