Технологическая обрабатываемость материалов в процессах абразивной обработки. Часть 1. Понятие и формализованное описание

Бесплатный доступ

Отсутствие определения термина «обрабатываемость» в нормативных документах привело к большому количеству его различных формулировок и критериев оценки, зачастую противоречивых. В большинстве случаев под обрабатываемостью понимают способность (свойство) материала подвергаться обработке. Однако цель любого процесса резания - не просто снять металл, а произвести удаление заданного припуска при обеспечении технологических требований по качеству, точности обработки и т. д., выполнение которых напрямую связано с той или иной степенью обрабатываемости материала. Поэтому разными исследователями к формулировке обрабатываемости добавлялся критерий ее определения, например, обрабатываемость по шероховатости поверхности, обрабатываемость по стойкости инструмента и т. д. Данная ситуация привела к еще большей понятийной неопределенности, а учитывая, что для современного машиностроения характерно постоянное увеличение количества требований к качеству поверхностного слоя, точности обработки и т. д., термин обрабатываемости в том виде, в котором он присутствует, не отражает физической сущности характеризуемого им процесса. Поэтому необходимо рассматривать обрабатываемость не только как свойство материала при определенном технологическом ограничении, но и как комплексный технологический фактор. На основе анализа и обобщения технологических требований, предъявляемых к изделиям после абразивной обработки, предложена схема формирования обрабатываемости как сопротивляемость материала разрушению, ограниченная совокупностью технологических ограничений. Это позволило сформулировать понятие технологической обрабатываемости, которое наряду с учетом собственной сопротивляемости материала резанию учитывает обеспечение всех технологических ограничений и требований к обработанной поверхности заготовки. Для практической реализации концепции технологической обрабатываемости материалов сформирован комплекс технологических ограничений и параметров управления, формализация которого позволила понятие технологической обрабатываемости привести к математическому описанию, которое дает возможность структурно включить и использовать все существующие теоретические и экспериментальные наработки в области абразивной обработки.

Технологическая обрабатываемость, сопротивляемость материала резанию, технологические ограничения, абразивная обработка, формализация

Короткий адрес: https://sciup.org/147151787

IDR: 147151787 | УДК: 621.93

Текст научной статьи Технологическая обрабатываемость материалов в процессах абразивной обработки. Часть 1. Понятие и формализованное описание

Введение. В производстве можно часто встретить заключение по обрабатываемости материала, сформированное в сравнительной постановке, например, материал плохо обрабатывается, так как происходит быстрый износ инструмента или не удается получить заданную производительность по сравнению с обработкой другого материала. Такой подход к формулировке обрабатываемости положен и в основу ее традиционного понятия - характеризует способность материала поддаваться обработке режущим инструментом. Но в связи с тем, что в данном понятии отсутствует конкретный критерий оценки обрабатываемости разными исследователями, в зависимости от рассматриваемого параметра обработки добавлялось пояснение: например, «обрабатываемость по шероховатости поверхности», «обрабатываемость по стойкости инструмента» и т. д. Однако такой подход имеет место только в том случае, если на операцию задается одно технологическое требование - ограничение.

В технологии машиностроения любой процесс обработки рассматривается не просто как снятие металла, а снятие заданного припуска при обеспечении конкретных технологических требований, выполнение которых напрямую связано с той или иной степенью обрабатываемости материала.

Концептуально новый подход к оценке обрабатываемости как комплекса технологических факторов предложен С.Н. Корчаком [1]. Рассмотрев этот комплекс, С.Н. Корчак выделил три обобщенных технологических фактора, определяющих обрабатываемость материалов при абразивной обработке. Сформированные технологические факторы и ограничение по предельно допустимому радиальному усилию позволили произвести количественную оценку обрабатываемости сталей в условиях круглого наружного шлифования при выполнении требований по точности обработки.

Однако на практике, помимо одного из рассмотренных параметров качества – точности обработки, существует еще одно превалирующее ограничение – по отсутствию прижогов на обработанной поверхности, которое не учтено в рассмотренной выше концепции.

Это ограничение реализовано в общемашиностроительных нормативах режимов резания (ОМН) [2], но только на уровне проверки назначенных режимов резания. По методике, заложенной в ОМН, формируются режимы резания, а потом идет их проверка по бесприжоговой мощности обработки и если это ограничение превышено, предлагается на выбор технолога изменять число оборотов детали или снижать величину минутной поперечной подачи. Другими словами, фактические указания на алгоритм коррекции отсутствуют, а предлагаются факторы регулирования.

Однако существует и ряд других основных технологических требований, предъявляемых к изделиям, прошедшим операцию абразивной обработки, а именно: точность обработки, отсутствие прижогов, остаточные напряжения, наклеп, шероховатость шлифованной поверхности, износ шлифовального круга и т. д.

Рассмотрим более подробно технологические требования, предъявляемые к изделиям после абразивной обработки.

Прижоги. Бесприжоговость обработки наряду с выполнением точности является, несомненно, главной задачей при обработке деталей в процессах шлифования. Причинно-следственная связь образования прижогов состоит в высокой интенсивности тепловыделения в зоне контакта, которая, в свою очередь, сопровождается различными фазовыми и структурными превращениями.

Данные превращения в поверхностном слое шлифованной поверхности присутствуют практически всегда, даже если эта поверхность прошла контроль. Все дело в том, что при нормальных условиях шлифования, характеризующихся правильным использованием СОТС, назначением оптимальных режимов резания и характеристики абразивного инструмента, прижог присутствует на глубине порядка 1–5 ангстрем. Вследствие таких малых глубин стандартные производственные контрольные установки не в состоянии зафиксировать наличие прижога, а приемочный контроль зачастую рассматривает факт прижога как наличие визуально видимых пятен побежалости. В этом случае прижог уже потенциально опасен при эксплуатации изделия, так как вызывает необратимые структурные изменения поверхностных слоев на глубине порядка 30 мкм.

В теоретическом отношении наиболее простым является случай поверхностной закалки, расчет которой сводится к определению условий достижения критических температур нагрева и скоростей охлаждения. В этом направлении достигнуты большие успехи как в разработке теоретических основ упрочнения поверхностного слоя при закалке, так и в оптимизации режимов соответствующих технологических ограничений, например, при термическом или лазерном упрочнении поверхностей.

Анализу раздела теории шлифования, связанного с вскрытием физических основ фазовых и структурных превращений, посвящены работы Н.В. Дилигенского [3], Д.Г. Евсеева [4], А.А. Кошина [5], А.Н. Резникова [6] и работы ряда зарубежных исследователей [7–12].

Процесс шлифования обладает рядом уникальных особенностей, основными из которых с точки зрения теплообмена являются высокая скорость и интенсивность тепловыделения. В связи со сложностью описания всех физических явлений, происходящих в зоне контакта при шлифовании, в настоящее время одним из главных критериев, по которому судят о состоянии поверхностного слоя, считается величина средней или максимальной температуры. Однако следует обратить внимание на то обстоятельство, что данная температура может быть достигнута за разные промежутки времени – быстрее или медленнее, может проникнуть на большую или меньшую глубину и т. д., при этом изменения состояния поверхностного слоя и количественно, и качественно могут отличаться.

При шлифовании в настоящее время выделяют два вида структурных превращений:

– наружный вторично закаленный слой аустенито-мартенсита лежит на слое вторичного отпуска со структурой троосто-мартенсита, постепенно переходящего в основную структуру. При этом наблюдается довольно резкая граница между слоями вторичной закалки и отпуска;

– вторично отпущенный слой со структурой троостита или троостито-мартенсита, постепенно переходящий в основную структуру.

Структурное состояние первого типа характерно для теплового процесса с высокой интенсивностью теплового источника. По мере снижения теплонапряженности процесса глубина измененного слоя уменьшается как за счет вторичного отпуска, так и слоя вторичной закалки. При определенной плотности мощности вторичной закалки не происходит, и поверхностный слой подвергается только отпуску; дальнейшее снижение приводит к тому, что структурных превращений вообще не происходит.

Развитие теоретических исследований в области механизма формирования структуры и свойств поверхностного слоя при шлифовании получено в работе Д.Г. Евсеева [4]. Автором вскрыты физические основы кинетики тепловых процессов и установлены закономерности влияния скорости движения теплового источника, времени его действия на температуру и скорости тепловых процессов в поверхностных слоях, на глубину прогрева до определенной температуры и показана взаимосвязь температуры и скорости нагрева и охлаждения. Это впервые позволило выявить не всестороннюю доминантность температуры как критерия качества поверхностного слоя при шлифовании, наряду с которой первостепенно должны учитываться скорость нагрева и охлаждения (градиент температуры – gradU). Не подвергая сомнению важность этих исследований, следует отметить, что данные исследования основаны на применении детерминированной теплофизической модели со сплошным контактом теплового источника. Однако учет действительного – стохастического – характера процесса шлифования, на наш взгляд, может существенно изменить картину протекания тепловых процессов в зоне контакта.

С другой стороны, самого факта наличия температуры и определенной скорости нагрева и охлаждения физически недостаточно для протекания структурных превращений, так как единичному объему металла необходимо сообщить определенное количество энергии, достаточное для данного процесса.

Фундаментальные теоретические исследования по технологическому обеспечению качества поверхностного слоя, основанные на энергетическом подходе к качественному и количественному описанию физических механизмов возникновения фазовых и структурных превращений при шлифовании проведены О.Б. Федосеевым [13]. На основе этих исследований стало возможным впервые получить энергетические шкалы бесприжоговости обработки, которые, в свою очередь, позволили разработать принцип обобщенной оптимизации режимов обработки путем перехода от традиционной многопараметрической оптимизации в многомерном пространстве технологических параметров к одномерной оптимизации по параметру порядка качества – плотности энергии.

Остаточные напряжения. Существенной характеристикой состояния поверхностного слоя, оказывающей серьезное влияние на работоспособность изделия, являются остаточные напряжения первого рода, или макронапряжения.

С точки зрения физики процесса шлифования появление остаточных напряжений можно объяснить его высокой теплонапряженностью. Выделение при шлифовании большого количества тепла разогревает поверхностный слой и вызывает увеличение его объема, чему препятствуют нижележащие ненагретые слои металла. Это способствует образованию в наружном слое временных напряжений сжатия, которые, однако, снимаются из-за высокой пластичности разогретого слоя [14, 15]. При охлаждении объем металла этого слоя уменьшается, но его снятию препятствует нижний холодный слой, вследствие чего в поверхностном слое образуются растягивающие напряжения, а в нижележащих – уравновешивающие их напряжения сжатия.

С другой стороны, большое влияние на возникновение остаточных напряжений оказывает пластическая деформация и структурные превращения [7, 16, 17].

Пластическая деформация вызывает увеличение удельного объема металла, распространяющегося на глубину проникновения пластической деформации. Этому процессу препятствуют нижележащие слои, не затронутые деформацией, в результате чего в верхнем слое образуются остаточные напряжения сжатия, а в нижележащих слоях – остаточные напряжения растяжения.

Структурные превращения также вносят свой вклад в процесс формирования остаточных напряжений. Так, в результате вторичного отпуска мартенсита образуется трооститная структура, характеризующаяся уменьшением удельного объема, что порождает тенденцию к развитию растягивающих напряжений.

Точность обработки. На выходной параметр обработки – точность – влияет большое число факторов: механические свойства обрабатываемого материала [18, 19], режимы резания [20], степень затупления шлифовального круга [21] и др. Фактором, так или иначе учитывающим большинство параметров, влияющих на точность обработки, является радиальная составляющая силы шлифования Р у . Радиальная составляющая силы резания определяет степень точности получаемой заготовки, поскольку вследствие действия радиальной составляющей силы резания Р у при шлифовании возникают отжимы в технологической системе, что приводит к неравномерной обработке детали и погрешностям ее геометрической формы.

Факт присутствия этого ограничения на практике впервые отмечен А.А. Кошиным и В.И. Клочко [22]. Ими на базе анализа режимов резания для круглого наружного шлифования, заложенного в нормативах [2, 23], установлено, что этим режимам соответствует единый уровень радиальной нагрузки.

Очевидно, в производственных условиях вследствие того, что парк шлифовальных станков на разных предприятиях был практически идентичен и обладал одним уровнем жесткости, а, следовательно, и точности обработки, эмпирически выходили на один уровень режимов резания. Так, проведя анализ режимов по тангенциальной составляющей силы резания – P z (1) в предположении, что составляющие силы – Py и Pz связаны постоянным для некоторых условий соотношением P y = kP z , установлено, что единый уровень радиальной нагрузки заложен и в других видах шлифования (табл. 1, 2):

P = N z V к ,

где N – мощность шлифования; V к – скорость вращения шлифовального круга.

Таблица 1

Плоское шлифование периферией круга

|

B к , мм |

Ra , мкм |

S o , мм/ход |

НRC |

ГрОм |

V к , м/с |

V д , м/мин |

П, мм |

S , x , мм/ход |

N , Вт |

P z , кг |

|

40 |

0,63 |

10 |

40 |

1 |

35 |

10 |

0,25 |

0,068 |

6100 |

17,4 |

|

63 |

0,63 |

16 |

40 |

1 |

35 |

10 |

0,25 |

0,043 |

6100 |

17,4 |

|

40 |

0,63 |

10 |

56 |

2 |

35 |

16 |

0,25 |

0,042 |

6900 |

19,7 |

|

63 |

0,63 |

16 |

56 |

2 |

35 |

16 |

0,25 |

0,027 |

6500 |

18,6 |

|

40 |

0,63 |

10 |

70 |

3 |

35 |

25 |

0,25 |

0,018 |

6000 |

17,1 |

|

63 |

0,63 |

16 |

70 |

3 |

35 |

25 |

0,25 |

0,011 |

6100 |

17,4 |

Примечание. B к – высота круга ; Ra – шероховатость обработанной поверхности ; S o – осевая подача ; НRC – твердость заготовки ; ГрОм – группа обрабатываемого материала; V д – скорость вращения заготовки ; П – припуск ; S tx – подача на ход.

Таблица 2

Шлифование отверстий

|

D д , мм |

В к , мм |

V к , м/с |

ГрОм |

Класс точности |

м , мм/мин |

t дв.х , мм/дв.х |

N , Вт |

P z , кг |

|

12,5 |

16 |

35 |

1 |

2 |

1890 |

0,0072 |

2100 |

6,00 |

|

12,5 |

16 |

35 |

2 |

2 |

2430 |

0,0084 |

2700 |

7,71 |

|

20 |

16 |

35 |

1 |

2 |

1710 |

0,0072 |

2100 |

6,00 |

|

20 |

16 |

35 |

2 |

2 |

2200 |

0,0084 |

2700 |

7,71 |

|

20 |

25 |

35 |

1 |

2 |

2580 |

0,0064 |

2100 |

6,00 |

|

20 |

25 |

35 |

2 |

2 |

3430 |

0,0072 |

3300 |

8,43 |

Примечание. D д – диаметр отверстия; S м – минутная подача; St дв.х – подача на двойной ход.

Таким образом, проведенный анализ позволил установить, что на практике эмпирическим подбором режимов резания, обеспечивающих заданную точность обработки, в итоге выходят на постоянную величину радиальной нагрузки, то есть принцип управления процессом по предельному радиальному усилию реально работает на практике. С другой стороны, систематизация режимов резания показала, что каждой схеме соответствуют различные значения предельной радиальной нагрузки, а в нормативных данных представлена единая градация по группам обраба- тываемости, применяемая при всех видах шлифовальных работ, что является доказательством необходимости проведения исследований в этом направлении.

Наклеп. Возникновение данного явления в поверхностном слое обработанной заготовки, прежде всего, вызвано высокими скоростями шлифования, интенсивным силовым и тепловым взаимодействием контактируемых тел.

Этим и обуславливается глубина наклепа, т. е. при более силовых методах абразивной обработки его величина значительная, а при менее силовых данного явления может и не наблюдаться (табл. 3).

Таблица 3

Параметры методов абразивной обработки [24]

|

Метод обработки |

Условия обработки |

Глубина наклепа, мкм |

|

|

V к , м/с |

Давление, Н/см2 |

||

|

Шлифование |

30…50 |

70…700 |

100…500 |

|

Тонкое шлифование |

35…80 |

50…100 |

5…50 |

|

Хонингование |

0,25…2,50 |

30…600 |

50…200 |

|

Полирование |

10…30 |

5…20 |

До 30 |

|

Суперфиниширование |

0,15…0,30 |

5…30 |

5…10 |

Данные о влиянии параметров методов шлифования (см. табл. 3) позволяют сделать вывод о том, что в качестве обобщенного критерия наклепа можно использовать контактное силовое воздействие, так как между ним и глубиной наклепа прослеживается четкая корреляционная взаимосвязь.

Шероховатость шлифованной поверхности. Шероховатость обработанной поверхности относится к числу важнейших показателей процесса обработки. Поэтому их исследованию уделяется большое внимание [25, 26].

Качество изготовленной детали включает в себя не только точность изготовления ее поверхностей и точность их расположения относительно друг друга, но и качество самой поверхности – состояние ее микрорельефа. Наиболее распространенным в машиностроении показателем, характеризующим состояние микронеровностей обработанной поверхности, является показатель Rа [27–30].

Износ шлифовального круга (инструмента). Износ шлифовального круга (инструмента) является одним из наиболее распространенных критериев оценки обрабатываемости материалов в практике (заводских условиях), так как неотъемлемое присутствие этого процесса всегда приводит к той или иной степени уменьшения производительности и увеличению времени, затрачиваемого на правку инструмента [31–33].

С теоретической точки зрения наибольший интерес представляет микрохарактеристика износа шлифовального круга, а именно образование и рост площадок затупления абразивных зерен – l З . Это объясняется тем, что именно эта характеристика во многом определяет интенсивность как теплового, так и силового возмущения на обрабатываемую поверхность со стороны шлифовального круга.

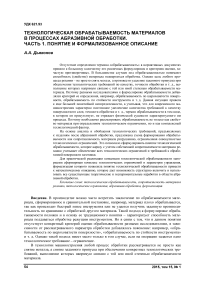

Анализ этих данных позволил сформировать обобщенную диаграмму процентного соотношения применяемых технологических ограничений при исследовании обрабатываемости (рис. 1).

Результаты показывают, что доминирующим в настоящее время технологическим ограничением при рассмотрении обрабатываемости является износ режущего инструмента. Это, в первую очередь, обусловлено тем, что данный критерий и способы его оценки являются наиболее проработанными и реализуемыми производителями режущего инструмента. Такой подход имеет место только в том случае, если на операцию задается одно конкретное требование – ограничение. Операции, имеющие такие требования, носят единичный характер, примером могут служить неответственные виды обработки, где доминирующим технологическим фактором является стойкость инструмента при обеспечении заданной производительности процесса.

Однако многофакторный учет технологических ограничений, являющийся наиболее адекватным с позиции технологии машиностроения, занимает в общем объеме подходов лишь 1,1 %.

В нормативах заложено два технологических ограничения – точность обработки и бесприжо-говость.

Однако технологическое ограничение – бес-прижоговость – реализовано в нормативах лишь на уровне проверки назначенных режимов резания. То есть по методике, предлагаемой нормативами, сначала формируются режимы резания, а потом идет их проверка по бесприжоговой мощности обработки и если это ограничение превышено, предлагается на выбор технолога изменять число оборотов детали или снижать величину минутной поперечной подачи. Другими словами, фактические указания на алгоритм коррекции отсутствуют, а предлагаются факторы, при помощи которых их можно реализовать.

Рис. 1. Процентное соотношение применяемых технологических ограничений при оценке обрабатываемости

Для выяснения активности этого ограничения проведено назначение режимов резания по нормативам [34] для 7 различных наладок круглого наружного шлифования с радиальной подачей и проверка полученных данных по бесприжоговости обработки (табл. 4).

Таблица 4

Анализ нормативов по удельной мощности бесприжоговой обработки [34]

|

ГрОм |

V к , м/с |

D кр , мм |

D д , мм |

L , мм |

Класс точности |

Ra ,мкм |

1Л S рад , мм/мин |

N уд , кВт |

N уд. пред , кВт |

|

1 |

35 |

600 |

80 |

40 |

2 |

0,63 |

0,742 |

0,10 |

0,125 |

|

1 |

50 |

600 |

80 |

40 |

2 |

0,63 |

0,964 |

0,14 |

0,125 |

|

3 |

35 |

600 |

80 |

40 |

2 |

0,63 |

0,440 |

0,09 |

0,115 |

|

3 |

50 |

600 |

80 |

40 |

2 |

0,63 |

0,570 |

1,12 |

0,115 |

|

1 |

50 |

600 |

70 |

58 |

3 |

1,25 |

1,100 |

0,17 |

0,100 |

|

1 |

50 |

600 |

120 |

58 |

2 |

1,25 |

0,481 |

0,17 |

0,125 |

|

1 |

50 |

350 |

20 |

40 |

2 |

1,25 |

1,140 |

0,11 |

0,125 |

Примечание. D кр – диаметр шлифовального круга; D д – диаметр детали; L – длина шлифования; VS рад – скорость радиальной подачи; N уд – удельная мощность шлифования; N уд. пред – предельная удельная мощность шлифования.

Полученные данные (см. табл. 4) показали, что ограничение по удельной мощности беспри-жоговой обработки в нормативах срабатывает очень часто – в 50–60 % случаев происходит превышение.

Учет двух технологических ограничений также является частным случаем, так как на процесс резания, наряду с вышеуказанными, закладывается и ряд других ограничений, которые рассмотрены выше.

В результате, фактическая обрабатываемость – производительность процесса – определяется как собственная обрабатываемость материала, т. е. его сопротивляемость разрушению

[ • ^

Е, £, U I, ограниченная совокупностью технологических ограничений, о которых говори лось выше.

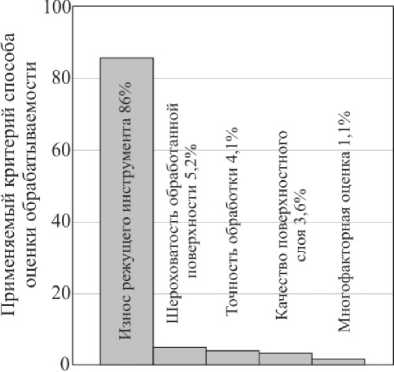

Таким образом, приходим к следующей схеме формирования обрабатываемости (рис. 2), реально отражающей суть данного понятия для технологии машиностроения.

Согласно этой схеме, можно дать следующую формулировку понятия технологической обрабатываемости материалов в процессах абразивной обработки.

Технологическая обрабатываемость материалов в процессах абразивной обработки – сопротивляемость материала разрушению (резанию) при обеспечении всех технологических ограничений и требований к обработанной поверхности заготовки.

Рис. 2. Схема формирования технологической обрабатываемости материалов в процессах абразивной обработки

Формализация понятия технологической обрабатываемости. Поскольку конечной целью является разработка расчетной методики оценки обрабатываемости материалов в процессах абразивной обработки, то технологическую обрабатываемость как объект исследования необходимо формализовать, т. е. описать в математическом виде.

Формализация предусматривает, в первую очередь, введение совокупности параметров, т. е. переменных. Введем для каждого технологического ограничения свою переменную (2).

|

Ограничение |

Переменная |

|

Температура |

U |

|

Градиент температуры Сила резания Съем материала Затупление абразивного зерна |

grad U P Q l з |

|

Остаточное макронапряжение 1-го рода |

′ σ ост |

|

Остаточное макронапряжение 2-го рода |

σ ост |

|

Остаточное макронапряжение 3-го рода |

′′′ σ ост |

|

Глубина остаточных напряжений Глубина наклепа Степень наклепа Градиент наклепа Микротвердость поверхностного слоя Энергия фазовых и структурных превращений Шероховатость поверхности Высота волнистости поверхности |

h σ ост h н ω н grad h н H E Ra w z |

|

Средний шаг волнистости поверхности |

S w |

|

Предел выносливости |

σ - 1 |

Теперь выделим набор параметров управления, от которых зависят величины технологических ограничений, входящих в комплекс (2) и являющиеся для них аргументами.

Основным параметром управления являются режимы резания (РР).

Известно, что точность обработки во многом зависит от применяемого оборудования, так как станки обладают разным уровнем жесткости j , которая, в свою очередь формирует степень отжимов, а следовательно, и составляющие силы резания. Таким образом, жесткость применяемого оборудования j необходимо ввести в число аргументов комплекса.

Существует целый ряд работ Ульяновской школы шлифования, под руководством Л.В. Ху-добина, в которых однозначно показана высокая степень влияния СОТС на показатели процесса шлифования – стойкость и кромкостойкость кругов [35], шероховатость поверхности [36], степень налипания металла на зерна круга [37], тепловое воздействие на поверхность детали [38]. Для определения закономерностей изменения перечисленных показателей процесса обработки проводятся экспериментальные исследования по разработке многочисленных видов СОТС и способов их использования на операциях шлифования.

В табл. 5 представлены данные, полученные Л.В. Худобиным и др. [39], свидетельствующие о высокой эффективности управления процессом путем изменения способа подачи СОТС при круглом наружном шлифовании деталей из двух легированных сталей 12ХН3 и 30ХГСА.

Таблица 5

Показатели шлифования легированных сталей при различных способах подачи СОТС

|

Поперечная подача t , мм/мин |

Подача СОТС поливом |

Комбинированная подача СОТС с использованием неподвижного многоканального сопла |

||

|

12ХН3 |

30ХГСА |

12ХН3 1 |

30ХГСА |

|

|

Удельная производительность |

||||

|

0,15 |

62 |

60 |

80 |

83 |

|

0,30 |

56 |

50 |

98 |

105 |

|

0,45 |

54 |

61 |

175 |

128 |

|

0,60 |

48 |

– |

182 |

– |

|

Стойкость шлифовального круга, мин |

||||

|

0,15 |

34 |

7 |

43 |

10 |

|

0,30 |

10,5 |

3,5 |

28 |

5 |

|

0,45 |

7 |

2,3 |

39 |

4,5 |

Аналогичные результаты имеются и для других видов абразивной обработки [40].

Сопоставление данных по показателям процесса абразивной обработки (см. табл. 5) в совокупности с существующими исследованиями в этом направлении дает основание сделать вывод, что в результате изменения способа подачи СОТС можно управлять производительностью процесса, стойкостью абразивного инструмента и т. д. Таким образом, комплекс показателей технологической обрабатываемости материалов необходимо рассматривать в зависимости от вида и способа подачи СОТС – С, так как этот фактор внешнего воздействия во многом определяет выходные показатели процесса абразивной обработки.

Существуют и взаимосвязи между параметрами характеристики шлифовального круга и выходными показателями [41, 42], проявляющиеся при эксплуатации инструмента: от величины зернистости круга зависит шероховатость шлифованной поверхности, твердость круга и материал абразивных зерен определяют степень прижога обработанной поверхности, класс неуравновешенности круга формирует точность геометрической формы обработанной детали и т. д. Исследованию этих взаимосвязей и необходимости их учета посвящены работы А.К. Байкалова [43], Ю.К. Новоселова [44], А.В. Королева [32], В.И. Курдюкова [45], В.А. Носенко [46], Д.В. Ардашева [47, 48], Л.Г. Вайнера [49] и др. Таким образом, добавляется еще один аргумент – характеристика шлифовального круга (ШК), в зависимости от которого будет оцениваться технологическая обрабатываемость при условии выполнения комплекса показателей.

Наряду с этим, параметры, входящие в комплекс (2), в течение периода стойкости шлифовального круга интенсивно изменяются: сила резания уменьшается, увеличивается температура, происходит изменение микрогеометрического рельефа шлифовального круга и т. д. Поэтому комплекс показателей необходимо рассматривать дифференцированно, в каждый момент времени работы круга. В связи с этим должен быть учтен нестационарный временной характер процесса шлифования. Тогда четвертым аргументом, от которого зависят величины показателей, указанных в (2), является время шлифования t.

В результате вводим следующий набор параметров управления:

Параметр управления

Режимы резания

СОТС

Характеристика шлифовального круга

Жесткость оборудования

Время шлифования

Переменная

РР

С

ШК

t

Система (3) включает основные параметры управления и в зависимости от конкретных технологических условий может корректироваться и пополняться.

В результате понятие технологической обрабатываемости и ее структурное представление (см. рис. 2) выражаются математически системой неравенств для функций технологических ограничений (4).

U = / 1 (РР; j ;C; ШК; t ;...) < U пред

P = / 2 (РР; j ;C; ШК; t ;...) <

grad U = / 3 (РР; j ; C; ШК; t ;...) < grad U пред

Q = / 4 (РР; j ;C; ШК; t ;...) = Q зад

-

l 3 = / 5 (РР; j ;C; ШК; t ;...) < l

о" = f7(PP;/; С;ШК; ;;...)<-"

ост 7 ; ; ; ; ;... ост . пред

< = / 8 (РР; j ;C; шк; t ;...) ^-L^

h - ост = / 9 (РР; j ;C; ШК; t ;...) < h - „„.пре,

TO = ^

h н = / 1о (РР; j ;C;ШК; t ;...) < h нпред

®н = /1,(РР; j;C;ШК;t;...)<он пред gradhн = У12(РР; j ;C; ШК; t;-) < gradhн пред

H = /1з(РР; j ;C; ШК; t;...) = HЗад s = /14(РР; j ;C; ШК; t;...) < E

Ra = /15(РР; j ;C; ШК; t;...) < Ra зад wz = /1б(РР; j ;C; шк; t;...) < wz зад

S w = / 17 (РР; j ;C;ШК; t ;...) < S w зВД

- - 1 = / 1 8 (рр; j ;C; шк; t ;...) >- _Ь ад

Выводы

Сформулировано понятие технологической обрабатываемости, которое наряду с учетом собственной сопротивляемости материала резанию учитывает обеспечение всех технологических ограничений и требований к обработанной поверхности заготовки.

Проведенная формализация комплекса технологических ограничений и параметров управления позволила привести понятие технологической обрабатываемости к математическому описанию, которое позволяет структурно включить и использовать все существующие теоретические и экспериментальные наработки в области абразивной обработки при реализации концепции технологической обрабатываемости материалов.

Исследование выполнено при финансовой поддержке РФФИ в рамках научного проекта № 14-08-31064 мол_а.

Список литературы Технологическая обрабатываемость материалов в процессах абразивной обработки. Часть 1. Понятие и формализованное описание

- Корчак, С.Н. Производительность процесса шлифования стальных деталей/С.Н. Корчак. -М.: Машиностроение, 1974. -280 с.

- Общемашиностроительные нормативы времени и режимов резания для нормирования работ, выполняемые на универсальных и многоцелевых станках с числовым программным управлением. Ч. 2: Нормативы режимов резания. -М.: Экономика, 1990. -473 с.

- Дилигенский, Н.В. Асимптотические методы расчета температурных полей при сварке/Н.В. Дилигенский//Теплофизика технологических процессов: сб. науч. тр. -Тольятти, 1972. -С. 14-16.

- Евсеев, Д.Г. Физические основы процесса шлифования/Д.Г. Евсеев, А.Н.Сальников. -Саратов: Изд-во Саратов. ун-та, 1978. -128 с.

- Кошин, А.А. Расчет температуры самоподогрева металла в зоне шлифования с учетом дискретного характера контакта круга и детали/А.А. Кошин, В.И. Клочко//Прогрессивная технология чистовой и отделочной обработки: сб. науч. тр. -Челябинск: Изд-во ЧПИ, 1980. -С. 23-26.

- Резников, А.Н. Теплофизика процессов механической обработки материалов/А.Н. Резников. -М.: Машиностроение, 1981. -279 с.

- Mahdi, M. Numerical algorithm for the full coupling of mechanical deformation, thermal deformation, and phase transformation in surface grinding/M. Mahdi, L. Zhang//Computational Mechanics. -2000. -Vol. 26. -P. 148-156.

- Mahdi, M. Residual stresses in ground components caused by coupled thermal and mechanical plastic deformation/M. Mahdi, L. Zhang//Journal of Materials Processing Technology. -1999. -Vol. 95(1-3). -P. 238-245.

- Malkin, S. Grinding Technology: Theory and Application of Machining with Abrasives/S. Malkin//Ellis Horwood Ltd., Chichester, and John Wiley & Sons, New York. -1989. -145 p.

- Guo, C. Temperatures and Energy Partition for Grinding with Vitrified CBN Wheels/C. Guo, S. Malkin//CIRP Annals -Manufacturing Technology. -1999. -Vol. 48. -P. 247-250.

- Rowe, W.B. Thermal analysis of high efficiency deep grinding/W.B. Rowe//International Journal of Machine Tools and Manufacture. -2001. -Vol. 41. -P. 1-19.

- Mathematical modelling and analytical solution for workpiece temperature in grinding/D.L. Scuratov //Applied Mathematical Modelling. 2007. -Vol. 31. -P. 1031-1047.

- Федосеев, О.Б. Двумерная вероятностная модель процесс резания при шлифовании/О.Б. Федосеев//Изв. вузов. Машиностроение. -1980. -№ 3. -С. 109-114.

- Yu, X.X. A finite element analysis of residual stresses in stretch grinding/X.X. Yu, W.S. Lau//Journal of Materials Processing Technology. -1999. -Vol. 94. -P. 13-22.

- Moulik, P.N. Simulation of thermal stresses due to grinding/P.N. Moulik, H.Y.T. Yang, S. Chandrasekar//International Journal of Mechanical Sciences. -2001. -Vol. 43. -P. 831-851.

- Hamdi, H. Residual stresses computation in a grinding process/H. Hamdi, H. Zahouani, J.-M. Bergheau//Journal of Materials Processing Technology. -2004. -Vol. 147. -P. 277-285.

- Chuang, T. Finite element simulation of straight plunge grinding for advanced ceramics/T. Chuang, S. Jahanmir, H.C. Tang//Journal of the European Ceramic Society. -2003. -Vol. 23. -P. 1723-1733.

- Косов, М.Г. Структурная модель механизма образования погрешностей технологического процесса механической обработки/М.Г. Косов, Н.А. Сычева//Вестник машиностроения. -1991. -№ 4. -С. 56-57.

- Кремень, З.И. Технология шлифования в машиностроении/З.И. Кремень, В.Г. Юрьев, А.Ф. Бабошкин; под общ. ред. З.И. Кремня. -СПб.: Политехника, 2007. -424 с.

- Колев, К.С. Точность обработки и режимы резания/К.С. Колев, Л.М. Горчаков. -М.: Машиностроение, 1976. -144 с.

- Influence of Material Characteristics on the Micromachining Process/R. Rentsch, I. Inasaki, E. Brinksmeier et al.//Materials Issues in Machining-III and The Physics of Machining Processes-III. -1996. -P. 65-86.

- Прямое измерение интегральных характеристик высокоскоростного прерывистого шлифования/А.А. Кошин, В.И. Клочко, В.А. Аканович, Г.И. Буторин//Тезисы докладов всесоюзной научно-технической конференции «Современное состояние и перспективы высокоскоростной фотографии и кинематографии и метрологии быстропротекающих процессов». -М.: ВНИИОФ, 1975. -С. 53.

- Общемашиностроительные нормативы времени и режимов резания на работы, выполняемые на металлорежущих станках с программным управлением. -М.: НИИ труда, 1980. -384 с.

- Старков, В.К. Физика и оптимизация резания материалов/В.К. Старков. -М.: Машиностроение, 2009. -640 с.

- Суслов, А.Г. Качество поверхностного слоя деталей машин/А.Г. Суслов. -М.: Машиностроение, 2000. -320 с.

- Суслов, А.Г. Экспериментально-статистический метод обеспечения качества поверхностей деталей машин/А.Г. Суслов, О.А. Горленко. -М.: Машиностроение-1, 2003. -303 с.

- Smith, G.T. Surface Integrity Aspects of Machinability of Fe-C-Cu Powder Metallurgy Components/G.T. Smith//Powder Metallurgy. -1990. -Vol. 33(2). -P. 157-164.

- Gorzkowski, E. Machinability/E. Gorzkowski, E. Sathyanarayanan//Cutting Tool Engg. -1999. -Vol. 2. -P. 54-58.

- Lorenz, G. Measurement of Machinability/G. Lorenz//A Survey of Testing Methods. IAAE Journal. -1966. -Vol. 6. -P. 70-81.

- Eyada, O.S. Reliability of Cutting Forces in Machinability Evaluation/O.S. Eyada//Proc. of FAIM'92, CRC Press, Inc. (Florida), 1992. -P. 937-946.

- Кошин, А.А. Функциональная зависимость износа абразивных кругов разной характеристики от времени и режимов обработки/А.А. Кошин, А.А. Дьяконов//Прогрессивные технологии в машиностроении: сб. науч. тр. -Челябинск: Изд-во ЮУрГУ, 2004. -С. 187-193.

- Королев, А.В. Теоретико-вероятностные основы абразивной обработки/А.В. Королев, Ю.К. Новоселов. -Саратов: Изд-во Саратов. ун-та, 1987. -160 с.

- Advances in Modeling and Simulation of Grinding Processes/E. Brinksmeier, J.C. Aurich, E. Govekar et al.//Annals of the CIRP. -2006. -Vol. 55(2). -P. 667-696.

- Режимы резания на работы, выполняемые на шлифовальных и доводочных станках с ручным управлением и полуавтоматах/Д.В. Ардашев, Г.И. Буторин, А.А. Дьяконов и др. -Челябинск: Изд-во АТОКСО, 2007. -384 с.

- Киселев, Е.С. Теплофизика правки шлифовальных кругов с применением СОЖ/Е.С. Киселев. -Ульяновск: Изд-во УлГТУ, 2001. -170 с.

- Худобин, Л.В. Влияние чистоты СОЖ на шероховатость шлифованных плоских поверхностей/Л.В. Худобин, В.В. Богданов//Вестник машиностроения. -1996. -№ 10. -С. 15-19.

- Худобин, Л.В. Влияние локальных температур на налипание материала заготовки на абразивные зерна/Л.В. Худобин, А.Н. Унянин//СТИН. -2008. -№ 6. -С. 26-31.

- Худобин, Л.В. Влияние технологической среды на теплообмен в контактной зоне при шлифовании/Л.В. Худобин, В.В. Ефимов//Современные проблемы резания инструментами из сверхтвердых сталей: материалы Всесоюз. конф. -Харьков, 1981. -С. 267-270.

- Худобин, Л.В. Повышение эффективности шлифования нержавеющих и теплостойких сталей путем применения смазочно-охлаждающих жидкостей/Л.В. Худобин, Е.Г. Бердичевский, А.М. Бударин. -М.: ГОСИНТИ, 1968. -9 с.

- Василенко, Ю.В. Комбинаторный способ подачи СОЖ при плоском шлифовании периферией круга/Ю.В. Василенко, К.С. Тюхта, А.В. Тюхта//Известия Самар. науч. центра Рос. акад. наук. -2011. -Т. 13, № 4-4. -С. 942-945.

- Василенко, Ю.В. Современное состояние техники подачи СОТЖ при плоском шлифовании периферией круга/Ю.В. Василенко//СТИН. -2005. -№ 5. -С. 19.

- Василенко, Ю.В. Способ охлаждения зоны резания при шлифовании периферией круга // Ю.В. Василенко, Ю.Ю. Руднева // Фундаментальные и прикладные проблемы техники и технологии. - 2009. - № 6. - С. 43-47.

- Байкалов, А.К. Введение в теорию шлифования материалов/А.К. Байкалов. -Киев: Наукова думка, 1978. -207 с.

- Новоселов, Ю.К. Динамика формообразования поверхностей при абразивной обработке/Ю.К. Новоселов. -Саратов: Изд-во Саратов. ун-та, 1979. -232 с.

- Курдюков, В.И. Научные основы проектирования абразивного инструмента/В.И. Курдюков. -Курган: Изд-во КГУ, 2005. -160 с.

- Вероятности разновидностей изнашивания зерен абразивного инструмента при шлифовании/В.А. Носенко, Е.В. Федотов, С.В. Носенко, М.В. Даниленко//Проблемы машиностроения и надежности машин. -2009. -№ 3. -С. 63-71.

- Ардашев, Д.В. Контактные явления износа в паре абразив-сталь/Д.В. Ардашев//Технология машиностроения. -2014. -№ 9. -С. 19-21.

- Ардашев, Д.В. Термофлуктуационный механизм износа абразивного зерна в процессах шлифования/Д.В. Ардашев. -2013. -№ 12 (30). -С. 23-28.

- Вайнер, Л.Г. Модель износа шлифовальных кругов при двустороннем торцешлифовании с прямолинейной подачей заготовок/Л.Г. Вайнер, В.А. Носенко//Известия Юго-Запад. гос. ун-та. -2013. -№ 3 (48). -С. 88-91.