Технологические особенности адаптации энергетического бизнеса к низкоуглеродной мировой экономике

Автор: Лепеш Григорий Васильевич

Журнал: Технико-технологические проблемы сервиса @ttps

Рубрика: Методические основы совершенствования проектирования и производства технических систем

Статья в выпуске: 3 (61), 2022 года.

Бесплатный доступ

Статье рассмотрены основные направления адаптации энергетического бизнеса к сценариям развития рынков в условиях низкоуглеродного тренда, обусловленные необходимостью решения ряда глобальных технико-технологических проблем. Основные проблемы связаны с физико-химическими особенностями используемого в качестве топлива водорода, которые оказывают влияние на способы его получения, хранения, транспортировки и использования. Проведен сравнительный расчетно-теоретический анализ влияния физико-химических особенностей на условия хранения и транспортировки водорода по отношению к метану и другим газам. На основании анализа технико-технологических решений, применяемых в нефтегазовом секторе и НИОКР в области использования низкоуглеродных топлив, выделены основные направления реализации проектов по снижению выбросов парниковых газов в рамках Климатической политики в отношении охватов 1 и 2, также выделены перспективные направления, связанные с переходом на водородную энергетику.

Парниковые газы, низкоуглеродный тренд, добыча, производство, хранение, транспортирование, водород, аммиак, природный газ, топливо-энергетические установки, транспорт

Короткий адрес: https://sciup.org/148324868

IDR: 148324868 | УДК: 502.14:

Текст научной статьи Технологические особенности адаптации энергетического бизнеса к низкоуглеродной мировой экономике

Несмотря на сложившиеся в последние месяцы проблемы в энергетическом секторе большинства европейских стран, нефтегазовые компании активно продолжают разрабатывать и внедрять отдельные меры по адаптации своего бизнеса к глобальному энергопереходу – к снижению спроса на традиционное топливо на фоне развития альтернативной энергетики и применения безуглеродных топлив в рамках принятой большинством стан мира Климатической повестки [1].

В последние годы, как ведущие международные нефтегазовые компании (BP, Equinor, Shell, Total, ENI, Repsol и др.), так и российские (Газпром, Татнефть, ЛУКОЙЛ, Новатэк, Роснефть и др.) принимают меры по адаптации своего энергетического бизнеса к требованиям низ-коуглеродной экономики и устанавливают цели по сокращению выбросов парниковых газов, в том числе нулевые целевые показатели для сфер охвата 1, 2. В сфере охвата 3 компаниям, как правило, намного сложнее сократить выбросы, тем не менее, ряд компаний ставит такую цель.

Например, ПАО «Газпром» является крупным эмитентом парниковых газов и выбрасывает порядка 100 млн тонн СО 2 -экв/год (Охват 1+2). Среди предпринимаемых нефтегазовыми компаниями мер по декарбонизации бизнеса: внедрение декарбонизации в систему корпоративного управления, принятие целевых показателей по выбросам парниковых газов (ПГ), развитие добровольной системы мониторинга и независимого аудита ПГ и раскрытия климатической отчетности, введение внутренней цены на CO 2 и внедрение соответствующих ключевых показателей эффективности (КПЭ) в систему мотивации.

Ключевым из направлений низкоугле-родного развития нефтегазовых компаний может стать переход на производство и использование водорода и метано-водородных смесей (МВС). Прогнозируется, что водород, используемый сегодня в основном в химической и нефтехимической промышленности, в перспективе способен стать новым энергоносителем, замещающим углеводородные энергоносители, и сформировать «водородную экономику». Однако на пути развития водородной энергетики предстоит преодоление технико-технологических трудностей, обусловленных физико-химическими особенностями используемого в качестве топлива водорода, которые оказывают влияние на способы его получения, хранения, транспортировки и использования, по сравнению с традиционными углеводородными топливами. Некоторые особенности рассмотрены в данной статье.

Основные направления деятельности нефтегазового сектора в рамках Климатической повестки

Нефтегазовыми компаниями повсеместно применяются меры по повышению операционной эффективности, направленные на снижение производственных издержек, что приводит к сокращению углеродного следа и не требует значительного финансирования. Одним из наиболее простых способов сокращения эмиссии ПГ в окружающую среду является рациональное использование энергетических ресурсов предприятиями самого нефтегазового сектора, а также переработка, повторное использование и утилизация вторичных ресурсов. Например, только на утечки метана и сжигание попутного нефтяного газа (ПНГ) приходится до 45% от общего объёма выбросов ПГ всего нефтегазового сектора. Поэтому их сокращение является первоочередной задачей, стоящей перед отраслевыми компаниями [2].

Предприятия нефтегазовой отрасли переходят на низкоуглеродные источники энергоснабжения. Для энергообеспечения своих производственных процессов компании внедряют возобновляемые источники (ВИЭ) и накопители электроэнергии. При переработке в качестве замены традиционного углеводородного сырья компании реализуют проекты с применением биотоплива, а для морской перевозки своей продукции использует транспорт, работающий на низкоуглеродном топливе, в частности, на природном газе. На данном этапе российский нефтегазовый сектор характеризуется бурным развитием проектов производства и применения сжиженного природного газа (СПГ), спрос на который в мире продолжает расти. Один из них, реализованный ПАО «Газпром», - интегрированный комплекс по переработке и сжижению природного газа в районе п. Усть-Луга (Ленинградская область), является крупнейшим по производству СПГ в Северо-Западной Европе - 13 млн тонн в год. Реализуются проекты по применению СПГ в качестве газомоторного топлива для железнодорожного, морского и автомобильного транспорта, тракторов и сельскохозяйственных машин, что стимулирует диверсификацию видов и модельного ряда транспортных средств, использующих СПГ.

Деятельность и «развитие ПАО «Газпром» как глобальной энергетической компании и надежного поставщика энергоресурсов связано с постоянным решением стратегических, технологических, экономических и иных задач, требующих поиска, получения и применения новых знаний, непрерывного повышения активности и эффективности инновационной деятельности» [3]. В перечень ключевых показателей эффективности (KPI) ПАО «Газпром», исходя из целей инновационного развития, определены влияющие на снижение углеродного следа (рис.1) КР13 - Снижение удельного расхода топливно-энергетических ресурсов на собственные технологические нужды и потери и КР14 - Снижение удельных выбросов парниковых газов в СО 2 -эквиваленте.

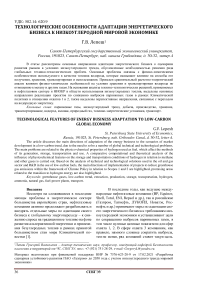

По данным годового отчета ПАО «Газпром» за 2020 год, наибольшее количество выбросов ПГ (рисунок 2, а), приходится на предприятия газотранспортного сектора. Значительная часть выбросов ПГ (14%) происходит при добыче. Следовательно, в первую очередь необходимо рассматривать технологии, обеспечивающие снижение выбросов ПГ в данных видах деятельности.

При рассмотрении по категориям источников выбросов ПГ, наибольшее количество их эмиссий приходится на стационарное сжигание топлива и фугитивные выбросы (рисунок 2, б).

llllllllllllllllllllllllllllllllllllllllllllllllllllllllll

Также, в связи с актуальностью проблемы, необходимо выделить технологии улавливания и хранения углекислого газа (УХУ).

Направления реализации проектов веду-х нефтегазовых предприятий по снижению бросов ПГ в отношении охватов 1 и 2, пред-влены в таблице 1.

s

У

lllllllllllllllllllllllllllllllllllllllllllllllllllW

lllllllllllllllllllllllllllllllllllllllllllllllll

ШШШШШШШШШШШШППШШ

lllllllllllllllllllllllllllllllllllllllllll

0 0,5 1 1,5 2 2,5 3

снижение удельных выбросов парниковых газов области охвата 1 в СО2-эквиваленте (по отношению к базисному году), % KPI4

а)

снижение удельного расхода топливно-энергетических ресурсов на собственные технологические нужды и потер отношению к базисному 2018 году), % KPI3

Рисунок 1 – Ключевые показатели эффективности ПАО «Газпром» (КРI3 и КРI4)

На основании представленных данных можно выделить следующие основные направления научно-технологических решений в газовой отрасли в условиях низкоуглеродной экономики, имеющие цель в т.ч. сокращение выбросов ПГ:

– сокращение потерь природного газа при выполнении регламентных работ;

– сокращение выбросов при сжигании;

– получение энергии за счет использования турбодетандеров, утилизации тепла, использования энергоблоков малой мощности;

– производство и использование водорода и метано-водородного топлива,

– хранение и транспортировка природного газа,

– повышение энергоэффективности компрессорных установок,

– обнаружение, измерение и оценка объе-

Прочие Сжигание в факелах промышл 2% енные выбросы

Фугитивные выбросы 25%

Стационарное сжигание топлива 68%

б)

Рисунок 2 – Объемы выбросов ПГ в ПАО «Газпром»: а) - по видам деятельности и б) - по категориям источников, 2020 г [4]

мов утечек метана.

Таблица 1 – Направления реализации проектов по снижению выбросов парниковых газов в рамках

Климатической политики в отношении охватов 1 и 2

|

А Реальные технологии |

||

|

1. Повышение энергоэффективности (ЭЭ) |

||

|

сз у ю о |

1.1. Снижение энергоемкости разработки газовых месторождений путем создания методов оптимизации режимов работы технологического оборудования и совершенствования системы энергоснабжения. Повышение ЭЭ производственных зданий и сооружений. Применение блочных электростанций для собственных нужд (ЭСН) с газотурбинным или газопоршневым приводом на каждом газовом промысле и других удаленных объектах. Интенсификация скважинa акустическими методами. Технологии эксплуатации обводняющихся газовых и газоконденсатных скважин с использованием твердых и жидких поверхностно-активных веществ и концентрических лифтовых колонн. |

|

|

сз m о н о о к |

1.2. Совершенствование технологии очистки газа от серосодержащих соединений и их утилизации. Применение низкотемпературной конденсации (НТК) вместо сепарации (НТС) при подготовке газа. Повышение энергоэффективности центробежных компрессоров. Внедрение автоматизированных установок комплексной подготовки газа с управляемым технологическим циклом. Применение современных сорбентов при сушке газа и сепарации: графитированной термической сажи (ГТС) и термотропных жидких кристаллов (ЖК), модифицированных углеродных адсорбентов. |

|

|

о К К о сЗ Рч X |

1.3. Повышение энергоэффективности процесса закачки газа в хранилища. Выбор оптимального количества и типоразмера ГПА, обеспечивающий снижение энергозатрат (замена морально устаревших и физически изношенных ГПА на агрегаты нового поколения с высоким эффективным КПД ГТУ, применение на КС агрегатов с различной удельной мощностью и т.д.); регенеративное использование теплоты отходящих газов ГТУ. |

|

|

сЗ m о а S н Рч о о Рч н |

1.4. Технологии сокращения энергетических потерь при транспортировке СУГ. Применение газотурбинных газоперекачивающих агрегатов (ГПА) с показателями энергоэффективности мирового уровня, включая современные газотурбинные двигатели с КПД 32 – 41% в диапазоне мощности 2 – 30 МВт и до 42 % в диапазоне мощности 44 – 50 МВт. Применение модульной компоновки ГПА. Применение технологии врезки под давлением: замена дефектных участков трубопроводов, ремонт и установка задвижек, запорной арматуры и другие виды реконструкции трубопровода без прекращения поставки продукта и без снижения давления. Снижение гидравлических сопротивлений за счет применения труб с внутренним покрытием и повышение рабочего давления до 11,8 МПа в трубопроводах большого диаметра с внутренним гладкостным покрытием. |

|

|

о о о ч о Рч О сЗ Рн |

1.5. Повышение КПД и надежности газораспределительных систем. Оптимизация режима транспорта газа, с учетом энергоемкости процесса, «веса» топливного газа в структуре затрат ГТС (определение оптимальной конфигурации сети; совершенствование планирования режимов программновычислительных комплексов.) Компьютерная диагностика и организация ремонта оборудования по техническому состоянию. Использование мобильных компрессорных станций (МКС) для сокращения потерь стравливаемого газа при проведении ремонтов на линейных участках магистрального газопровода. |

|

|

5 сЗ Рч а О к ю |

1.6. Применение энергоэффективного оборудования. Совершенствование термодинамического цикла сжижения ПрГ. Применение когенерационных электрогенерирующих парогазовых установок (ПГУ). Применение электродвигателей с инверторным управлением. Адиабатическая конверсия метана |

|

|

о о ю о К |

1.7. Энергоэффективные газопотребляющие установки. Повышение КПД топливосжигающей установки: утилизация тепла ПГ – на подогрев воды и топлива.; регенеративные горелки; установка ЧРП на подаче топлива и дымососе. Конденсационные котлы. Когенерационные ПГУ. Комбинированные ПГУ КГУ для горячего водоснабжения. Тригенерационные системы. Расширение применения СУГ для транспорта. Тепловая защита: зданий и сооружений, труб теплоносителя. Эффективные теплообменники и др. |

|

|

2. Снижение углеродоёмкости |

3. Поглощение ПГ |

|

|

сЗ О |

2.1. Снижение потребления на собственные нужды. Внедрение ВИЭ в отдалённых регионах. Внедрение газопоршневых и парогазотурбинных когенерационных установок. |

3.1. Технологии контроля утечек и улавливания метана. Проведение стационарных газодинамических исследований скважин без выпуска газа в атмосферу. Применение информационно-управляю-щей системы для дистанционного контроля и регулирования работы каждой скважины. Закрытые системы продувки скважин (с возвратом газа после продувки скважин во входной коллектор). |

|

сз m о н о о к |

2.2. Декарбонизация газа на скважинах. Получение водорода непосредственно в скважинах на шельфе. Производство метановодородной смеси. Интенсификация нефтяных скважин улавливаемым СО2 |

3.2. Улавливание и утилизации СО2 при сжигании метана. Разработка и внедрение мембранных систем отделения СО2. Применение ферментов и хемосорбентов для улавливания СО2. |

|

о К К о сЗ & X |

2.3. Снижение потребления первичной энергии. Применение тепловых насосов при изотермическом хранении СУГ с автоматическим управлением процессами конденсации паров в изотермическом резервуаре и регазификации СУГ с использованием парокомпрессионного теплового насоса. |

3.3. Совершенствование технологии сжижения паров метана. Применение технологии сжижения газа на основе однопоточного холодильного цикла. |

|

сЗ К m о а S н о о н |

2.4. Снижения утечек газа при его транспортировке. Внедрение современных контрольно-измерительных средств по обнаружению и измерению утечек газа. Применение беспилотных средств. Применение воздушного или электрического запуска ГПА, обогрева резервных ГПА сжатым воздухом. Применение системы резистивных кабелей, предназначенная для компенсации теплопотерь с поверхности газопроводов большой протяженности. |

3.4. Сокращение утечек метана при транспортировке СУГ. Транспортировка водорода с помощью наноматериалов на основе углеродных нанотрубок, графенового материала, торфа и др. |

|

о о о ч о о сЗ ^ |

2.5. Снижения утечек газа при распределении. Применение технология сухих газодинамических уплотнений для герметизации роторов газовых компрессоров в центробежных компрессорах газоперекачивающих агрегатов. |

3.5. Доочистка газа в распределительных сетях. Совершенствование процессов сепарации. Применение эффективных конденсаторосборников и пылеуловителей. Внедрение современных контрольно-измерительных средств по обнаружению и измерению утечек газа. |

|

сЗ н о Ю |

2.6. Совершенствование процесса декарбонизации и очистки газа перед сжижением. Применение парового и (или) автотермического риформинга метана с использованием технологий утилизации CO2 . |

3.6. Сокращение утечек парниковых газов при переработке. Применение технологии конверсии метана с улавливанием СО2, Адиабатическая конверсия метана |

|

о о ю о |

2.7. Совершенствование процесса сжигания газа. Турбулизация потока; беспламенное горение. Применение топливных элементов для получения эл. энергии в различных областях: это источники питания мобильников и ноутбуков, двигатели транспортных средств, автономные источники электроснабжения зданий, стационарные электростанции. |

3.7. Совершенствование процессов очистки дымовых газов. Установка скуберов, газопромывателей, адсорбирующих фильтров, плазмо-каталитических фильтров., мокрых электрофильтров. |

|

Б. Перспективные технологии будущего |

||

|

Переход на низкоуглеродные источники энергии |

Повышение энергоэффективности |

|

|

сЗ У Ю О |

1.1. Использование водорода для собственных нужд. Электрогенерация на скважинах с низким давлением. Внедрение ВИЭ для собственных нужд. Технологии освоения малых месторождений с использованием процесса синтетического жидкого топлива на промысле. |

2.1. Цифровизация бизнеса. Внедрение интеллектуальных систем мониторинга катодной защитой газопроводов и потреблением электрической энергии. Интенсификация скважин акустическими методами. |

|

£ g о о К н |

1.2. Производство метановодородной смеси. Производство аммиака для нужд энергетики. Производство водорода. |

2.2. Совершенствование термодинамических процессов. Применение криогенных газовых машин (КГМ) на основе термодинамического цикла Стирлинга. |

|

о о К Рч X |

1.3. Технологии долгосрочного хранения водорода в сжиженном, абсорбированном, либо сжатом газообразном состоянии. Хранение аммиака. |

2.3. Разработка рентабельных и безопасных технологий хранения водорода. Хранение водорода в подземных хранилищах. Применение тепловых насосов при изотермическом хранении СУГ с автоматическим управлением процессами конденсации паров. |

|

сз m о а S н о о сЗ а н |

1.4. Транспортировка водорода. Приспособление существующей газотранспортной сети для транспортировки метано-водородной смеси (MВС) с разделением этих двух газов уже на выходе из трубы. Строительство магистральных водородных транспортных сетей. Внедрение технологии адиабатической конверсии метана для производства МВС на КС ГТС для собственных нужд. Развитие техники мобильной транспортировки аммиака и водорода. |

2.4. Применение водорода в качестве моторного топлива. Производства метано-водородной смеси на компрессорных станциях (КС) и ее использование в качестве топливного газа вместо метана на этих КС. Применение отпарного водорода в ДВС морских танкеров, железнодорожных составах и др. Развитие регенеративного использования теплоты отходящих газов ГТУ. |

|

CJ 1=5 о Ч V Оч Щ К О сЗ Qi |

1.5. Строительство водородной инфраструктуры Высокопроизводительные компрессоры для газообразного водорода. Диспенсеры для раздачи водорода конечным потребителям. |

2.5. Адаптация оборудованя ТЭЦ для использования водородного топлива. Строительство мобильных газо-водородных ТЭЦ для районов Арктики и Дальнего Востока |

|

5 сЗ D □ Оч о |

1.6. Получение водорода методом пиролиза метана. Производство аммиака для использования в виде топлива. |

2.6. Новые технологии повышения эффективности переработки газа и газового конденсата. Производства новых углеродных материалов (нанотрубки, графен и т.д.). |

|

6 1=5 ХО oj н |

1.7. Применение в качестве энергоносителя. Перевод грузового автомобильного и железнодорожного транспорта на водород. Применение водорода в энергетике. |

2.7. Развитие энергоносителей и потребителей водорода. Энергетическая эффективность производства и потребления водорода. Диверсификация водородных транспортных средств. |

|

3. Поглощение ПГ |

4. Инновационные направления |

|

|

сЗ У О |

3.1 CCS-EOR –технологии. Применение морских электростанций на природном газе, поставляемом напрямую с морских газовых месторождений. Использование улавливаемых ПГ при нефтедобыче. |

4.1. Производсво в местах добычи. Производство вторичных продуктов предварительной переработки (очистки) природного газа: формальдегиды, гелий, этан, метанол, кислоты и др. Технология мембранного выделения гелия из природного газа для получения гелиевого концентрата и обеспечения его долгосрочного хранения в продуктивном пласте. Производство водорода. |

|

сЗ о н о |

3.2. CCS –технологии. Производство аммиака автотермическим риформингом с мембраной (MA-ATR) для производства водорода из природного газа с интегрированным улавливанием CO2. |

4.2 Цифровизация процессов и установок комплексной подготовки газа (УКПГ) с применением искусственного интеллекта. |

|

о о Рч X |

3.3. CCUS –технологии. Разработка инженерной структуры для обратной транспортировки утилизированных парниковых газов по трубопроводной системе. |

4.3. Новые технологии. Технологии хранения природного газа в адсорбенте. Технология селективной эксплуатации объекта хранения в подземных хранилищах путем разделения потоков газа в скважине ПХГ. |

|

S м о Н |

3.4. Новые технологии транспортировки. Транспортировка водорода с помощью наноматериалов на основе углеродных нанотрубок, графенового и других инновационных материалов. |

4.4. Применение новых методов диагностики и неразрушающего контроля. Применение автоматизированных мобильных комплексов для радиоско-пического контроля сварных швов для труб большого диаметра. Диагностика состояния транспортных сетей на основе искусственного интеллекта. |

|

о о 1=5 о Ч о о Qi |

3.5. Автоматизированные системы мониторинга утечек на основе современных датчиков и беспилотных средств. |

4.5. Цифровизация и новые материалы. Применение для газопроводных сетей полиэтиленовых труб с защитным слоем из полипропилена с минеральными наполнителями, многослойных труб. Автоматизация управления оптимальным распределением потоков в сети. |

|

сЗ О |

3.6. Технологии переработки утилизированных парниковых газов в топливо и химикаты. Применение утилизированного СО2 в промышленности и сельском хозяйстве. Использование сжиженного СО2 в газовых энергетических турбинах, в криогенных установках и др. |

4.6. Производство новых материалов. Получение кормового белка, биопластика. Производство товарного гелия. Получение электроэнергии для дата-центров и майнинга. Генерация электроэнергии для опреснения воды. |

|

о S о R ю о о К |

3.7. Развитие системы переработки и утилизации водородных топливных элементов. Технологии поглощения и утилизации ПГ. |

4.7. Диверсификация потребления. Развитие транспорта на водородных и метанольных топливных элементах. Технологии использования газа и его производных при производстве кирпича, стекла, плитки, цемента и других строительных материалов. |

Очевидно, что разработка и внедрение мероприятий в рамках Климатической политики должно основываться на результатах непрерывного научного поиска, применении прогрессивных инновационных технологий и передовых организационно-управленческих решений.

Перспективы производства и применения водорода в Российской Федерации

Наиболее перспективным источником энергии будущего является водород (Н2). При нормальных условиях его плотность р = 0,08987 кг / м3, температура кипения tK =-252,76 °C, удельная теплота сгорания q =120,9- МДж / кг (нижняя). Основным преимуществом применения водорода в энергетике его энергоемкость (плотность энергии на единицу массы составляет 141,9 МДж/кг), а также экологичность, поскольку при его сжигании образуется практически только вода. При этом КПД топливо-энергетических установок может достигать высоких значений от 20 до 70% и относительно мало зависит от установленной мощности и нагрузки (КПД тепловых машин, таких как двигатели внутреннего сгорания (ДВС), дизельные двигатели и т.п. не превышает 40%).

В России водород хотя и производится в промышленных масштабах и, однако используется, в основном, для задач нефтепереработки, металлургии и производства удобрений. Всего в мире в год потребляется 75 млн тонн водорода, при этом практически все это количество производится путем паровой конверсии углеводородов, угля и биомассы. В качестве побочного продукта реакций в таких системах образуется диоксид углерода, который является балластным газом и снижает энергетическую ценность водорода, в результате чего получаемый водород требует доочистки, а выделенный диоксид углерода сбрасывается в атмосферу, напрямую влияя на антропогенное изменение климата планеты. Ожидается, что применение водорода в качестве источника энергии приведет к тому, что к 2040 году рынок водородного топлива достигнет 160 млрд долларов США.

Основными технологиями производства водорода в промышленных масштабах сегодня рассматриваются следующие [2]:

-

- парового риформинга с применением технологии CCS7 при внедрении гибридных технологий криогенной дистилляции и мембран, для отделения СО 2 , а также применения ферментов и хемосорбентов для этих целей;

-

- пиролиза метана;

-

- получения синтез-газа или водорода посредством неполного окисления горючего в циклическом многоретортном реакторе;

-

- автотермического риформинга для производства водородсодержащей газовой смеси.

Наиболее распространенный способ производства водорода сегодня – из природного газа с использованием паровых риформеров метана. Наиболее привлекательно разделение водородсодержащих смесей с применением мембранных технологий – мембранного газоразде-ления или мембранной газовой абсорбции [5]. Мембранные технологии энергоэффективны (фазовый переход в подавляющем большинстве мембранных процессов отсутствует), характеризуются низкими капитальными затратами за счет компактности, модульности и мобильности мембранного разделительного оборудования, а также экологичностью мембранных разделительных процессов. Например, модульные мембранные аппараты могут быть интегрированы в оборудование для получения водорода, что позволяет полностью осуществлять процессы в одном блоке обработки. Газоразделительные модули на основе полимерных мембран перспективны для дополнительного извлечения водорода из сбросных газов, которые содержат до 25% от исходного количества H 2 , получаемого паровой конверсией. С другой стороны, мембранно-абсорбционные аппараты комбинируют в себе компактность и модульность с высокой селективностью выделения диоксида углерода, обеспечиваемой абсорбционной жидкостью, что имеет высокий потенциал для выделения диоксида углерода из синтез-газа и очистки водорода.

Водород («голубой») может производиться путем интеграции улавливателя углерода с установками парового риформинга метана или автотермическими установками риформинга (ATР). CO 2 может либо улавливаться и использоваться (CCUS), либо улавливаться и храниться (CCS) в постоянных подземных хранилищах в естественных геологических формациях.

При производстве водорода получают продуктовый водородный газ, который включает побочные продукты: углекислый газ, угарный газ, метан, вода, аргон, азот и кислород. Все эти примеси должны быть удалены прежде, чем он будет использован в технологии. Как правило, для профессиональной очистки водорода от примесей посторонних газов и используется технология КЦА, которая позволяет получить водород сверх высокой чистоты (от 99.9%) и при этом извлечь от 70% до 90% целевого продукта. Если требования к чистоте не столь велики, для очистки водорода экономически целесообразней будет использовать мембранную технологию. Мембранные модули позволяют экономично выделять водород из богатых водородом газовых потоков с минимальными потерями 1 – 10 % газа. Применение мембранных модулей позволяет получить продуктовый водород чистотой от 90 до 99.9%. Например, водород и углекислый газ могут быть разделены, сначала с использованием адсорбционной очистки газа от диоксида углерода цеолитом СаА, при котором большая часть диоксида углерода выходит первой, затем с использованием мембранного процесса для отделения оставшегося диоксида углерода.

Можно ожидать, что в будущем самой эффективной технологией станет разделение СО 2 с помощью ферментов. Такая технология обладает двумя основными достоинствами:

-

1) безопасностью с экологической точки зрения;

-

2) очень низким энергопотреблением при полном отсутствии нагрева компонентов.

Водород («бирюзовый») также получается методом пиролиза метана – высокотемпературного процесса трансформации метана в водород и твердый углерод и, следовательно, без выбросов CO 2 .

СН4 ⃗к⃗⃗а⃗⃗⃗т⃗⃗⃗а⃗⃗л⃗⃗⃗и⃗⃗⃗з⃗⃗⃗а⃗⃗т⃗⃗⃗о⃗⃗⃗р⃗ С ↓ +2Н ↑2 .

Производство «бирюзового» водорода является наиболее прогрессивным (при условии безопасной реализации) потому, что при прочих равных условиях пиролиз метана (и иные аналогичные технологии производства чистого водо- рода из природного газа, то есть сразу без выбросов CO2) будет дешевле, в расчете на единицу массы произведенного водорода, по сравнению, с паровым/автотермическим риформингом метана (нет нужды в дорогостоящей технологии улавливания и захоронения CO2). Существенным преимуществом пиролиза метана является меньший удельный расход электроэнергии (оценивается менее 20 кВт-ч, на килограмм водорода) в сравнении, например, с электролизом воды (от 48 до 78 кВт-ч) [6]. Более того, решение проблемы маркетинга, получаемого при пиролизе в качестве побочного продукта твердого углерода, или сажи (которая является климатически нейтральной против CO2/CO, которые эмитируются при риформинге), будет не увеличивать, а дополнительно уменьшать затраты на производство водорода. Для термического разложения метана необходимы высокие температуры (выше 1000°C). Использование катализатора помогает увеличить скорость реакции и, таким образом, снижает температуру, требуемую для конверсии природного газа. Технологической особенностью такого процесса является периодическое восстановление катализатора, что сопровождается выбросами диоксида углерода и, таким образом, повышается «углеродный след» получения водорода. Поиск дешевых катализаторов для исключения этапа восстановления – актуальное направление исследований, результаты которых уже существуют. Примером такого катализатора служит железная руда (The Hazer Process) [6].

Потребность процесса в тепловой и электрической энергии может частично покрываться за счет получаемого водорода. Возможен также плазменный пиролиз – это способ разложения метана в плазме (например, сверхвысокочастотного разряда). В этом случае в качестве источника энергии используется электроэнергия (сетевая или возобновляемая) и, соответственно, процесс не сопровождается «прямыми» выбросами диоксида углерода.

Если же объемы твердого углерода окажутся избыточными для эффективного маркетинга (производительного использования), то, во-первых, его захоронение (или временное, пусть и долгосрочное, хранение) не является технически сложной и социально чувствительной (в отличие от захоронения CO 2 ) проблемой, поскольку он не является климатически агрессивным.

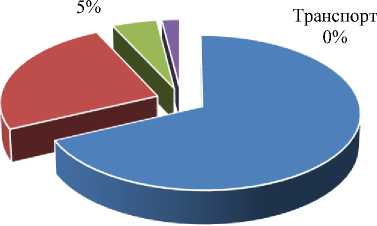

Эксперты Центра экономического прогнозирования Газпромбанка в июле 2019 года сделали оценки стоимости производства водорода из природного газа (рис.3).

Восток ев Затраты на природный газ ■ CAPEX и OPEX

Рисунок 3 – Стоимость 8 производства водорода из природного газа с учетом затрат на улавливание, хранение и утилизацию углекислого газа (ССUS), долл./кг [7]

Учёные Национального исследовательского ядерного университета МИФИ (НИЯУ МИФИ) создали экспериментальную установку для разработки передовых твёрдотельных накопителей водородного топлива, а учёные Томского политехнического университета (ТПУ) разработали уникальную технологию получения перспективного материала – кубического карбида вольфрама высокой чистоты. Он сможет заменить дорогие платиновые катализаторы и снизить стоимость получения водородного топлива.

Перед российскими учёными и специалистами ставятся задачи по реализации новых пилотных проектов в области водородной энергетики:

-

- создание, производство и применение пилотных установок производства водорода без выбросов углекислого газа;

-

- создание опытного образца железнодорожного транспорта на водороде;

-

- создание опытных полигонов низкоугле-родного производства водорода на объектах переработки углеводородного сырья или объектах добычи природного газа, и др.

НОВАТЭК хочет выпускать и экспортировать как «голубой», так и «зеленый» водород. Для этого планируется масштабное строительство ветропарков во всех регионах присутствия компании – на Ямале, Гыдане, а также, возможно, в Мурманской области и на Камчатке. Пилотная водородная установка появится на действующем проекте «Ямал СПГ», откуда водород можно поставлять на экспорт в Европу и

Азию. А потенциально самое выгодное положение для транспортировки водорода в Европу – у среднетоннажного СПГ-завода НОВАТЭКа на Балтике [8]. Аналогичный проект реализует Equinor совместно с партнерам Shell и Total на норвежском континентальном шельфе – в Северном море, поблизости от месторождения Тролль (Troll) [8].

В последние лет пять-десять достигнут большой прогресс в плане безопасности использования водородных двигателей. Уже есть опыт применения локомотивов на водороде (поезда на водородных элементах) для пассажирского железнодорожного сообщения [8]. Перспективным видится применение железнодорожного транспорта на жидком водороде для транспортировки самого жидкого водорода.

Проблемы хранения и транспортировки водорода

Процессы хранения, транспортирования и распределения газообразного водорода во многом аналогичны таковым для природного газа.

Возможны следующие системы хранения водорода:

-

- газообразного под давлением;

-

- в жидком состоянии;

-

- в интерметаллических соединениях;

-

- в химических соединениях;

-

- комбинированные системы.

Невысокая плотность газообразного водорода (~0,09 кг/м 3 ), низкая температура его сжижения, а также высокая взрывоопасность в

-

8 CAPEX – (сокращ. от англ. «capital expenditure»)– капитальные издержки; OPEX – (сокращ. от англ. «operational expenditure») –операционные или текущие издержки

сочетании с негативным воздействием на свой- где к - показатель адиабаты, к=1,2 для двух-

ства конструкционных материалов являются проблемами, сдерживающими развитие водородной энергетики в настоящее время. Чтобы увеличить плотность водорода (перевести его в жидкое состояние), его нужно сжать до сотен атмосфер, либо охладить ниже температуры кипения (20 К), либо перевести в связанное состояние путем адсорбции, абсорбции, или химического взаимодействия с другими материалами.

В настоящее время наиболее распространены стационарные газобаллонные системы хранения газообразного водорода под давлением. Их достоинством является простота конструкции, однако большой удельный вес ограничивает их использование на транспорте. В США распространены системы хранения в виде подземных газохранилищ, представляющих, главным образом, технологическую выработку газа или нефти. Широкое распространение получили следующие способы хранения газообразного водорода:

-

- в газгольдерах с водяным бассейном (мокрые газгольдеры);

-

- поршневых газгольдерах постоянного давления; (сухие газгольдеры);

-

- в газгольдерах постоянного объема (емкости высокого давления).

Хранение водорода в виде газа требует повышения его давления до высоких значений (30 МПа), что вызывает необходимость повышенных мер безопасности. Чем больше давление газа, тем меньше требуется объем V. Зависимость между давлением и объемом газа описывается уравнением Ван-Дер Вальса тТ а

P = V—b-V2’ (1)

где т - удельная газовая постоянная;

-

Т - абсолютная температура;

-

V - удельный объем газа;

а и b - параметры, учитывающие взаимодействие молекул и объем, недоступный для молекул (ковалюм), соответственно.

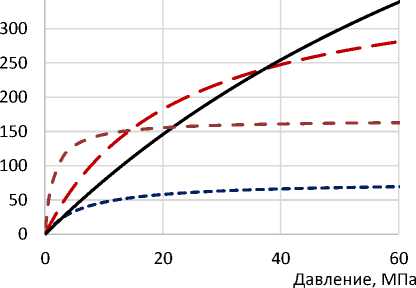

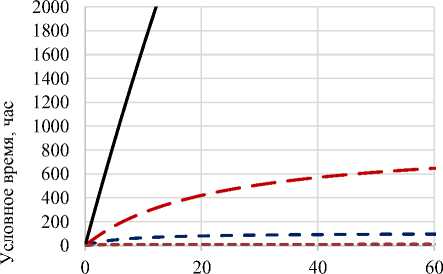

Указанная зависимость может быть представлена графически (рис. 4). Эффективность хранения водорода в газообразном состоянии в резервуарах под давлением зависит от величины давления. Причем из построенных графиков видно, что масса одного и того же объема водорода значительно будет уступать массе метана и других газов.

В соответствии с уравнением адиабатного сжатия газа, работа сжатия одного моля водорода W :

-

W /'у-^')' 1 (2)

атомных газов;

P1 - конечное давление;

Р0, У0 - начальная температура и удельный объем газа.

H2 CH4 NH3 GE

H2 CH4 NH3 GE

Рисунок 4 – Зависимость плотности газа от давления : а) – при температуре кипения; б) – при комнатной температуре (Т=293 К)

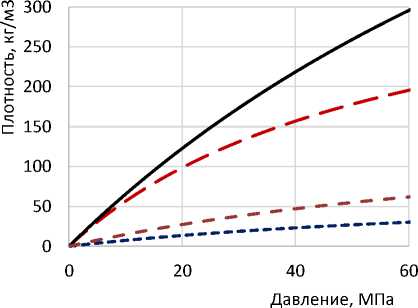

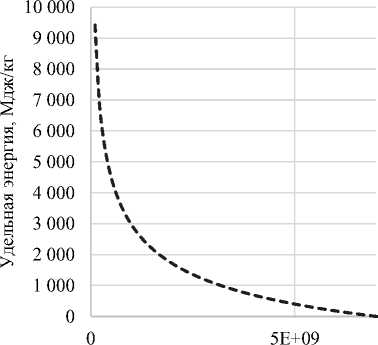

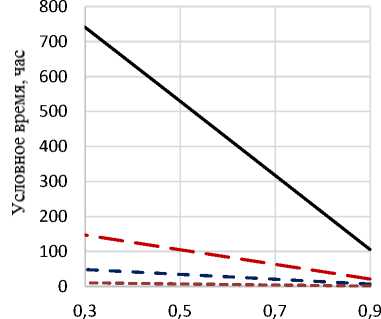

На рисунке 5 показана удельная энергия, требуемая для адиабатного сжатия водорода, гелия и метана, рассчитанная от состояния газа при нормальных условиях, до конечного давления. Из представленной зависимости видно, что для сжатия водорода требуется гораздо больше энергии (10–15% теплотворной способности водорода), чем для метана. Величину энергетических затрат можно снизить, если технологию компримирования водорода совместить с технологией его получения уже в частично компримированном состоянии (рис. 6).

В любом случае затраты получение водорода и на его хранение в сжатом виде будут в разы дороже, чем природного газа.

0 20 40 60

Давление, бар

Рисунок 5 – Зависимость энергии адиабатного сжатия от атмосферного давления

Начальное давление, Па

Рисунок 6 – Зависимость энергии адиабатного сжатия водорода от начального давления

Широкое распространение получило хранение газообразного водорода в газгольдерах с водяным бассейном (мокрые газгольдеры), объемом от 100 до 3000 м3, поршневых газгольдерах постоянного давления (сухие газгольдеры), объемом от 10000 м3 и более, газгольдерах постоянного объема (объем таких газгольдеров обычно не превышает 2500 м3, емкости высокого давления. Наибольшее рабочее давление газа в них находится в пределах 0,4 – 1,8 МПа.). Рабочее давление в газгольдерах, изготовляемых из углеродистых сталей, обычно не превышает 10 МПа. Проблемы повышения давления связаны со значительным удорожанием и возможностью водородной коррозии, которая заметно наблюдается при давлениях в сотни МПа. Следует отметить, что подобные хранилища допускают утечку водорода из-за негерметичности от 1,1% в сутки до 1, 65%, в зависимости от объема хранилища от 3000 м3 и более до 3000 м3 [9].

Наиболее перспективными и экономически эффективным для хранения больших количеств водорода являются способы хранения в истощенных газовых и водоносных пластах, в соляных кавернах глубиной 365 м при давлении водорода 5 МПа в объемах хранения в 108 м3, в пористых водонаполненных структурах, вмещающих до 20·106 м3 водорода, в хранилищах, со- зданные подземными атомными взрывами.

К системе хранения водорода в жидком состоянии, выдвигаются специфические требования: применение высокоэффективной теплоизоляции или термостатирование данного объема. Такое хранение представляет лучший вари- ант в отношении снижения массы топлива и повышения плотности энергии (в настоящее время запас хода автомобилей на одну заправку бака составляет около 300 км). Очень низкая температура хранения (-253 °С) требует высокой степени теплоизоляции бака. Во время работы двигателя электрический испаритель поддерживает в баке требуемое давление. Остаточная теплота заставляет водород выходить наружу через предохранительный клапан, что приводит к его ежедневным потерям (около 2 %) при неработающем двигателе. Основными параметрами оценки системы являются потери на испарение mg и коэффициент относительных потерь г:

Q g кг Ь н 2’ч;

Г

т н2

(М н2 0 - М н2 к) /

М

где Qg - тепловой поток, проникающий в со- суд для хранения (криотанк);

г н 2- теплота парообразования водорода, ^н = 450 кДж/кг;

Мн20 — масса водорода в начале хране- ния;

М^ - масса водорода в конце хранения.

Известно, что сосуды емкостью до

5000 м3 теряют водорода от 0,02 до 0,3 % в сутки за счет иго испарения и стравления.

Проведем приблизительную оценку условий хранения. Допустим, что криотанк имеет шарообразную идеальную форму с радиусом RT, снаружи, покрытую слоем теплоизоляции с термическим сопротивлением R. Масса сжиженного водорода, при полном заполнении танка

Мн2=^Pн2пRт, кг, (5) где рн - плотность сжиженного газа, которая зависит от температуры и давления (см. (1), рис.2), кг/м3. Для водорода, имеющего низкую температуру кипения при относительно высоких давлениях) уравнение (1) можем записать в виде: р

Рн 2 = 77' (6)

гн21н2 - Ьр где р - давление в криотанке, Па;

Гн - удельная газовая постоянная водо рода, Гн2=4,125 КДж/(кг К).

Количество образующегося отпарного водорода тн2, кг/ч, прямо пропорционально количеству теплоты, поступающей через тепловое ограждение площадью ST, м2.

5т = 4^RT2. (7)

Получим:

4nR 2 , тн2=^-(Т.-Тн2>3600, № где Тн, Тн2 - температура наружного воздуха и температура хранения водорода, примем: Тн = 293 К, Тн2 = 20,28 К ;

R - коэффициент термического сопротивления;

Г - скрытая теплота парообразования водорода Г = 450 кДж/кг.

Определим радиус криотанка RT через его объем ИТ, м 3 , подставим в уравнение (8), после преобразования получим массу испаряющегося водорода в час.

И2 , .

™н 2 = 1°' 4 R^ (Т. .J — (9)

Таблица 2 – Параметры сжиженных газов

|

Наименование |

Плотность в нормальных условиях, Р, кг/м3 |

Скрытая теплота парообразования, Г, кДж/кг |

Температура кипения в нормальных условиях, Т к , К |

Удельная газовая постоянная, г, кДж/(кг К) |

Ковалюм, м3/кг |

Интенсивность испарения, %/ч |

|

Водород (Н2) |

0,09 |

450 |

20,28 |

4,125 |

0,013 |

0,059 |

|

Метан (СН4) |

0,67 |

510 |

112 |

0,519 |

0,0026 |

0,025 |

|

Амиак (NH3) |

0,80 |

1373 |

240 |

0,488 |

0,001 |

0,006 |

|

Гелий (Нe) |

0,18 |

23 |

4,2 |

2,078 |

0,006 |

0,134 |

В зависимости от наличия свободного объема И0, в течение времени над свободной поверхностью будет нарастать избыточное давление. При увеличении давления до предельного уровня р произойдет сброс части газа в атмосферу или в специальный резервуар, позволяющий его хранение в газообразном или связанном состоянии.

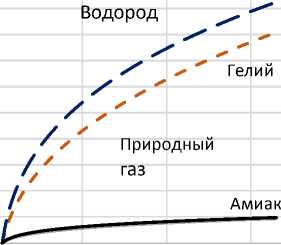

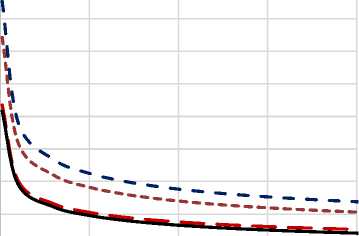

На рисунках 5, 6 приведены сравнительные значения времени достижения критических давлений для различных газов, хранящихся в сжиженном состоянии при температурах кипения в криотанках, заполненных на 90%. Из графиков следует, что для водорода это время несравнимо меньше, чем для метана и аммиака, практика хранения и транспортировки которых уже отработана.

Расчеты, проведенные по формулам (3– 8), представленные таблицей 2, показывают, что потери при хранении водорода могут значительно превышать потери хранения других сжиженных газов. Например, при отпаривании водорода 0,059% от массы в сопоставимых условиях тепловой защиты происходит 0,025% массы метана и около 0,006% аммиака. Только у гелия это значение намного больше и составляет 0,134 % массы.

Предельное давление, МПа

H2 CH4 NH3 He

Рисунок 7 – Время достижения давления сброса при хранении сжиженных газов в равных теплозащитных условиях при температуре кипения

Водород можно транспортировать к месту его использования в газообразном или жидком состояниях. Проблемы транспортировки на дальние расстояния в сжиженном состоянии, как мы видим, связаны с необходимостью высокой теплоизоляции, которую сложно обеспечить пассивными методами – необходимы криогенные источники, требующие значительных за- трат энергии. При этом, с целью снижения потерь водорода, танк заполняют на 0,97 – 0,7 объема, оставляя пространство для отпарного газа.

Транспортировку газообразного водорода можно производить по трубопроводным системам, причем рассматриваются варианты

Заполнение криотанка

NH3 CH4 H2 He

Рисунок 8 – Время достижения давления р=3,0 МПа от степени заполнения криотанка как специальных, так и используемых ранее для транспортировки углеводородных смесей. Например, известны трубопроводные системы в США компаний Air Products, Praxair, Air Liquide, BOC Group (Калифорния, Техас, Луизиана, Индиана) [10]. В настоящее время в мире имеется около 16 тыс. км водородных трубопроводов. Как правило, водородные трубопроводы большой длины, эксплуатируются под давлением от 0,5 до 10 МПа, распределительные сети имеют меньший диаметр труб и работают под низким давлением (в США р = 0,03…1,4 МПа). При таких давлениях плотность природного газа в 7 – 8 раз превышает плотность водорода, в то время как удельная теплота сгорания почти в три раза выше у водорода. Следовательно, эквивалентное использование трубопроводных магистралей при прокачке через них водорода возможно при увеличении скорости в 2,0 – 2,5 раз.

Процент заполнения, как правило уменьшают с увеличением расстояния (времени) транспортировки. Проблема сброса может быть решена переводом транспортных средств на отпарной водород.

При транспортировании газообразного водорода требуются баллоны высокого давления. Применяются обычные стальные баллоны, которые предназначены для хранения водорода с давлением до 20 МПа. Масса водорода в таких баллонах составляет не более 1,5% (мас.), а объемная плотность хранения – 10…12 кг/м3. В самых современных баллонах, выполненных из армированного пластика, масса водорода составляет ~2–3 % от массы баллона. Титановые баллоны применяются для хранения водорода под давлением до 40 МПа. Композитные баллоны, выполненные из углепластика с внутренним пластмассовым или металлическим лейнером, применяются для хранения и транспортирования водорода, сжатого до давления 70 МПа.

Перспективным для транспортирования газообразного водорода является относительно безопасная технология хранения в носителях: в микросферах, капиллярных структурах, различных модифицированных металлорганических каркасных структурах, супрамолекулярных структурах на основе углеродных нанотрубок, графенового материала и других адсорбентов. Кроме того, можно применить твердые или жидкие носители, которые содержат водород в связанном виде, таких как: гидриды металлов, наноструктуры, жидкие углеводороды и другие богатые водородом соединения.

0 20 40 60

Давление, МПа

Рисунок 9– Отношение плотностей метана и водорода

Учитывая, что в трубопроводах низкого давления (0,1 МПа и ниже) скорость газа составляет 10 м/с, а в магистральных (6…8 МПа) – в два раза больше, то при одинаковых диаметрах труб она должна достигать соответственно 25 и 50 м/с.

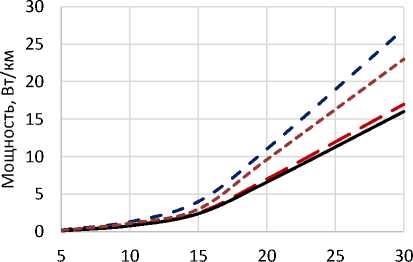

На рисунках 10 и 11 приведены расчет-

ные зависимости, характеризующие энергетические потери при транспортировке газов трубопроводом диаметром 0,5 м, рассчитанные по формулам:

N = W • Др,

где

где

W - объемный расход газа, м3/с. w=^-v, 4

v - скорость, м/с;

D - диаметр трубы;

Др - потери давления по длине трубы.

На основании формулы Дарси-Вейсбаха:

L Др = А~^

pv

где

Л = 0,316/VRe;

Re - число Рейнольдса.

pvD Re = -—

R

где

r - динамическая вязкость газа, Па-с.

50 О

40 о

0 5 10 15 20

Давление, МПа

NH2 CH4 NH3 HE

Рисунок 10 - Потери мощности в зависимости от давления транспортируемого газа (при п=20 м/с)

Скорость, м/с

H2 CH4 NH3 He

Рисунок 11 - Потери мощности в зависимости от скорости транспортируемого газа (при р=10 МПа)

Удельная стоимость транспортировки водорода снижается с увеличением дальности. Так, при увеличении расстояния с 8 до 100 км стоимость снижается на порядок.

Известно [10], что при транспортировке природного газа через каждые 100…120 км расходуется примерно 0,3 % объема перекачиваемого природного газа на компрессорных станциях для поддержки движения. Учитывая, что энергоемкость водорода в 2,8 раз выше чем природного газа (метана), а затрачиваемая мощность выше примерно в 1,5 раз (см. рис. 10, 11), можем считать транспортировку водорода тру- бопроводом эффективной. Поскольку строительство газопроводов для транспортировки водорода дорогостоящее, то на первоначальном этапе можно применять единую систему газоснабжения, принадлежащую ПАО «Газпром», связывающую сегодня более 80 тыс. населенных пунктов более 160 тыс. км магистральными газопроводами.

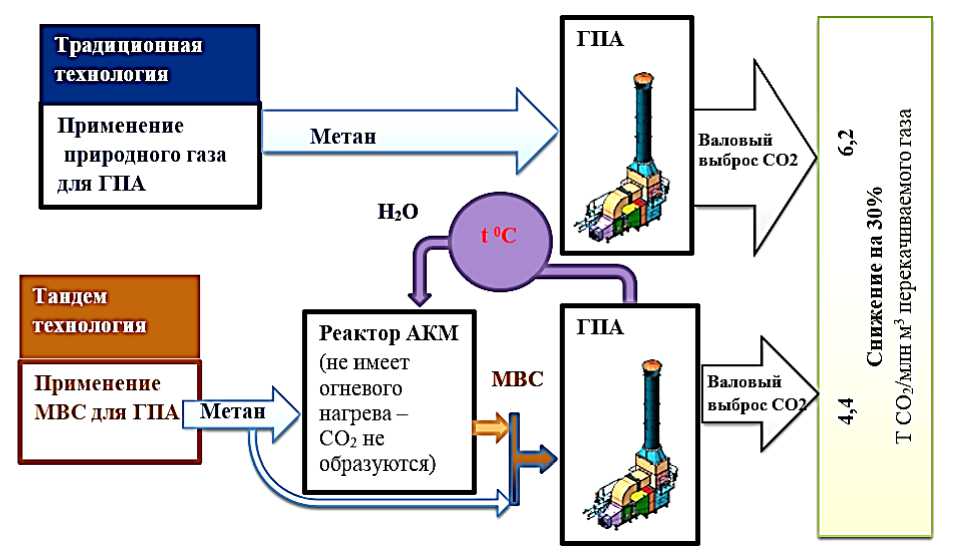

Перспективными направлениями на сегодняшнем в НИОКР ПАО «ГАЗПРОМ», в отношении применения низкоуглеродных топлив, является производство и использование метановодородных смесей для собственных энергетических нужд в целях снижения углеродного следа от поставок газа. Опыты показывают, что с повышением содержания водорода в МВС горение смеси становится более устойчивым при нормальном давлении, причем МВС сгорает при значительном содержании в ней водяных паров (20 - 30%), что увеличивает количество генераторных газов и эффективность при применении ее в качестве топлив ГПА. При этом интеграция технологий утилизации теплоты уходящих газов и АКМ позволит создать газотурбинную установку нового типа с высокими энергетическими и экологическими показателями (технология «Тандем», рис. 12). Увеличение мощности газотурбинной установки по сравнению с базовой ГТУ может составить до 70 - 80%, снижение расхода топлива - до 35 - 40% [33]. Для перспективных ГТУ коэффициент эффективного использования теплоты сгорания топлива должен достигать величины порядка 80 % и более, в том числе на уровне 34…36 % для выработки мощности на валу нагнетателя, а остальное за счет рационального использования теплоты отходящих газов. Решению задачи по наиболее полному использованию теплоты отходящих газов ГТУ посвящено много работ, но и в настоящее время эта задача остается для отрасли весьма актуальной и требует своего дальнейшего комплексного решения.

Анализ построенных зависимостей показывает также целесообразность хранения и транспортирование водорода на дальние расстояния в форме аммиака (возможно также в виде метанола, этанола в следствие высокой плотности объёмного содержания водорода в этих соединениях. Основные соотношения:

1 м3 Н2 (г) * 0,66 м3 NH3

-

* 0,75 дм3Н (ж);

-

1 т NH3 * 1975 м3 Н2

+ 658 м3 N2 - 3263 МДж;

2NH3 ~ N2 + 3Н2 - 92 кДж.

СН3ОН ~ СО + 2Н2 - 90 кДж Н2О + СН3ОН ~ СО2 + 3Н2 - 49 кДж.

Рисунок 12 – Сравнение традиционной технологии и технологии «Тандем»

Заключение

Водород – самое дорогое топливо, при том, что водородные силовые установки для еще находятся в стадии разработки.

Широкое применение водорода в энергетике станет возможным при наличии первичного источника энергии, позволяющего наладить его низкоуглеродное производство, а также при комплексном подходе к решению проблем хранения, транспортировки и использования в энергетических установках.

Список литературы Технологические особенности адаптации энергетического бизнеса к низкоуглеродной мировой экономике

- Климатическая повестка: версия 2.0. Режим доступа: https://energypolicy.ru/klimaticheskaya-povestka-versiya-2-0/energetika/2021/14/16.

- Клементовичус, Я.Я. Анализ стратегий по адаптации глобальных энергетических компаний - конкурентов и партнеров пао "ГАЗПРОМ" к тренду низкоуглеродной экономики// Я.Я. Клементо-вичус, Н.С. Сараханова, Е. Б. Абдалова и др./ Отчет о НИР/НИОКР. Изд-во СПБГЭУ -2021 г. - 1124 с.

- Паспорт программы инновационного развития ПАО "Газпром" до 2025 года. Источник: ttps://www.oknogazprom.ru/fileadmin/f/seminars/2018/presentations/GAZPROM.pdf.

- Источник: Экологический отчет ПАО "Газпром". Режим доступа: https://www.gazprom.ru/f/posts/57/982072/gazprom-environmental-report-2020-ru.pdf.

- Практическое применение мембранного разделения газовых смесей Режим доступа:http://chemanalytica.com/book/novyy_spravochnik_khimika_i_tekhnologa/10_protsessy_i_ apparaty_khimicheskikh_tekhnologiy_chast_II/7118.

- Роль российского природного газа в развитии водородной энергетики. URL: https://energypolicy.ru/o-aksyutin-a-ishkov-k-romanov-r-teterevlev-rol-rossijskogo-prirodnogo-gaza-v-razvitii-vodorodnoj-energetiki/gaz/2021/12/25.

- "Водородная экономика" - перспективы пере-хода к альтернативным энергоносителям и возможности экспорта для России. Центр экономиче-ского прогнозирования Газпромбанка. - URL: https://investvitrina.ru/articles/ makroekonomicheskii-obzor-vodorodnaya-ekonomika-perspektivy-perehoda-k-alternativnym -energonositelyam -i-vozmozhnosti-eksporta-dlya-rossii.

- Водород у ворот Как Россия пытается выйти на новый рынок/ Коммерсантъ/ URL: https://www.kommersant.ru/doc/4521376?utm_source=vybor&utm_medium=email&utm_campaign=newsletter.

- Водородная энергетика. Хранение водорода. Режим доступа: http: // Codingrus. ru/readarticle.php? article_id=375).

- Алексеева О. К., Козлов С. И., Фатеев В. Н. Транспортировка водорода // Транспорт на альтернативном топливе. 2011. №3 (21). URL: https://cyberleninka.ru/article/n/transportirovka-vodoroda (дата обращения: 22.08.2022).