Технологические возможности процессов механизированной финишной обработки деталей с применением автоматических стационарных установок

Автор: Чапышев Александр Петрович, Иванова Ална Владимировна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Статья в выпуске: 1-5 т.16, 2014 года.

Бесплатный доступ

Приведены технологические возможности повышения качества деталей авиационной техники при использовании механизированных методов финишной обработки деталей, таких как виброабразивная обработка, обработка с применением щёточных машин, а также слесарная обработка с применением промышленного робота.

Финишная обработка, заусенец, фаска, зачистка, виброабразивная обработка, абразивные щётки

Короткий адрес: https://sciup.org/148203001

IDR: 148203001 | УДК: 621.923.9

Текст научной статьи Технологические возможности процессов механизированной финишной обработки деталей с применением автоматических стационарных установок

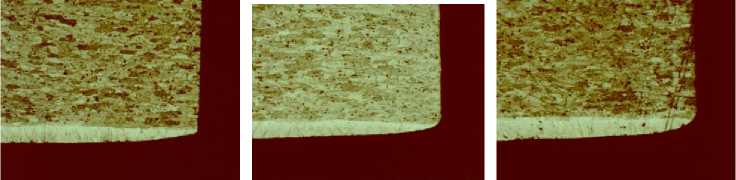

Для всех деталей авиационной техники, изготовление которых выполняется с применением процесса резания (в зависимости от обрабатываемого материала и способа обработки) характерно возникновение ликвидов – заусенцев и грата (рис. 1). Кроме того, к ликвидам принято относить материал, подлежащий удалению с заострённых кромок без заусенцев (грата). Ликви-ды ухудшают потребительские свойства деталей, затрудняют процессы сборки и нанесения покрытий, создают опасность травматизма при работе с деталями. Геометрические параметры ли-квидов зависят от материала деталей и способа их механической обработки. Требуемым результатом процесса их удаления (финишной обработки) в подавляющем большинстве случаев является формирование радиуса или фаски на обработанных кромках.

а) б)

Рис. 1. Заусенцы на кромках в области выхода фрезы из материала после фрезерования плоскости с использованием фрезы Sandvik Coromill R790: а) титановый сплав ВТ20, б) алюминиевый сплав В95

Ручное удаление ликвидов с деталей, притупление острых кромок (слесарная операция) существенно увеличивает продолжительность технологического цикла их изготовления, а также предполагает влияние человеческого фактора на качество финишной обработки. Использование для этих целей автоматизированного оборудования в зависимости от конструктивных особенностей и габаритов деталей на сегодняшний

Иванова Алёна Владимировна, аспирантка день предполагает ряд направлений с использованием стационарных установок. Отработка режимов достаточно часто затруднена сложной геометрией деталей, для которых характерно наличие острых кромок с ликвидами, как с низкой, так и с высокой «доступностью» для обрабатывающей среды (либо режущего инструмента).

Требуемые значения фаски или радиуса скругления кромок после финишной обработки характеризуются разбросом значений А. Критерием соответствия детали требованиям является соответствие верхней ( R max ) и нижней ( R min )

границ Δ допустимому диапазону, регламентируемому конструкторской или нормативной документацией (в ОСТ 100022-80 R min = 0,1 мм , R max = 0,4 мм). Производственный опыт показывает, что радиус скругления кромок с низкой «доступностью» может и не достигнуть требуемой нижней границы R min . В этом случае деталь подлежит ручной слесарной доработке.

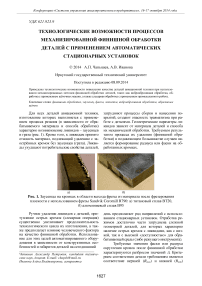

С целью разработки методики повышения качества процесса финишной обработки с применением специализированных стационарных установок были проведены исследования, целью которых явилось снижение объема ручной доработки деталей сложной формы с наличием «труднодоступных» кромок. Исследования были проведены на образцах из алюминиевого (В95) и титанового (ВТ20) сплава, полученных методом фрезерования из плиты (рис. 2). Контроль результатов процесса для всех образцов был выполнен по схеме, показанной на рис. 3. В качестве результата измерений радиуса приняты средние значения для данных, полученных по 5 точкам.

Рис. 2. Тестовые образцы из сплава В95 и сплава ВТ20

А 2

А 3

E 1

Рис. 3. Схема расположения контролируемых кромок на тестовом образце

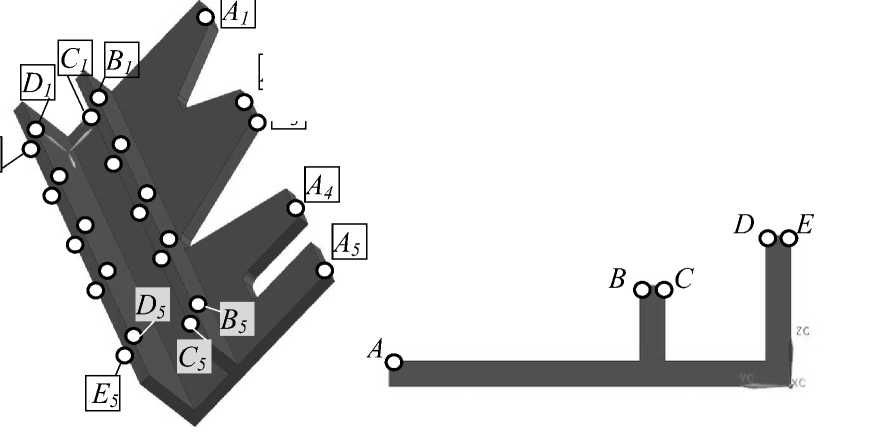

Обработка первой партии образцов каждого из сплавов была выполнена виброабразивным методом. Данный метод эффективен для мелких деталей, погружаемых в вибрирующий контейнер с абразивным наполнителем (абразивные гранулы, чипсы) (рис. 4). Циркуляция смеси деталей и наполнителя приводит к срезанию материала преимущественно с области сопряжений их поверхностей (острых краёв). Производительность определяется частотой и амплитудой колебаний контейнера. Для её увеличения данные параметры принимают максимальными из допустимых конструкцией установки. Варьируемым параметром в этом случае является время процесса. Предельным временем обработки является момент, когда «легко доступные» для абразивного наполнителя кромки получают максимально допустимый радиус скругления ( R max ).

Если в этом случае «труднодоступные» кромки не достигают минимально допустимого радиуса ( R min ), то деталь подлежит ручной доработке. Несомненно влияние размера и формы тел абразивного наполнителя на степень «доступности» тех или иных кромок [1]. В нашем случае учтём, что на практике подбор формы и размеров абразивных тел наполнителя индивидуально для каждой детали не выполняют, а отработку процесса выполняют на одном-двух типовых представителях всей их номенклатуры.

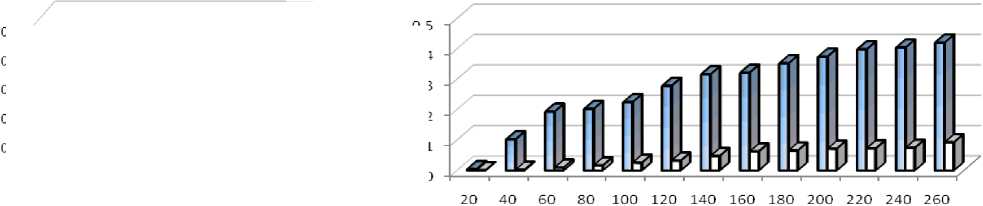

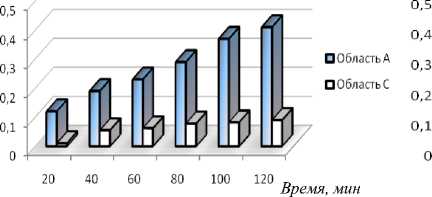

Условия обработки (рис. 5) соответствующих образцов показаны в таблице 1. Время обработки было принято из условия достижения одной из «легко доступных» кромок верхней границы диапазона радиуса скругления (Rmax ). Измерения радиуса выполняли через каждые 20 минут обработки с промежуточной мойкой и сушкой образцов сжатым воздухом. Сравнительному анализу был подвергнут результат измерения (рис. 6) радиуса скругления кромок, полученный кромках в области А и С образца соответственно (рис. 7). Радиус кромок в областях B,D,E принимал промежуточные значения между показаниями, полученными для областей А и С. Динамика изменения радиуса кромок показана на рис. 7.

б)

Рис. 4. Абразивный наполнитель, используемый при обработке образцов:

а) на полимерной связке для обработки образцов из алюминиевого сплава, б) на керамической связке для обработки образцов из титанового сплава

Рис. 5. Процесс виброабразивной обработки образцов из сплава В95

Условия обработки (рис. 5) соответствующих образцов показаны в таблице 1. Время обработки было принято из условия достижения одной из «легко доступных» кромок верхней границы диапазона радиуса скругления ( R max ). Измерения радиуса выполняли через каждые 20 минут обработки с промежуточной мойкой и сушкой образцов сжатым воздухом. Сравнительному анализу был подвергнут результат измерения (рис. 6) радиуса скругления кромок, полученный кромках в области А и С образца соответственно (рис. 7). Радиус кромок в областях B,D,E принимал промежуточные значения между показаниями, полученными для областей А и С . Динамика изменения радиуса кромок показана на рис. 7.

Таблица 1. Условия виброабразивной обработки тестовых образцов первой стадии испытаний при частоте и амплитуде колебаний контейнера 21 Гц и 5 мм соответственно

|

Обрабатываемый материал |

Тип абразивного наполнителя |

Время обработки |

|

алюминиевый сплав В95 |

RKV25K |

120 |

|

титановый сплав ВТ20 |

RXX20/30S |

240 |

R, мм

Время, мин

R, мм

а) б)

Рис. 7. Изменение радиуса кромок тестового образца, характеризуемых различными технологическими условиями в процессе вибрационной абразивной обработки: а) сплав В95, б) сплав ВТ20

Рис. 6. Измерения кромок обработанных тестовых образцов профилометром Taylor Hobson Form Taylsurf

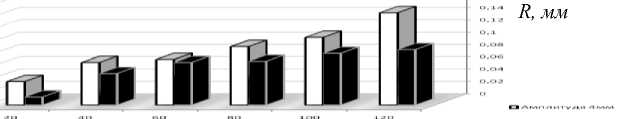

При достигнутой верхней границе допустимого диапазона значений радиуса в области А кромка образца в области С не достигает нижней границы диапазона как для тестового образца из алюминиевого, так и титанового сплавов (Rmin составил 0,09 и 0,092 соответственно). Учитывая, что варьирование параметрами процесса изменит условия циркуляции абразивного наполнителя, в следующей серии экспериментов было выполнено снижение амплитуды колебаний контейнера с 5 мм до 4 мм и 3 мм при прочих равных условиях. Измерения радиуса кромок показали, что радиус кромки в областях А и Е с использованием уменьшенных значений амплитуды снижается на 23,7% и 16,2% соответственно для алюминиевого и титанового сплавов. Для кромки в области С (рис. 8) значение радиуса в этом случае попадает в требуемый диапазон только для амплитуды колебаний контейнера 4 мм. Использование амплитуды 3 мм показало недостаточную производительность для кромок в области С и не позволило достичь требуемого результата на всём исследуемом диапазоне времени обработки.

Таким образом, путём варьирования амплитудой колебаний контейнера без необходимости увеличения машинного времени в ходе экспериментальных исследований было установлено: повысилось качество обработанных тестовых образцов; исключена необходимость ручной доводки деталей с геометрией конструктивных элементов, аналогичных исследованным тестовым образцам; снижено негативное влияние динамических явлений на конструкцию установки для виброабразивной обработки.

Рис. 8. Результат измерений «труднодоступной» кромки в области С на тестовом образце, обработанном с применением скорректированной амплитуды колебаний контейнера: а) сплав В95, б) сплав ВТ20

С использованием той же геометрии тестовых образцов были исследованы технологические возможности повышения качества для процесса финишной обработки вращающимися абразивными щётками (рис. 9), применяемого для деталей, имеющих большие габариты в одной плоскости (панели). Наиболее технологичный инструмент для щёточной обработки выполняют из шлифовальной шкурки [2]. Базовым параметром процесса удобно назначать подачу щёток относительно детали, которую принимают максимальной из допускаемых характеристик щёточной установки. Выбор же частоты вращения щёток и осадки выполняется по уже упомянутым при рассмотрении виброаб-разивной обработки критериям (Rmax,Rmin ,Δ).

Рис. 9. Финишная обработка с применением щёточной установки FLADDER 400/GYRO

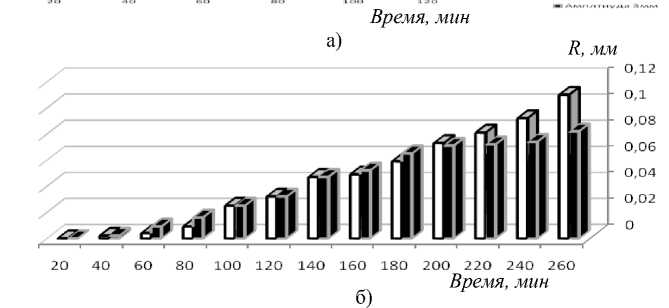

Исследования были выполнены для той же геометрии образцов (рис. 2) на щёточной установке FLADDER 400/GYRO. Для условий предельно допустимой конструкцией установки подачи (6 м/мин) условие соответствия радиуса кромки в области E максимальному значению радиуса Rmax=0,4 мм скругления кромки из допустимого диапазона для образца из сплава В95 была определена частота вращения щёток 550 об/мин (рис. 10). Для образца из титанового сплава аналогичный результат был достигнут на подаче 4,5 м/мин.

Рис. 10. Динамика изменения радиуса кромок характерных областей тестового образца при подаче щёток 6 м/мин и осадке ворсин 5 мм

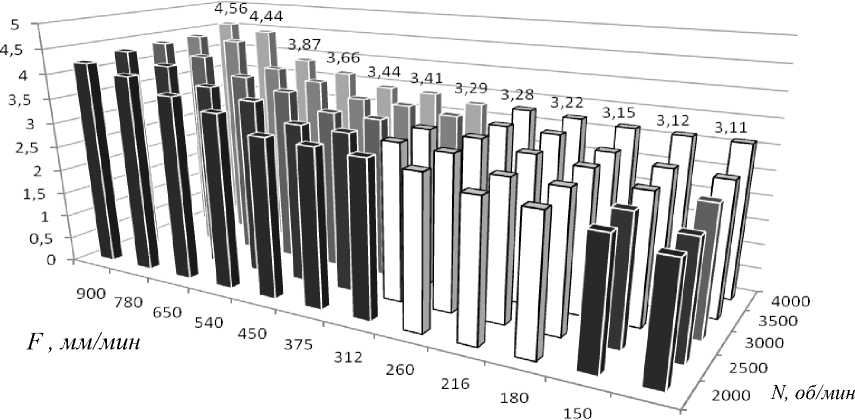

Как видно из графика (рис. 10), а также из результата анализа металлографических изображений сечения кромок (рис. 11), для кромки в области С принятое сочетание технологических параметров для частот вращения 520-550 об/мин обеспечивает недостаточный радиус скругления кромок. Отрицательное влияние на условия работы ворсин в области С оказывает рядом распложенный конструктивный элемент (области D и Е ), являющийся препятствием для их доступа к кромке. Степень воздействия ворсин на кромку в области С в этом случае недостаточна из за отклонения в траектории их движения при взаимодействии с соседним конструктивным элементом.

В нашем случае внимания заслуживает диапазон частот вращения щёток от 405 до 520 об/мин, для которого согласно зависимости (рис. 10) удовлетворены требования к геометрии кромок во всех рассматриваемых областях образца. При анализе формы кромок образцов в области С ,обработанных с частотами, расположенными ближе к верхней границе данного диапазона (520 об/мин), выявлены искажения формы кромки из за преимущественного динамического воздействия ворсин не на кромку, а на смежную с ней плоскость конструктивного элемента (рис. 12). Более того, на 5% от общей длины за кромки наблюдались остаточные заусенцы (рис. 12г ) .

Рис. 11. Металлографическое изображение кромки образца из сплава В95 в области С , обработанного с частотой вращения щёток в диапазоне 520-550 об/мин

а) б) в)

г) д) е)

Рис. 12. Искажение формы кромки по причине некорректного характера взаимодействия ворсин с кромкой образца (а-в – сплав ВТ20, г-е – сплав В95)

Для диапазона частот 450-400 об/мин характер взаимодействия ворсин с кромками приводит к снижению влияния соседнего конструктивного элемента на форму кромки. Форма обработанной кромки при использовании частот данного диапазона характеризуется существенным уменьшением искажений (рис. 13). Кроме того, в процессе обработки наблюдалось существенное снижение количества разрушений абразивных ворсин (до 70%) из за динамических нагрузок.

а) б)

Рис. 13. Форма кромки для диапазона частот вращения щёток 450-400 об/мин: a) сплав В95, б) сплав ВТ20

Приведенные результаты показывают, что для снижения или полного исключения доли ручного труда, а также повышения качества при финишной обработке с применением щёточных установок необходимо снижать частоту вращения щёток ближе к границе допустимого диапазона. Степень снижения частоты должна быть тем выше, чем ближе расположены смежные конструктивные элементы (подкрепления) и чем больше разность их положения по высоте относительно оси вращения щёток.

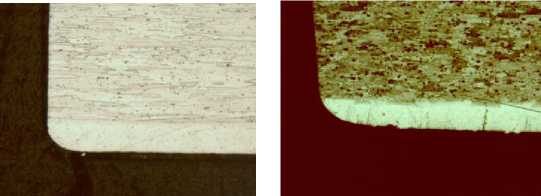

Для крупногабаритных деталей каркаса, имеющих перепады высот более 20 мм оба вышерассмотренных метода неприменимы. Для финишной обработки подобных деталей имеет хорошую перспективу применение промышленных роботов. Работы по разработке данной технологии выполняются с июля 2013 г. на базе исследовательского комплекса, сформированного

НИ ИрГТУ. Технологические возможности метода были исследованы с применением в качестве режущего инструмента твердосплавной борфрезы Garant с типом насечки Z7, установленной в шпиндель робота Kuka KR210 R2700 (рис. 14).

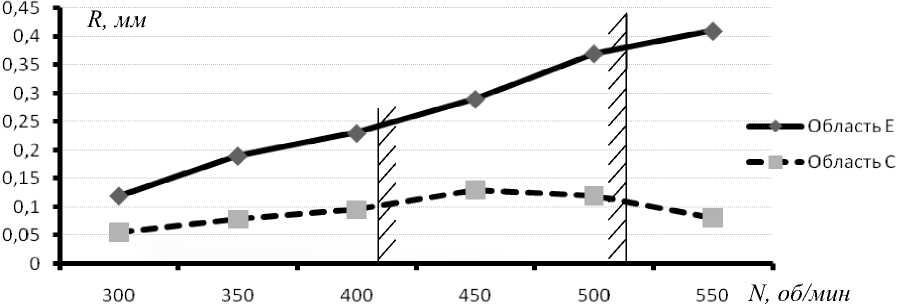

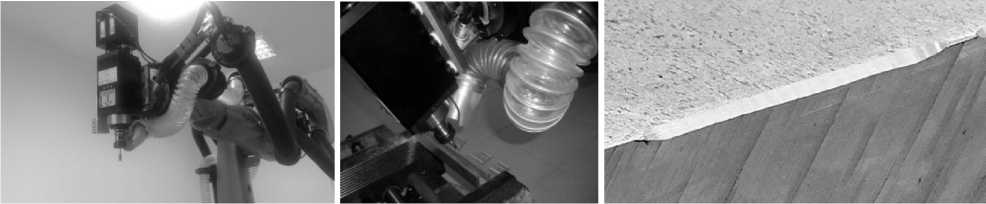

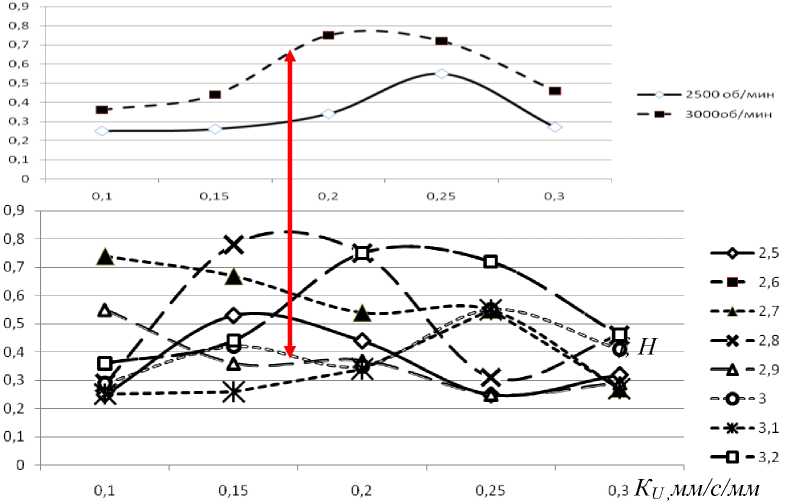

Отклонения пространственного положения обрабатываемых кромок (погрешности базирования на оснастке) могут быть учтены посредством силового датчика, расположенного в «запястье» робота [3, 4]. Регулирование «отклика» системы робота на возникновение подобных отклонений выполняетя посредством коэффициента системы обратной связи KU Контролируемыми показателями являлись размер обработанной фаски (диапазон 0,1-0,4 мм) и шероховатость её поверхности (Ra2,5 – Ra3,2). В ходе исследований различий в результатах обработки прямолинейных кромок в областях образца не выявлено. Результат первой стадии выбора режимов обработки (подача F, частота вращения шпинделя N и сила резания f), обеспечивающих требуемый размер фаски, представлен на рис. 15. Столбцы белого цвета показывают совокупность режимов, обеспечивающих требуемый диапазон значений шероховатости обработанной фаски. Минимально машинному времени соответствует подача 375 мм/мин для частот вращения шпинделя 2500 и 3000 об/мин соответственно.

а) б) в)

Рис. 14. а) промышленный робот Kuka KR210 R2700, б) обработка фаски на тестовом образце, в) обработанная фаска.

f, н

Рис. 15. Режимы обработки кромки с применением промышленного робота (данные для обработки образца из сплава В95, борфреза Garant 540200 А0616 Z7 )

Дальнейшим этапом выбора параметров процесса на второй стадии явилось определение оптимального значения KU. Для этого введено отношение Kc = Rmin /Rmax (с учётом требований размера фаски 0,25 Согласно графиков (рис. 16), совокупность параметров, обеспечивающих максимальную стабильность размера фаски по её длине для принятого значения подачи инструмента является N=2500 об/мин, f=3,2Н, KU=0,212 мм/с/мм. Аналогичный результат для образца из титанового сплава ВТ20 соответственно показал N=2500 об/мин, f=3,8Н, KU=0,15 мм/с/мм. Кс Кс Рис. 16. Зависимости для определения оптимальных сочетаний KU, f и N, обеспечивающих максимальную стабильнсть размера фаски (данные для обработки образца из сплава В95). Выводы: использование результатов данной работы в производственных условиях Иркутского авиационного завода позволило снизить трудоемкость операций финишной обработки деталей в 2-3 раза. *Представленная в рамках данной статьи работа проводится при финансовой поддержке Правительства Российской Федерации (Минобрнауки России) в рамах комплексного проекта «Автоматизация и повышение эффективности процессов изготовления и подготовки производства изделий авиатехники нового поколения на базе Научно-производственной корпорации «Иркут» с научным сопровождением Иркутского государственного технического университета», шифр 2012-218-03-120.

Список литературы Технологические возможности процессов механизированной финишной обработки деталей с применением автоматических стационарных установок

- Бабичев, А.П. Вибрационная обработка деталей. -М.: Машиностроение, 1974. 136 с.

- Гдалевич, А.И. Финишная обработка лепестковыми кругами. -М.: Машиностроение, 1990. 112 с.

- Godwin, Lester E. Programming with Force Control. -Minnesota, 1996. 90p.

- Pires, J. Force control experiments for industrial applications: a test case using an industrial deburring example/J. Pires, G. Afonso//Assembly automation. 2007. Vol. 27, No 2. P.148-156.