Технологические возможности процессов механизированной финишной обработки деталей

Автор: Чапышев Александр Петрович, Иванова Ална Владимировна, Крючкин Александр Владимирович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Статья в выпуске: 6-2 т.15, 2013 года.

Бесплатный доступ

Приведены технологические возможности и ограничения различных механизированных методов финишной обработки деталей, таких, как виброабразивная обработка, обработка с применением щёточных машин (фладдерные системы), а также слесарная обработка с применением промышленного робота.

Финишная обработка, заусенец, фаска, зачистка, виброабразивная обработка, абразивные щётки

Короткий адрес: https://sciup.org/148205682

IDR: 148205682 | УДК: 621.923.9

Текст научной статьи Технологические возможности процессов механизированной финишной обработки деталей

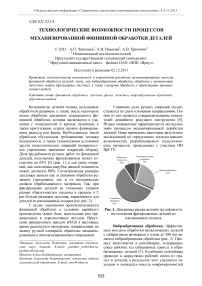

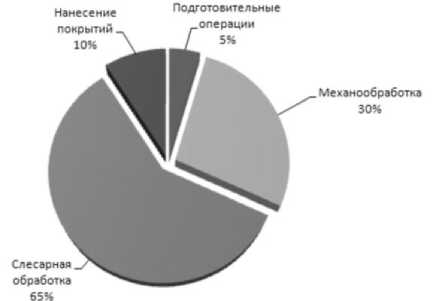

Большинство деталей машин, получаемых обработкой резанием, а также после некоторых видов обработки давлением подвергаются финишной обработке, которая заключается в удалении с поверхностей и кромок заусенцев, а также притуплении острых кромок формированием радиуса или фаски. Необходимость такой обработки обусловлена требованиями техники безопасности, а также техническими условиями других технологических операций (поверхностное упрочнение, нанесение покрытий, сборка). Доля трудоёмкости ручных работ по финишной деталей, получаемых фрезерованием может составлять до 65% [1] (рис. 1), а для таких операций, как штамповка-вырубка данный показатель может достигать 80%. Геометрические размеры заусенцев зависят как от режимов обработки резанием (давлением), так и от механических свойств обрабатываемого материала. Так, при фрезеровании деталей из титановых сплавов размер образующегося заусенца в среднем в 5 раз больше размеров заусенца, характерного для деталей из алюминиевых сплавов (см. рис. 2).

С целью увеличения производительности финишной обработки в условиях серийного производства может быть использован ряд традиционных и перспективных методов. Иркутским авиационным заводом (ИАЗ) в настоящее время реализуется программа, направленная на замену ручной слесарной обработки механизированным и автоматизированным операциями.

Снижение доли ручных операций осуществляется по двум ключевым направлениям. Одним из них является совершенствование показателей лезвийного режущего инструмента [5]. Второе направление характеризуется исследованием процессов механизированной доработки деталей. Ниже приведены некоторые результаты исследований по определению технологических возможностей, разрабатываемых технологических процессов, проведенных с участием НИ ИрГТУ.

Рис. 1. Диаграмма распределения трудоёмкости изготовления фрезерованных деталей из алюминиевых сплавов

Виброабразивная обработка. Эффективным методом обработки металлических деталей с габаритными размерами в плане до 300 мм является виброабразивная обработка (рис. 3). Процесс выполняется в контейнерах, содержащих смесь рабочих тел (абразивных гранул) и обрабатываемых деталей [1]. Колебания контейнера приводят к циркуляции рабочей смеси из гранул и деталей, в результате чего удаляются заусенцы и снижается высота микронеровностей на обработанных поверхностях. Преимуществом данного метода обработки является получение радиусных кромок, а также применимость к деталям любой формы и сложности геометрии.

Рис. 2. Исходное состояние кромок фрезерованных деталей (на примере титанового сплава)

Оборудование и расходные материалы представлены на рынке как зарубежными (Rosler, Walter Trowal), так и отечественными (ОАО НИАТ) разработчиками. Производительность процесса виброабразивной обработки определяют частота и амплитуда колебаний контейнера, которые в большинстве случаев являются неизменными. Выбору в зависимости от технологических условий подлежит время обработки деталей. Время, необходимое для получения заданного радиуса закругления кромок комплексно зависит от характеристик абразивных тел (зернистость абразива, форма и размеры гранул), а также от материала и геометрии обрабатываемых деталей.

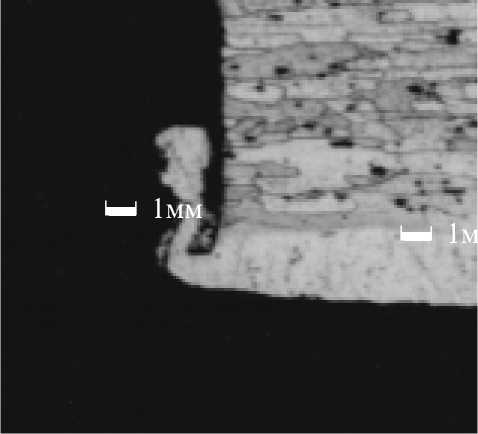

Рис. 3. Виброабразивная обработка деталей

Для сравнительной оценки эффективности виброабразивной обработки были проведены опытные работы, которые заключались в обработке образцов-пластин с размерами 50×70×10 мм на установках фирмы Rosler. Для деталей из титановых сплавов использовались с гранулы на керамической связке RXX20/30S, для алюминиевых деталей – гранулы на полимерной связке RKV25K. Обработка выполнялась в течение 40 минут с промежуточными измерениями радиусов обработанных кромок профилографом Hommelwerke T8000. Полученные результаты в виде зависимостей радиусов кромок от времени обработки (рис. 4) легли в основу программного обеспечения для определения технологических параметров виброабразивной обработки. Исследования показали, что сплавы на одной основе характеризуются сходной динамкой изменения радиуса обработанной кромки во времени. Отклонение величины радиуса кромки от среднего значения для алюминиевых сплавов (рис. 5) не более 0,2 мм.

Радиус скругления, .„.»

. Поперечные внешние кромки •

Продольные внешние кромки I

Поперечные кромки в углублении Продольны^ кромки в углублении \

Время, .чин 4С

Рис. 4. Определение потребного времени виброабразивной обработки (на примере образца из алюминиевого сплава Д16Т. Условия обработки: гранулы Rosler RKV25, амплитуда колебаний 10 мм, частота 60 Гц)

Для деталей из титановых сплавов данная величина существенно выше по причине большей величины остаточного заусенца и диапазона ее изменения. Кроме формирования геометрии кромок детали виброабразивная обработка приводит к изменению поверхностной микрогеометрии. Микрорельеф обработанной поверхности характеризуется хаотичным расположением рисок. Наибольший эффект по уменьшению исходной высоты микронеровностей наблюдается на алюминиевых сплавах с низкой твёрдостью.

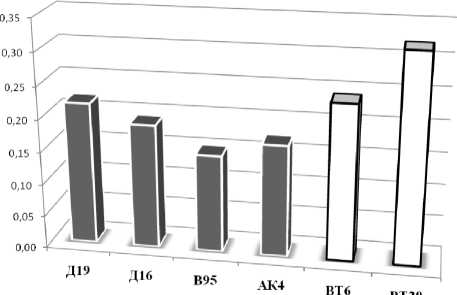

Рис. 5. Изменение радиуса кромки в мм образцов в результате виброабразивной обработки в течение 20 мин. Обработка титановых сплавов ВТ6, ВТ20 гранулами RXX20/30S, алюминивых сплавов Д19,Д16,В95,АК4 гранулами RKV25. Амплитуда колебаний 10 мм, частота 60 Гц

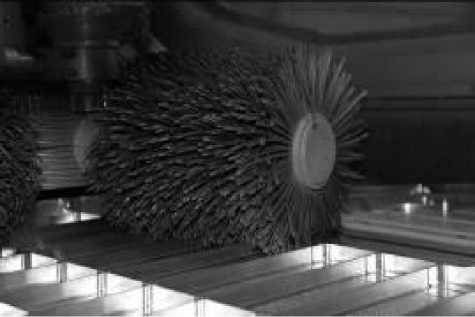

Обработка эластичным абразивным инструментом. Современным решением, применимым к крупногабаритным деталям с габаритными размерами в плане до 12 м является метод обработки вращающимися абразивными щётками, выполненными либо из абразивной шкурки, либо из полимерно-абразивных нитей (рис. 6). Для реализации данного метода датской фирмой Fladder разработаны автоматические стационарные установки, в которых движение подачи щёток в плоскости детали реализовано с помощью подвижного стола. Положение оси вращения абразивной щётки по высоте подлежит настройке перед началом обработки, и при выполнении цикла обработки не изменяется. Необходимая для снятия материала сила резания обеспечивается преимущественно центробежной силой, действующей на отдельные лепестки, а также упругостью лепестков [2]. В зависимости от диапазона высот обрабатываемых кромок выбору подлежат частота вращения щёток n, осадка лепестков t, а также подача движения щёток s относительно детали. Экспериментальная обработка образцов была выполнена на установке Fladder400GYRO с применением наборного щёточного барабана из шлифовальной шкурки из абразивного материала 54С зернистостью P80 на тканевой основе шириной лепестка 5 мм.

Рис. 6. Обработка подкреплённых деталей из алюминиевого сплава абразивными щётками

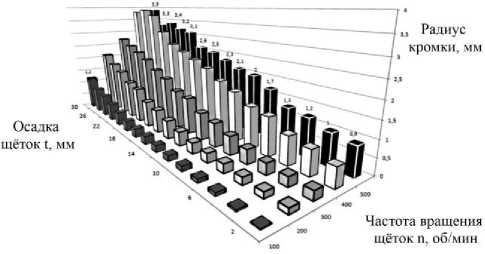

Целью исследования являлось определение режимов обработки, обеспечивающих удаление заусенцев и скругление кромок деталей за один рабочий ход. Работы были выполнены на прямоугольных образцах-пластинах, закрепляемых на плоскости упора, параллельной плоскости стола. Обработку выполняли для фиксированного значения подачи s =3 м/мин, изменяя частоту вращения щёток n =100-500 мин-1 и осадку t =2-30 мм. Полученные результаты показаны на рис. 7. Анализ результатов исследований позволил выявить следующие закономерности. Важным фактором, влияющим на конфигурацию обработанной кромки, является осадка лепестков t. Для деталей из алюминиевых сплавов эффективное удаление заусенцев имеет место при t > 2 мм, для титановых – при t > 5 мм.

Рис. 7. Изменение среднего радиуса обработанных кромок в зависимости от частоты вращения и величины осадки инструмента для образцов из алюминиевого сплава Д16Т

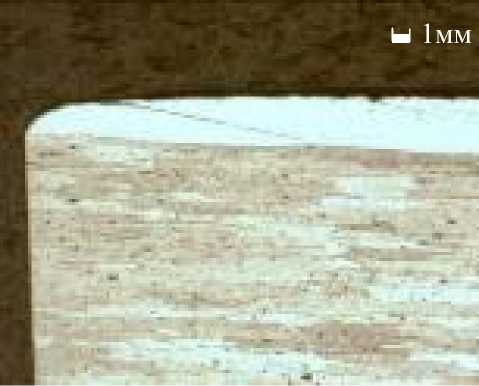

Направление движения инструмента относительно обрабатываемой кромки оказывает влияние на её форму. На рис. 8 показано металлографическое изображение противолежащих кромок образца, обработанного за один рабочий ход. Технологический диапазон осадки кругов для деталей из алюминиевых сплавов составляет t = 4-12 мм. Для титановых деталей t=4-20 мм. При этом необходимо учитывать ограничения по прочности щёточных барабанов, зависящей, как от осадки кругов, так и от частоты их вращения.

Рис. 8. Изображение сечения кромки образца из сплава Д16Т, обработанного с осадкой круга t =2 мм ( D =400 мм, n= 1000 мин-1, f =3 м/мин, зернистость абразива P80)

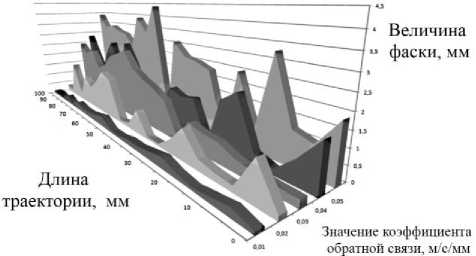

Роботизированная механическая обработка кромок. Под ограничения двух вышеописанных методов обработки кромок подпадают крупногабаритные детали каркаса, имеющие перепады высот более 20 мм. В настоящее время единственно возможным методом обработки кромок таких деталей является ручная слесарная обработка. Механизация и автоматизация такой обработки может быть реализована на основе робототехнического комплекса (РТК). Работы по разработке данной технологии выполняются с июля 2013 г. на базе исследовательского комплекса, сформированного НИ ИрГТУ на основе промышленного робота Kuka KR210 R2700 (рис. 9). Обработка кромок деталей может быть выполнена как лезвийным, так и абразивным (в том числе и эластичным) вращающимся инструментом. Инструмент устанавливается в шпиндель, который ориентируется роботом относительно кромок обрабатываемой детали. Возможные отклонения пространственного положения обрабатываемых кромок (например, вследствие коробления детали) могут быть учтены посредством силового датчика, расположенного в «запястье» робота [3, 4]. Постоянство геометрии обрабатываемой кромки при наличии отклонений определяется величиной коэффициента обратной связи коррекции траектории движения. Результаты исследования по определению данного коэффициента при обработке борфрезой заготовки из алюминиевого сплава Д16Т с отклонением кромки от запрограммированной траектории в 5º представлены на рис. 10.

Рис. 9. Робототехнический комплекс механической обработки кромок деталей

В ходе исследования были определены оптимальные значения коэффициентов обратной связи для отклонений обрабатываемой кромки от запрограммированной траектории в пределах от 3 до 10º, которые составили диапазон от 0,005 до 0,05. Для данных условий разброс значений размера обработанной фаски составил от 0,1 до 0,4 мм, что соответствует требованиям ОСТ1 00022-80.

Рис. 10. Зависимость обработанной фаски от величины коэффициента обратной связи датчика силы при отклонении обрабатываемой кромки 5º ( s =5 мм/с; n =10000 мин-1)

Выводы: освоение и внедрение вышеописанных современных технологических решений обеспечивает значительный технико-экономический эффект. Реализация намеченной программы позволит ИАЗ снизить трудоемкость операций финишной обработки деталей в 2-3 раза.

Представленная в рамках данной статьи работа проводится при финансовой поддержке Правительства Российской Федерации (Минобрнауки России) в рамах комплексного проекта «Автоматизация и повышение эффективности процессов изготовления и подготовки производства изделий авиатехники нового поколения на базе Научно-производственной корпорации «Иркут» с научным сопровождением Иркутского государственного технического университета», шифр 2012-218-03-120.

Список литературы Технологические возможности процессов механизированной финишной обработки деталей

- Бабичев, А.П. Вибрационная обработка деталей. -М.: Машиностроение, 1974. 136 с.

- Гдалевич, А.И. Финишная обработка лепестковыми кругами. -М.: Машиностроение, 1990. 112 с.

- Godwin, L.E. Programming with Force Control. -Minnesota, 1996. 90 p.

- Pires, J. Force control experiments for industrial applications: a test case using an industrial deburring example/J. Pires, G. Afonso//Assembly automation. 2007. Vol. 27, No 2. P. 148-156.

- Савилов, А.В. Современное состояние производства высокопроизводительного режущего инструмента из порошковых быстрорежущих сталей и твердых сплавов/А.В. Савилов, Д.С. Никулин, Е.П. Николаева, А.Е. Родыгина//Вестник ИрГТУ. 2013. №6. С. 26-33.