Технологическое оборудование зерноперерабатывающих предприятий как источник выброса зерновой пыли

Автор: Селиверстов М.В., Болтенков А.А.

Журнал: Международный журнал гуманитарных и естественных наук @intjournal

Рубрика: Технические науки

Статья в выпуске: 9-2 (48), 2020 года.

Бесплатный доступ

Проведен анализ технологического оборудования зерноперерабатывающих предприятий как объекта пылевыделения. Рассмотрен технологический процесс переработки зерна с позиции пылевыделения, а так же приведены концентрации зерновой пыли в системах аспирации от различных видов технологического оборудования. Определен ряд обстоятельств, которые могут привести к формированию вредных и опасных условий труда для здоровья работников зерноперерабатывающих предприятий.

Оборудование перерабатывающих предприятий, технологический процесс, аспирация, зерновая пыль, пылевыделение, значение концентрации пыли в воздухе вредных и опасных условий труда

Короткий адрес: https://sciup.org/170188100

IDR: 170188100 | DOI: 10.24411/2500-1000-2020-11044

Текст научной статьи Технологическое оборудование зерноперерабатывающих предприятий как источник выброса зерновой пыли

В ходе выполнения работы был проведен анализ технологического оборудования зерноочистки и зернопереработки как источника пылевыделения. Согласно полученных данных пылевыделение имеет два направления: пылевыделение в рабочее помещение и поступление пыли в систему аспирации. Пылевыделение, от технологического оборудования поступающее в систему аспирации для предприятий по переработке и хранению зерна, рассматривалось неоднократно [1, 2].

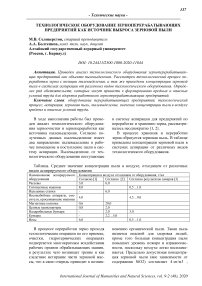

В процессе хранения и переработки зерна образуется зерновая пыль. В таблице приведены концентрации зерновой пыли в системах аспирации от различных видов технологического оборудования.

Таблица. Среднее значение концентрации пыли в воздухе, отходящем от различных видов аспирируемого оборудования

|

Наименование аспирируемого оборудования |

Концентрация в воздухе отходящем от оборудования, г/мл |

||

|

Согласно [1] |

Согласно [2] |

Согласно результатов замеров [3] |

|

|

Рассевы |

3,0 |

6,0 |

|

|

Ситовеечные машины |

8,0 |

0,5…1,0 |

|

|

Вальцовые станки |

- |

6,0 |

|

|

Весовыбойные аппараты, смесители, просеивающие машины |

4,0 |

4,5…9,0 |

|

|

Магнитные колонки |

0,6 |

20,0 |

|

|

Цепные транспортеры |

0,8 |

2,0 |

|

|

Наддробильные бункера |

- |

2,0 |

3,0 |

|

Бункера |

- |

2,2…5,0 |

|

|

Весы |

6,0 |

0,5…1,0 |

|

В процессе переработки зерно проходя технологические операции по его приемке, очистки, гидротермических операциях подвергается многократным воздействиям рабочих органов обрабатывающих машин, в результате чего возникает трение и как следствие истирание части зерновой массы, что в свою очередь приводит к возник- новению органической пыли. Такая пыль является опасной для здоровья людей, кроме того большая концентрация пыли повышает уровень пожаро и взрывоопасности, поскольку воздухе легко воспламеняется. Предельно допустимая концентрация зерновой пыли (вне зависимости от содержания SiO2) составляет 4 мг/м3 , класс опасности III. Выполненный анализ дисперсного состав зерновой пыли показал, что он колеблется в некотором пределе, но в основном характеризуется следующим фракционным составом: частицы с размерами до 1 мкм составляют 8,3%, от 1 до 5 мкм - 16,6%, от 5 до 10 мкм -24,8%, более 10 мкм - 50,3%. Примечательно, что вблизи источника выброса, фракция пыли более 50 мкм достигает 75,6 ... 88,7% по массе [4].

Рассмотрим технологический процесс переработки зерна с позиции пылевыделе-ния. Предварительно очищенная от примесей и мелкого зернового сырья зерновая масса поступает в приемный бункер. Здесь пылевыделение в основном направлено в надбункерное пространство. Основными источниками его возникновения являются транспортирующие и перегружающие устройства. В подбункерном пространстве основные источники пылевыделения это узлы выгрузки и горизонтальные транспортеры.

Затем через автоматические дозаторы зерно подается в сборные винтовые конвейеры и магнитные сепараторы. Как правило, от всех электронных дозаторов не наблюдается пылевыделение.

На следующий этап очистки в сепаратор зерно подается посредством пневмотранспортной сети или через норию.

Если система смонтирована согласно санитарных и технологических требований, то на данном этапе пылевыделение не наблюдается.

Первым этапом очистки является решетное сепарирование, основными рабочими органами которого являются решета, установленные в решетном корпусе, который в свою очередь подвешен к станине на гибких подвесах. Для защиты от пылевы-деления в рабочую зону в сепараторах предусмотрена система аспирации, связанная с общей системой аспирации мукомольного предприятия.

Для выделения минеральных примесей предусмотрен вибропневматический кам-неотборник. На этом этапе очистки также значительного пылевыделения не наблюдается.

Затем, для отделения примесей, зерновок основной культуры по длине, зерновую направляют на дисковые триеры, здесь также не наблюдается значительного пылевыделения.

Очистку поверхности зерна с частичным отделением верхних покровов его оболочки проводят с помощью щеточных и обоечных машин, перед попаданием в которые зерно проходит обработку в магнитных сепараторах.

При щеточной и обоечной обработке зерновой массы наблюдаются значительные пылевыделения в рабочее помещение.

Далее зерно пневмотранспортом подают в аспираторы. Пылевыделение отмечается в районе выпускного патрубка.

Так же значимыми процессами при подготовке зерна к помолу является его увлажнение и последующее отволаживание, в ходе этих технологических операций происходят физико-биологические изменения, которые качественно улучшают мукомольные характеристики зерна. Так же следует отметить, что после проведения увлажнения снижается пылевыделе-ния в рабочее помещение.

Таким образом, проведенная оценка технологического процесса и оборудования зерноперерабатывающих предприятий позволила определить ряд обстоятельств, которые могут привести к формированию вредных и опасных условий труда для здоровья работающих и, следовательно, требующих разработки соответствующих технических решений, направленных на оздоровление труда на зерноперерабатывающих предприятиях:

-

- интенсивное выделение зерновой пыли на этапах производства, что может формировать концентрации пыли, превышающие предельно допустимые и, следовательно, являющиеся факторами риска профессионально-обусловленных заболеваний у работников основных профессий;

-

- планировочные особенности расположения оборудования увеличивают тяжесть труда работающих (многоэтажная компоновка и, как следствие, наличие длительных переходов) и могут усугубить воздействие на организм ведущего неблагоприятного производственного фактора.

Список литературы Технологическое оборудование зерноперерабатывающих предприятий как источник выброса зерновой пыли

- Временная методика расчета плановых показателей по охране атмосферного воздуха зерноперерабатывающих предприятий и элеваторов // ЦНИИТЭИ Минхлебопродукта СССР. - М., 1989. - 39 с.

- Донин Л.С. Справочник по вентиляции в пищевой промышленности. - М.: Пищевая промышленность, 1977. - 352 с.

- Азаров В.Н., Мартьянов В.Н. О дисперсном составе пыли в системах аспирации промышленных предприятий / В.Н. Азаров, О.И. Бессараб, Н.С. Кузнецова и др. // Всерос. науч.-практ. конф. "Аэрозоли в промышленности и в атмосфере". - Пенза, 2001. - С. 65-66. - [Электронный ресурс]. - Режим доступа: http://earthpapers.net/sovershenstvovanie-metodov-rascheta-rasseivaniya-pylevyh-vybrosov-predpriyatiy-stroyindustrii

- Мезенов А.А. Анализ сил, действующих на частицу, движущуюся в криволинейном потоке // Материалы межд. науч.-практ. конференции (Новосибирск, 28-30 марта 2006) "Современные тенденции развития аграрной науки в России". - Новосибирск, 2006. - С. 120-122.