Технология формообразования и правки маложестких деталей раскаткой роликами

Автор: Макарук Александр Александрович, Минаев Николай Владимирович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Статья в выпуске: 6-2 т.15, 2013 года.

Бесплатный доступ

Для расширения технологических возможностей формообразования и правки маложестких подкрепленных деталей представлена раскатка роликами как один из реализованных методов местного пластического деформирования. Показан разработанный инструмент для обработки ребер и полотна подкрепленных деталей раскаткой роликами. Разработана методика расчета технологических параметров процесса.

Раскатка, полотно, ребро, крутка, изгиб

Короткий адрес: https://sciup.org/148202558

IDR: 148202558 | УДК: 621.982.5

Текст научной статьи Технология формообразования и правки маложестких деталей раскаткой роликами

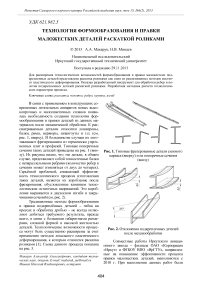

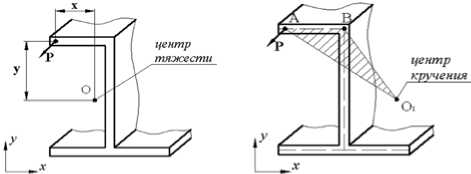

Рис. 1. Типовые фрезерованные детали силового каркаса (вверху) и их поперечные сечения (внизу)

Рис. 2. Отклонения подкрепленных деталей после механообработки

Совместные работы Иркутского авиационного завода – филиала ОАО «Корпорация «Иркут» и ФГБОУ ВПО «ИрГТУ», направленные на повышение эффективности процесса правки маложестких деталей, выполняются с 2010 г. При выполнении данных работ были решены задачи, связанные с конструктивными особенностями и характером отклонений подкрепленных деталей. Во-первых, после раскатки участка детали с несимметричным поперечным сечением с целью получения (устранения) изгиба в одной плоскости в большинстве случаев требуется получение (устранение) изгиба и в перпендикулярной плоскости.

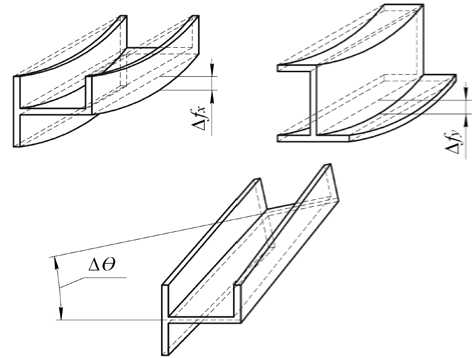

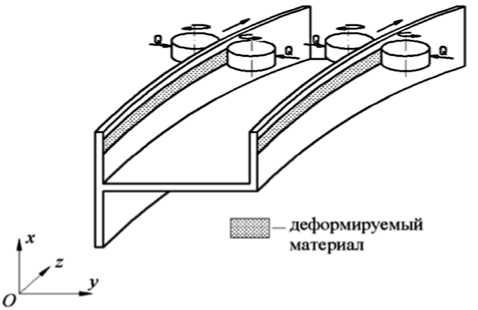

Рис. 3. Схема обработки при раскатке роликами

Во-вторых, обрабатываемые детали имеют продольно-поперечное оребрение с ограниченными размерами карманов, что не позволяет использовать для обработки таких деталей рас-катники, ролики которых расположены внутри корпуса (такие раскатники применяются при правке панелей и профилей с простыми сечениями), и требует разработки инструмента с консольным расположением роликов (за пределами корпуса). Возможность устранения комплекса деформаций рассматриваемых деталей появилась после создания роликовых раскатников для обработки ребер и полотна (см. рис. 4). Рабочее усилие процесса раскатки в данном инструменте создается затяжкой силового болта при помощи динамометрического ключа.

Для определения технологических параметров процесса правки деталей была разработана методика расчета режимов обработки раскаткой роликами с целью получения (устранения) деформации двухосного изгиба с закручиванием. Данная методика использует основные положения теории тонкостенных стержней [2]. Расчет включает следующие основные этапы [3]:

-

- определение характеристик поперечных сечений обрабатываемых деталей;

-

- вычисление значения потребных растягивающих сил, действующих на деталь при раскатке;

-

- определение момента затяжки силового болта раскатника, необходимого для нахождения потребных сил.

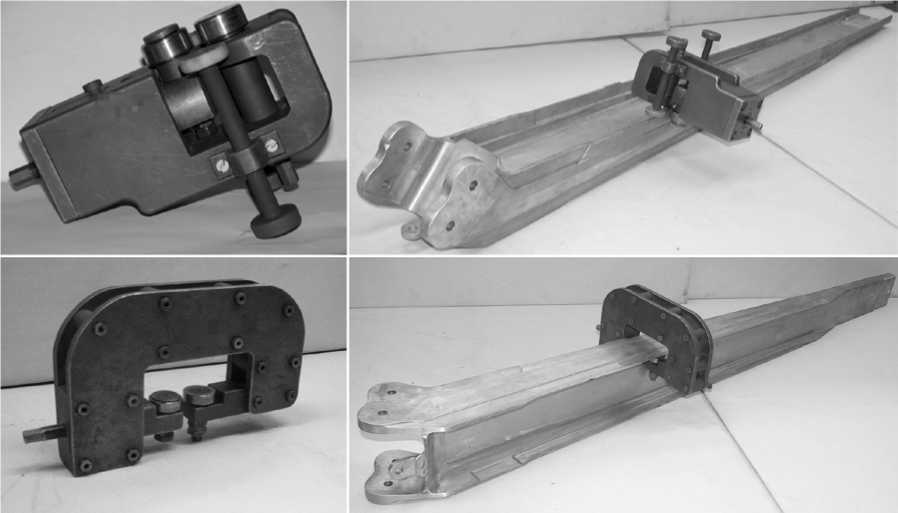

Рис. 4. Разработанный инструмент для обработки ребер (вверху) и полотна (внизу) деталей раскаткой роликами

При вычислении образующихся в процессе раскатки роликами продольных растягивающих сил, необходимых для получения требуемых форм обрабатываемых участков детали, наряду со стандартными геометрическими характеристиками поперечных сечений (моменты инерции и координаты центра тяжести), которые используются при определении кривизны в двух плоскостях, необходимы также крутильные характеристики поперечных сечений

(секториальный момент инерции и координаты центра кручения) – при расчете угла закручивания (см. рис. 5).

Рис. 5. Центры тяжести и кручения несимметричных поперечных сечений

Определение геометрических и крутильных характеристик поперечных сечений обрабатываемых деталей может выполняться с исполь- зованием опций программных продуктов, таких как Unigraphics и Lira Soft. Заданные к получе- нию (устранению) раскаткой роликами дефор- мации (Δfx, Δfy, Δθ) определяются на основе ис- ходных (fxисх,

f yисх ,

θт р ):

θисх) и требуемых (fxтр, fyтр, xисх

- f xтр ; ∆ f y = f yисх

- f ; yтр

∆ θ = θ - θ . исх тр .

После расчета геометрических и крутильных характеристик поперечного сечения, а также устраняемых деформаций обрабатываемого участка детали совместным решением системы уравнений, учитывающей одновременное образование двухосного изгиба и закручивания при действии каждой из приложенных продольных сил, определяется комплекс необходимых растягивающих продольных сил и точек их приложения:

± P ⋅ x ± P ⋅ x ± ... ± P ⋅ x =

11 22 nn

8 EJ

2 x ⋅∆ f x ; a

± P 1 ⋅ y 1 ± P 2 ⋅ y 2 ± ... ± Pn ⋅ yn = ⋅∆ fy ;

a 2 (2)

GJ

P ⋅ ω + P ⋅ ω + ... + P ⋅ ω =- ⋅∆ θ ;

-

11 22 nn 2(1 - ch β l /2)

где Р1, Р2, …, Рn – образующиеся в процессе раскатки роликами продольные растягивающие силы, действующие на участок поперечного сечения детали; x1y1, x2y2,…, xnyn, – координаты точек приложения продольных сил; ω – секториальная площадь (удвоенная площадь сектора O1AB на рис. 5), E – модуль упругости материала детали первого рода; G – модуль сдвига; Jx, Jy – осевые моменты инерции комплексного сечения детали; Jd – момент инерции на кручение поперечного сечения; a – база измерения стрелы прогиба; l – расстояние между поперечными сечениями; β – коэффициент пропорциональности, зависящий от механических свойств материала:

β =

здесь J ω – секториальный момент инерции.

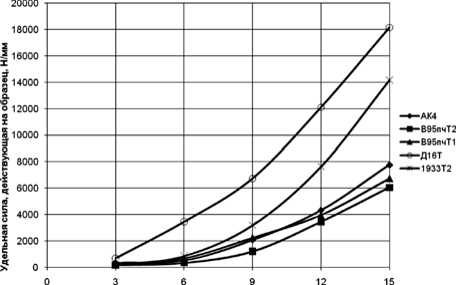

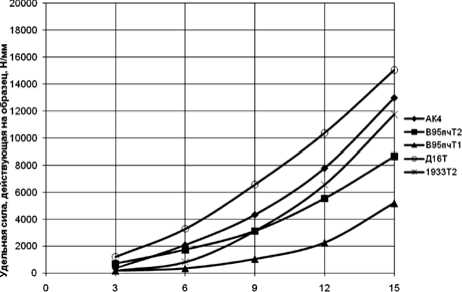

Удельные (на единицу толщины) внутренние силы, действующие на деталь при раскатке роликами, определены опытным путем с помощью образцов в виде пластин, изготовленных из материалов обрабатываемых деталей. Пластины обрабатывались роликами с измерением деформации в зависимости от момента затяжки силового болта раскатника. На основе результатов измерений получены зависимости удельных внутренних сил, возникающих при раскатке, от момента затяжки силового болта, последовательно увеличиваемого при раскатке одного образца и зависимости, полученные при раскатке разных образцов.

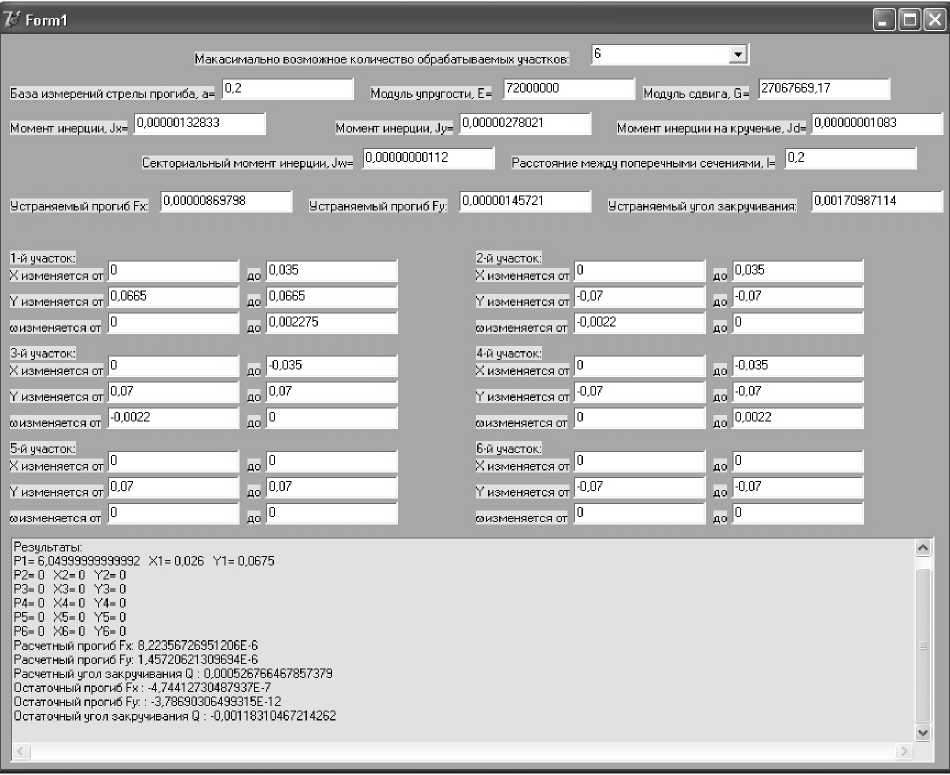

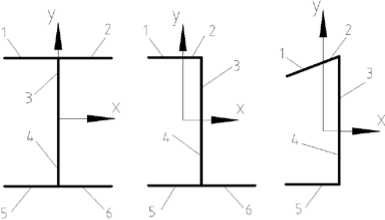

Для автоматизированного расчета растягивающих сил и координат точек их приложения, потребных для получения (устранения) заданного формоизменения детали (изгиба в двух плоскостях и угла закручивания) был разработан программный модуль в среде Borland Delphi 8 (рис. 6а). Для расчета поперечное сечение разбивается относительно центральных осей на участки, обрабатываемые раскаткой роликами (см. рис. 6б). Исходными данными для расчета являются начальные и конечные координаты и сек-ториальные площади обрабатываемых участков сечения детали, а также модули сдвига и упругости, моменты инерции относительно осей X и Y , момент инерции на кручение, секториальный момент инерции. Для определения момента затяжки силового болта раскатника при обработке детали используем зависимости растягивающей силы от момента затяжки, полученные при раскатке образцов-пластин требуемого материала (см. рис. 7).

При анализе экспериментальных и расчетных зависимостей деформаций образцов от технологических параметров обработки выявлена хорошая сходимость, что позволяет применить разработанную методику для расчета параметров процесса правки раскаткой роликами. Результатом проведенных исследований является разработанная технологическая инструкция, устанавливающая требования к технологическому процессу и инструменту для формообразования и правки маложестких подкрепленных деталей раскаткой роликами после механической обработки. Инструкция введена в на ИАЗ, на ее основе разработаны и внедрены в производство типовые технологические процессы формообразования и правки раскаткой роликами подкрепленных деталей типа «панель» и «балка». Разработанная технология прошла достаточную апробацию в условиях ИАЗ и может быть рекомендована для использования в производстве самолетов любых типов. Полученные результаты легли в основу, НИОКТР запланированной на 2013-2015 гг. и направленной на создание механизированной технологии формообразования и правки подкрепленных деталей раскаткой роликами. Работа предусматривает:

-

- создание специальной механизированной установки для формообразования и правки раскаткой роликами;

-

- разработку методики расчета и программного обеспечения для определения параметров процесса формообразования и правки раскаткой роликами на основе CAD модели и результатов измерения деформации детали на координатноизмерительной машине;

-

- отработку на образцах и деталях и внедрение автоматизированной технологии формообразования и правки подкрепленных деталей раскаткой роликами.

Выполнение перечисленных работ позволит повысить производительность процесса правки в 1,5-2 раза.

а)

б)

Рис. 6. Интерфейс программного модуля для расчета комплекса продольных сил и координат точек их приложения на основе требуемых деформаций (а) и разбиение поперечного сечения детали на участки

Момент затяжки. Нм

а)

Момент затяжки. Нм

б)

Рис. 7. Графики зависимости сил внутреннего усилия от момента затяжки силового болта

Представленная в рамках данной статьи работа проводится при финансовой поддержке правительства Российской Федерации (Минобрнауки России) по комплексному проекту 2012-218-03-120 «Автоматизация и повышение эффективности процессов изготовления и подготовки производства изделий авиатехники нового поколения на базе Научно-производственной корпорации «Иркут» с научным сопровождением Иркутского государственного технического университета» согласно постановлению Правительства Российской Федерации от 9 апреля 2010 г. №218.

Список литературы Технология формообразования и правки маложестких деталей раскаткой роликами

- Пашков, А.Е. Формообразование и правка маложестких деталей при помощи переносного инструмента/А.Е. Пашков, С.В. Викулова, А.А. Макарук//Высокие технологии в машиностроении: мат. Всеросс. научн.-техн. конф. с межд. участием. -Самара: Изд-во СамГТУ, 2009. С. 156-159.

- Власов, В.З. Тонкостенные упругие стержни. -М.: Государственное издательство физико-математической литературы, 1959. 574 с.

- Макарук, А.А. Методика расчета технологических параметров процесса правки фрезерованных деталей каркаса раскаткой роликами//Вестник ИрГТУ. 2012. Вып. 9 (68). С. 46-50.