Технология и автоматизированное оборудование для производства защитных сапфировых экранов для мобильных устройств

Автор: Бородин А.В., Бородин В.А., Францев Д.Н., Юдин Михаил Викторович, Мошаров Т.А.

Журнал: Научное приборостроение @nauchnoe-priborostroenie

Рубрика: Приборы и системы

Статья в выпуске: 3 т.24, 2014 года.

Бесплатный доступ

В настоящее время основные производители мобильных устройств коммуникации (смартфонов, планшетных компьютеров и т. д.) начали применять сапфир в качестве защитного материала экрана. Прочность и высокая твердость сапфира значительно повышают потребительские качества смартфонов, необходимы для планшетных устройств специального назначения. Сдерживающим фактором массового использования и замещения традиционного химически упрочненного стекла сапфиром является высокая стоимость его производства и обработки. ФГУП ЭЗАН разрабатывает и поставляет промышленное оборудование и технологии производства профилированных кристаллов сапфира, которые обеспечивают преимущества в себестоимости и производительности перед технологиями получения защитных экранов из объемных слитков.

Мобильные устройства, сапфир, рост кристаллов

Короткий адрес: https://sciup.org/14264946

IDR: 14264946 | УДК: 54.053,

Текст краткого сообщения Технология и автоматизированное оборудование для производства защитных сапфировых экранов для мобильных устройств

(краткое сообщение)

В настоящее время основные производители мобильных устройств коммуникации (смартфонов, планшетных компьютеров и т. д.) начали применять сапфир в качестве защитного материала экрана. Прочность и высокая твердость сапфира значительно повышают потребительские качества смартфонов, необходимы для планшетных устройств специального назначения. Сдерживающим фактором массового использования и замещения традиционного химически упрочненного стекла сапфиром является высокая стоимость его производства и обработки. ФГУП ЭЗАН разрабатывает и поставляет промышленное оборудование и технологии производства профилированных кристаллов сапфира, которые обеспечивают преимущества в себестоимости и производительности перед технологиями получения защитных экранов из объемных слитков.

Кл. сл. : мобильные устройства, сапфир, рост кристаллов

В настоящее время крупнейшие производители смартфонов начали использовать монокристаллический сапфир в качестве материала защитного экрана. Это может как минимум удвоить мировой рынок искусственного сапфира. Экраны изготавливаются из цилиндрических кристаллов сапфира, выращенных распространенными в производстве способами (Киропулос, или Heat exchange method). Однако высокая стоимость изготовления экрана из объемного слитка, включающая первоначальный раскрой цилиндрических буль, квадратирова-ние и проволочную резку, вместе с высокими потерями материала не позволяют обеспечить низкую стоимость экрана.

Технология группового выращивания профилированных лент сапфира способом Степанова широко применяется для производства изделий в виде часовых стекол, смотровых окон вакуумных установок, оптических компонентов. Технология является экономически оправданной благодаря высокой производительности процесса, минимальной механической обработке кристаллов, необходимой для изготовления изделия из кри-сталл-заготовки, малому времени производственного цикла, низким затратам на расходные материалы. Вместе с этим малая масса загрузки тигля (как правило, не более 3 кг) установок известных производителей [1, 2] не позволяла с достаточной экономической эффективностью изготавливать изделия с характерным для защитного экрана размером (130 × 64 × 0.7–1 мм).

ФГУП ЭЗАН разрабатывает и поставляет заказчикам высокопроизводительное промышленное оборудование и технологии для производства профилированных монокристаллических сапфировых лент и пластин, используемых для изготовления защитных экранов смартфонов. Созданы два варианта установки — с загрузкой тигля 6 и 10 кг соответственно (Приложение, рис. 1, табл. 1). Оборудование в рабочем цехе и типичные пакеты кристаллов сапфира в виде лент представлены на рисунках (Приложение, рис. 2, 3).

Оборудование спроектировано на базе современной механики и электроники, распределенных систем сбора и обработки данных, программного обеспечения управления процессом кристаллизации с возможностью адаптивного управления. Индукционный нагрев осуществляется с помощью высокостабильного транзисторного генератора мощностью до 100 кВт. Генератор разработан Отделом силовой электроники ФГУП ЭЗАН.

К настоящему моменту отработаны технологические процессы одновременного выращивания 24 пластин длиной 500 мм (установка НИКА-Профиль). Разрабатывается технология выращивания 24 пластин длиной 1000 мм для установки с загрузкой тигля 10 кг (установка НИКА-Профиль10). Экраны, изготовленные из пластин, представлены на рисунке (Приложение, рис. 4).

В Приложении, табл. 2 и 3, представлены данные о необходимых технологических процедурах производства кристалл-заготовок, их продолжительности, полное время производственного цикла, потребляемая электрическая мощность.

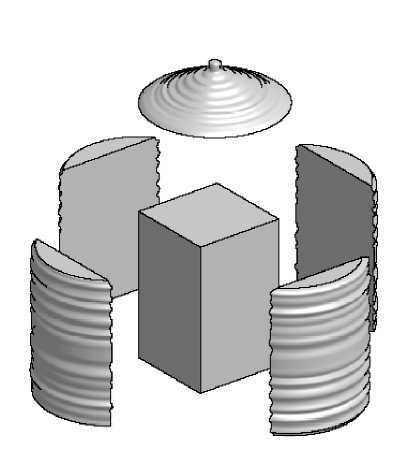

Проведем сравнительный анализ производительности процессов роста методами Степанова

(EFG) и Киропулоса. Как видно в Приложении, рис. 5, геометрический выход материала из були, выращенной методом Киропулоса, составит не более 50 % от массы кристалла (удаляется верхняя часть расширения кристалла массой 10–12 кг и боковины). Действительно, масса центрального параллелепипеда равна

M geom = (60 - 12) |£| = 30.56 КГ.

V n )

С учетом толщины проволочного реза и допусков на финишную полировку на 1 пластину со стандартным для экрана размером, равным 62 на 124 мм, потребуется 1.2 мм материала по толщине. Тогда расход материала на 1 пластину запишется в виде

M screen = 6.2 x 12.4 x 0-12 x 4 = 37 г.

Общее количество пластин

M geom 30560

N = x 0.8 = x 0.8 = 660.

M screen 37

Здесь 0.8 (80 %) — выход материала оптического качества из кристалла, выращенного методом

Киропулоса (взят максимальный достигнутый показатель для этого метода). Типичное время цикла выращивания 20 суток.

За этот же период времени на установке НИКА-Профиль будет выполнено 36 процессов. Согласно данным, представленным в Приложении, табл. 2, суммарная производительность составит 1872 пластины. Установка НИКА-Профиль10 проведет 20 процессов и произведет 2360 пластин.

Также следует отметить исключительно важный фактор, которым является время коррекции технологического сбоя (выращивание кристалла низкого качества). Для метода EFG оно составляет не более 24 ч, а для метода Киропулоса 20 суток. Поэтому для метода Киропулоса потери, связанные с риском выращивания кристалла низкого качества, как минимум на порядок выше этого показателя способа Степанова.

Экономический расчет показывает, что технология изготовления защитных экранов из профилированных лент сапфира обеспечивает вдвое более низкую себестоимость по сравнению с традиционной технологией производства из объемных цилиндрических буль.

ПРИЛОЖЕНИЕ

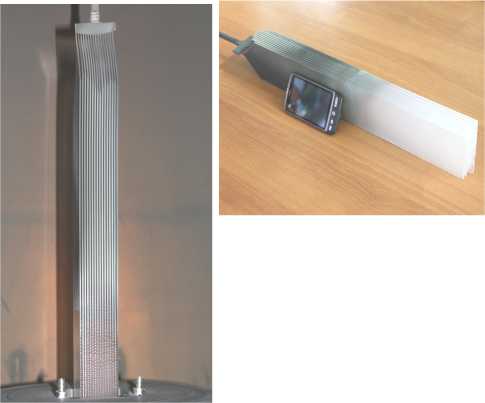

Рис. 1. Ростовые модули установок

Ника-Профиль и Ника-Профиль10

Табл. 1. Технические характеристики установок Ника-Профиль и Ника-Профиль10

|

Характеристика |

Ника-Профиль |

Ника-Профиль10 |

|

Внутренние диаметр и высота камеры кристаллизации, мм |

750, 1300 |

900, 1500 |

|

Масса кристалла, кг |

До 6 |

До 12 |

|

Диапазон измерения датчика веса, кг |

– " – |

До 20 |

|

Чувствительность датчика веса (статика), г |

Не хуже 0.03 |

Не хуже 0.05 |

|

Вертикальный рабочий ход верхнего штока, мм |

800 |

1000 |

|

Скорость вертикального перемещения верхнего штока, мм/ч |

От 6 до 100.0 |

|

|

Рабочий ход нижнего штока, мм |

250 |

|

|

Номинальная мощность транзисторного генератора, кВт |

100 |

|

|

Номинальная выходная частота, кГц |

8–16 |

|

|

Диапазон регулирования по мощности, кВт |

От 1 до 100 |

|

|

Стабильность по мощности |

Лучше 0.05 % |

|

|

Давление инертного газа в ростовой камере, атм |

Не более 1.5 |

|

|

Остаточное давление в камере при выключенном индукторе, торр |

Не более 2.6 10–2 |

Не более 1 10–5 |

|

Потребляемая мощность установки (без генератора), кВт |

не более 4 |

|

|

Расход охлаждающей воды, м3/ч |

Не более 4 |

Не более 5 |

|

Габаритные размеры составных частей установки составляют не более (ш × д × в), мм |

||

|

Модуль ростовой камеры вместе со шкафом управления |

1550 × 2000 × 3900 |

1550 × 2000 × 4300 |

|

Транзисторный генератор |

600 × 650 × 2200 |

600 × 650 × 2200 |

|

Масса составных частей установки не более, кг |

||

|

Модуль ростовой камеры вместе со шкафом управления |

1700 |

2200 |

|

Транзисторный генератор |

200 |

|

|

Средний срок службы установки до списания — не менее 10 лет |

||

Рис. 2. Установки НИКА-Профиль в производственном цехе

Табл. 2. Характеристики теплового узла и производительность процесса (здесь D , D 1, D 2 — диаметр, внутренний и внешний диаметры устройства соответственно)

|

Установка и характеристики теплового узла, мм |

Габарит заготовки, мм |

Кол-во лент в пакете, шт. |

Длина пакета общая, мм |

Загрузка тигля, г |

Макс. кол-во заготовок с 1 ленты, шт. |

Макс. кол-во заготовок с пакета, шт. |

Норма выхода годного, % |

Кол-во заготовок с пакета |

|

НИКА-Профиль: – индуктор D =330, –тигель D 1 =200, D 2 =215 |

1.6*×69×126 |

24 |

500 |

4800 |

3 |

72 |

70 |

52 |

|

НИКА-Профиль10: – индуктор D =400, – тигель D 1 =250, D 2 =268 |

1.6*×69×126 |

24 |

1200 |

10000 |

7 |

168 |

70 |

118 |

Рис. 3. Типичные пакеты лент

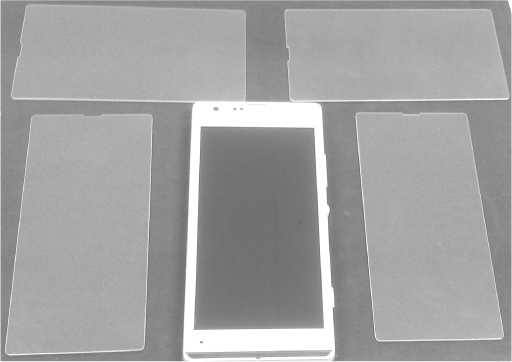

Рис. 4. Экраны телефонов

Различия в толщинах пластин, выращенных способом Степанова и изготовленных из объемной були, связаны с наличием дефектного приповерхностного слоя в профилированных кристаллах сапфира. Глубина слоя составляет 0.2–0.3 мм. Слой удаляется механической шлифовкой поверхности пластины.

Табл. 3. Длительность производственного цикла и потребляемая мощность

|

Установка |

Длительность производственного цикла, ч |

Полное время цикла, ч |

|||||

|

Откачка |

Нагрев до раб. режима |

Затравливание |

Рост |

Сброс мощности |

Охлаждение установки |

||

|

НИКА-Профиль |

0.5 |

1.5 |

0.5 |

8 |

0.5 |

2 |

13 |

|

НИКА-Профиль10 |

0.5 |

2 |

0.5 |

17 |

1 |

2.5 |

23.5 |

|

Потребляемая мощность, кВт |

|||||||

|

НИКА-Профиль |

1 |

40 |

55 |

55 |

27 |

0.3 |

|

|

НИКА-Профиль10 |

1 |

50 |

70 |

70 |

33 |

0.3 |

|

Рис. 5. Раскрой сапфировой були, выращенной методом Киропулоса, для нарезки кристалл-заготовок