Технология и свойства наноструктурированных детонационных покрытий

Автор: Ненашев М.В., Деморецкий Д.А., Ибатуллин И.Д., Нечаев И.В., Ганигин С.Ю., Мурзин А.Ю., Чеботаев А.С., Галлямов А.Р., Кобякина О.А., Неяглова Р.Р., Белокоровкин С.А., Глазунова О.Ю., Усачев В.В.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Новые конструкционные материалы и конверсионные технологии

Статья в выпуске: 1-2 т.13, 2011 года.

Бесплатный доступ

В статье описаны новые направления в технологии получения упрочняющих детонационных покрытий, развиваемые в СамГТУ. Приведены результаты металлофизических и триботехнических исследований упрочняющих наноструктурированных композиционных покрытий, наносимых детонационным способом. Показано, что композиционные металлокерамические покрытия на основе карбида вольфрама и оксида алюминия обладают наноразмерными структурными составляющими и имеют повышенные эксплуатационные свойства. Показано, что введение в напыляемый порошок частиц ультрадисперсных алмазов позволяет существенно повысить абразивную стойкость покрытий.

Детонационное покрытие, наноструктура, технология, упрочнение

Короткий адрес: https://sciup.org/148199637

IDR: 148199637 | УДК: 539.538;620.179.11

Текст научной статьи Технология и свойства наноструктурированных детонационных покрытий

Мурзин Андрей Юрьевич, кандидат технических наук, доцент кафедры «Технология твердых химических веществ»

Чеботаев Александр Сегеевич, аспирант Галлямов Альберт Рафисович, аспирант Кобякина Ольга Анатольевна, аспирантка

Глазунова Ольга Юрьевна, младший научный сотрудник Неяглова Роза Рустямовна, аспирантка

Белокоровкин Сергей Александрович, аспирант Усачев Василий Владимирович, аспирант размеров α-фазы и развивается за счет образования и слияния внутрикристаллических хрупких изломов по кристаллографическим плоскостям скольжения, а также за счет вязкого сдвигового излома β-фазы. Уменьшение размера зерен и содержания кобальта в твердых сплавах влечет за собой уменьшение промежуточных слоев между зернами карбидной фазы и, следовательно, пониженную интенсивность вязкого излома β-фазы. Поэтому усталостная прочность мелкозернистых сплавов почти в два раза превышает стойкость крупнозернистых сплавов. Дальнейшее измельчение до субмикронных и наноразмеров приводит к созданию материалов с качественно новыми свойствами. Для этого в ГОУ ВПО СамГТУ проводятся научные исследования по следующим направленииям:

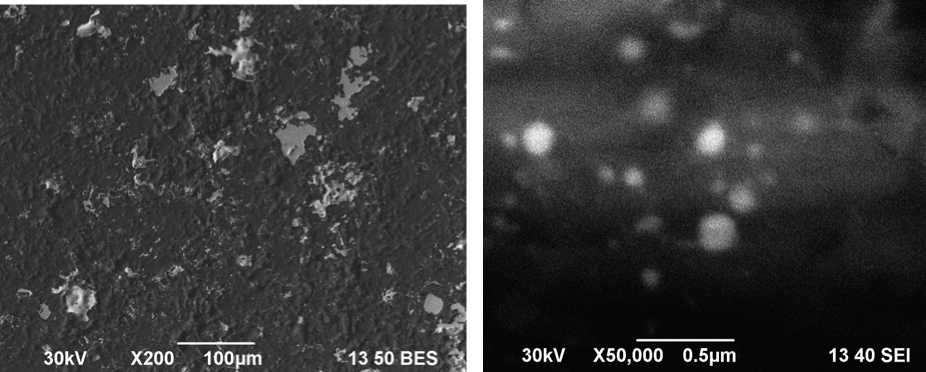

Первое направление связано с дополнительным диспергированием зерен α-фазы (карбида вольфрама) в процессе нанесения покрытия за счет добавления к газовой детонирующей ацетилен-кислородной смеси добавки твердого порошкообразного взрывчатого вещества (гексогена). При этом формируются две взрывные волны. Первая формируется при взрыве навески гексогена, детонация которого проходит с существенно более высокой скоростью, чем детонация газовой смеси и вызывает дробящее действие на твердую, но хрупкую карбидную фазу. Вторая волна производит разогрев и метание частиц через канал ствола в обрабатываемую деталь. При нанесении покрытия образовавшиеся трещины между осколками зерен карбидной фазы заполняются расплавленной связкой (кобальтом), и трещи-нообразование вместо механизма повреждаемости и разрушения материала, преобразуется в механизм самоорганизации новых структур нано- и субмикроскопических размеров, повышающих эксплуатационные свойства материала. В результате структура твердого сплава в детонационных покрытиях состоит из частиц микронных, субмикронных и наноразмеров (рис. 1), в отличие от аналогичных спеченных сплавов, в которых частицы карбида вольфрама имеют характерный размер в несколько микрометров. Уменьшение размеров α-фазы, как известно, приводит к уменьшению толщины β-фазы (кобальтовой связки) и повышению объемной прочности и трещиностойкости материала. На технологию нанесения твердосплавных покрытий с применением конденсированных ВВ коллективом исполнителей получен патент [3].

б)

Рис. 1. Микро- и наноструктура композиционных покрытий: а) 95% Al 2 O 3 +5% WC-Co(12%); б) 50% Al 2 O 3 +50% WC-Co(12%)

Покрытие наносится при следующих условиях: топливо – ацетилен (48%), окислитель – кислород (52%), инертный газ – азот; частота следования выстрелов – 5 Гц (производительность при этом составляет около 1,8 кг/час); дистанция напыления – 150 мм. Каждая частица наносимого порошкового материала ВК-12 представляет собой сферу, состоящую из карбида вольфрама (88%), плакированного кобальтом (12%). Дисперсность частиц порошка составляет 30-40 мкм. За один выстрел формируется пятно покрытия диаметром 20 мм и толщиной порядка 10-15 мкм. Способ включает нагрев напыляемого порошка и напыление его на подложку ударной волной при детонации газовой смеси. При этом перед нагревом напыляемый порошок предварительно смешивают с порошком конденсированного взрывчатого вещества фракции 80 мкм в соотношении по объему, %: 97 - 3 или 95 - 5, или 93 - 7, или 92 - 8. Технический результат – повышение качества получаемого покрытия. Опытнопромышленные образцы долот с напыленными шарошками при использовании данной технологии превзошли по показателям работы вдвое все отечественные, а также превзошли лучшие зарубежные образцы однотипных долот.

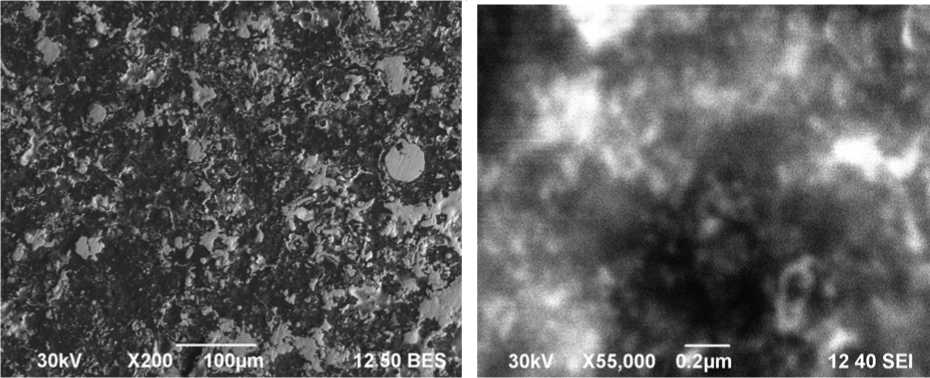

Второе направление исследований связано с уменьшением толщины кобальтовой связки между твердыми частицами и повышением абразивной стойкости материала покрытия за счет использования смеси порошков ВК-12 и Al 2 O 3 (корунд). За счет более высокой температуры плавления оксида алюминия по сравнению с кобальтом последний при взрыве уже, будучи в расплавленном состоянии, разбивается еще твердыми и более легкими и быстрыми частицами корунда. В полученном покрытии кобальт, содержащийся изначально только в порошке ВК-12, становится связующим как для карбида вольфрама, так и для диспергированных частиц Al 2 O 3 (рис. 2). В результате в получаемом покрытии при равном соотношении напыляемых порошков, средняя толщина кобальтовой связки между зернами уменьшается с 200-500 мкм до 50-100 нм, что существенно повышает ударную прочность и стойкость покрытия к абразивному изнашиванию .

Третье направление основано на использовании новой двухступенчатой технологии получения наноструктурированного керамического покрытия, когда в выходную часть канала ствола пушки закладывают диафрагму с предварительно напыленным на нее твердым сплавом (первая ступень) и последующим напылении покрытия Al2O3 (вторая ступень). При этом в процессе детонации происходит дробление исходных микронных зерен корунда, которые, разгоняясь в канале ствола, разбивают и срезают с диафрагмы наночастицы кобальта и карбида вольфрама и, сплавляясь с ними, образуют корундовый слой с наночаста-ми материала диафрагмы. В результате образуется темно-серое покрытие (в отличие от белого покрытия Al2O3). Одним из наиболее существенных различий наноструктурированно-го покрытия является то, что оно имеет высокую ударную стойкость, высокую термостойкость и стойкость к абразивному изнашиванию, в отличие от хрупкого слоя корунда. В результате использования описанной технологии в напыленном материале возникают новые структуры, наноскопических размеров (рис. 2) содержащихся в исходных порошковых материалах с частицами микронных размеров, что кардинально меняет свойства исходных материалов.

Рис. 2. Микро- и наноструктура композиционного покрытия, полученного при напылении корунда через диафрагму

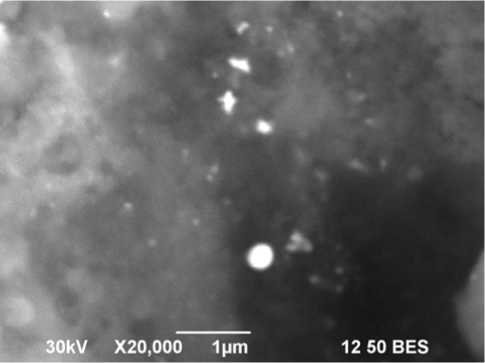

Четвертое направление создания наност-руктурированных покрытий, проводимое в СамГТУ состоит в нанесении композиционных покрытий, получаемых из смеси порошка ВК-12 с порошком ультрадисперсных алмазов (УДА-В). Для испытаний износостойких материалов и покрытий для тяжелонагруженных опор скольжения разработан трибометр. Триботехнические испытания твердосплавных покрытий проводили при следующих режимах: схема испытаний – «кольцо-плоскость»; среда – алмазная абразивная паста ; давление – 25

МПа; контробразец – сталь 40Х (HRC 45); частота вращения – от 600 мин-1; приведенный диаметр поверхности трения – 5,5 мм; ширина дорожки трения – 1 мм; длительность испытаний – 10 минут. Результаты триботехнических испытаний традиционных и наноструктуриро-ванных твердосплавных покрытий приведены в таблице 1. Полученные результаты показали, что введение в порошок наноструктурирующих добавок позволяет более чем в 2 раза повысить износостойкость традиционных твердых покрытий.

Таблица 1. Сопоставление стойкости покрытий к абразивному изнашиванию

|

Напыляемый состав порошков |

Линейный износ, мкм/час |

|

ВК-12 |

132 |

|

Al 2 O 3 |

780 |

|

ВК-12 (50%) +Al 2 O 3 (50%) |

90 |

|

ВК-12 (70%) +Al 2 O 3 (5%) + УДА (25%) |

66 |

-

2. Показано, что абразивная стойкость композиционных детонационных металлокерамических покрытий в 1,5-2 раза превышает стойкость покрытия из порошка твердого сплава ВК-12.

-

3. Перспективным материалом для детонационного напыления является смесь порошков ВК-12 (70%) +Al 2 O 3 (5%)+УДА (25%).

Работа выполнена при поддержке НО «Инновационно-инвестиционный фонд Самарской области».

Выводы:

Список литературы Технология и свойства наноструктурированных детонационных покрытий

- Ненашев, М.В. Опыт исследования и применения технологии нанесения детонационных покрытий/М.В. Ненашев, В.В. Калашников, И.Д. Ибатуллин и др.//Известия Самарского научного центра Российской академии наук. 2010. Т. 12, №1. С. 569-575.