Технология изготовления высокоэффективных струйных элементов

Автор: Самсонов Владимир Николаевич, Балякин Андрей Владимирович, Барманов Ильдар Сергеевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4-1 т.19, 2017 года.

Бесплатный доступ

Объектом исследования являются струйные системы управления, основные характеристики которых - быстродействие и малые габаритные размеры. Одним из способов создания эффективных струйных устройств является применение современных прогрессивных технологий изготовления. В работе на основании поисковых исследований перспективных технологий отобраны две технологии для изготовления струйных элементов - электроэрозионная обработка проволокой-электродом и аддитивная технология. Приведены результаты экспериментальных исследований режимов резания каналов струйных элементов на точность и качество поверхности. Разработана технология изготовления струйных элементов на проволочно-вырезном станке. Апробирована технология аддитивного изготовления деталей струйных элементов и устройств.

Cтруйная техника, пневмоавтоматика, быстродействие, технология изготовления, аддитивные технологии

Короткий адрес: https://sciup.org/148205285

IDR: 148205285 | УДК: 623.464.34

Текст научной статьи Технология изготовления высокоэффективных струйных элементов

Другим показателем эффективности струйных элементов является количество элементов в 1 см3. Это возможно с использованием интегральных схем выполнения струйных устройств, т.е. размещение как можно большего количества струйных элементов с минимальными размерами коммуникативных каналов. Естественно это создает технологические сложности реализации.

В связи с этим является актуальным поиск и разработка технологий изготовления струйных элементов с минимальными размерами рабочих и коммуникационных каналов.

В настоящее время существуют различные технологии и методы изготовления деталей, начиная от пластиковых образцов и заканчивая современными композитными материалами. Для выбора перспективных современных технологий изготовления струйных элементов и устройств рассмотрим их конструктивные особенности. К таким особенностям относятся: малая толщина заготовок (пластин) до 1 мм, используемые материалы (алюминий, коррозионно-стойкие стали, керамика, пластмассы), сложная геометрия каналов, наличие острых кромок и граней, малые поперечные размеры каналов (сопла) 0,1…0,5 мм, отверстия малого диаметра менее 0,5…1 мм. Кроме того, применяемая технология должна обеспечить отсутствие деформаций пластин после механической обработки, точность формы и геометрии каналов.

На основании анализа результатов поисковых исследований были отобраны две технологии – электроэрозионная обработка электродом-проволокой (ЭЭО) и аддитивная технология PolyJet [3-6]. Далее рассмотрим выделенные технологии и исследуем возможности их применения для изготовления струйных элементов и устройств.

ЭЛЕКТРОЭРОЗИОННАЯ ОБРАБОТКА

Несмотря на достаточно хорошую изученность метода электроэрозионной обработки, остаются невыясненными научно-технические аспекты применения её для изготовления миниатюрных элементов пневмоавтоматики. Для решения этого вопроса проводены экспериментальные исследования влияния режимов резания проволочно-вырезного станка погружного типа Agiecut Classic V2 на качество обработки пластин с учетом специфичных конструктивных особенностей струйных элементов. В качестве электрода использовалась латунная проволока диаметром 0,1-0,25 мм. В качестве диэлектрика применялась дистиллированная, деионизированная вода.

Применение ЭЭО имеет предел по величине обрабатываемых элементов типа «отверстие», ограниченный толщиной электрода, межэлектродным промежутком и припуском на последующую обработку. Детали устройств пневмоавтоматики требуют выполнения элементов в виде узких щелей толщиной 0,1-0,2 мм и менее. Подобные элементы можно выполнить, применив проволочные электроды малого диаметра 0,02-0,1 мм. Следовательно, необходимо определить минимальные размеры элементов, которые можно получить при применении различных проволок и режимов обработки.

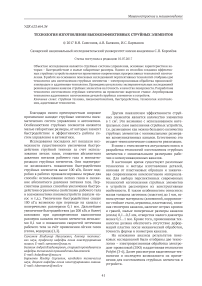

ИССЛЕДОВАНИЕ ВЛИЯНИЯ РЕЖИМОВ СТАНКА НА ТОЧНОСТЬ ОБРАБОТКИ ТОНКИХ ПЛАСТИН

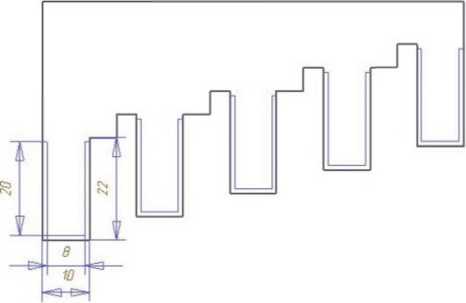

В базе режимов станка Agiecut ClassicV2 имеются режимы, рассчитанные на обработку заготовок толщиной от 1 мм. При обработке более тонких заготовок возможны существенные погрешности размеров. В связи с этим проводилось исследование точности изготовления размеров пластин толщиной 0,5 мм из стали 08Х17 (рисунок 1,а). Каждый прямоугольный выступ на обрабатываемой пластине изготавливался при раз- личных режимах работы станка. Режимы друг от друга отличаются количеством проходов, которые совершает проволока, двигаясь вдоль контура на определённом расстоянии (offset). Каждый следующий проход проволоки осуществляется с более низким значением энергии импульса I. Параметры импульсов брались из базы данных станка для изготовления деталей наименьшей толщины. Для предотвращения обрыва проволоки корректировался параметр Р, определяющий количество импульсов в единицу времени. После достижения устойчивой обработки на пробных образцах, производилась обработка контрольной пластины. После обработки при помощи микрометра измерялся контрольный размер, номинальное значение которого составляет 8 мм. Внешний вид образца после испытаний представлен на рис. 1,б, а экспериментальные данные сведены в табл. 1. В столбце таблицы 1 «измеренный размер» дополнительно в скобках дается размер образца, полученный после корректировки параметра offset.

Как видно из табл. 1, существенные погрешности размеров возникают на первых двух режимах. Отклонения от номинального размера можно устранить либо коррекцией величины offset, либо выполнением чистовых проходов. Чистовые проходы уменьшают шероховатость поверхности, но при этом увеличивается время обработки. Полученные результаты позволяют утверждать, что стандартные режимы обработки станка можно использовать для изготовления тонких пластин деталей струйных устройств.

ИССЛЕДОВАНИЕ ВОЗМОЖНОСТИ ПОЛУЧЕНИЯ ЩЕЛЕЙ МАЛОГО РАЗМЕРА ЗА ОДИН ПРОХОД

Обработка щелей производилась на описанных выше образцах (рис. 1). В середине прямоугольного выступа выполнялась прорезь за один проход проволоки на разных режимах, после чего измерялась ширина полученной прорези h. Результаты приведены в табл. 2.

a)

б)

Рис. 1. Исследуемый образец: а – эскиз, б – внешний вид после обработки

Таблица 1. Экспериментальные данные

|

Кол-во проходов |

Время обработки |

Параметры режимов |

Измеренный размер, мм |

Шероховатость, Ra |

|

Диаметр проволоки-электрода 0,25 мм |

||||

|

1 |

1 мин 46 с |

I1=17A |

8,025 (8,001) |

1,8 |

|

2 |

7 мин 15 с |

I1=17A, I2=3A |

7,983 (7,999) |

0,8 |

|

3 |

8 мин |

I1=17A, I2=3A, I3=3A |

7,992 |

0,4 |

|

4 |

9 мин 17 с |

I1=17A, I2=4A, I3=3A, I4=1A |

7,992 |

0,3 |

|

5 |

10 мин 45 с |

I1=17A, I2=4A, I3=3A, I4=1A, I5=3A |

7,995 |

0,2 |

|

Диаметр проволоки-электрода 0,2 мм |

||||

|

1 |

3 мин 10 с |

I1=15A |

8,023 (8,002) |

1,5 |

|

2 |

7 мин 20 с |

I1=17A, I2=5A |

8,02 (7,998) |

0,8 |

|

3 |

9 мин |

I1=15A, I2=4A, I3=1A |

7,99 |

0,5 |

|

4 |

11 мин 12 с |

I1=15A, I2=4A, I3=1A, I4=3A |

8,004 |

0,4 |

|

5 |

12 мин 45 с |

I1=15A, I2=4A, I3=1A, I4=3A, I5=2A |

8,000 |

0,3 |

|

Диаметр проволоки-электрода 0,15 мм |

||||

|

1 |

4 мин |

I1=11A |

8,033 (8,002) |

0,9 |

|

2 |

8 мин 15 с |

I1=11A, I2=5A |

8,017 (8,001) |

0,8 |

|

3 |

10 мин |

I1=11A, I2=5A, I3=2A |

8,000 |

0,7 |

|

4 |

11 мин 45 с |

I1=11A, I2=5A, I3=2A, I4=3A |

8,000 |

0,5 |

|

Диаметр проволоки-электрода 0,1 мм |

||||

|

1 |

6 мин 59 с |

I1=11A |

8,015 (8,002) |

0,9 |

|

2 |

8 мин 20 с |

I1=11A, I2=5A |

8,01 (8,000) |

0,8 |

|

3 |

9 мин 41 с |

I1=11A, I2=5A, I3=2A |

8,000 |

0,7 |

|

4 |

11 мин |

I1=11A, I2=5A, I3=2A, I4=3A |

7,998 |

0,4 |

Таблица 2. Результаты измерений

|

Диаметр проволоки 0,25мм |

|||||

|

Параметры режима |

I=17A, Р=15, Modul=00 |

I=14A, Р=20, Modul=00 |

I=11A, Р=25, Modul=00 |

I=6A, Р=30, Modul=00 |

I=4A, Р=60, Modul=10 |

|

Ширина прорези |

h=0,323 мм |

h=0,269 мм |

h=0,28 мм |

h=0,27 мм |

h=0,27 мм |

|

Диаметр проволоки 0,2мм |

|||||

|

Параметры режима |

I=15A,P=20, Modul=00 |

I=13A, Р=25, Modul=00 |

I=10A, Р=30, Modul=00 |

I=7, Р=35, Modul=00 |

I=4,P=63, Modul=10 |

|

Ширина прорези |

h=0,247 мм |

h=0,232 мм |

h=0,228 мм |

h=0,21 мм |

h=0,227 мм |

|

Диаметр проволоки 0,15мм |

|||||

|

Параметры режима |

I=11A, Р=29, Modul=00 |

I=9A, Р=35, Modul=00 |

I=7A, Р=40, Modul=00 |

I=5, Р=40, Modul=00 |

I=2A, Р=55, Modul=10 |

|

Ширина прорези |

h=0,169 мм |

h=0,167 мм |

h=0,163 мм |

h=0,160 мм |

h=0,184 мм |

|

Диаметр проволоки 0,1мм |

|||||

|

Параметры режима |

I=11A, Р=17, Modul=00 |

I=9A, Р=20, Modul=00 |

I=7A, Р=25, Modul=00 |

I=5A, Р=30, Modul=00 |

- |

|

Ширина прорези |

h=0,147 мм |

h=0,135 мм |

h=0,14 мм |

h=0,216 мм |

- |

Анализируя полученные данные, можно заключить следующее. Гарантированно получить щель требуемой ширины за один проход проволоки затруднительно, так как ширина реза зависит не только от силы тока и частоты импульсов, но и от линейной скорости обработки. Увеличение ширины реза при более низкой энергии импульса связано с уменьшением линейной скорости обработки, вследствие чего проволока дольше находится возле поверхности щели.

Это приводит к увеличению искрового зазора. Следовательно, для получения более точных размеров необходимо применять многопроходную обработку с оптимальными параметрами обработки: – это толщина электрода, скорость и траектория движения, сила тока и количество импульсов.

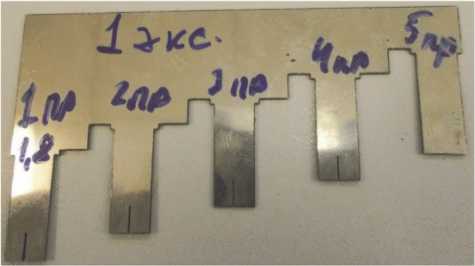

ТЕХНОЛОГИЧЕСКИЙ АНАЛИЗ ВОЗМОЖНОСТИ ИЗГОТОВЛЕНИЯ СТРУЙНЫХ ЭЛЕМЕНТОВ

Исследуемые струйные элементы представляют собой тонкие пластины с выполненными на них сквозными каналами и отверстиями под центрирующие и крепежные элементы (рисунок 2). Струйные элементы выполняются из коррозионно-стойкой стали, которая трудно обрабатывается механическими методами, и, учитывая малую толщину и жесткость пластинки, применение механических методов даже на подготовительных этапах обработки является нецелесообразным.

Для каждого контура необходимо выпол-ннить стартовые отверстия с высокой точностью, не допуская деформирование тонкой пластины. Это можно выполнить на прошивном электроэрозионном станке. Однако выполнение штифтовых отверстий диаметром 1 мм требует выполнение стартового отверстия для захода проволоки еще меньшего размера. Это является нетехнологичным по причине невозможности заправить проволоку в автоматическом режиме. Поэтому целесообразно выполнять штифто- вые отверстия в размер на прошивном станке в одной операции с прошивкой стартовых отверстий для других контуров.

Крепёжные отверстия также можно выполнить на прошивном станке, электродом подходящего диаметра, это ускорит обработку, поскольку на прошивку стартового и крепежного отверстия тратится одинаковое количество времени. Для этого необходим электрод соответствующего размера. При отсутствии электрода для крепёжных отверстий, ускорить обработку можно, выполняя крепежные отверстия на проволочно-вырезном станке с врезанием снаружи детали.

Для изготовления образцов струйных элементов из коррозионно-стойкой стали была выбрана следующая последовательность операций:

-

- отдельные струйные элементы объединялись в группы по 6-7 штук;

-

- на прошивном станке при помощи одного электрода выполнялись стартовые отверстия для захода проволоки и штифтовые отверстия диаметром 1 мм;

-

- на вырезном станке производилась обработка всех контуров, включая крепёжные отверстия с привязкой по штифтовым отверстиям.

На второй партии струйных элементов крепёжные отверстия вырезались с заходом проволоки снаружи детали, что значительно сократило время на подготовительные операции. Во время обработки проводилось исследование возможности пакетной обработки. Пластинки сначала обрабатывались по одной, потом по две, а потом по три. Дальнейшее увеличение числа одновременно обрабатываемых пластинок не-

Рис. 2. Чертёж струйного элемента

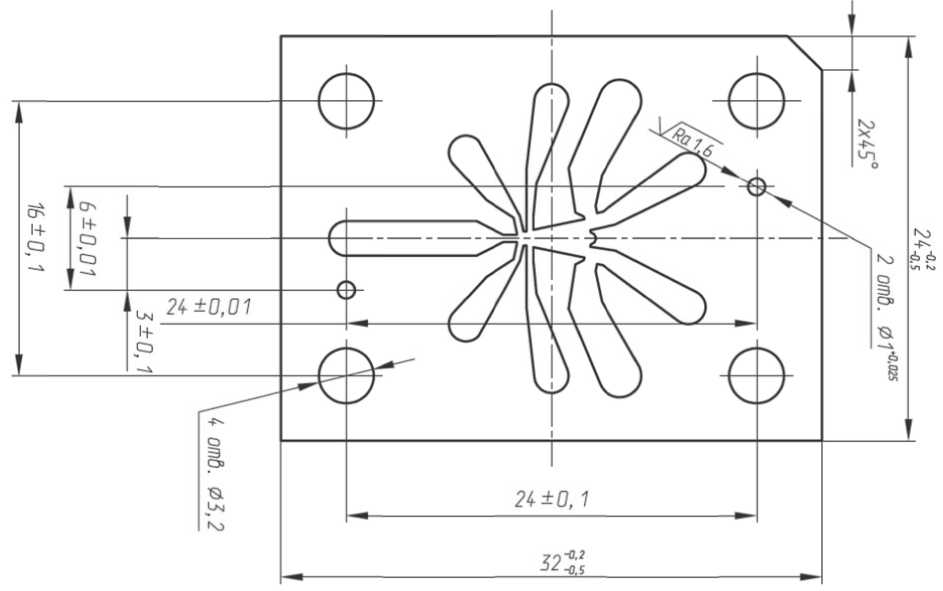

Рис. 3. Внешний вид вырезанных струйных элементов

целесообразно, ввиду возникающих проблем при отделении выпадающих после резки частей. Время обработки одного струйного элемента составляет 45-60 мин, при пакетной обработке время на изготовления одного струйного элемента можно сократить до 20 мин. На рисунке 3 представлены вырезанные струйные элементы, имеющие заданные точность изготовления, качество рабочей поверхности.

АДДИТИВНАЯ ТЕХНОЛОГИЯ POLYJET

Развитие аддитивных технологий вызывает интерес к ее применению для изготовления струйной техники, особенно при интегральном исполнении, т.е. без сборки, что позволяет улучшить массогабаритные характеристики. Ввиду того, что ранее аддитивные технологии быстрого прототипирования не применялись для изготовления элементов струйной техники, возникает задача по подбору технологии их изготовления.

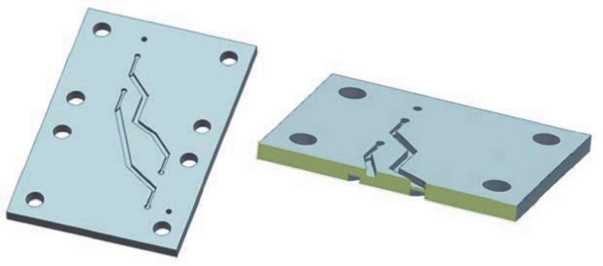

На основании проведенных поисковых исследований возможных технологий для изготовления элементов струйной техники выбран 3D принтер ObjetEden 350 и технология послой- ного выращивания PolyJet. Для изготовления деталей струйных элементов и устройств по данной технологии создаются трехмерные модели изготавливаемых деталей (рис. 4,а), далее модели загружаются в программное обеспечение принтера, выбирается оптимальное расположение деталей на рабочем столе. После этого начинается печать – процесс выращивания деталей путем многоструйного нанесения слоев материала поддержки и основного материала с отверждением последнего ультрафиолетовыми лучами. С помощью материала поддержки формируются каналы и отверстия. После окончания печати материал поддержки удаляется с помощью промывки и/или механически, и получается готовая деталь (рис. 4,б).

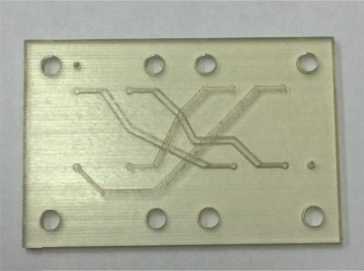

На рис. 5 представлены детали струйных элементов и устройств, выполненных с помощью рассмотренной технологии. Анализ полученных конструкций струйных элементов показал, что данный метод не приемлем для изготовления струйных элементов, т.к. происходит нарушение профиля, выражающееся в оплавлении, подтеках, сглаживании острых кромок. Это нарушает правильную работу струйных устройств или вовсе делает их наработоспособными. Построение

a)

б)

Рис. 4. 3D модель (а) и напечатанная деталь (б) струйного устройства

Рис. 5. Детали струйных устройств (а) и устройства в интегральном исполнении (б)

a )

б )

струйных устройств миниатюрных размеров в интегральном исполнении также затруднительно, т.к. невозможно полностью удалить материал поддержки изнутри устройства из-за малых размеров каналов.

Преимуществом технологии PolyJet для струйных устройств является существенное упрощение изготовления коммуникационных и присоединительных каналов в деталях струйных устройств, которые, как правило, имеют сложную форму с резкими переходами и зачастую являются глухими. С помощью технологии PolyJet можно значительно улучшить массогабаритные характеристики струйных устройств.

ВЫВОДЫ

-

1. На основании анализа результатов поисковых исследований установлено, что для производства струйных элементов и устройств с улучшенными массо-габаритными характеристиками и быстродействием целесообразно применять технологии электроэрозионной обработки электродом-проволокой и аддитивную технологию PolyJet.

-

2. При электроэрозионной обработке деталей струйных устройств можно использовать стандартные режимы станка для тонких пластин. Точность и качество поверхности обеспечивается путем многопроходной обработки с оптимальными параметрами режима резки (толщина электрода, скорость и траектория движения, сила тока, количество импульсов и пр.). Особенно это важно для каналов минимального поперечного сечения (сопла), от размеров которого зависит быстродействие и рабочие характеристики струйных элементов.

-

3. Аддитивные технологии на данный момент не позволяют создавать струйные элементы как в интегральном, так и в традиционном исполнении, т.к. происходит искажение профиля, сглаживание острых кромок отражающих экранов, а также возникают сложности вымывания материала поддержки из каналов малого сечения при интегральном исполнении. В результате нарушается правильность функционирования струйных элементов и устройств. С помощью аддитивных технологий целесообразно изготавливать детали коммуникационных каналов – крышки, прокладки и т.д.

-

4. Для создания высокоэффективных струйных устройств целесообразно струйные элементы изготавливать из листового материала с помощью электроискровой резки проволокой-электродом, а детали коммуникационных каналов связи между струйными элементами и устройствами выполнять с помощью аддитивных технологий. Данная технология была отработана в Самарском университете.

Список литературы Технология изготовления высокоэффективных струйных элементов

- Коврыгин П.В. О быстродействии элементной базы струйной техники//Технические и программные средства систем контроля, управления и измерения. Труды конференции. М., 2010. 7 с.

- Радикальное повышение быстродействия элементной базы резервных систем управления летательными аппаратами/А.М. Касимов, Э.М. Мамедли, А.И. Попов, Л.Т. Чернявский//Датчики и системы. 2005. № 4. С. 29-33.

- Елисеев Ю.С., Саушкин Б.П. Электроэрозионная обработка изделий авиационно-космической техники. М.: Изд. МГТУ им. Баумана, 2010.

- Золотых Б.Н. Постаногов В.Х., Батьков А.А. Электроэрозионная обработка -основа создания уникальных деталей летательных аппаратов//Электронная обработка материалов. 2000. № 5. С. 4 -15.

- Логачева А.И. Сентюрина Ж.А., Логачев И.А. Аддитивные технологии производства ответственных изделий из металлов и сплавов//Перспективные материалы. 2015. № 5. С.5-15.

- Михайлов Ю.М. Перспективы использования аддитивных технологий в оборонно-промышленном комплексе//Оборонный комплекс РФ: Состояние и перспективы развития. 2015. С. 123-130.