Технология монтажа сборочной оснастки с применением промышленного робота

Автор: Ахатов Рашид Хадиатович, Однокурцев Константин Андреевич, Зыкова Елена Викторовна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Статья в выпуске: 1-5 т.16, 2014 года.

Бесплатный доступ

Разработана технология автоматизированного монтажа сборочной оснастки. В качестве источника данных используется электронная модель конструкции сборочной оснастки. Для позиционирования монтируемых деталей сборочной оснастки применяется промышленный робот. Для контроля координат и обеспечения заданной точности монтажа используется лазерный трекер. Экспериментальная отработка методов автоматизированного монтажа сборочной оснастки выполнена в лаборатории высокоточной сборки и монтажа конструкций и сооружений в Иркутском государственном техническом университете. В настоящее время ведутся работы по организации опытного участка роботизированного монтажа сборочной оснастки на Иркутском авиационном заводе - филиале ОАО «НПК «Иркут». Разработанные способы автоматизированного координатного позиционирования могут также применяться при агрегатной сборке и стыковке летательных аппаратов.

Самолетостроение, сборочная оснастка, безэталонный монтаж, автоматизация, координатное позиционирование, промышленный робот, позиционер

Короткий адрес: https://sciup.org/148202940

IDR: 148202940 | УДК: 621.715.4;

Текст научной статьи Технология монтажа сборочной оснастки с применением промышленного робота

В современных условиях на российских предприятиях авиационной промышленности применяется технология безэталонного монтажа сборочной оснастки. Данная технология предполагает позиционирование элементов конструкции сборочной оснастки по координатам на основе данных электронной модели. Для её реализации необходимо наличие трёх компонентов: - электронной модели конструкции сборочной оснастки – источника данных для выполнения позиционирования элементов сборочной оснастки по координатам их базовых точек;

-

- средства измерения координат – для определения фактических координат базовых точек монтируемых элементов конструкции и сравнения их с номинальными значениями, заданными в электронной координатной модели;

-

- средства позиционирования – для выполнения перемещения и ориентации в пространстве монтируемого элемента конструкции по заданным координатам.

В существующем варианте технологии безэталонного монтажа источником данных является объёмная электронная модель сборочной оснастки, выполненная в CAD системе (например, в NX). На её основе создается цифровая модель сборочной оснастки в виде совокупности базовых точек конструктивных элементов в такой координатной системе, которую можно воспроизвести в цеховом пространстве с помощью системы координатных измерений. Автоматизированное измерение пространственных координат монтируемых элементов сборочной оснастки выполняется, например, с помощью лазерного трекера. При этом на многих предприятиях авиационной промышленности позиционирование выполняется вручную с помощью домкратных винтов, калиброванных прокладок и т.п. Процесс безэталонного монтажа сборочной оснастки по данной технологии является достаточно трудоёмким, поскольку средства позиционирования не автоматизированы, и позиционирование выполняется вручную за неопределённое число итераций. Кроме того, на российских предприятиях авиационной промышленности продолжает использоваться сборочная оснастка, монтируемая по эталонам. Процесс плановопредупредительного ремонта сборочной оснастки с использованием эталонов более трудоёмкий по сравнению с безэталонным монтажом. Необходимы дополнительные затраты на обслуживание эталонов и площади для их хранения. Всё это существенно повышает трудоёмкость и затраты на выполнение технологической подготовки сборочного производства.

Для повышения эффективности технологической подготовки сборочного производства выполняется разработка и внедрение комплекса автоматизированного монтажа сборочной оснастки. Его использование позволит не только снизить трудоемкость монтажа сборочной оснастки, но и отказаться от хранения монтажных эталонов.

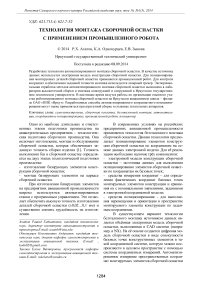

В состав разрабатываемого комплекса входит промышленный робот, оборудованный захватным устройством, система автоматизированных координатных измерений и различные вспомогательные технические средства (рис. 1). Комплекс предназначен для автоматизированного позиционирования монтируемых элементов сборочной оснастки промышленным роботом по координатам на основе данных электронной модели и результатов автоматизированных координатных измерений. Он разработан для условий эксплуатации, характерных для цехов узловой и агрегатной сборки предприятий авиационной промышленности. Опытно-промышленное внедрение комплекса автоматизированного монтажа сборочной оснастки запланировано на Иркутском авиационном заводе – филиале ОАО «НПК «Иркут» (ИАЗ).

При разработке комплекса была проанализирована конструкция сборочной оснастки и выделены основные типы монтируемых элементов сборочной оснастки (табл. 1). Исходя из конструкции, массы и размерных характеристик монтируемых элементов, были определены необходимые технические характеристики промышленного робота и захватных устройств, а также особенности функционирования комплекса при выполнении монтажа различных типов элементов сборочной оснастки.

Рис. 1. Вариант компоновки комплекса автоматизированного монтажа:

1 – монтируемая сборочная оснастка; 2 – промышленный робот; 3 – контроллер робота; 4 – лазерный трекер; 5 – стол оператора комплекса автоматизированного монтажа; 6 – магазин подачи деталей; 7 – жесткое ограждение; 8 – фоторелейный барьер

Главное отличие монтажа с применением разрабатываемого комплекса от существующей технологии безэталонного монтажа сборочной оснастки – использование автоматизированного средства позиционирования. В качестве такого средства был выбран промышленный робот с шестикоординатным манипулятором типа

«рука». Такой робот имеет достаточные габариты рабочей зоны и обеспечивает удобный подход в процессе монтажа сборочной оснастки. Основным ограничением при применении такого робота является сравнительно небольшая грузоподъёмность.

Таблица 1. Монтируемые элементы сборочной оснастки

|

№ п/п |

Название |

Масса, кг |

Размеры, мм |

Эскиз |

|

1 |

установочные кронштейны (вилки и проушины) |

1-7 |

100-300 |

|

|

2 |

выдвижные фиксаторы и упоры |

3,5-40 |

250-650 |

^^^^^^^^^^ ^^^8^j^^^^^^^^ |

|

3 |

рубильники и ложементы |

5-40 |

200-2000 |

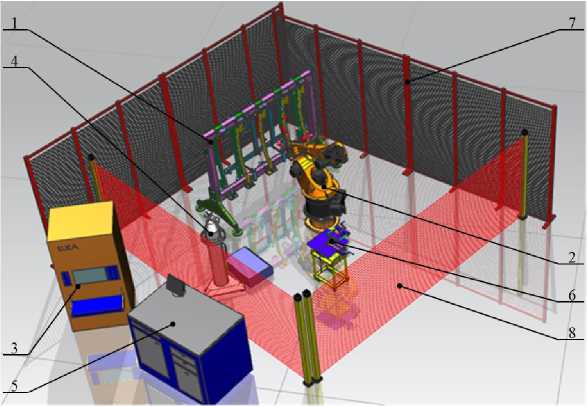

Рис. 2. Промышленный робот KUKA KR60 HA: а – общий вид; б – схема рабочей зоны робота

Таблица 2. Технические характеристики промышленного робота KUKA KR60 HA

|

№ п/п |

Параметр |

Обозначение (см. рис. 2, б) |

Значение |

|

1 |

размеры рабочей зоны, мм |

A |

2498 |

|

B |

3003 |

||

|

C |

2033 |

||

|

D |

1218 |

||

|

E |

815 |

||

|

F |

1084 |

||

|

G |

820 |

||

|

2 |

максимальная полезная нагрузка, кг |

– |

60 |

|

3 |

максимальная дополнительная нагрузка, кг |

– |

35 |

|

4 |

количество осей |

– |

6 |

|

5 |

повторяемость позиционирования, мм |

– |

±0,05 |

|

6 |

масса робота, кг |

– |

665 |

По результатам анализа характеристик монтируемых элементов сборочной оснастки, перечисленных в табл. 1, был выбран промышленный робот KUKA KR60 HA (рис. 2). Он обладает необходимой точностью позиционирования, достаточной грузоподъёмностью, а габариты рабочей зоны позволяют выполнять монтаж большинства видов сборочной оснастки (табл. 2) [2].Для различных типов монтируемых элементов требуются различные способы их фиксации в захватном устройстве робота и различные способы контроля. Выбор этих способов зависит от состава баз монтируемого элемента, положение которых обеспечивается в процессе монтажа с заданной точностью. Так, для установочных кронштейнов базой является отверстие навески базирующего элемента (рубильника, ложемента и т.п.) сборочной оснастки. На выдвижном фиксаторе базой является его ось, определяющая положение соответствующего БО или КФО на детали собираемого изделия. На выдвижном упоре базой является поверхность, которая служит для базирования детали собираемого изделия. На крупногабаритных элементах типа рубильников или ложементов базой служит контур, расположенный в определённой плоскости и используемый для базирования поверхности детали собираемого изделия.

В соответствии с перечисленными условиями, а также с учётом массовых и габаритных характеристик монтируемых элементов сборочной оснастки, предложены два основных варианта захватных устройств:

-

- двухпальцевый захват с параллельными пальцами;

-

- универсальный захват с отъёмной частью, устанавливаемой на монтируемую деталь.

Предложенное сочетание захватных устройств даёт возможность удерживания различных монтируемых элементов сборочной оснастки разными способами. В комплексе автоматизированного монтажа сборочной оснастки, разрабатываемом для ИАЗ, использованы пневмомеханические захваты, описанные в таблице 3 [3]. Выбор пневмомеханических захватов обусловлен тем, что они обеспечивают достаточное усилие при небольшой массе, имеют сравнительно простую конструкцию и систему управления.

Таблица 3. Технические характеристики захватных устройств

|

№ п/п |

Характеристики |

Захват №1 |

Захват №2 |

Захват №3 |

|

1 |

модель захвата |

PGN-plus 240-1 |

PGN-plus 300-1 |

VERO-S NSR 160 |

|

2 |

тип захвата |

двухпальцевый с параллельными пальцами |

универсальный с отъёмной частью, устанавливаемой на деталь |

|

|

3 |

грузоподъёмность, кг |

21,5 |

30 |

50 |

|

4 |

масса захвата, кг |

8,5 |

13,9 |

1,6 |

|

5 |

масса отъёмной части захвата, кг |

– |

– |

1,5 |

|

6 |

максимальная масса пальца, кг |

8,5 |

11,5 |

– |

|

7 |

ход одного пальца, мм |

30 |

35 |

– |

|

8 |

максимальная длина пальца, мм |

320 |

350 |

– |

|

9 |

габаритные размеры, мм |

270х107х115 |

320х122х140 |

159х60х62 |

|

10 |

размеры отъёмной части, мм |

– |

– |

159х60х43* |

|

11 |

номинальное рабочее давление воздуха, Па |

600 |

600 |

600 |

Примечание: *размер от основной части захвата до удерживаемой детали

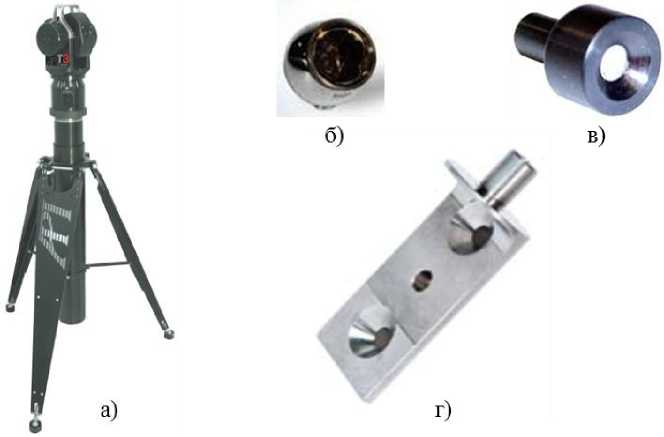

Двухпальцевый захват с параллельными пальцами (рис. 3) позволяет удерживать монтируемые элементы без доработки их конструкции. Достаточно лишь установить на захвате пальцы нужной формы и размера. Однако применение захвата данного типа нецелесообразно для крупногабаритных и массивных элементов сборочной оснастки, поскольку при большой грузоподъёмности такой захват имеет большую массу и габаритные размеры.

Двухпальцевые захваты с параллельными пальцами PGN-plus 240-1 и PGN-plus 300-1 имеют практически одинаковую конструкцию, но различную грузоподъёмность и габаритные размеры. Захват PGN-plus 240-1 предназначен для монтажа небольших монтируемых элементов массой до 10 кг (установочных кронштейнов). Захват PGN-plus 300-1 предназначен для монтажа более массивных и крупногабаритных элементов массой от 10 до 40 кг (рубильников, ложементов, выдвижных упоров и фиксаторов). Для захвата длинномерных элементов предлагается использовать пальцы особой формы (рис. 3а), чтобы избежать проворачивания монтируемого элемента в пальцах.

Рис. 3. Двухпальцевый захват с параллельными пальцами серии PGN-plus:

а – способ захвата длинномерного элемента; б – захват без пальцев; в – захват с установленными пальцами (пример)

Универсальный захват с отъёмной частью (рис. 4) имеет меньшую массу и габаритные размеры при той же грузоподъёмности, что и двухпальцевый захват. Кроме того, такой захват обеспечивает более жёсткую фиксацию детали. Однако для его использования необходимо выполнить специальное посадочное место на каждой монтируемой детали. На это посадочное место будет крепиться отъёмная часть захвата. Захватывание детали роботом осуществляется путём фиксации отъёмной части захвата, установленной на детали, к основной части захвата, установленной на роботе.

Рис. 4. Универсальный захват с отъёмной частью VERO-S NSR 160: а) способ захвата длинномерного элемента; б) общий вид захвата (в сборе)

Универсальный захват VERO-S NSR 160 предназначен для монтажа массивных и крупногабаритных элементов массой до 50 кг (рубильников, ложементов, массивных выдвижных упоров и фиксаторов), однако его применение потребует доработки конструкции монтируемых элементов, чтобы закрепить на них отъёмную часть захвата.

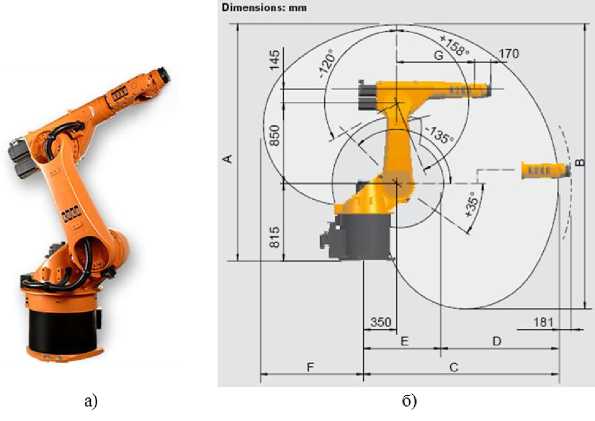

Чтобы гарантировать заданную точность монтажа сборочной оснастки (обычно ±0,05…0,1 мм), исключив погрешности позиционирования роботом, предлагается использовать лазерный трекер в качестве внешней системы координатных измерений. Он позволяет контролировать точность позиционирования и получать необходимые исходные данные: пространственные координаты базовых точек каркаса сборочной оснастки, робота и монтируемой детали в единой системе координат. В качестве системы координатных измерений выбран лазерный трекер API Tracker3 (рис. 5), обеспечивающий необходимую точность и диапазон измерений (таблица 4) [4]. Он широко применяется на ИАЗ в настоящее время для выполнения без-эталонного монтажа сборочной оснастки без использования автоматизированных средств позиционирования. Таким образом, не потребуется дополнительных затрат на его приобретение и обучение персонала.

Для выполнения измерений на элементах конструкции сборочной оснастки, робота и отдельных вспомогательных устройств выполнены специальные посадочные места в виде отверстий заданного диаметра (6 либо 8 мм) для установки отражателей лазерного трекера. При этом координаты отверстий заданы в соответствующей электронной модели по результатам контроля на координатно-измерительной машине, чтобы учесть погрешности изготовления и повысить точность измерений трекером.

Рис. 5. Лазерный трекер API Tracker3: а) лазерный трекер API Tracker3 на штативе; б) сферический отражатель SMR 0,5”; в) магнитная втулка с хвостовиком диаметром 8 мм; г ) адаптер для измерения координат оси

Таблица 4. Технические характеристики API Tracker3

|

№ п/п |

Название параметра |

Значение |

Примечание |

|

1 |

линейный диапазон измерений |

до 40 м |

модель 40m |

|

2 |

угловой диапазон измерений |

±320°; +77°/–60° |

по горизонтали; по вертикали |

|

3 |

угловое разрешение |

±0,018” |

|

|

4 |

угловая точность |

0,0035 мм |

на 1 м |

|

5 |

линейное разрешение |

0,001 мм |

|

|

6 |

точность измерения координат |

±0,005 мм/м |

статическая (2σ) |

|

7 |

линейная погрешность |

> 0,0005 мм/м; 0,0015 мм/м |

интерферометра; дальномера |

|

8 |

масса |

8,5 кг; 3,2 кг |

трекера; контроллера |

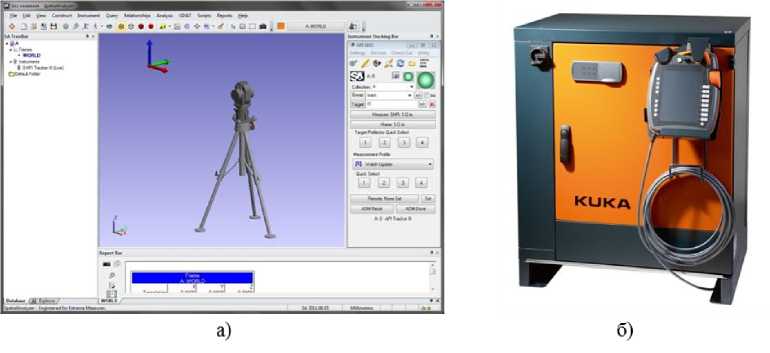

Процесс автоматизированного монтажа сборочной оснастки предполагает согласованное использование промышленного робота, обеспечивающего позиционирование монтируемых элементов сборочной оснастки, и лазерного трекера, обеспечивающего измерение пространственных координат объектов. Позиционирование детали промышленным роботом каждый раз выполняется по уникальной траектории, полученной по результатам измерений лазерным трекером. Это позволяет гарантировать заданную точность позиционирования без использования жёстко заданной и отработанной траектории. Для управления лазерным трекером используется ноутбук с установленным программным обеспечением Spatial Analyzer (рис. 6а), которое позволяет отображать и обрабатывать результаты измерений в виде трёхмерной электронной модели, а также использовать существующие электронные модели в качестве эталона при измерениях.

Управление роботом KUKA KR 60 HA осуществляется с помощью системы управления KR C4, выполненной в отдельном шкафу управления (рис. 6б). К данной системе подсоединён переносной пульт оператора SmartPad для непосредственного управления роботом. Кроме управления перемещениями робота, данная система реализует дополнительные функции: аварийную остановку приводов робота, управление датчиками обратной связи, обработку сигналов от фоторелейных барьеров и т.п.

Процесс автоматизированного монтажа состоит из следующих основных этапов.

Этап 1. Согласование систем координат путём измерения заданных базовых точек на компонентах комплекса: каркасе сборочной оснастки, промышленном роботе, вспомогательных компонентах комплекса (например, магазине подачи деталей, при условии его использования). При этом измерения выполняются лазерным трекером, а согласование систем координат с электронной моделью сборочной оснастки выполняется средствами Spatial Analyzer.

Рис. 6. Элементы системы управления комплексом: а) интерфейс ПО Spatial Analyzer; б) система управления KUKA KR C4 с переносным пультом оператора SmartPad

Этап 2. Захват монтируемой детали сборочной оснастки с помощью захватного устройства робота. Для этого деталь располагается в магазине подачи деталей либо на каркасе монтируемой сборочной оснастки. В обоих случаях координаты детали, установленной для захвата, известны по результатам измерений лазерным трекером. Поэтому перемещение робота для захватывания детали может быть выполнено как по заранее заданной программе, так и в режиме ручного управления по координатам.

Этап 3. Перемещение детали роботом в промежуточное положение позиционирования, заданное на небольшом расстоянии (до 100 мм) и с небольшим угловым отклонением (до 10°) от номинального положения детали в сборочной оснастке. Это промежуточное положение задаётся таким образом, чтобы исключить возможные коллизии при перемещении детали роботом. Перемещение может быть выполнено по заранее заданной типовой программе либо в режиме ручного управления по координатам.

Этап 4. Измерение координат детали в промежуточном положении позиционирования лазерным трекером. При этом робот удерживает деталь неподвижно, а персонал получает доступ в рабочую зону. По результатам измерений и заданным номинальным значениям координат в Spatial Analyzer определяются фактические линейные и угловые отклонения детали от её номинального положения.

Этап 5. Автоматическое позиционирование монтируемой детали роботом из её фактического положения в заданное номинальное положение по расчётным значениям. При этом используются параметры перемещения, полученные из Spatial Analyzer. Траектория генерируется по этим данным автоматически системой управления робота.

Этап 6. Контроль положения монтируемой детали после позиционирования выполняется лазерным трекером аналогично этапу 4 данного процесса. Если отклонения превышают допустимую величину (обычно ±0,05…0,1 мм), то выполняется повторная операция позиционирования, аналогично этапу 5.

Этап 7. Предварительная фиксация монтируемой детали на несущем каркасе сборочной оснастки. При этом робот удерживает деталь неподвижно, а персонал получает доступ в рабочую зону, чтобы выполнить фиксацию. Предложены различные способы предварительной фиксации монтируемой детали на несущем каркасе сборочной оснастки:

-

- через промежуточный кронштейн с креплением винтами;

-

- с использованием клиновых упоров с креплением винтами;

-

- с использованием домкратных винтов.

Этап 8. Разжатие и отвод захвата робота. При этом положение детали на каркасе сборочной оснастки не должно выйти за пределы допустимых значений. Поэтому после отвода захвата выполняется повторный контроль положения монтируемой детали лазерным трекером.

По завершении описанного процесса робот готов к выполнению монтажа следующей детали. Смонтированные детали требуется окончательно зафиксировать на каркасе сборочной оснастки с помощью штифтов или заливкой связующего вещества (например, цемента НИАТ-МЦ, эпоксидной смолы или иного полимерного вещества).

Выводы: разрабатываемый комплекс автоматизированного монтажа сборочной оснастки позволит выполнять безэталонный монтаж с помощью промышленного робота. Это позволит сократить трудоёмкость процесса монтажа сборочной оснастки и отказаться от необходимости монтажа по эталонам. Отдельные компоненты комплекса и принципы автоматизированного позиционирования с использованием лазерного трекера были отработаны в лаборатории высоко- точной сборки и монтажа конструкций и сооружений в ИрГТУ [5, 6]. В настоящее время выполняется монтаж оборудования для опытного участка автоматизированного монтажа согласно описанному проекту на территории ИАЗ. На данном опытном участке будет возможна не только отработка технологии автоматизированного монтажа сборочной оснастки, но и исследование возможностей промышленного робота при сборке изделий авиационной техники. Кроме того, в лаборатории ИрГТУ уже сейчас проводятся курсы повышения квалификации для специалистов предприятий авиационной промышленности по выполнению безэталонного монтажа и координатного позиционирования в процессе сборочно-монтажных работ.

Работа выполняется в рамках договора №389/12 от 15.11.2012 г. «Автоматизация и повышение эффективности процессов изготовления и подготовки производства изделий авиатехники нового поколения на базе НПК «Иркут» с научным сопровождением иркутского государственного технического университета», дополнительное соглашение №6 «Разработка и внедрение комплекса автоматизированного монтажа сборочной оснастки». Договор заключён согласно постановлению Правительства Российской Федерации от 15 ноября 2012 г. №218, 3 очередь.

Список литературы Технология монтажа сборочной оснастки с применением промышленного робота

- Ахатов, Р.Х. Современные методы и средства монтажа сборочной оснастки: учебно-методическое пособие/Р.Х. Ахатов, А.С. Говорков. -Иркутск: Изд-во НИ ИрГТУ, 2011. 76 с.

- Specification KUKA KR30 HA, KR60 HA -Режим доступа: http://www.kuka-robotics.com/res/sps/e6c77545-9030-49b1-93f5-4d17c92173aa_Spez_KR_30_60_HA_en.pdf.

- Официальный сайт компании SCHUNK -Режим доступа: http://www.ru. schunk.com.

- API Product Specifications Tracker3™ -Режим доступа: http://apitechnical.com/Downloads/2012/T3-Product-Specifications.pdf.

- Однокурцев, К.А. Лабораторное техническое оснащение для автоматизированного управления элементами сборочной оснастки//Вестник Иркутского государственного технического университета. 2011. № 12. С. 41-47.

- Однокурцев, К.А. Расчет перемещений приводов манипуляторов при использовании различных методов позиционирования /К.А. Однокурцев, А.А. Власевский, П.А. Лукин. -Электронный журнал «Труды МАИ». 2013. № 66. Режим доступа: www.mai.ru/science/trudy/.