Технология нанесения теплозащитного покрытия на малоразмерные конические модели для испытаний в высокотемпературной аэродинамической трубе

Автор: Трофимов Артем Анатольевич, Гейнрих Наталья Ивановна

Рубрика: Технология

Статья в выпуске: 31 (258), 2011 года.

Бесплатный доступ

Разработана экономичная комбинированная технология нанесения теплозащитных покрытий (ТЗП) на малоразмерные модели для испытаний материалов ТЗП в высокотемпературной аэродинамической трубе. Технология обеспечивает соответствие параметров ТЗП на модели параметрам ТЗП натурного изделия, что позволяет использовать результаты испытаний для оценки эффективности работы ТЗП в натурных условиях.

Теплозащитный материал, технология нанесения тзп, вакуумное формование в жесткой матрице, испытания материалов в аэродинамической трубе

Короткий адрес: https://sciup.org/147151528

IDR: 147151528 | УДК: 678.027.7,

Текст научной статьи Технология нанесения теплозащитного покрытия на малоразмерные конические модели для испытаний в высокотемпературной аэродинамической трубе

Металлические корпуса гиперзвуковых летательных аппаратов (ГЛА) при полете в плотных слоях атмосферы со скоростью М > 6 в результате аэродинамического нагрева подвергаются воздействию значительных тепловых потоков, превышающих (102...103) кВт/м2, температура в пограничном слое набегающего потока может достигать 2000 °С и выше, что требует высокоэффективной тепловой защиты корпусов. Одним из способов защиты корпусов ГЛА является использование абляционных композиционных теплозащитных материалов (ТЗМ) [1].

Теплозащита корпусов абляционными материалами основана на совокупности нескольких механизмов снижения количества тепла, поступающего от нагретого газа к поверхности корпуса ГЛА: поглощения тепла теплозащитным материалом при его нагреве до температуры разрушения; излучения тепла от нагретой поверхности корпуса; поглощения тепла при физико-химических превращениях ТЗМ; за счет вдува газообразных продуктов разрушения ТЗМ в пограничный слой [1].

Теоретический анализ эффективности применения конкретного ТЗМ для ГЛА требует оценки всех процессов, протекающих в ТЗМ при его взаимодействии с нагретым газом, должен основываться на решении системы дифференциальных уравнений, описывающих явление нестационарного тепломассопереноса в системе газ-тело. Этими уравнениями являются уравнения внеш- ней газодинамики, ламинарного или турбулентного пограничных слоев в многокомпонентных газовых смесях, уравнения нестационарной теплопроводности внутри ТЗП, кинетики поверхностного взаимодействия между набегающим газовым потоком и ТЗМ.

Теоретическое и численное решение этой задачи с учетом неодномерности протекания большинства процессов затруднено из-за неполной физической модели данного комплексного явления, недостаточной достоверности коэффициентов переноса и других физико-химических параметров процессов, происходящих в ТЗМ [1].

В связи с этим большое практическое значение приобретают экспериментальные испытания ТЗМ на моделях, геометрически подобных натурным изделиям, в высокотемпературных газовых потоках, реализуемых, в частности, в аэродинамической трубе (АДТ) ВАТ-104 (ФГУП ЦАГИ).

Целью данной работы была разработка технологии нанесения теплозащитных покрытий на малоразмерные модели, обеспечивающей расчетную геометрию модели и соответствие параметров ТЗП модели параметрам ТЗП натурного изделия.

Экспериментальная часть

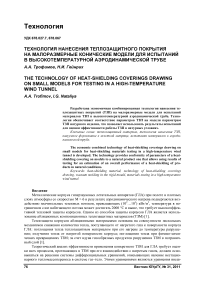

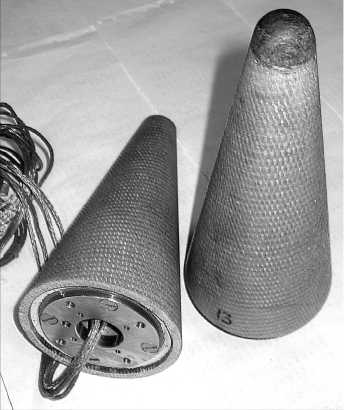

По результатам численного моделирования теплообмена тел со сверхзвуковым газовым потоком в АДТ ВАТ-104 [2] для моделей, предназначенных для испытаний ТЗП, была выбрана геометрия притупленного конуса (рис. 1).

Рис. 1. Внешний вид модели, предназначенной для испытаний ТЗП в аэродинамической трубе

Для испытаний предполагалось два вида материалов:

-

– однослойное ТЗП (ТЗМКТ) толщиной 4 мм на основе многослойной кремнеземной ткани типа МКТ и эпоксидного связующего;

-

– двухслойное ТЗП, состоящее из напыленного на металлический корпус модели материала «Термосил» толщиной 2 мм и наклеенной на него оболочки из материала ТЗМКТ толщиной 2 мм.

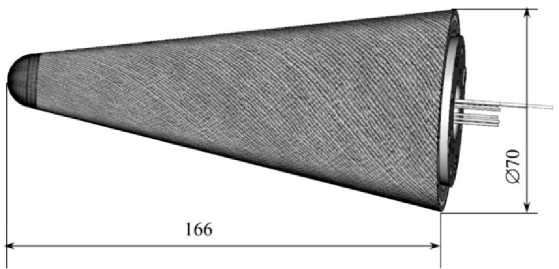

Металлический корпус модели представляет собой полый усеченный конус высотой 154 мм с углом полураствора 10°, изготовленный из алюминиевого сплава АМг6. Для изучения процесса прогрева ТЗП при испытаниях в корпуса моделей были установлены хромель-алюмелевые термопары (рис. 2).

ТЗП из материалов типа ТЗМКТ для корпусов ЛА традиционно изготавливаются методом пропитки под давлением с последующим приклеиванием полученной оболочки на металлический корпус или вакуумным формованием с одновременным формованием и приклеиванием оболочки к корпусу за один технологический цикл. Данные способы при изготовлении малоразмерных моделей имеют ряд недостатков, снижающих их применимость. Для изготовления оболочки методом пропитки под давлением необходимо изготовление пресс-форм, существенно удорожающих процесс изготовления и исследований в целом, вакуумное формование покрытия на малоразмерной конической модели не обеспечивает расчетную толщину покрытия и правильность геометрии.

Для изготовления моделей с ТЗП был выбран экономичный комбинированный способ – формование покрытия непосредственно на металлическом корпусе модели в жесткой формообразующей матрице под вакуумом с одновременным приклеиванием покрытия к корпусу модели.

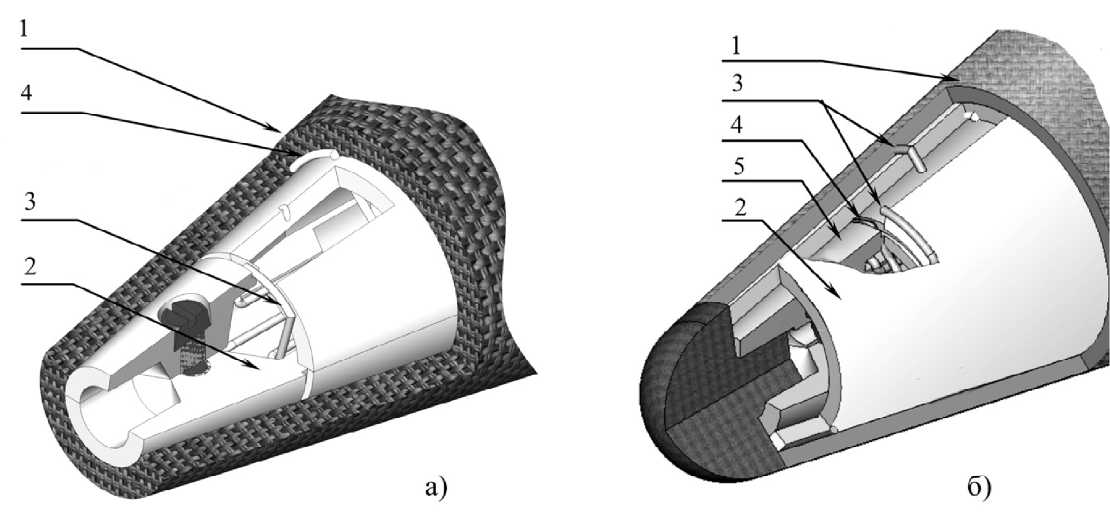

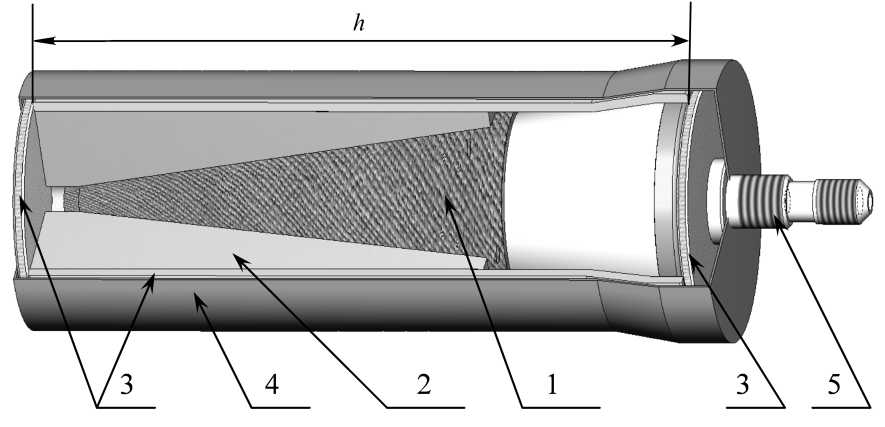

На металлический корпус модели с термопарами устанавливались детали оснастки, обеспечивающие формование торцов ТЗП: на заднем торце корпуса через распрессовочный фланец крепился конический удлинитель, передний торец герметично закрывался цилиндрической пробкой (рис. 3).

На корпуса моделей, предназначенных для испытаний двухслойного ТЗП, предварительно методом напыления наносили материал «Термосил» толщиной 2 мм.

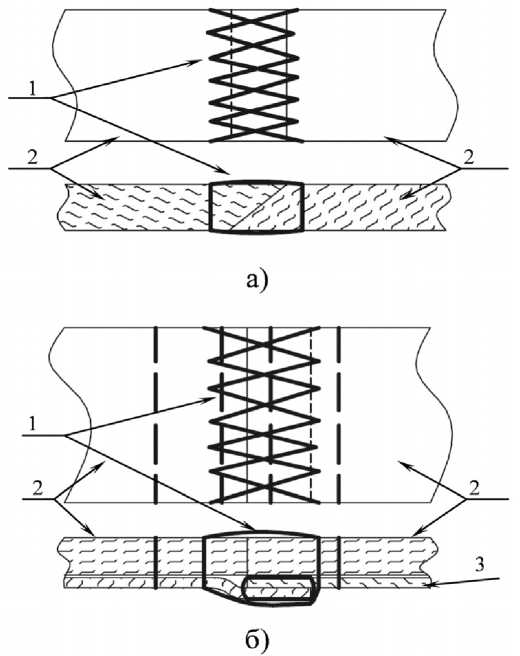

Рис. 2. Конструктивные схемы моделей для испытаний материалов ТЗП в аэродинамической трубе: а – модель с однослойным ТЗП (носок модели не показан): 1 – ТЗП; 2 – корпус модели; 3 – термопара для измерения температуры корпуса; 4 – термопара для измерения температуры клеевого шва; б – модель с двухслойным ТЗП: 1 – внешняя оболочка ТЗП (ТЗМКТ); 2 – внутренний слой ТЗП из материала «Термосил»; 3 – термопары для измерения температуры клеевого шва между слоями ТЗП; 4 – термопара для измерения температуры корпуса; 5 –корпус модели

Рис. 3. Металлический корпус модели с оснасткой для формования ТЗП: 1 – пробка; 2 –корпус модели; 3 –распрессовочный фланец; 4 – удлинитель;

5 – крышка удлинителя; 6 – осевое отверстие

Для изготовления однослойного ТЗП из стеклоткани МКТ-4,2 выкраивали заготовку чехла длиной 200–210 мм. Края заготовки по линии соединения срезали «на ус» под углом 45° и сшивали безусадочной стеклонитью (рис. 4, а). В случае двухслойного ТЗП для получения расчетной толщины внешнего слоя ТЗП (ТЗМКТ) 2 мм выкраивали две заготовки – из стеклоткани МКТ-1,6 и из стеклоткани ПВПКТ-11-2Л, которые сшивали между собой. Края полученной заготовки сшивали безусадочной стеклонитью двойным швом – стеклоткань МКТ-1,6 «встык», стеклоткань ПВПКТ-11-2Л «внахлест» (рис. 4, б).

Чехлы из стеклотканей сушили при температуре 120 °С, затем вручную пропитывали связующим в массовом соотношении 1:1 и надевали на подготовленные корпуса моделей с предварительно нанесенным на боковую поверхность клеевым составом.

Рис. 4. Схема сшивки чехлов: а – из стеклоткани МКТ-4,2: 1 – нити шва; 2 – заготовка из стеклоткани МКТ-4,2; б – из стеклотканей МКТ-1,6 и ПВПКТ-11-2Л: 1 – нити шва; 2 – заготовка из стеклоткани МКТ-1,6; 3 – заготовка из ткани ПВПКТ-11-2Л

Для формования ТЗП ТЗМКТ и приклейки его к металлическому корпусу (материалу «Термосил») подготовленные заготовки моделей помещали в жесткую матрицу, изготовленную из алюминиевого сплава АМг6 в виде цилиндра с конической полостью, соответствующей геометрии модели. Толщина формуемого ТЗП ТЗМКТ от 2 до 4 мм регулировалась посадкой корпуса модели в матрицу (рис. 5, размер h ) .

На торцы и наружную боковую поверхность матрицы с заготовкой модели наклеивали дренажные накладки из ткани МКТ для удаления воздуха из вакуумного мешка и сбора излишков связующего при формовании ТЗП, после чего матрицу с установленной заготовкой модели помещали в вакуумный мешок, склеенный из прорезиненной ткани А500И, с установленным штуцером для вакуумирования (рис. 5).

Отверждение связующего ТЗП проводили в печи при температуре от 80 до 160 °С в течение 4–24 часов в зависимости от типа связующего. Осевое отверстие в крышке удлинителя обеспечивало вакуумирование внутреннего объема кор- пуса модели и создание давления на материал

ТЗП величиной не менее 0,95 кгс/см2, достаточное для формования ТЗП и его соединения с металлическим корпусом модели или материалом «Термосил».

Рис. 5. Схема формования ТЗП на корпусах модели: 1 – заготовка модели с ТЗП в сборе с оснасткой; 2 – формообразующая матрица; 3 – дренажные прокладки из ткани МКТ; 4 – вакуумный мешок; 5 – штуцер

Результаты

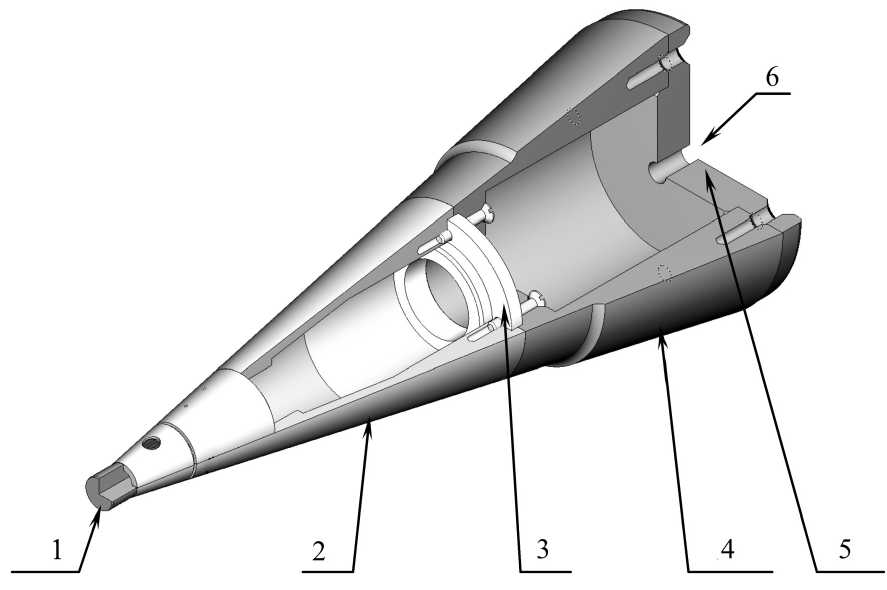

Оценку материала ТЗП (ТЗМКТ) моделей проводили по внешнему виду поверхности, геометрии, технологическим параметрам (плотности, пористости и содержанию смолы). Внешний вид ТЗП близок к внешнему виду ТЗП, изготовленному методом пропитки под давлением, геометрия модели соответствует заданной расчетной геометрии (рис. 6).

Технологические параметры ТЗП определяли на образцах, изготовленных из технологических припусков ТЗП на моделях.

Плотность и открытая пористость ТЗП ТЗМКТ, определенные методом гидростатического взвешивания (ГОСТ 15139-69, 2409-95), в зависимости от типа связующего соответственно со- ставили (1,48…1,58) г/см3 и (6,0…10,2) %. Содержание смолы в ТЗП ТЗМКТ составило (35,25±2,37) %.

Полученные технологические параметры материала ТЗП на моделях соответствуют техническим требованиям, предъявляемым к ТЗП, нанесенным методом вакуумного формования на корпуса натурных изделий.

Заключение

Представленная комбинированная технология нанесения ТЗП на малоразмерные конические модели методом вакуумного формования в формообразующей жесткой матрице позволяет обеспечить параметры ТЗП на моделях, соответствующие параметрам ТЗП натурного изделия, что существенно повышает результативность испытаний ТЗП на моделях в высокотемпературной аэродинамической трубе и, соответственно, достоверность оценки эффективности теплозащиты, выбираемой для натурного изделия.

Рис. 6. Внешний вид изготовленных моделей с ТЗП

Список литературы Технология нанесения теплозащитного покрытия на малоразмерные конические модели для испытаний в высокотемпературной аэродинамической трубе

- Полежаев, Ю.В. Тепловая защита/Ю.В. Полежаев, Ф.Б. Юревич. -М.: Энергия, 1976. -392 с.

- Сахаров, В.И. Численное моделирование течений и теплообмена тел со сверхзвуковыми недорасширенными струями воздуха для условий экспериментов на АДТ ВАТ-104 ЦАГИ: отчет о НИР/В.И. Сахаров. -М.: НИИ Механики МГУ, 2009.