Технология восстановления цилиндрических и винтовых поверхностей транспортера плазменным напылением покрытий

Автор: Жачкин С. Ю., Трифонов Г. И., Егорова Г. Н.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 2 (100) т.86, 2024 года.

Бесплатный доступ

В условиях серьезной загруженности отечественных предприятий, в особенности ремонтно-восстановительных центров и цехов, особо важной задачей становится совершенствование процесса различных машин и технологий по их восстановлению. Так, на современном этапе особую актуальность приобретает создание новых технологий, обеспечивающих качественное восстановление изношенных поверхностей деталей, а также создание композитных покрытий с необходимыми эксплуатационными свойствами. С экономической точки зрения данный вопрос весьма остро стоит в рамках государственной программы импортозамещения, поскольку как показывает практика, срок службы восстановленных деталей машин достигает уровня новых, при этом стоимость таких деталей в разы меньше. В работе представлены результаты исследований, направленные на получение технологических режимов плазменного напыления как для винтовых, так и для цилиндрически поверхностей детали (шнека) при его восстановлении. Проведен корреляционный анализ полученных данных по влиянию режимов напыления на адгезию покрытия с целью выявления мультиколлинеарных связей. Также проведен регрессионный анализ, по итогу которого были получены уравнения, которые описывают влияние на адгезию покрытия режимов напыления. Представлена графическая интерпретация полученных зависимостей в виде функций желательности, что позволило оценить характер и степень влияния режимов напыления на значения адгезии получаемого покрытия. Кроме того, используя существующие программные комплексы, были получены диапазоны единых технологических режимов для напыления рабочих поверхностей шнека. Проведены измерения твердости и износостойкости покрытия. Полученные результаты проведенного исследования позволяют рекомендовать технологические режимы с назначенным составом материала напыления для восстановления изношенных поверхностей шнеков транспортирующих конвейеров, которые весьма активно используются в авиа- и машиностроении.

Восстановление, плазменное напыление, композитное покрытие, технологические режимы, адгезия, твердость, износостойкость

Короткий адрес: https://sciup.org/140306925

IDR: 140306925 | УДК: 621.793.74 | DOI: 10.20914/2310-1202-2024-2-17-24

Текст научной статьи Технология восстановления цилиндрических и винтовых поверхностей транспортера плазменным напылением покрытий

DOI: Оригинальная статья/Research article

В условиях серьезной загруженности отечественных предприятий, в особенности ремонтно-восстановительных центров и цехов, особо важной задачей становится совершенствование процесса различных машин и технологий по их восстановлению. Так, на современном этапе особую актуальность приобретает создание новых технологий, обеспечивающих качественное восстановление изношенных поверхностей деталей, а также создание композитных покрытий с необходимыми эксплуатационными свойствами. С экономической точки зрения данный вопрос весьма остро стоит в рамках государственной программы импортозамещения, поскольку как показывает практика, срок службы восстановленных деталей машин достигает уровня новых, при этом стоимость таких деталей в разы меньше.

Ярким представителем интенсивно изнашиваемого агрегата промышленного оборудования является транспортирующий шнековый конвейер, у которого главный элемент конструкции, подвергаемый наибольшему износу – шнек. Так, известно [1–5], что завод изготовитель закладывает ресурс при производстве транспортирующих шнеков, который составляет до 350 часов, однако, условия эксплуатации, которые весьма активно воздействуют на рабочие поверхности вала шнека и его винтовую поверхность, снижают данный показатель и, как правило, ресурс работы шнека достигает до 170 часов. Возникает необходимость в его внеплановой замене, а поскольку завод изготовитель, согласно срокам гарантийного ремонта, может поставлять лишь один шнек на замену после его отработки, то возникают внеплановые экономические затраты на покупку нового шнека, цена которого в среднем достигает до 35 тысяч рублей, при этом стоит учитывать стоимость проведения ремонтно-восстановительных работ.

Следовательно, возникает задача по восстановлению и упрочнению цилиндрической и винтовой поверхностей шнека с целью повышения сроков службы промышленного конвейера, а также для сохранения финансовых активов производства.

Цель работы – разработать технологию восстановления цилиндрической и винтовой поверхностей шнека на основе плазменного напыления композитных покрытий с высокими показателями эксплуатационных свойств.

Задачи исследования

-

1) в установленных диапазонах технологических режимов напыления спланировать и осуществить ряд экспериментов по исследованию адгезии покрытия, как на винтовых, так и на цилиндрических поверхностях шнека;

-

2) получить регрессионные уравнения зависимости адгезии покрытия на винтовой и цилиндрической поверхностях шнека от технологических режимов напыления;

-

3) произвести рациональный подбор технологических режимов плазменного напыления, удовлетворяющих нанесению композитного покрытия, как на винтовые, так и на цилиндрические поверхности шнека.

Для решения поставленных задач была применены методы, описанные в методологии экспериментальных исследований [6–8]. Спланирован и реализован многофакторный эксперимент по центральному композиционному рототабельному плану [9].

При проведении экспериментальных исследований не учитывался способ подготовки поверхности детали под нанесение покрытия, так как задача исследования состояла не в нахождении конкретного значения адгезии покрытия к основе, а в определении режимов напыления, обеспечивающих ее максимальную величину. Кроме того, характеристики плана эксперимента выбирались из условия получения композитных покрытий со сжимающими остаточными напряжениями.

Материалы и методы

Исследования проводились на образцах, изготовленных по ГОСТ 103–2006 толщиной 20 мм и шириной 75 мм из стали 45, а также на цилиндрических образцах согласно ГОСТ 1497–84 (ISO 6892–84) диаметр которых составлял 50 мм ( D = 50 мм), ввиду того, что допускается применение при испытании пропорциональных образцов других размеров.

Для нанесения исследуемых покрытий использовалась универсальная установка плазменного напыления УПУ-3Д с плазмотроном ПНК-50. В качестве плазмообразующего и транспортирующего газа был выбран аргон.

Поскольку главной задачей исследования состояла в определении режимов напыления, обеспечивающих максимальную величину адгезии покрытия с винтовой и цилиндрической основой, то характер нанесения покрытия имел свои особенности.

Для напыления винтовых и цилиндрических поверхностей образцов были назначены следующие режимы [10, 11]: I – сила тока дуги плазмотрона, 200–250 А; L – дистанция плазменного напыления, 50–150 мм; n – скорость вращения образца, 35–55 об/мин; s – подача, 4–6 мм/об; v – скорость перемещения плазмотрона, 3–7 мм/мин; Q – расход плазмообразующего газа (аргона) 0,8–1,8 м 3 /с; G – расход материала напыления, 0,3–0,5 кг/с.

В качестве материала напыления была назначена порошковая смесь, состоящая из 76,5%

Жачкин С.Ю. и др. Вестник ВГУИТ, 2024, Т. 86, №. 2, С. 17-24 порошок ПР-НХ17СР4 фракцией 40–64 мкм и 23,5% порошка карбида титана фракцией 63–80 мкм (73,6 мкм) [12]. Основным свойством покрытия из выбранного материала напыления является высокая стойкость к абразивному и эрозионному износу. В работах [13, 14] детально представлены результаты и выводы, характеризующие состав данной порошковой композиции.

После проведения напыления образцов проводились измерения адгезии, твердости и износостойкости полученных покрытий на стандартизированном и сертифицированном оборудовании (твердомер ПМТ-3, Макро Скретч Тестер Revetest Express, машина трения СМЦ-2).

post@vestnik-vsuet.ruРезультаты исследований

Характеристики плана эксперимента выбирались из условия получения покрытий со сжимающими остаточными напряжениями и максимальной прочностью сцепления покрытия с основой. После проведения предварительных экспериментов, были составлены уровни варьирования факторов (таблица 1).

После проведения экспериментов и обработки полученных данных проводился корреляционный анализ информации, для винтовой поверхности (таблица 2), для цилиндрической поверхности (таблица 3).

Таблица 1.

Уровни варьирования факторов

Table 1.

Levels of variation of factors

|

Наименование Name |

Кодовое обозначение фактора Factor code |

Нижний уровень Lower level |

Средний уровень Middle level |

Верхний уровень Upper level |

|

Сила ток дуги плазмотрона I , А | Plasmatron arc current strength I , A |

Х 1 |

200 |

225 |

250 |

|

Дистанция плазменного напыления L , мм | Plasma spraying distance L , mm |

Х 2 |

50 |

100 |

150 |

|

Скорость вращения образца n , об/мин | Sample rotation speed n , rpm |

Х 3 |

35 |

45 |

55 |

|

Подача s , мм/об | Feed s , mm/rev |

Х 4 |

4 |

5 |

6 |

|

Скорость перемещения плазмотрона v , мм/мин | Plasmatron moving speed v , mm/min |

Х 5 |

3 |

5 |

7 |

|

Расход плазмообразующего газа, Q , л/с | Plasma-forming gas consumption, Q , l/s |

Х 6 |

0,8 |

1,3 |

1,8 |

|

Расход напыляемого материала, G , г/с | Consumption of sprayed material, G , g/s |

Х 7 |

0,3 |

0,4 |

0,5 |

Таблица 2.

Корреляционный анализ влияния режимов напыления на адгезию покрытия для винтовой поверхности

Table 2.

Correlation analysis of the effect of spraying modes on the adhesion of the coating for a screw surface

|

Средние Mean |

Ст. откл. St. Der. |

У |

Х 1 |

Х 2 |

Х 5 |

Х 6 |

Х 7 |

|

|

У |

308,500 |

14,449 |

1,000 |

0,633 |

-0,492 |

-0,281 |

0,316 |

-0,422 |

|

Х 1 |

225,000 |

25,400 |

0,632 |

1,000 |

0,000 |

0,000 |

0,000 |

0,000 |

|

Х 2 |

100,000 |

50,800 |

-0,492 |

0,000 |

1,000 |

0,000 |

0,000 |

0,000 |

|

Х 5 |

5,000 |

2,032 |

-0,281 |

0,000 |

0,000 |

1,000 |

-0,000 |

0,000 |

|

Х 6 |

1,300 |

0,508 |

0,216 |

0,000 |

0,000 |

-0,000 |

1,000 |

-0,000 |

|

Х 7 |

0,400 |

0,101 |

-0,422 |

0,000 |

0,000 |

0,000 |

-0,000 |

1,000 |

Таблица 3.

Корреляционный анализ влияния режимов напыления на адгезию покрытия для цилиндрической поверхности

Из таблицы 2 видно, что из представленных факторов оказывают влияние на адгезию композитного покрытия лишь – Х 1 , Х 2 , Х 7 .

Для цилиндрической же поверхности выявлена мультиколлинеарная связь между параметрами Х 1 и Х 7 , и, следовательно, учитывая аспекты теории эксперимента [7], согласно

таблицы 3 на адгезию покрытия оказывают влияние факторы – Х 1 , Х 2 , Х 3.

Затем проводился регрессионный анализ по влиянию режимов плазменного напыления на адгезию покрытий на винтовых (таблица 4) и цилиндрических поверхностях (таблица 5).

Table 3.

Correlation analysis of the effect of spraying modes on coating adhesion for a cylindrical surface

|

Средние Mean |

Ст. откл. St. Der. |

У |

Х 1 |

Х 2 |

Х 3 |

Х 4 |

Х 6 |

Х 7 |

|

|

У |

316,500 |

14,907 |

1,000 |

0,608 |

-0,473 |

-0,304 |

-0,236 |

0,304 |

0,405 |

|

Х 1 |

225,000 |

25,197 |

0,608 |

1,000 |

0,000 |

-0,000 |

0,000 |

0,000 |

0,754 |

|

Х 2 |

100,000 |

50,395 |

-0,473 |

0,000 |

1,000 |

-0,000 |

0,000 |

0,000 |

-0,000 |

|

Х 3 |

45,000 |

10,079 |

-0,304 |

-0,000 |

-0,000 |

1,000 |

0,000 |

0,000 |

-0,000 |

|

Х 4 |

5,000 |

1,008 |

-0,236 |

0,000 |

0,000 |

0,000 |

1,000 |

-0,000 |

-0,000 |

|

Х 6 |

1,300 |

0,504 |

0,204 |

0,000 |

0,000 |

0,000 |

-0,000 |

1,000 |

-0,000 |

|

Х 7 |

0,400 |

0,101 |

0,405 |

0,754 |

-0,000 |

-0,000 |

-0,000 |

-0,000 |

1,000 |

Таблица 4.

Регрессионный анализ влияния режимов напыления на адгезию покрытия на винтовой поверхности

Table 4.

Regression analysis of the effect of spraying modes on the adhesion of the coating on the screw surface

|

σ парам. |

σ ст. ош. |

σ t |

σ p |

-95,00% дов. пр. |

+95,00% дов. пр |

σ Beta(B) |

σ ст. ош. В |

-95,00% дов. пр. |

+95,00% дов. пр. |

|

|

Св. член Free term |

306,375 |

0,236 |

1299,839 |

0,000 |

305,875 |

306,875 |

- |

- |

- |

- |

|

I |

8,375 |

0,236 |

35,532 |

0,000 |

7,875 |

8,875 |

0,869 |

0,024 |

0,817 |

0,921 |

|

L |

-3,958 |

0,236 |

-16,794 |

0,000 |

-4,458 |

-3,459 |

-0,411 |

0,024 |

-0,463 |

-0,359 |

|

m |

-1,792 |

0,236 |

-7,601 |

0,000 |

-2,291 |

-1,292 |

-0,186 |

0,024 |

-0,238 |

-0,134 |

|

I×L |

1,375 |

0,236 |

5,834 |

0,000 |

0,875 |

1,875 |

0,143 |

0,024 |

0,091 |

0,194 |

|

I×m |

0,875 |

0,236 |

3,712 |

0,002 |

0,375 |

1,375 |

0,091 |

0,024 |

0,039 |

0,142 |

|

L×m |

-0,458 |

0,236 |

-1,945 |

0,069 |

-0,958 |

0,041 |

-0,047 |

0,024 |

-0,099 |

0,004 |

|

I×L×m |

0,208 |

0,236 |

0,884 |

0,390 |

-0,291 |

0,708 |

0,021 |

0,024 |

-0,030 |

0,073 |

В результате регрессионного анализа данных были сформированы регрессионные уравнения в кодированных значениях

Y = 297,12 + 27,79 X, - 13,95 X 2 -4,21 X 3 + 1,04 XX - 1,62 X2X 3 + 1,21 XXX , (1)

Y = 306,37 + 8,37 X - 3,95 X2 - 1,79 X + 1,37 XX + 0,87 XX - 0,45 XX + 0,21 XXX 7. (2)

где Y 1 и Y 2 – адгезия покрытия, сформированного на цилиндрической и винтовой поверхностях.

Таблица 5.

Регрессионный анализ влияния режимов напыления на адгезию покрытия на цилиндрической поверхности

Table 5.

Regression analysis of the influence of spraying modes on coating adhesion on cylindrical surface

|

σ парам. |

σ ст. ош. |

σ t |

σ p |

-95,00% дов. пр. |

+95,00% дов. пр |

σ Beta(B) |

σ ст. ош. В |

-95,00% дов. пр. |

+95,00% дов. пр. |

|

|

Св. Член Free term |

297,125 |

1,080 |

275,084 |

0,000 |

294,835 |

299,415 |

- |

- |

- |

- |

|

I |

27,792 |

1,080 |

25,730 |

0,000 |

25,502 |

30,081 |

0,875 |

0,034 |

0,803 |

0,947 |

|

L |

-13,958 |

1,080 |

-12,923 |

0,000 |

-16,248 |

-11,668 |

-0,439 |

0,034 |

-0,511 |

-0,367 |

|

n |

-4,208 |

1,080 |

-3,896 |

0,001 |

-6,498 |

-1,918 |

-0,132 |

0,034 |

-0,204 |

-0,060 |

|

I×L |

1,042 |

1,080 |

0,964 |

0,349 |

-1,248 |

3,331 |

0,033 |

0,034 |

-0,039 |

0,105 |

|

I×n |

-0,042 |

1,080 |

-0,038 |

0,970 |

-2,331 |

2,248 |

-0,001 |

0,034 |

-0,073 |

0,071 |

|

L×n, |

-1,625 |

1,080 |

-1,504 |

0,152 |

-3,915 |

0,665 |

-0,051 |

0,034 |

-0,123 |

0,021 |

|

I×L×n |

1,208 |

1,080 |

1,119 |

0,280 |

-1,081 |

3,498 |

0,038 |

0,034 |

-0,034 |

0,110 |

Рассматривая уравнение (1), расчетный показатель критерия Фишера F р = 0,376, что меньше табличного F табл = 3,2, следовательно, уравнение адекватно. Расчетный показатель критерия Стьюдента оказался больше критического, следовательно, полученное уравнение значимо. Кроме того, видно, что исследуемая зависимость не линейная, при этом связь между исследуемыми параметрами (факторами) весьма сильная – множественный коэффициент корреляции 0,99.

Рассматривая уравнение (2), расчетный показатель критерия Фишера Fр = 1,986, что меньше табличного Fтабл = 3,2, следовательно, уравнение адекватно. Из уравнения (2) видно, что зависимость адгезии получаемого покрытия от режимов его напыления не линейная, при этом связь весьма сильная, поскольку множественный коэффициент корреляции достигает значения 0,995. Критерий Стьюдента, при проверке уравнения на значимость, оказался больше критического tкрит = 2,12.

Следовательно, уравнения (1) и (2) согласно критериям Фишера и Стьюдента – адекватны и значимы.

В заводских условиях принято использовать натуральные значения режимов напыления и параметров покрытия, поэтому полученные регрессионные уравнения (1) и (2) запишем следующим образом

^ = 93,86 + 1,11 1 - 0,28 L - 0,42 n , (3)

a2 = 302,082 + 0,086 1 - 0,33 L - 96,2 m + 0,001 IL + 0,34 1 m. (4)

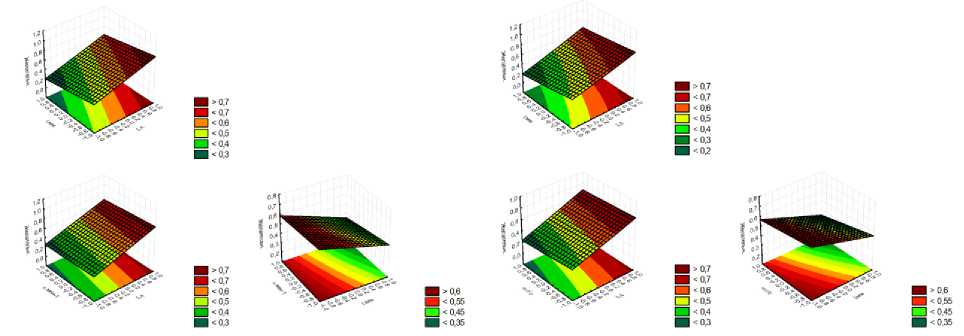

Полученные уравнения (3) и (4) можно рационального, то данный вид деталей обрабатыва-графически визуализировать в виде функций ется за один проход, то есть происходит одновре-желательности (рисунок 1). менное воздействие на цилиндрические и винтовые

Беря во внимание экономическую состав- поверхности. Следовательно, возникает задача ляющую восстановления шнеков, а именно то, о назначении единых технологических режимов что необходимо использовать имеющийся ресурс нанесения покрытий, как для винтовых, так и (площади, станки, расходные материалы) весьма для цилиндрических поверхностей шнека.

Рисунок 1. Визуализация функции желательности: а) для уравнения (3); б) для уравнения (4)

Figure 1. Visualization of the desirability function: a) for equation (3); b) for equation (4)

Используя программный комплекс «MathCad» [15] решаем поставленную задачу с уравнениями (3) и (4) (рисунок 2).

J:= 1 Z ~ 1 m — 1

/1 (J, i, m) := 302.082 + 0.086.1-0.33 • Z - 96.2 • m+0.001 • I* 1+0.348 • J. m

Cl (в) = Maximize:/)

Sl(i) = Minimize!/)

/2(1Лп) =93.86+1.11.1-0.M.1-0.42-«

<72 (a) = Maximize /)

G2(z) = Minimize /)

Рисунок 2. Постановка задачи в программном комплексе «MathCad»

Figure 2. Problem statement in the MathCad software package

Преобразование полученных данных производим в программе «Excel» [16].

В итоге получаем диапазоны режимов плазменного напыления для восстановления рабочих поверхностей шнека композитным покрытием [17]: сила тока дуги плазмотрона I , 233–248 А; дистанция напыления L , 81–83 мм; расход напыляемого материала m , 0,4–0,5 г/с; скорость вращения детали n , 35–37 об/мин.

Обсуждение результатов

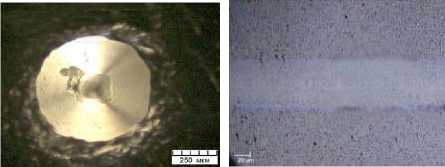

С целью подтверждения изысканий об адгезии покрытия были проведены исследование, используя метод скрэтч тестирования [18] с постоянной нагрузкой в 34 Н. Результаты представлены на рисунке 3а. У покрытия из порошкового материала [12, 17] разрушений и трещин не наблюдается.

Рисунок 3. Результаты измерений: (a) царапина покрытия; (b) поверхность образца после измерения твердости

Figure 3. Measurement results: (a) coating scratch; (b) the surface of the sample after hardness measurement

Твердость композитного покрытия (HRC) измерялась на твердомере ПМТ-3 при нагрузке 50 Н по методу Роквелла [19] (рисунок 3б). По результатам измерений твердость составила 64–66 HRC.

Определение износостойкости композитного покрытия проводилось на машине трения СМЦ-2 [20] согласно ГОСТ 23.208–79. Использовался абразивный материал – электрокорунд зернистостью 16-П по ГОСТ 3647–80 с относительным содержанием влаги не более 0,15%. Относительная износостойкость составила 3.39.

Zhachkin S.Yu. et al. Proceedings of VSUET, 2024, vol. 86, no. Заключение

По итогу проведенного исследования можно сделать следующие выводы:

-

1) На основе корреляционного и регрессионного анализов был осуществлен подбор технологических режимов плазменного напыления, оказывающих непосредственное влияние на величину адгезии получаемого покрытия на винтовой и цилиндрической поверхностях шнека.

-

2) Проведены эксперименты, направленные на исследование адгезии покрытия, по итогу которых были получены регрессионные уравнения в кодированных и натуральных значениях. Получены графические интерпретации зависимости адгезии нанесенного покрытия от технологических режимов напыления в виде функций желательности, позволяющие оценить характер и степень влияния режимов на значения адгезии.

-

3) Произведен рациональный подбор технологических режимов плазменного напыления, удовлетворяющих нанесению композитного покрытия, как на винтовые, так и на цилиндрические поверхности шнека.

-

4) Исследована адгезия покрытия на экспериментальных образцах с применение метода

скрэтч тестирования, который показал низкую степень трещинообразования. Проведены измерения твёрдости и износостойкости покрытия, результат которых дал понимание о значительном превосходстве по указанным параметрам в сравнении с существующими современными аналогами.

Полученные результаты проведенного исследования позволяют рекомендовать технологические режимы с назначенным составом материала напыления для восстановления изношенных поверхностей шнеков транспортирующих конвейеров, которые весьма активно используются в авиа- и машиностроении.

Таким образом, проведя необходимые испытания и ряд экспериментов были сделаны выводы о том, что разработанные технологические режимы плазменного напыления с испытываемым порошковым составом [8, 10] необходимо рекомендовать на промышленные предприятия авиа- и машиностроения с целью рационализации процессов восстановления и ремонта изношенного оборудования, в частности транспортирующих агрегатов, как шнековый конвейер.

Список литературы Технология восстановления цилиндрических и винтовых поверхностей транспортера плазменным напылением покрытий

- Бирюков В.П. Трение, износ и усталость. Москва: Российский университет транспорта, 2021. 227 с.

- Зяблин В.Н., Безуглов А.М. К вопросу оптимизации формы винта шнекового погрузчика // Наука и инновации в современном мире: сборник научных статей. Москва: Издательство «Перо», 2021. С. 45-48.

- Гвоздев А.А. Повышение ресурса узлов трения при ремонте и изготовлении сельскохозяйственной техники с использованием полимерных композиций. Иваново: Ивановский государственный университет, 2019. 256 с.

- Бондарь В.С., Горячева И.Г., Матвиенко Ю.Г. и др. Ресурс материалов и конструкций. Москва: Московский Политех, 2019. 192 с.

- Галиев И.Г., Мухаметшин А.А. Повышение эффективности эксплуатации тракторов в аграрном производстве. Москва: Общество с ограниченной ответственностью «Русайнс», 2021. 130 с.

- Дунченко Н.И., Купцова С.В. Планирование и выполнение экспериментальных исследований. Москва: OOO «Сам Полиграфист», 2021. 138 с.

- Большакова Л.В., Яковлева Н.А. Теория проверки статистических гипотез при математико-статистическом исследовании педагогических проблем // Вестник Санкт-Петербургского университета МВД России. 2016. №. 4 (72). С. 149-157.

- Усманов Р.Р. Методика экспериментальных исследований в агрономии (с расчетами в программах Excel и Straz). Москва: Российский государственный аграрный университет - МСХА им. К.А. Тимирязева, 2022. 81 с.

- Петров М.А., Крутина Е.В. Основы теоретических и экспериментальных исследований. Москва: Московский Политех, 2023. 73 с.

- Жачкин С.Ю., Трифонов Г.И., Краснова М.Н., Пеньков Н.А. Моделирование кинематики плазменного напыления на сложнопрофильные поверхности // Труды ГОСНИТИ. 2017. Т. 128. С. 133-139.

- Трифонов Г.И. Металломатричное композитное покрытие для восстановления и упрочнения поверхностей деталей плазменным напылением // Упрочняющие технологии и покрытия. 2023. Т. 19. № 5(221). С. 225-230.

- Пат. № 2797988, RU, C22C 32/00, C23C 4/10. Порошкообразный материал для плазменного напыления композитных покрытий / Трифонов Г.И., Жачкин С.Ю., Пеньков Н.А. № 2022108222; Заявл. 28.03.2022; Опубл. 13.06.2023.

- Трифонов Г.И., Пеньков Н.А., Дерканосова А.А., Краснова М.Н. Упрочнение покрытия плазменного напыления дисперсной дополнительной фазой карбида титана // Вестник ВГУИТ. 2022. Т. 84. № 3(93). С. 191-197. https://doi.org/10.20914/2310-1202-2022-3-191-197

- Жачкин С.Ю., Трифонов Г.И., Егорова Г.Н., Белых А.Г. Исследование критериев качества двухфазных композитных покрытий на основе железа, формируемых методом плазменного напыления // Вестник ВГУИТ. 2021. Т. 83. № 4(90). С. 261-268. https://doi.org/10.20914/2310-1202-2021-4-261-268

- Qiryigitov B.A. Characterization different methods of approximation and interpolation and their implementation in Mathcad and Matlab // Экономика и социум. 2020. №. 12-1(79). P. 234-236.

- Жидков А.А., Барсукова А.Е., Караганова К.А. и др. Значение оптимизации при работе в Excel // Современные научные исследования и инновации. 2019. № 12(104). С. 7.

- Пат. № 2782903, RU, C23C 4/134, 4/10. Способ плазменного напыления покрытий на рабочие поверхности шнека / Жачкин С.Ю., Трифонов Г.И., Пеньков Н.А. № 2022108220; Заявл. 28.03.2022; Опубл. 07.11.2022.

- Шугуров А.Р., Акулинкин А.А., Панин А.В., Сергеев В.П. и др. Исследование трещиностойкости покрытий TiAlN методом скретч-тестирования // Физическая мезомеханика. 2015. Т. 18. №. 6. С. 66-74. URL: https://cyberleninka.ru/article/n/issledovanie-treschinostoykosti-pokrytiy-tialn-metodom-skretch-testirovaniya

- Пучков П.В. К вопросу о методах определения твердости материалов // NovaInfo. Ru. 2018. Т. 1. № 90. С. 44-48.

- Загидуллина Д.Р., Ибатуллин И.Д., Емельянов С.Г. Устройства для испытаний на трение и изнашивание // Известия Самарского научного центра Российской академии наук. 2016. Т. 18. №. 4-2. С. 285-290. URL: https://cyberleninka.ru/article/n/ustroystva-dlya-ispytaniy-na-trenie-i-iznashivanie