Температура резания инструментами с износостойкими покрытиями

Автор: Рыжкин Анатолий Андреевич, Пучкин Владимир Николаевич, Моисеев Денис Витальевич, Висторопская Флора Александровна

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Технические науки

Статья в выпуске: 4 (79) т.14, 2014 года.

Бесплатный доступ

Показано, что наличие покрытий на краях лунки и задней поверхности инструмента изменяет термо-ЭДС (ТЭДС), измеряемую методом естественной термопары, на величину не более 0,3-0,7 %. (Это следует из анализа электрической схемы зоны резания.) Значит, на ТЭДС (температуру резания) будет оказывать влияние лишь состав и свойства покрытий. Модельными теоретическими расчетами температуры по предложенной авторами зависимости показано, что температуры минимальны при использовании однослойных покрытий ZrO 2, TiN, AlN (для пары Т15К6 - Сталь 45) и ZrN, AlN, ZrO 2 и Al 2O 3 ( для пары Т15К6 - 12Х18Н10Т). Эксперименты по точению стали 45 твердосплавными пластинками Т15К6 подтвердили эффективность покрытий TiN+AlN, когда температура резания, усадка стружки и длина контакта по передней поверхности (l п) меньше, чем для базового сплава Т15К6.

Температура резания, тэдс, зоны резания, износостойкие покрытия, контактные процессы

Короткий адрес: https://sciup.org/14250096

IDR: 14250096 | УДК: 621.9 | DOI: 10.12737/6897

Текст научной статьи Температура резания инструментами с износостойкими покрытиями

В настоящее время появились исследования влияния состава покрытий на прочностные характеристики и напряженное состояние твердых сплавов [7]. Изучен механизм влияния тонкослойных - уменьшение сил резания и температуры при использовании некоторых композиционных покрытий [7]. Анализ теплового состояния зоны контакта при резании показал [И], что передняя и задняя поверхности инструмента находятся в неодинаковых термодинамических условиях, и температура задней поверхности в силу специфики контакта и напряженного состояния оказывается меньше, чем на передней поверхности. В этой связи механические, физические и химические свойства покрытий - сплавных пластин с покрытиями, например Plastit, рекомендуют использовать для передней и задней поверхностей пластин разные по составу покрытия (в зависимости от условий обработки: черновая, получистовая, чистовая).

В условиях обработки резанием на автоматизированном оборудовании (станки с ЧПУ, ГПС и др.) в настоящее время используются форсированные режимы резания с целью повышения производительности. При этом процесс протекает при повышенных температурах. В этих условиях необходимо иметь надежные методы экспериментальной и аналитической оценки температур.

Оценка теплового состояния зоны резания. Метод естественной термопары — один из самых известных и надежных методов экспериментальной оценки температур в условиях трения и резания. Он позволяет оценить среднюю температуру контакта (зоны резания) без акцента на одну из контактных поверхностей. Данный метод применяется и для изучения тепловых явлений при резании с покрытиями. Поэтому анализ «электрического» состояния контакта применительно к процессу резания представляет научный и практический интерес.

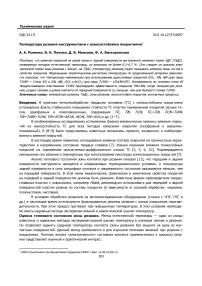

Рис. 1. Схема контакта: 1 — инструмент, 2 — деталь/стружка, 4 — толщина покрытия, Ап — длина контакта по передней поверхности, /йп — длина контакта по задней поверхности

На рис. 1 представлена схема контакта стружки с передней поверхностью и обрабатываемой детали с задней поверхностью инструмента. При этом предполагается, что на контактных площадках покрытие отсутствует (зоны h 2и2). Предполагается также, что покрытие сохраняется на полочке 1-2 и 3-4 на выходе стружки из контакта и на задней поверхности (зоны h 1и h 3).

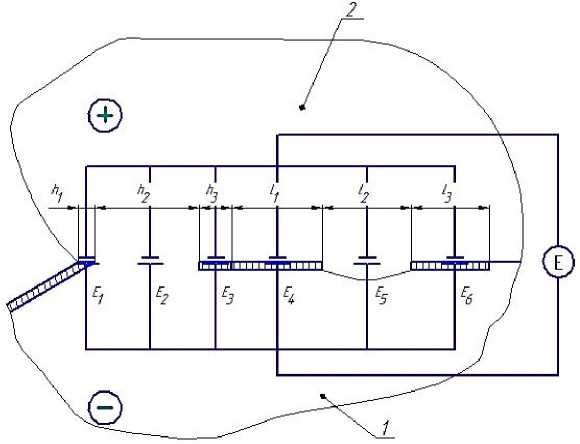

Составим эквивалентную электрическую схему контакта зоны резания, представив линейно переднюю и заднюю поверхности, на которых действуют элементарные ЭДС (рис. 2).

Рис. 2. Электрическая схема контакта зоны резания

В результате зона резания представляет собой параллельное соединение микро- или мини-термопар, которые формируют суммарный сигнал ТЭДС Е, фиксируемый измерительным устройством. Как видно (см. рис. 2), ТЭДС Е 1, Е 3, Е 4и Е 6 формируются через слой покрытия, а Е 2 5

свободных от покрытия, т. е. между стружкой и инструментом и заготовкой и инструментом. На рис. 2 минус — это знак ТС, а плюс — обрабатываемый материал (сталь).

Из рис. 2 следует, что согласно методу узлового напряжения [12] в цепи, содержащей п параллельных источников ТЭДС, суммарная ТЭДС равна:

X-' с X ' ^/

1;<

, 1

1 "Ri

где: д, — проводимость, R, — омические сопротивления -го участка

Но

где р, — удельное омическое сопротивление, /, и f, — длина и площадь -го участка

С учетом (2) и (1) будем иметь

< .

р,<

Если Ь— ширина среза (рис. 1), то из схемы рис. 2 получаем ^^ = b ( h 1 + h 2 3 1 2+ /3)

И, окончательно,

Е = Е 1 1 2 h 2 3 h 3 + Е 4 L 1 5 L 2 + E 6 L 3

h1 2 3 12+ /3

Оценим порядок величин h 1 , h 2 , h 3 , i 1, /2, /3.

A

( 10

sin a

Приняв толщину покрытия Д равной 2—3 мкм, найдем, что величина h 1

(2...5) • 10 33

резцовой пластины), или h 1 ...0 17 (12...30) 10 3мм. Такого же порядка величина

/3 (10...30) 10 3 мм. Как известно [8], длина контакта стружки с передней поверхностью равна:

1+ /225- sin Ф[(1-tgi)+ sec Y],(5)

где /1 — длина упругого контакта (/1 0, 5 'пп ); S — подача, мм/об; ср — главный угол в плане резца; у — передний угол; Ка — коэффициент укорочения (усадки) стружки.

Если принять Ка равным 2-4; 5 = 0,2 мм/об; у = 0и ф = 45 , то 4„ = 2 0,2 2 [2,1 +1] 2,48 (ДЛЯ

Ка = 2 ) И 'пп — 4,96 (для Ка = 4 ).

В результате получим: /1 2 1,25 ... 2,5 мм. Примем h 2 3 0,1 ... 0,5 мм.

Знаменатель выражения (4) будет равен

^^1,= (12...30) 10 3 + (0,1 ... 0,5) + (2 ... 5) 10 3 + (1,25...2,5) + (0,57...4) + (10 ... 30) 10 3 .

Здесь первый, третий и шестой члены можно опустить из-за их малости

Е(h1+ h3+ /6) (24...65) 10 3мм^ по сравнению с величиной (h2+ У1+ /2) (2,55...6,5) мм. При этом процент ошибки от такой процедуры составит [

(24...65) • 10

(1,92...7)

] 100% (0,93 1,25)%.

Таким образом, если на контактных площадках резца покрытие отсутствует (фиксированные режимы резания, длительное время работы инструмента, обрабатывается материал высокой механической прочности), то измеряемая термо-ЭДС Е с малой погрешностью соответствует реальной температуре зоны резания.

Формула (4) для оценки е с учетом приводимых рассуждений примет вид

ЕЛ 2 h 2 4 L 1 + Е 5 / 2 .

h 2+ >1+ /2

Так как в реальных условиях резания /1+ /2 'пп 2 а [ Ка (1 -tg^ )+ sec у], a h 2 3

поверхности, то итоговая ТЭДС равна

33+ 4,5^п h3 + ^п

Так как термо-ЭДС отражает уровень температуры, то, очевидно, средняя температура контакта (тем пература резания) будет равна:

Tan'h 3

h3 ^'пп

Такую формулу дает А. Н. Резников [13] и повторяет В. И. Клименко [14].

Оценка прямого влияния покрытия на температуру контакта. Как отмечалось в [8, 9], покрытия, наносимые на инструмент, оказывают на процесс трения и износа прямое, косвенное и комбинированное влияние. Оценим прямое влияние покрытий на тепловое состояние зоны трения, имея в виду, что, из-за разных теплофизических и трибологических характеристик они могут определять и уровень температуры при трении. Варианты решения задач теплопроводности при наличии покрытия на контакте были представлены в [15] и [16]. Здесь используем решение для случая, когда на инструментальном материале имеется однослойное покрытие [15].

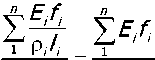

Примем стержневую модель пары трения (рис. 3). Стружка (тело 2) скользит со скоростью Vc = — Ка относительно неподвижного полупространства — инструмента (тело 1) и прижимается к нему с силой N. Примем, что за слоем покрытия инструмент обменивается теплом с окружающей средой.

Рис. 3. Модель пары трения с однослойным покрытием толщиной Дп на инструменте

Уравнения теплопроводности запишем для двух зон:

Зона 0 < х <АП‘.

^ZoW = о (9)

Эх с граничными условиями

_(Ll£0£

|^0- , ^И)^, где Ал — коэффициент теплопроводности покрытия. :

lhW_m№0 = O (10)

ох с граничными условиями т (х) эт^_ ЭТ^

I О, .

Эх Эх Эх

Здесь m 1 =

— параметр, учитывающий теплообмен стержня со средой [2], где о — коэффици-

1 1

Решение уравнений (9) и (10) дает:

т ,(х) = (1-^(а/7-х) + 7-/; =

(1-g)t7

X

(А - х) + —_^^

( Х)

Т0(x) = (1-(x)q(^2L . (1-ос)(7 .

т , (X) = - v 14 ; Т( (х):

,

_ (1-а)б7 X 1/771

.

(На)

:

Тк = (l-a)q(^-

X 1/771

).

1); (1

теплового потока, поступившего в инструмент с покрытием; о — доля теплового потока, ушедшего со стружкой.

Чтобы рассчитать Тк по уравнению (12), необходимо знать (1-о). Этот параметр найдем, ре-

( ная задача).

Для тела 2 дифференциальное уравнение теплопроводности имеет вид:

ЭТ ;(х,т) 527;(х,т)

дт 2 5х2

с граничными условиями

572(х,т)| =_О£

■ 2H(^ai2 - о ■ л (х т) =о

; 1х=со—0 ; /2(Л,С)к=0 0 .

ох

Эх 0

В (13): т — время, аг— коэффициент температуропроводности материала стружки (обрабатываемой детали).

Решим (13), применив преобразование Лапласа [17]:

S27V,r)

= Т[(x,s); ЦТ^х^Т^х^ ,

где s— оператор Лапласа.

Но Т^ = sTL(x,s) - TL (^О) [17] и TLlx,^ = 0 (это следует из граничного условия 72(%,8) |5=0= 0).

Тогда уравнение (13) в изображениях примет вид:

с граничными условиями Т’(x,s) |

Т^ (X,S}- — TL(X,S} = 0

-77^, Т^х-!> U= 0; TL(x,s^ ^0= 0.

5 К 2

Общее решение (14) имеет вид [17]:

TL (%,£) = A?''2 -vBew ,

откуда:

К (x,s) =

Из (16), применяя граничные условия к уравнению (14), получим:

х = 0:_1^ = А

S X 2 '

, х = оо : 0 =

.

Откуда А=О, а В = — -А—.

х 2 sVs

Тогда (15) примет вид:

L(x-s) 1 „ rz

2 S^S

.

По таблицам обратных преобразований [17] найдем оригинал функции (16):

Т 2^,5)

Откуда:

тк = Т ^,01

Решая совместно уравнения (13) и (19), найдем о:

(1-а)<7(^ + —

^п 1^1

= а<7.

7.2 V^2C2P2

■ ) = 1,13at7 Т^=, 2^2 Р2

1,13^20=

2С2Р2

1^1

+ ( V - 1 )

^п ^ 1^1

.

где

т = — — время контакта, с,

/, = 2 5 • sin ^Ка [(1 tg у)+ sec у], М.

Здесь у — передний угол резца; Ка — коэффициент укорочения («усадки») стружки; S — подача, м/об; ф — главный угол в плане.

Температура контакта может быть рассчитана по уравнениям (19) и (20), с учетом (21) и (22).

При этом необходимо знать коэффициенты теплопроводности покрытий Ал, их толщины Дп и плотно

.

Для ориентировочных расчетов Тк примем, что тепловой поток ^формируется только работой сил трения Ли определяется зависимостью:

^ = v К =т.

V к ,

где тЛ — касательное напряжение на передней поверхности, Н/м ; V— скорость резания, м/с.

Если f = tS , м2 — площадь сечения среза, то:

F N\x т" ts

.

Здесь F = /Уц — сила трения на передней поверхности; N— нормальная сила (см. рис. 1); р — коэффициент трения; t— глубина резания; S— подача на оборот.

В результате будем иметь:

/Уц V qp " ts‘ Ка

.

Для расчетов влияния на Тк покрытий разного состава примем N=100H, сечение среза t ■ S = 6 = 0,07-10-6м2. Скорость резания V, усадку стружки Ка и Т примем постоянными для выбранного обрабатываемого материала и базового твердого сплава.

Толщины покрытий принимались одинаковой величины м и оставались неизменными в процессе трения. Значения Ал и р брались из [16-21] и приведены в табл. 1.

Таблица 1

Характеристики карбидных, нитридных и оксидных покрытий

|

^^^Зокрытие Свойства"'\^^ |

Карбиды |

Нитриды |

Оксиды |

||||||

|

WC |

TiC |

ZrC |

TiN |

ZrN |

AlN |

TiO2 |

ZrO2 |

Al2O3 |

|

|

Коэффициент трения, р |

0,14 |

0,08 |

0,14 |

0,16 |

0,13 |

0,12 |

0,15 |

0,11 |

0,4 |

|

Коэффициент теплопроводности Ап, ВтДмтрад) |

29,3 (34) |

28 |

27,2 (33,5) |

29 |

25,6 (14) |

16 (53) |

7 (6,53) |

1,4 (1,95) |

25 (28,3) |

Расчеты проводились для твердых сплавов Т15К6 (Л1 = 27,2 ВтДмтрад); m 1 =12,3м-1) и ВК8(А1 = 27,2 ВтДмтрад); m 1 =8,6м-1).

Геометрия пластин: у=-5°;Ф=

Ст45 (Ов=548 МПа; Л2 = 40,1 ВтДмтрад); с 2р2 =5,02-106 Дж/м3■град; 02 = 6м2/c); 12X18H10T

(Ов=630МПа; А2=22,6 ВтДмтрад); с 2р2 = 4,5-106 Дж/м3 трэд;о2 = 5-10-6м2/c).

Для пары Т15К6 — Ст45 примем V = 1,2 м/с; Ка = 3,7; m 1 = 12,3. Для Т15К6— 12Х18Н10Т V = = 3,0; m 1 = 12,3. Для пары ВК8 —12Х18Н10Т / = 2,0 м/с; Ка = 1,7; mi = 8,6.

Время т определяем по (21) с учетом (22):

2 S sinФ-^ [(1 tg Y ) + sec yK

V

Для пары Т15К6 — Ст45

|

2 0,14 sin35 3,7 (1 + tg5 )+ 1 3,7 cos5°J ' |

|

1,2 |

0,37 10 3

Для пары ВК8 — 12X18Н10Т

|

2 0,14 sin35 1, 7 (1 + tg5 )+ 1 1,7 cos 5°J ' 3 |

|

0,86 10 |

|

2 |

Для пары Т15К6 — 12X18Н10Т:

2 0,14 sin35 3

(1 + tg5 )+ 1

cos5°

1,13 10 3

1,7

В табл. 2 приведены расчеты параметров теплового состояния зоны трения при прямом влиянии покрытий: плотность теплового потока q, контактные температуры Тк и величины температурных

.

Таблица 2

Характеристики теплового состояния зоны контакта при учете прямого влияния покрытий

|

Тип покрытия |

Параметры теплового состояния для пар |

||||||||

|

Т15К6 — Ст45 |

Т15К6 — 12Х18Н10Т |

ВК8 — 12Х18Н10Т |

|||||||

|

^■ю6, Вт/м2 |

, °C |

grad Т- 105, °C |

^■ю6, Вт/м2 |

, °C |

grad Т- 105, °C |

^■ю6, Вт/м2 |

, °C |

grad Т- 105, °C |

|

|

WC |

64 |

98 |

2,18 |

114 |

428 |

3,89 |

150 |

490 |

3,21 |

|

TiC |

36,6 |

56 |

1,31 |

65,1 |

245 |

2,33 |

85,7 |

262 |

1,84 |

|

ZrC |

60 |

91 |

2,21 |

114 |

429 |

4,19 |

— |

— |

— |

|

TiN |

54,9 |

84 |

1,89 |

97,7 |

368 |

3,37 |

128 |

419 |

2,74 |

|

ZrN |

59,4 |

91 |

2,34 |

89,6 |

337 |

3,5 |

119 |

390 |

2,55 |

|

AlN |

54,8 |

82 |

3,43 |

97,7 |

365 |

6,11 |

— |

— |

— |

|

TiO2 |

68,6 |

105 |

10,51 |

97,7 |

365 |

15 |

129 |

422 |

2,76 |

|

ZrO2 |

50,3 |

77 |

35,9 |

81,4 |

306 |

58,14 |

107 |

350 |

2,3 |

|

Al2O3 |

68,6 |

105 |

2,74 |

325,7 |

120 |

13,03 |

— |

— |

|

|

ВК8 |

— |

— |

— |

— |

— |

161 |

531 |

3,45 |

|

|

Т15К6 |

64 |

96 |

1,91 |

114 |

429 |

4,19 |

— |

— |

— |

Анализ данных таблицы 2 позволяет сделать следующие выводы.

-

1. Независимо от сочетаний пар «твердый сплав — обрабатываемый материал», покрытие TiC (по сравнению с базовым сплавом T15Kб или ВК8) обеспечивает снижение температуры контакта на 41-50 %, TiN— на 14-27 %, ZrN— на 27-36 %, AIN— на 17-27 %.

-

2. Из оксидов при трении по жаропрочной стали 12Х18Н10Т наиболее эффективны покрытия ZrG 2; снижение Тк по сравнению с Т15К6 и ВК8 составляет 40 и 52 % соответственно.

-

3. Тонкослойные покрытия из карбидов, нитридов и оксидов, наносимые на базовые твердые сплавы, могут оказать прямое влияние на процесс трения при резании, снизить температуру контакта в общем случае в 1,14-2,03 раза, что должно обеспечить и снижение интенсивности изнашивания [8].

-

4. Наибольший эффект применения покрытий отмечается при трении по жаропрочной стали 12Х18Н10Т.

Эти заключения сделаны в предположении, что покрытие полностью сохраняется на площадке контакта длительное время и выполняет теплозащитную функцию, снижая температуру контакта Тк.

В реальных условиях трения при резании на контакте по передней и задней поверхности покрытие практически мгновенно удаляется силами трения (это было доказано ранее [8] при изучении топографии поверхности микрорентгеноспектральным анализом). Поэтому в реальных условиях резания роль износостойких покрытий будет сводиться к:

-

— снижению температур на участках контакта h 1 и hz (задняя поверхность инструмента) и 1-2 и 3-4 (передняя поверхность, см. рис. 1);

-

— уменьшению длины контакта к (Ьз);

-

— снижению деформаций и интенсивности изнашивания инструмента.

При этом процесс износа инструмента с покрытием будет обусловлен прямым, косвенным и комбинированным влиянием покрытий.

Были выполнены экспериментальные исследования влияния покрытий на температуру резания.

Производилось точение стали 45 пятигранными пластинами из твердого сплава марки Т15К6, а также с однослойными покрытиями TiN , ZrN и двухслойным покрытием TiN + AIN. Все они наносились методом вакуумно-плазменного напыления. При нанесении покрытия TiN + AIN использовался составной катод TI+AI, полученный спеканием порошков указанных элементов в равных массовых долях. Толщина всех типов покрытий равна 5 мкм.

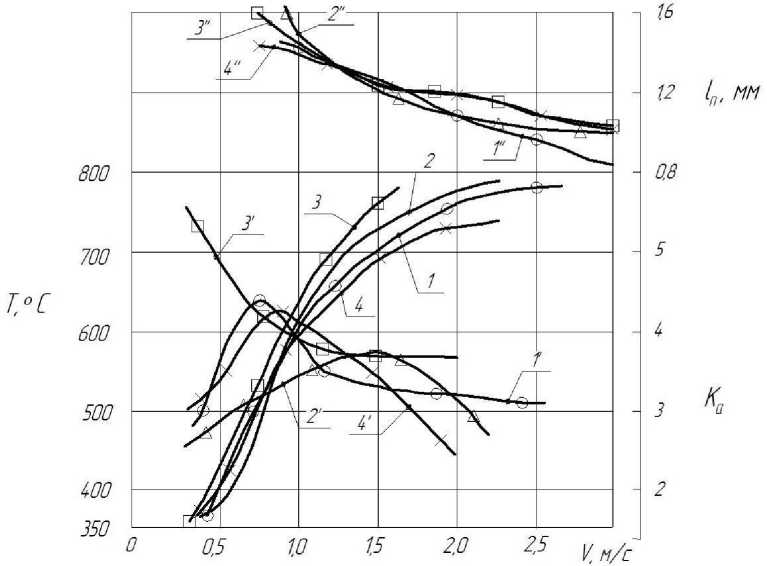

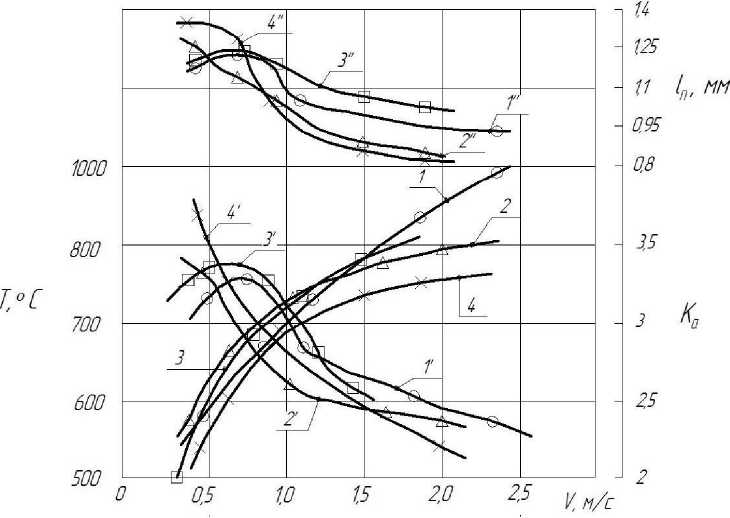

При продольном точении стали 45 с глубиной резания t = 0,5 мм и при двух значениях подач (51= 0,14 мм/об и 52 = 0,43 мм/об) измеряли температуры резания методом естественной термопары переводом измеренных значений ТЭДС в температуру по тарировочным графикам Т = f^ для пары Т15К6 —сталь 45. Скорость резания изменялась от 0,4 до 2,5 м/с. Коэффициент укорочения (усадки) стружки находили по отношению толщины стружки к теоретической толщине среза. Длина контакта in рассчитывалась по известной формуле (22). Углы режущей пластины Т15К6: у = -50, гр = 35°, а = 10°. На рис. 4 представлены результаты обработки экспериментальных данных.

Из представленных данных видно, что наибольшее снижение температуры резания для выбранных условий обработки отмечается при использовании покрытия TiN + AiN Причем с увеличением подачи разница между температурами для обычного сплава Т15К6 и Т15К6 + (TiN + AiN) возрастает. Так, при скорости V = 2 м/с для подачи S = 0,14 мм/об разница составляет около 40 °C, а при подаче S = 0,43 мм/об — 150 °C (сравните ход кривых 4 и 1 на рис. 4). Одновременно двухслойное покрытие TiN+AiN уменьшает длину контакта стружки А (кривые 4" и 1") и деформацию срезаемого слоя (кривые 4' и Г).

Заключение. Из анализа электрической схемы контакта в условиях резания следует, что на величину измеряемой ТЭДС влияют в итоге ТЭДС на элементарных участках и их длины. Расчетами для реальных условий резания при учете сохранения покрытий на границах контактных площадок по передней и задней поверхности показано, что погрешность оценки размеров площадок с покрытием и без составляет не более 1,5 %.

Предложен аналитический метод расчета температуры трения для условий резания твердыми сплавами с нанесенными на них как однослойными, так и многослойными покрытиями. При условии их сохранения в зоне трения покрытия могут оказывать положительное влияние на температуру и контактные характеристики.

Полученные результаты могут быть использованы для оценки влияния каждого типа покрытий на температуру резания и стойкость, а также применяться при создании и исследовании новых покрытий.

а )

^ -1 - Т15К6 д -2 - Т15К6 + TiN д- 3 - Т15К6 + ZrN '$,* 4 - Т15К6 + (TiN+AlN)

б )

Рис. 4. Кривые температуры, коэффициента укорочения и длины схода стружки для ТС Т15К6 с покрытием и без (при обработке стали 45 с Г = 0,5 мм: при S = 0,14 мм/об (а) и при S = 0,43 мм/об (б)

Список литературы Температура резания инструментами с износостойкими покрытиями

- Табаков, В. П. Многослойные износостойкие покрытия для токарных резьбовых резцов/В. П. Табаков, Д. И. Сагитов//Технология машиностроения. -2013. -№ 6. -С. 21-26.

- Табаков, В. П. Исследование износостойкости покрытий режущего инструмента, полученных с применением составных катодов/В. П. Табаков//Станки, инструмент. -1996. -№ 3. -С. 14-17.

- Андреев, А. А. Износостойкие вакуумно-дуговые покрытия на основе титана в инструментальном производстве/А. А. Андреев, С. Н. Григорьев//Станки, инструмент. -2006. -№ 2. -С. 19-24.

- Табаков, В. П. Многослойное покрытие инструмента в условиях прерывистого резания/В. П. Табаков, А. А. Ермольев//Станки, инструмент. -2005. -№ 7. -С. 21-24.

- Исследование износостойкости режущих инструментов с износостойкими покрытиями/Л. Ш. Шустер //Трение и смазка в машинах и механизмах. -2007. -№ 5. -С. 32-34.

- Мигранов, М. Ш. Износостойкость режущих инструментов с износостойкими покрытиями/М. Ш. Мигранов, Л. Ш. Шустер//Трение и износ. -2005. -№ 3, Т. 26. -С. 304-307.

- Табаков, В. П. Влияние состава нитридных покрытий на тепловое и напряженное состояние режущего инструмента и интенсивность его износа/В. П. Табаков, А. В. Чихранов//Станки, инструмент, 2009. -№ 10. -С. 20-26.

- Рыжкин, А. А. Теплофизические процессы при изнашивании инструментальных режущих материалов/А. А. Рыжкин. -Ростов-на-Дону: Издательский центр ДГТУ, 2005. -311 с.

- Рыжкин, А. А. Обработка материалов резанием/А. А. Рыжкин, К. Г. Шучев, М. М. Климов. -Ростов-н/Д.: Издательский центр ДГТУ, 2007. -419 с.

- Гуревич, Ю. Т. Поверхностное азотирование твердых сплавов на основе карбида титана/Ю. Т. Гуревич//Упрочняющие технологии и покрытия. -2009. -№ 9. -С. 28-29.

- Расчет температуры задней поверхности режущего инструмента/А. А. Рыжкин //Проблемы синергетики в трибологии, трибоэлектрохимии, материаловедении и мехатронике: материалы XI междунар. науч.-практ. конф. -Новочеркасск, 2012. -С. 4-21.

- Бессонов Л. А. Теоретические основы электротехники. Электрические цепи/Л. А. Бессонов.-Москва: Гардарики, 2006. -701 с.

- Резников, А. А. Теплофизика резания/А. А. Резников. -Москва: Машиностроение, 1969. -288 с.

- Сверхтвердые материалы. Получение и применение. В 6 т. Т. 5. Обработка материалов лезвийным инструментом/под. ред. С. А. Клименко//Национальная Академия наук Украины, Институт сверхтвердых материалов им. В. Н. Бакуля. -Киев, 2006. -316 с.

- Влияние покрытий на тепловую обстановку в зоне резания/А. А. Рыжкин //Прогрессивные отделочно-упрочняющие технологии: межвуз. сб. статей. -Ростов-на-Дону, 1983. -С. 106-112.

- Рыжкин, А. А. Исследование температурного поля в паре трения «деформируемое пространство -ограниченная пластина» с учетом объемности источника тепловыделения/А. А. Рыжкин//Надежность и эффективность станочных и инструментальных систем: сб. науч. тр. -Ростов-на-Дону, 1993. -С. 121-126.

- Лыков, А. В. Теория теплопроводности/А. В. Лыков. -М.: Высшая школа, 1967. -536 с.

- Исследование характеристик трения и износа ионно-плазменных покрытий, полученных на алюминиевом сплаве/С. Ф. Дудник //Физическая инженерия поверхности. -2004. -Т. 2, № 1. -С. 112-116.

- Погребняк, А. Д. Формирование многослойного сверхтвердого покрытия Ti-Hf-Si-N/NbN/Al2O3 для высокоэффективной защиты/А. Д. Погребняк//Письма в журнал технической физики, 2013. -Т. 39, вып. 4. -С. 9-16.

- Семенов, А. П. Трибологические свойства тугоплавких оксидов и неметаллических соединений при высоких температурах/А. П. Семенов//Трение и износ. -2008. -Т. 29, № 5. -С. 531-549.

- Волосова, М. А. Влияние вакуумно-плазменных нитридных покрытий на контактные процессы и механизм изнашивания рабочих поверхностей быстрорежущего инструмента при прерывистом резании/М. А. Волосова, В. Д. Турин//Трение и износ. -2013. -Т. 34, № 3. -С. 246-255.

- Влияние режимов импульсного лазерного осаждения на трибомеханические свойства тонкопленочных покрытий Mo-Si-Ni-C/М.Я. Бычкова //Упрочняющие технологии и покрытия, 2011. -№ 9. -С. 23-31.

- Гадалов, В. Н. Износостойкие покрытия для режущего инструмента (состояние и перспектива развития)/В. Н. Гадалов//Технология машиностроения, 2011. -№ 7. -С. 26-28.

- Tabakov, V. P., Sagitov, D. I. Mnogosloynye iznosostoykie pokrytiya dlya tokarnykh rez'bovykh reztsov. Tekhnologiya Mashinostroeniya, 2013, no. 6, pp. 21-26 (in Russian).

- Tabakov, V. P. Issledovanie iznosostoykosti pokrytiy rezhushchego instrumenta, poluchennykh s primeneniem sostavnykh katodov. Stanki, instrument. 1996, no. 3, pp. 14-17 (in Russian).

- Andreyev, А. А., Grigoryev, S. N. Iznosostoykie vakuumno-dugovye pokrytiya na osnove titana v instrumental'nom proizvodstve. Stanki, instrument. 2006, no. 2, pp. 19-24 (in Russian).

- Tabakov, V. P., Yermolyev, A. A. Mnogosloynoe pokrytie instrumenta v usloviyakh preryvistogo rezaniya. Stanki, instrument. 2005, no. 7, pp. 21-24 (in Russian).

- Shuster, L.Sh., et al. Issledovanie iznosostoykosti rezhushchikh instrumentov s iznosostoykimi pokrytiyami. Friction & lubrication in machines and mechanisms, 2007, no. 5, pp. 32-34 (in Russian).

- Migranov, M. Sh., Shuster, L. Sh. Iznosostoykost' rezhushchikh instrumentov s iznosostoykimi pokrytiyami. Friction and wear, 2005, no. 3, vol. 26, pp. 304-307 (in Russian).

- Tabakov, V. P., Chikhranov, A. V. Vliyanie sostava nitridnykh pokrytiy na teplovoe i napryazhennoe sostoyanie rezhushchego instrumenta i intensivnost' ego iznosa. Stanki, instrument. 2009, no. 10, pp. 20-26 (in Russian).

- Ryzhkin, А. А. Teplofizicheskie protsessy pri iznashivanii instrumental'nykh rezhushchikh materialov. Rostov-on-Don, DSTU Publ. Centre, 2005, 311 p. (in Russian).

- Ryzhkin, А. А., Shuchev, K. G., Klimov, M. M. Obrabotka materialov rezaniem. Rostov-on-Don, DSTU Publ. Centre, 2007, 419 p. (in Russian).

- Gurevich, Y. Т. Poverkhnostnoe azotirovanie tverdykh splavov na osnove karbida titana. Strengthening technologies and coatings, 2009, no. 9, pp. 28-29 (in Russian).

- Ryzhkin, А. А., et al. Raschet temperatury zadney poverkhnosti rezhushchego instrumenta. Problemy sinergetiki v tribologii, triboelektrokhimii, materialove-denii i mekhatronike: materialy XI mezhdunar. nauch.-prakt. konf. Novocherkassk, 2012, pp. 4-21 (in Russian).

- Bessonov, L. А. Teoreticheskie osnovy elektrotekhniki. Elektricheskie tsepi. Moscow: Gardariki, 2006, 701 p. (in Russian).

- Reznikov, А. А. Teplofizika rezaniya. Moscow: Mashinostroenie, 1969, 288 p. (in Russian).

- Klimenko, S. A., ed. Sverkhtverdye materialy. Poluchenie i primenenie. V 6 t. T. 5. Obrabotka materialov lezviynym instrumentom. V. Bakul Institute for Superhard Materials of the National Academy of Sciences of Ukraine, Kiev, 2006, 316 p. (in Russian).

- Ryzhkin, А. А., et al. Vliyanie pokrytiy na teplovuyu obstanovku v zone rezaniya. Progressivnye otdelochno-uprochnyayushchie tekhnologii: mezhvuz. sb. statey. Rostov-on-Don, 1983, pp. 106-112 (in Russian).

- Ryzhkin, А. А. Issledovanie temperaturnogo polya v pare treniya «deformiruemoe prostranstvo -ogranichennaya plastina» s uchetom ob''emnosti istochnika teplovydeleniya. Nadezhnost' i effektivnost' stanochnykh i instrumental'nykh sistem: sb. nauch. tr. Rostov-on-Don, 1993, pp. 121-126 (in Russian).

- Lykov, А. V. Teoriya teploprovodnosti. Moscow: Vysshaya shkola, 1967, 536 p. (in Russian).

- Dudnik, S. F., et al. Issledovanie kharakteristik treniya i iznosa ionno-plazmennykh pokrytiy, poluchennykh na alyuminievom splave. Physical surface engineering, 2004, vol. 2, no. 1, pp. 112-116 (in Russian).

- Pogrebnjak, А. D. Formirovanie mnogosloynogo sverkhtverdogo pokrytiya Ti-Hf-Si-N/NbN/Al2O3 dlya vysokoeffektivnoy zashchity. Pis'ma v zhurnal tekhnicheskoy fiziki, 2013, vol. 39, iss. 4, pp. 9-16 (in Russian).

- Semenov, А. P. Tribologicheskie svoystva tugoplavkikh oksidov i nemetallicheskikh soedineniy pri vysokikh temperaturakh. Friction and wear, 2008, vol. 29, no. 5, pp. 531-549 (in Russian).

- Volosova, М. А., Turin, V. D. Vliyanie vakuumno-plazmennykh nitridnykh pokrytiy na kontaktnye protsessy i mekhanizm iznashivaniya rabochikh poverkhnostey bystrorezhushchego instrumenta pri preryvistom rezanii. Friction and wear, 2013, vol. 34, no. 3, pp. 246-255 (in Russian).

- Bychkova, M. Y., et al. Vliyanie rezhimov impul'snogo lazernogo osazhdeniya na tribomekhanicheskie svoystva tonkoplenochnykh pokrytiy Mo-Si-Ni-C. Strengthening technologies and coatings, 2011, no. 9, pp. 23-31 (in Russian).

- Gadalov, V. N. Iznosostoykie pokrytiya dlya rezhushchego instrumenta (sostoyanie i perspektiva razvitiya). Tekhnologiya Mashinostroeniya, 2011, no. 7, pp. 26-28 (in Russian).