Теоретическое исследование механизма измельчения древесины в рубительной машине

Автор: Васильев Сергей Б., Симонова Ирина В.

Журнал: Resources and Technology @rt-petrsu

Статья в выпуске: 13 (4), 2016 года.

Бесплатный доступ

В данном сообщении рассматриваются геометрические аспекты функционирования ножей рубительной машины и движения измельчаемого бревна в процессе его измельчения на щепу. Анализ экспериментальных и теоретических данных показал, что фракционный состав щепы существенно зависит от формы рабочей поверхности диска, а также от формы ножей и их заточки. В связи с этим проведено теоретическое исследование влияния профиля рабочей поверхности диска и заточки ножей на скорость подачи бревен (самозатягивание) и качество получаемой щепы. На основе анализа расчетов, проведенных по математическим моделям, обоснована возможность применения геликоидальной рабочей поверхности диска и геликоидальной формы заточки ножей. Однако это только часть проблемы производства щепы требуемого фракционного состава с минимальными потерями древесного сырья. Другие вопросы связаны с анализом геометрических моделей движения измельчаемого бревна. Таким образом, применяя представленные модели функционирования ножей рубительной машины и движения измельчаемого бревна, можно повысить качество технологической щепы.

Дисковая рубительная машина, геликоидальная поверхность диска, геометрическая модель поверхности диска, геометрическая модель формы ножа, геометрическая модель движения измельчаемого бревна

Короткий адрес: https://sciup.org/147112335

IDR: 147112335 | УДК: 69.003 | DOI: 10.15393/j2.art.2016.3562

Текст краткого сообщения Теоретическое исследование механизма измельчения древесины в рубительной машине

Технологическая щепа более высоких эксплуатационных показателей (Ц1, Ц2, Ц3) является сырьем для целлюлозно-бумажной промышленности, уровень развития которой в значительной степени характеризует и уровень развития всего лесопромышленного комплекса, его ориентированность на производство дорогостоящей конкурентоспособной продукции. И здесь от качества производимой щепы существенно зависит качество конечной продукции целлюлозно-бумажного комбината.

Для производства щепы используются различные рубительные машины, в первую очередь - дисковые. Они характеризуются относительной простотой устройства, надежностью и стабильностью работы, высокой производительностью. Важнейшим направлением модернизации таких машин является обеспечение снижения потерь древесины при производстве щепы и улучшение её фракционного состава. На оба этих фактора несомненно оказывают влияние конструктивные параметры рубительных дисков, самих ножей, способы подачи древесины к диску и выброса щепы.

Имеющиеся исследования и рекомендации по данной проблематике носят, зачастую, разноречивый характер. В этой связи проблема обоснования рациональных параметров конструкции дисковых рубительных машин для производства щепы требуемого фракционного состава с минимальными потерями древесного сырья является важной, сложной и требующей ускоренного решения.

В этих условиях особое значение приобретают теоретические исследования процессов измельчения сырья в дисковых рубительных машинах. Будучи основаны на материалах, собранных в ходе эксплуатации и испытаний оборудования они позволяют значительно сократить затраты на разработку нового оборудования.

Анализ имеющихся в распоряжении материалов показал, что фракционный состав щепы во многом обусловлен формой рабочей поверхности диска и заточки ножей. В связи с этим проведено теоретическое исследование влияния профиля рабочей поверхности диска и заточки ножей на скорость подачи бревен (самозатягивание) и качество получаемой щепы.

Теоретические исследования выполнены на основе разработанных математических моделей, описывающих процессы подачи бревен малого и максимального диаметров.

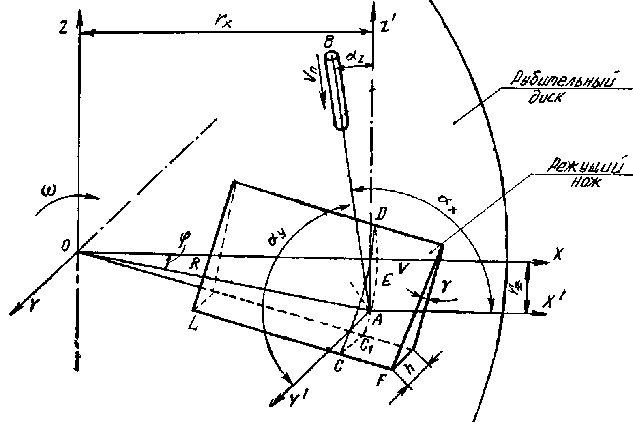

Одна из расчетных схем, использовавшаяся при разработке математических моделей показана на рис. 1.

Рисунок. 1. Схема взаимодействия ножа с бревном малого диаметра

Здесь лезвие ножа LF направлено по радиусу диска, вращающегося относительно оси OY с постоянной угловой скоростью ω, что соответствует установившемуся режиму работы рубительной машины. Задняя грань ножа v наклонена к плоскости самого диска под углом у, обеспечивающим процесс затягивания бревна. Лезвие выпущено за плоскость диска на величину h. В принятой системе координат (рис. 1) уравнения линии лезвия имеют следующий вид:

y = h ;

z = - xtg ф ;

y - h = 0;

z + xtg ф = 0.

Уравнение плоскости задней грани ножа, проходящей через линию лезвия и плоскость самого диска описывается в следующей форме:

x tg y tg ф cos ф + y + ztg y cos ф- h = xtg Y sin ф + y + ztg Y cos ф- h = 0

А уравнение прямой AВ оси бревна, пересекающей плоскость задней грани ножа в точке

Е описывается в виде x - r y - 0 z + r

=== cos a cos acos xyz

Тогда координаты точки Е ( x, y, z ) контакта оси бревна с задней гранью ножа равны

x = C cos a + r x ;

y = C cos a y ;

z = C cos a - r .

Подставляя полученные значения координат в уравнение (2), получим

( C cos a + r ) tg Y sin ф + C cos a + ( C cos a - Г ) tg Y cos Ф - h = 0 (5)

где

- r tg Y sin ф + rz tg Y cos ф + h cos a tg Y sin ф + cos a + cos a tg Y cos ф

Взяв производные от координат x, y, z по времени имеем значение составляющих

скорости подачи (затягивания) оси бревна:

U = ю Ф cos a ; и = ю Ф cos a ; и = юФ cos a ; zz

где:

Ф =

(- rx tgY cos ф - rz tgY sin ф)N1 + (rx tgY sin ф + rz tgY cos ф + h)N

Q2

;

Q = cos α tg γ sin ϕ + cos α + cos α tg γ cos ϕ ;

N = cos α tg γ cos ϕ - cos α tg γ sin ϕ .

Зная покоординатные составляющие скорости подачи оси бревна, полное её значение υ n в момент отруба определим по известному кинематическому соотношению

_ /2 . 2 . 2

υ n = -\j υ x 2 + υ y 2 + υ z 2

Аналогичные зависимости выведены для случая подачи бревна максимальных размеров (ограничение по диаметру загрузочного патрона машины). В этом случае выявлено кинематическое несоответствие скоростей подачи точек, разнесенных по диаметру бревна. Чем обусловлено появление срывов в процессе подачи (самозатягивания).

Фронтальная проекция цилиндрической геликоиды представляет собой синусоиду с длиной волны, равной шагу Р , и амплитудой, равной радиусу окружности основания образующего цилиндра. Развертка части цилиндрической поверхности, ограниченной геликоидой на длине одного витка, представляет собой прямоугольный треугольник, гипотенуза которого – развертка витка геликоиды, больший катет равен π d , поскольку представляет собой развертку окружности основания цилиндра, а меньший катет равен Р .

На основе анализа расчетов, проведенных по полученным математическим моделям, для устранения выявленного кинематического несоответствия и обеспечения равномерности подачи бревна самозатягиванием обоснована возможность применения геликоидальной рабочей поверхности диска и геликоидальной формы заточки ножей.

Рассмотренные выше геометрические аспекты функционирования ножей рубительной машины затрагивают только часть проблемы производства щепы требуемого фракционного состава с минимальными потерями древесного сырья [1, 2]. Другие вопросы, связанные с анализом геометрических моделей движения измельчаемого бревна в процессе его измельчения на щепу в рубительной машине, достаточно подробно рассмотрены в статьях [3, 4, 5]. Таким образом, применяя представленные модели функционирования ножей рубительной машины и движения измельчаемого бревна, можно повысить качество технологической щепы [6].

Работа выполнена в рамках реализации комплекса научных мероприятий Программы стратегического развития ПетрГУ на 2012-2016 гг.

Список литературы Теоретическое исследование механизма измельчения древесины в рубительной машине

- Васильев С.Б., Симонова И.В. Влияние параметров дисковой рубительной машины//Известия высших учебных заведений. Лесной журнал. 2007. № 6. С. 78-82.

- Симонова И.В., Васильев С.Б. О применении свойств геликоиды в рубительных дисках//Resources and Technology. 2010. Т. 8. С. 133-135.

- Девятникова Л.А., Васильев С.Б., Колесников Г.Н. Влияние технологии раскроя балансов на фракционный состав щепы//Вестник Московского государственного университета леса -Лесной вестник. 2012. № 3 (86). С. 120-124.

- Васильев С.Б., Колесников Г.Н О влиянии характеристик загрузочного устройства рубительной машины и измельчаемого баланса на качество щепы//Международный журнал прикладных и фундаментальных исследований. 2015. № 8-5. С. 973-974.

- Колесников Г.Н., Девятникова Л.А., Доспехова Н.А., Васильев С.Б. Уточненная модель влияния длины баланса, измельчаемого в дисковой рубительной машине, на размеры частиц древесной щепы//Политематический сетевой электронный научный журнал Кубанского государственного аграрного университета. 2015. № 105. С. 413-425.

- Васильев С.Б., Девятникова Л.А., Никонова Ю.В, Зайцева М.И. Влияние технологических параметров на выход щепы//Сборник научных трудов SWorld. 2014. Т. 8. С. 21.