Теплонасосное энергоснабжение флюидной технологии получения сухих СО2-экстрактов из травы зверобоя

Автор: Домбровская Я.П., Шевцов А.А., Дранников А.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Пищевые системы

Статья в выпуске: 3 (105) т.87, 2025 года.

Бесплатный доступ

Производство высококачественной микробиологически чистой продукции является важной задачей для предприятий пищевой промышленности. Учитывая высокую микробиологическую загрязненность сырья (в основном муки), для производства хлебобулочных изделий, необходимо использовать комплексные технологии, а также продукты, обладающие антибактериальными или антибиотическими свойствами для предотвращения микробиологической порчи. Таким антибактериальным действием обладает трава зверобоя благодаря высокому содержанию веществ, обладающих бактерицидными свойствами (дубильные вещества, фитонциды, флавоноиды, эфирные масла) и антиоксидантов. Современные тенденции в развитии теории тепловых процессов подготовили условия для научного подхода к созданию промышленных энергосберегающих и экологически безопасных флюидных технологий получения сухих СО2-экстрактов из растительного сырья на основе теплонасосного теплоснабжения. Выбор рабочих циклов тепловых насосов, озонобезопасных рабочих тел, рациональных схем вовлечения теплонасосного оборудования в структуру технологического пота составляет значительный объем исследований в области альтернативной энергетики. Для эффективного замещения в системах теплоснабжения невозобновляемых источников энергии на теплоту возобновляемых и вторичных энергоресурсов предложена теплонасосная технология получения сухих СО2экстрактов из травы зверобоя, в которой рассматриваются два смежных процесса – флюидная СО2-экстракция и распылительная сушка, для реализации температурных режимов которых используется каскадный трехступенчатый тепловой насос. Определены органолептические и физико-химические показатели, а также химический состав сухого экстракта травы зверобоя, полученного по предлагаемой технологии, свидетельствующие о высоких антибактериальных свойствах.

Микробиологическая порча, антибактериальные свойства, трава зверобоя, сверхкритические флюиды, тепловой насос, CO2-экстракция

Короткий адрес: https://sciup.org/140313112

IDR: 140313112 | УДК: 640 | DOI: 10.20914/2310-1202-2025-3-44-49

Текст научной статьи Теплонасосное энергоснабжение флюидной технологии получения сухих СО2-экстрактов из травы зверобоя

Как показали многочисленные исследования, самыми уязвимыми и часто нарушаемыми показателями при производстве продуктов питания, как в изделиях, так и в сырье, являются микробиологические показатели. Решение этой задачи тесно связано с постоянным входным контролем основного и дополнительного сырья, соблюдением санитарно-гигиенических требований в процессе производства и упаковывания готовой продукции [1].

Учитывая высокую микробиологическую загрязненность сырья, необходимо использовать комплексные технологии, а также продукты, обладающие антибактериальными или антибиотическими свойствами для предотвращения развития микробиологической порчи. Таким продуктом является сухой экстракт травы зверобоя, благодаря высокому содержанию веществ, обладающих бактерицидными свойствами (дубильные вещества, фитонциды, флавоноиды, эфирные масла), и антиоксидантов [2].

Сухой экстракт травы зверобоя может быть получен посредством процесса экстракции в среде сверхкритического диоксида углерода с последующей сушкой. Несмотря на очевидные преимущества сверхкритических флюидных технологий их нельзя признать энергоэффективным, обеспечивающие сбалансированное распределение тепловых и материальных потоков, что не создает перспектив снижения энергозатрат на единицу массы получаемого сухого экстракта.

Современная теоретико-аналитическая база для дальнейшего развития принципиально новых сверхкритических СО 2 -технологий, и прежде всего в области СО 2 -экстрагирования ценных компонентов из сырья растительного происхождения отражена в работах профессора Касьянова Г.И. [3–6].

Из–за роста цен на традиционные энергоносители перерабатывающие предприятия вынуждены искать новые пути энергоснабжения с применением независимых альтернативных источников энергии. Предпосылкой для использования новых источников энергии является расширяющийся рынок современного теплонасосного оборудования, способного эффективно использовать низкопотенциальную энергию, которая в большинстве случаев выбрасывается в атмосферу. Тепловые насосы могут утилизировать низкопотенциальное тепло, снижая при этом не только финансовые, но и экологические издержки предприятия [7].

Цель работы – разработка энергоэффективной технологии получения сухих СО 2 -экстрактов из травы зверобоя с применением теплового насоса.

Материалы и методы

Для достижения поставленной цели предложена технология, в которой рассматриваются два смежных процесса – флюидная СО 2 -экстракция и распылительная сушка, для реализации которых необходимы низкотемпературные и высокотемпературные источники энергии. В этой связи в технологию получения сухого СО 2 -экстракта из травы зверобоя вовлечен каскадный трехступенчатый парокомпрессионный тепловой насос, позволяющий получить энергоносители разного температурного потенциала и обеспечить необходимые температурные режимы на всех стадиях предлагаемой технологии [8].

Вымытая трава зверобоя подвергалась тонкому измельчению на мельнице–дезинтеграторе МД-2 до значения 0,25 мм.

Экспериментальные исследования проведены в установке для экстракции в сверхкритической среде фирмы ООО «ЛТД», содержащей экстракционный автоклав со следующими техническими характеристиками:

Рабочее давление (атм.) до500;

Рабочая температура (°C) до250;

Материал (из которого выполнен 316L; экстрактор) нерж. сталь

Внутренний объём (л)1,5;

Внутренний диаметр (мм)106;

Внутренняя высота (мм)180;

|

Материал уплотнений |

тефлон; |

|

Используемые флюиды |

сверхкритический |

CO 2 .

Измельченные цветки и вегетативная масса зверобоя помещались в специальный экстракционный картридж экстракционного сосуда. После установки картриджа в автоклав и закрытия крышки запускали в работу компрессор высокого давления, который нагнетал сверхкритический диоксид углерода в экстракционный сосуд. Отделившийся экстракт высушивали в распылительной сушилке и получали порошок экстракта зверобоя. Режим сушки поддерживали в следующем интервале значений:

Давление жидкого экстракта в форсунках, 0,2–0,4; МПа

Расход жидкого экстракта, м3/ч 4,1–4,2;

Скорость движения воздушного потока 0,4–0,5; в рабочем объеме, м/с.

Температура воздуха на входе в сушилку, °С 55–57;

Влагосодержание воздуха на входе 0,005– в сушилку, кг/кг 0,006;

Температура воздуха на выходе 30–32; из сушилки, °С

Влажность порошка СО 2 -экстракта, % 2,0–2,5;

Дисперсность порошка, мм 0,20–0,22;

Время сушки, с 6–7;

В процессе эксперимента по счетчику определяли удельные затраты электроэнергии на процессы СО 2 -экстракции и распылительной сушки, которые на 15–20 % меньше, чем при водной экстракции и составили 360100 кДж /кг.

Результаты и обсуждение

Процесс экстракции в среде сверхкритического диоксида углерода связан со сложностью достижения критических параметров в условиях высоких температур и давлений. Для возврата отработанных энергоносителей в технологию необходимы замкнутые термодинамические циклы по материальным и тепловым потокам, что позволит обеспечить совершенствование промышленного производства сухого экстракта как энергоэффективного и экологически безопасного способа, направленного на минимизацию «парникового эффекта», охрану окружающей среды и снижение потребления ресурсов [9].

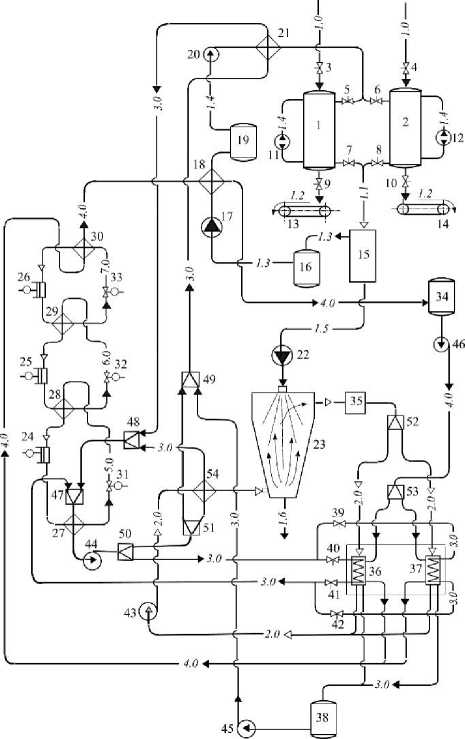

Технология получения сухих СО 2 -экстрактов (рисунок 1) включает колонны экстрактора 1 , 2 ; затворы 3 , 4 , 5 , 6 , 7 , 8 , 9 , 10 ; заслонки 39 , 40 , 41 , 42 ; реверсивные насосы 11 , 12 , транспортеры 13 , 14 ; газожидкостный сепаратор 15 ; газгольдер 16 ; двухступенчатый компрессор 17 , рекуперативные теплообменники 18 , 21 ; флюидный насос 20 ; резервуар для сжиженного диоксида углерода; компрессор 22 ; распылительная сушилка 23 (с механической или пневматической форсункой); каскадный трехступенчатый тепловой насос, включающий компрессоры 24 , 25 , 26 соответственно первой второй и третьей ступени, конденсатор третьей ступени 27 , испарители-конденсаторы 28 , 29 , испаритель третьей ступени 30 ; терморегулирующие вентили 31 , 32 и 33 первой, второй и третьей ступени; резервуар для накопления тосола 34 ; фильтр тонкой очистки отработанного воздуха от взвешенных частиц 35 ; двухсекционный аппарат для конденсации влаги из отработанного воздуха с секциями 36 и 37 ; сборник конденсата 38 ; вентилятор 43 ; насосы 44 , 45 , 46 ; смесители 47 , 48 , 48 ; распределители потоков 50 , 51 , 52 , 53 ; материальные и тепловые потоки: 1.0 – исходное измельченное растительное сырье; 1.1 – жидкий экстракт с высоким содержанием СО 2 , 1.2 – отработанное растительное сырье; 1.3 – пары диоксида углерода; 1.4 – сжиженный диоксид углерода; 1.5 – жидкий экстракт без СО 2 ; 1.6 – сухой экстракт; 2.0 – воздух; 3.0 – конденсат; 4.0 – тосол; 5.0 – фреон R123; 6.0 – фреон R124; 7.0 – фреон R1270 (пропелен).

Рисунок 1. Теплонасосная технология получения сухих СО 2 -экстрактов

Figure 1. Heat pump technology for obtaining dry CO 2 -extracts

Измельченное растительного сырья с размерами частиц 0,5–8,0 мм подается в одну из колонн двухколонного экстрактора 1 , работающей в режиме экстракции. Экстракция проводится диоксидом углерода (CO 2 ) в сверхкритическом (флюидном) состоянии при давлении 10–40 МПа и температуре 10–50 °С в течение 15–60 мин при закрытых затворах 3 , 5 , 7 , 9 . В процессе экстракции реверсивным насосом 11 осуществляется многократная циркуляция флюидного диоксида углерода через слой измельченного растительного сырья в режиме фильтрации, периодически меняя направление движения потока. По завершении экстракции сначала открывается затвор 7 и выводится полученный экстракт в газожидкостный сепаратор 15 , а затем выгружается из колонны 1 отработанное растительное сырье через затвор 9 и отводится транспортером 13 . Во время проведения экстракции в колонне 1 измельченное растительное сырье загружается в колонну 2 .

Процесс экстракции растительного сырья в колонне 2 осуществляется аналогичным образом как в колонне 1 . После загрузки колонны 2 закрываются затворы 4 , 6 , 8 и 10 , проводится процесс экстракции с реверсивным движением потока жидкого СО 2 через слой растительного сырья с помощью реверсивного насоса 12 , а затем через затвор 8 экстракт отводится в газожидкостный сепаратор 15 , а через затвор 10 выгружается отработанное растительное сырье, которое выводится транспортером 14 . Попеременная работа колонн 1 и 2 двухколонного СО 2 –экстрактора обеспечивает непрерывность технологического потока в целом.

Установлено, что возможности повышения энергоэффективности тепловых и тепломассообменных процессов могут быть реализованы посредством рециркуляции диоксида углерода в непрерывном режиме получении сверкрити-ческих флюидов как в химической технологии, так и в технологии пищевых производств [10].

Рациональные параметры перевода паров диоксида углерода после газожидкостного сепаратора 15 сначала в жидкое, затем в газообразное и далее во флюидное состояние устанавливались в соответствии с диаграммой фазового состояния диоксида углерода, после чего сверхкритический СО 2 направлялся в колонну двухколонного экстрактора, работающую в режиме экстракции.

Температурные режимы при подготовке горячей воды и тосола обеспечивается каскадным трехступенчатым тепловым насосом [11].

Подбор рабочих тел для каждой ступени с характеристиками в требуемых пределах изменения температур в конденсаторе и испарителе осуществлялся в соответствии с энергосберегающим преобразованием теплоты в обратных термодинамических циклах Карно [12]. С точки зрения минимальной мощности на компрессионное сжатие, что непосредственно связано с экономией энергетических ресурсов, в качестве рабочих тел использованы: на первой ступени фреон R123, на второй ступени фреон R124 и на третьей ступени фреон R1270 (пропелен).

Ступенчатая структура парокомпрессионного теплового насоса позволяет обеспечить одновременное производство необходимого количества тепловой энергии для приготовления горячей воды с последующим рекуперативным теплообменом с воздухом, а также для получения холода, необходимого для сжижения диоксида углерода, и кондиционирования воздуха при его осушении.

В процессе распылительной сушки жидкого экстракта получают сухой порошок влажностью 2,0–3,5 % с эквивалентным диаметром частиц 0,2–1,0 мм, при этом влагосодержание отработанного воздуха достигает значений 0,025–0,030 кг/кг. Для снижения влагосодержания воздуха до 0,005 кг/кг пред сушкой в контуре рециркуляции проводится его кондиционирование в двухсекционном аппарате с попеременной работой секций в режимах конденсации и регенерации.

Предлагаемая технология получения сухих экстрактов из травы зверобоя и установка для его осуществления прошли экспериментальную проверку в лаборатории инструментальных методов исследования Воронежского государственного университета инженерных технологий.

Анализ органолептических и физикохимических свойств (таблица 1) и химического состава высушенного экстракта травы зверобоя (таблица 2) говорит о звозможности его использования в качестве антибактериального средства, предотвращающего микробиологическую порчу различных продуктов питания, например хлебобулочных изделий, благодаря высоким показателям антиоксидантной активности и кислотности [13].

Таблица 1.

Органолептические и физико-химические показатели сухого экстракта травы зверобоя

Table 1.

Organoleptic and physicochemical parameters of dry extract of St. John's wort

|

Показатель Index |

Характеристика Characteristic |

|

Органолептические | Organoleptic |

|

|

Внешний вид | Appearance |

Сухой порошок |

|

Цвет | Colour |

Светлокоричневый |

|

Вкус | Taste |

Кисловатосладкий |

|

Физико-химические | Physic-chemical |

|

|

Кислотность, град | Acidity, deg |

24,0 |

|

Массовая доля сухих веществ, % Mass fraction, % |

96,5–98 |

|

Антиоксидантная активность, мг/г Antioxidant activity, mg/g |

466,9 |

Таблица 2.

Химический состав сухого экстракта травы зверобоя

Table 2.

Chemical composition of dry extract of St. John's wort

|

Компонент Component |

Значение Value |

|

Вода, % | Water, % |

2,5 |

|

Белки, % | Proteins, % |

8,6 |

|

Жиры, % | Fats, % |

0,2 |

|

Углеводы, % | Carbohydrates, % |

88,7 |

|

Витамин А, мг/100г | Vitamin A, mg/100g |

30,0 |

|

Витамин С, мг/100г | Vitamin C, mg/100g |

45,0 |

|

Витамин Р, мг/100г | Vitamin P, mg/100g |

32,0 |

|

Витамин РР, мг/100г | Vitamin PP, mg/100g |

20,0 |

|

Дубильные вещества, % Tannins, % |

10,0 |

Выводы

Предлагаемая технология:

– открывает реальные перспективы в разработке промышленного производства получения сухих СО 2 -экстрактов из травы зверобоя с высокими антибактериальными свойствами;

– создает условия для повышения энергетической эффективности за счет возврата значительной части отработанных теплоносителей в технологический цикл, что является существенным резервом в снижении удельных энергозатрат: при средней стоимости сухого экстракта травы зверобоя 300–500 р за 50 г порошка затраты энергии (в ценах 2025 года) на его производство примерно составляют от 18 до 25 р/г. Предлагаемая технология обеспечивает снижение себестоимости со 18–25 р/г до 14–20 р/г, то есть снижение затраченной энергии на получение 1 г сухого экстракта до 20 %;

– предотвращает выброс отработанных теплоносителей и обеспечивает экологическую чистоту предлагаемой технологии.