Термокаталитический газовый сенсор на основе наночастиц палладия, синтезируемых методом искровой абляции

Автор: И.С. Власов, Д.В. Корнюшин, Е.И. Каменева, И.А. Волков

Журнал: Современные инновации, системы и технологии.

Рубрика: Физика, математика и механика

Статья в выпуске: 2 (4), 2022 года.

Бесплатный доступ

Продемонстрирована возможность изготовления термокаталитических газовых сенсоров с каталитическим слоем на основе наночастиц палладия, синтезируемых методом искровой абляции с использованием слитков палладия чистотой 99,96 масс.% в качестве исходного материала. Для реализации сенсора использована коммерчески доступная МЭМС платформа на основе тонкой мембраны из стеклокерамики толщиной 50–60 мкм с интегрированным микронагревателем. Синтезированные наночастицы в составе устойчивых функциональных чернил с концентрацией порядка 25 масс.% наносились на обратную относительно микронагревателя сторону мембраны с помощью специализированного микроплоттера SonoPlot GIX Microplotter II. Полученная структура отжигалась при температуре 400 °C для удаления органического связующего из сухого остатка нанесенных чернил, в результате чего на поверхности мембраны формировался однородный слой каталитически активного материала толщиной около 3 мкм. Сенсор, реализованный на основе двух МЭМС платформ (одна – с каталитическим слоем, вторая – исходная (без слоя)), включенных в мостовую схему, демонстрирует высокую чувствительность к метану (50 мВ на 1% метана) при полной потребляемой мощности порядка 350 мВт, что сопоставимо с характеристиками коммерческих аналогов, производимых Figaro USA Inc., SGX Sensortech, Zhengzhou Winsen Electronics Technology Co.

Термокаталитический газовый сенсор, искровой разряд, палладиевые наночастицы, функциональные чернила, микроплоттерная печать

Короткий адрес: https://sciup.org/14124860

IDR: 14124860 | УДК: 544.723, 544.03, 543.27 | DOI: 10.47813/2782-2818-2022-2-4-0501-0519

Текст статьи Термокаталитический газовый сенсор на основе наночастиц палладия, синтезируемых методом искровой абляции

DOI:

Горючие газы (например, водород или метан) активно используются в качестве источников энергии для промышленных и бытовых целей, а метан также часто встречается в угольных шахтах и в местах разложения органических веществ. При этом горючие газы являются серьёзным источником техногенных катастроф, так как создают опасность возгораний и взрывов. Поэтому в настоящее время особое внимание уделяется созданию недорогих, чувствительных, стабильных и эффективных химических датчиков с низким энергопотреблением для своевременного контроля утечек и скоплений горючих газов [1-2]. Одним из наиболее эффективных средств для контроля и предотвращения возгораний и взрывов является использование полупроводниковых и термокаталитических датчиков [3-4]. Принцип действия полупроводниковых сенсоров основан на изменении проводимости полупроводникового слоя при адсорбции газа [57], тогда как принцип термокаталитического сенсора основан на изменении температуры микронагревателя при окислении горючего газа на его поверхности [8, 9]. Характерные черты устройств, работающих на вышеуказанных и иных (оптический, электрохимический) принципах, перечислены и сравнены в [10]. Контроль утечек горючих газов с использованием термокаталитических сенсоров является одним из самых надежных методов контроля благодаря таким особенностям данных сенсоров как высокая линейность отклика в широком диапазоне концентраций горючего газа (как минимум, до нижнего предела взрываемости) и долговечность [11, 12]. Кроме того, они имеют небольшие размеры и невысокую стоимость [13, 14].

Современные исследования термокаталитических сенсоров сосредоточены на уменьшении размеров датчиков [15, 16], снижении их энергопотребления [17] и повышении стабильности используемых катализаторов для обеспечения стабильной чувствительности в долгосрочной перспективе [18]. В частности, использование МЭМС и различных технологий осаждения каталитического материала помогло значительно уменьшить энергопотребление датчиков [14, 19, 20]. Однако стоит отметить, что стандартные методы осаждения каталитических слоев для термокаталитических датчиков, включающие, например, центрифугирование и трафаретную печать, ограничивают возможности по миниатюризации датчиков и уменьшению энергопотребления, а также воспроизводимость характеристик устройств [21-26]. Потому для осаждения чувствительных слоёв предлагается использовать различные методы, включающие печатные технологии, будь то технологии струйной печати, или микроплоттерной печати [27-29]. Использование аддитивных технологий позволяет значительно уменьшить размеры слоёв, увеличить воспроизводимость характеристик датчиков и снизить затраты на производство и, как следствие, стоимость готовых сенсоров.

Наночастицы палладия подобно наночастицам платины представляют собой хорошо известный и эффективный каталитический материал, используемый в различных сенсорах для анализа горючих газов [30, 31]. Широко используются различные химические методы синтеза палладиевых наночастиц. Например, одним из наиболее развитых методов химического синтеза является полиольный процесс, позволяющий получать частицы (палладия, платины, золота, серебра и пр.) заданного размера и формы в диапазоне размеров менее 10 нм [32-34]. Также известен способ синтеза монодисперсных частиц палладия в результате термического разложения комплекса Pd-ПАВ, в котором размер частиц регулируется при помощи вариации стабилизирующего поверхностно-активного вещества [35]. Кроме того, есть способ синтеза монодисперсных наночастиц палладия посредством восстановления ацетилацетоната палладия при помощи олеиламина и комплекса боран-трибутиламина, что позволяет получить каталитически активные устойчивые наночастицы [36]. Также помимо описанных выше химических методов синтеза, используются и иные технологии синтеза наночастиц, например, технология искровой абляции, применяемая в данной работе. Технология искрового абляции предлагает экономичный и масштабируемый способ получения наночастиц. Она позволяет получать порошки из любых исходных материалов с удовлетворительным удельным электрическим сопротивлением (менее 0,2 Ом•см) [37] и характеризуется рядом преимуществ, а именно: химическая чистота получаемых порошков, отсутствие химических отходов, возможность использования любых проводников (чистые металлы, сплавы или легированные полупроводники) в качестве исходных материалов, а также простота управления размерными характеристиками частиц. С момента появления технологии искровой абляции, предложенной Шмидт-Оттом [38], было разработано множество конструкций газоразрядных генераторов. Шесть дизайнов, разработанных к 2012 г., были рассмотрены в работе Мюллера и др. [39]. Технология искровой абляции успешно применялась для получения различных наноматериалов [40], в том числе наночастиц палладия [41, 42]. Данная технология была использована нами для синтеза наночастиц оксида олова, использованных в качестве газочувствительного материала [43], который продемонстрировал пониженную чувствительность к парам воды из-за низкого содержания поверхностных гидроксильных групп.

Цель данной работы состояла в исследовании возможности изготовления термокаталитических газовых сенсоров с использованием МЭМС платформы на основе тонкой мембраны из стеклокерамики с интегрированным микронагревателем в качестве базовой конструкции и палладиевых наночастиц, синтезируемых методом искровой абляции, в качестве катализатора реакции окисления горючих газов.

МАТЕРИАЛЫ И МЕТОДЫ

Синтез палладиевых наночастиц

Палладиевые наночастицы были получены с использованием газоразрядного генератора собственной разработки, состоящего из источника высокого напряжения, накопителя энергии (конденсатора) и камеры (подробно данный генератор описан в работе [44]). Используемая камера спроектирована таким образом, что выведение синтезируемых аэрозольных частиц из разрядного промежутка между двумя электродами осуществляется посредством подачи газа-носителя через один из полых электродов. В данной работе оба электрода были изготовлены из слитков палладия чистотой 99,96 масс.% в виде полых цилиндров с внутренним диаметром около 4 мм. Изготовленные электроды коаксиально фиксировались в медных держателях. В процессе синтеза зазор между электродами поддерживался постоянным за счет постепенного изменения положения одного из них по мере абляции материала обоих электродов в результате искрового разряда. Это достигалось посредством поддержания максимального падения напряжения на разрядном промежутке порядка 1,5 кВ. Запасенная в конденсаторе электрическая энергия, которая затем передается в электрическую цепь, включающую разрядный промежуток, за время одиночного импульса искрового разряда, может быть оценена на уровне 40 мДж. Синтез проводился с использованием в качестве газа-носителя воздуха, прошедшего через HEPA фильтр. Воздух был выбран в качестве газа-носителя из-за необходимости получения наночастиц, содержащих фазу оксида палладия, которая, как было установлено, имеет гораздо более высокое сродство к полярным растворителям, используемым для приготовления чернил, по сравнению с металлическим палладием.

В процессе синтеза через один из электродов подавался очищенный воздух, расход которого составлял 3,5 л/мин. Для обеспечения максимальной производительности синтеза на уровне 100 мг/ч частота следования импульсов составляла 630 Гц. Использование более высоких частот приводило к тому, что содержание затвердевших капель палладия диаметром 10–50 мкм превышало 20 масс.% от общей массы собранного порошка. В процессе искрового разряда образование капель металла происходит вследствие распыления газом-носителем краевых участков электродов, находящихся в расплавленном состоянии, как это предложено в [45, 46]. Можно сделать оценку массы материала, образующегося за импульс, путем деления производительности синтеза на частоту следования импульсов, что дает около 44 нг за импульс. Таким образом, электрическая энергия, расходуемая на единицу массы синтезируемого материала, может быть оценена как отношение электрической энергии, запасаемой в конденсаторе, к массе материала, получаемого за один импульс: 9·105 Дж/г или 0,25 (кВт·ч)/г.

Приготовление чернил

Коллоидные чернила (дисперсии) состоят из частиц определенной функциональности, распределенных в дисперсионной среде, представляющей собой растворитель с растворенными добавками. Палладиевые чернила разрабатывались в соответствии со следующими принципами. Наиболее важный принцип состоит в необходимости обеспечения высокой смачиваемости твердой фазы дисперсионной средой. Если поверхностное натяжение между дисперсионной средой и твердой фазой ниже критического значения, возникает процесс самопроизвольного диспергирования (пептизации) с образованием термодинамически устойчивой (лиофильной) коллоидной системы, характеризующейся равновесным распределением частиц по размерам [47]. Второй принцип заключается в необходимости использования растворителей, обладающих умеренной температурой кипения (от 100 до 200 °C) и низкой токсичностью, что важно с точки зрения применения чернил [48]. Также желательно, чтобы вязкость чернил находилась в диапазоне от 1 до 25 мПа•с, а их поверхностное натяжение в диапазоне от 30 до 50 мН/м, что обеспечивает возможность их применения в технологиях струйной и аэрозольной печати [48-50]. При разработке функциональных чернил необходимо учитывать и тот факт, что они должны обладать достаточно высокой коллоидной стабильностью для обеспечения приемлемой воспроизводимости параметров формируемых структур (каталитических слоев в случае данной работы).

Функциональные чернила для формирования каталитических слоев методом микроплоттерной печати были приготовлены на основе наночастиц, синтезируемых методом искрового разряда из слитков палладия, с использованием бинарного растворителя, состоящего из воды и этиленгликоля. В ходе экспериментов концентрация полимера и пластификатора, входящих в состав дисперсионной среды, оптимизировались таким образом, чтобы обеспечить хорошее качество исходной композитной пленки (сухого остатка чернил), формируемой после испарения растворителя, с одной стороны, и достичь высокой плотности упаковки наночастиц в термообработанном покрытии (без связующего), с другой стороны. Процедура приготовления чернил включает в себя ультразвуковую обработку, которая ускоряет процесс отделения наночастиц от порошкового материала, состоящего из них. Удельная ультразвуковая мощность, передаваемая чернилам в процессе обработки, оценивается в 3 Вт/см3. Время обработки составляет 1 ч. Использование системы водяного охлаждения позволяет поддерживать температуру чернил в процессе ультразвуковой обработки не выше 30 °C. После ультразвуковой обработки крупные частицы микронных и субмикронных размеров (не более 20 масс.% от общей массы порошка), представляющие собой затвердевшие капли расплава материала электродов, отделяются от наночастиц посредством седиментации в гравитационном поле.

Микроплоттерная печать

В данной работе в качестве основы для газового сенсора использовалась коммерчески доступная МЭМС платформа на основе мембраны из стеклокерамики толщиной 50–60 мкм с интегрированным микронагревателем. Формирование каталитического слоя на мембране осуществляется методом микроплоттерной печати, который обеспечивает высокую воспроизводимость дозирования катализатора (коэффициент вариации массы нанесенного катализатора, приходящейся на единицу площади мембраны, в серии образцов не превышает 10%), что, в свою очередь, обеспечивает низкий разброс рабочих характеристик изготавливаемых устройств. Нанесение чернил осуществляется с использованием специализированного микроплоттера SonoPlot GIX Microplotter II, позволяющего производить контролируемое нанесение дисперсий и растворов на подложку в контактном режиме. Дозирование чернил осуществляется посредством их истечения из заостренного стеклянного капилляра (диспенсера), находящегося на малом расстоянии от поверхности подложки. При этом зазор между кончиком диспенсера и подложкой заполнен наносимыми чернилами.

Полученные палладиевые чернила загружались в капиллярный диспенсер микроплоттера SonoPlot GIX Microplotter II с внутренним диаметром выходного отверстия 100 мкм. Для образования контакта чернил с поверхностью мембраны кончик диспенсера подводился к образцу на расстояние 5 мкм, после чего на пьезоэлектрический элемент, связанный с диспенсером, подавался управляющий сигнал амплитудой 10 В. Сразу после образования контакта амплитуда управляющего сигнала снижалась до нулевого значения и производилось нанесение чернил на поверхность мембраны МЭМС платформы с противоположной относительно микронагревателя стороны посредством перемещения диспенсера по заданной траектории, представляющей собой меандр, в котором расстояние между двумя длинными отрезками (длиной 1400 мкм) составляет 300 мкм. Скорость перемещения диспенсера при печати меандра составляла 200 мкм/с, при этом наносилось 10 слоёв чернил с перерывом в 20 секунд между слоями для снижения содержания остаточного растворителя в формируемом покрытии. Далее с целью удаления органического связующего из сформированного покрытия осуществлялась термообработка образца при температуре 400 °C в течение 2 часов.

Тестирование сенсоров

Работоспособность изготовленных сенсоров исследовалась посредством измерений их откликов на метан в смеси с сухим воздухом с использованием мостовой схемы Уитстона (аналогичная схема использована в [11]), содержащей две МЭМС платформы с микронагревателями: одна – со слоем каталитически активного материала, вторая – исходная (без слоя). При этом для минимизации измеряемого напряжения в отсутствие метана при заданном напряжении питания (5,8 В) использовались микронагреватели с близкими сопротивлениями (различие сопротивлений не более 15%).

Обе включенных в мостовую схему МЭМС платформы помещались в газовую ячейку, в которую поступал либо чистый сухой воздух, либо смесь метана с чистым сухим воздухом, состав которой регулировался при помощи коммерческой установки МИКРОГАЗ-Ф-14 (АО «Интера», Россия). В процессе измерений поток воздуха и получаемых метановоздушных смесей составлял около 200 мл/мин. Газовый сенсор исследовался при следующих концентрациях метана: 200 ppm, 1 000 ppm, 2 000 ppm, 5 000 ppm, 10 000 ppm. При этом мощность, потребляемая двумя микронагревателями, составляла порядка 350 мВт, что соответствовало температуре микронагревателей на уровне 480-500 °C.

РЕЗУЛЬТАТЫ

Структура синтезируемого материала

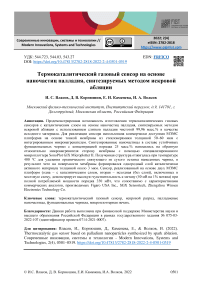

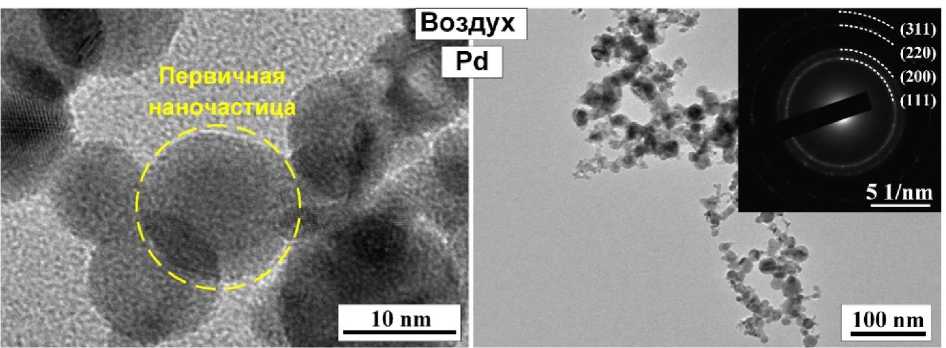

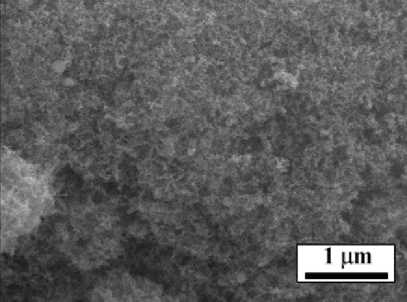

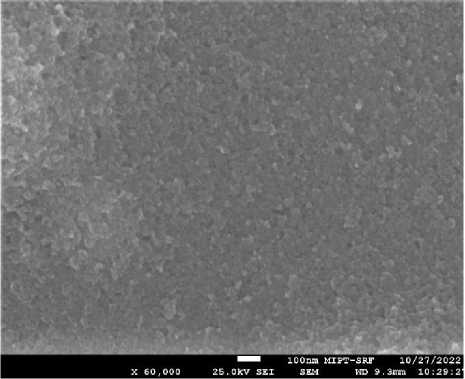

Структура синтезируемого материала исследовались с помощью просвечивающего электронного микроскопа (ПЭМ) JEOL JEM-2100 (Япония) и растрового электронного микроскопа (РЭМ) JEOL JSM-7001F (Япония). На рисунке 1 представлены характерные ПЭМ-изображения наночастиц и соответствующая картина электронной дифракции, а на рисунке 2 представлено РЭМ-изображение материала и соответствующий спектр характеристического рентгеновского излучения (EDX спектр). Из полученных данных можно сделать вывод о том, что материал состоит из первичных наночастиц округлой формой со средним размером 10–15 нм, часть из которых образует агрегаты. Следует отметить, что в EDX-спектре линии, относящиеся к меди и цинку, обусловлены тем, что предметный столик, на котором располагался исследуемый материал, изготовлен из латуни.

Рисунок 1. ПЭМ-изображения палладиевых наночастиц. На вставке приведена соответствующая картина электронной дифракции.

Figure 1. TEM images of palladium based nanoparticles. The inset shows the corresponding electron diffraction pattern.

а)

б)

Рисунок 2. а) РЭМ-изображение и б) EDX спектр палладиевых наночастиц.

Figure 2. a) SEM image and b) EDX spectrum of palladium based nanoparticles.

Характеристики чернил на основе палладиевых наночастиц

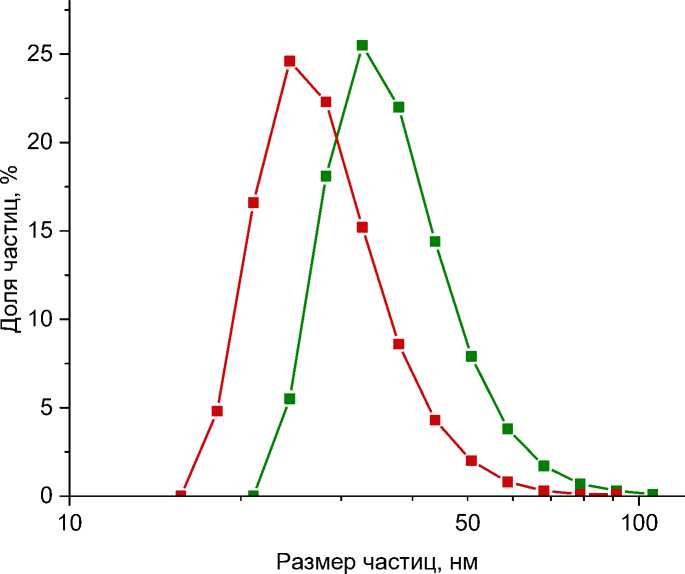

На рисунке 3 представлены распределения коллоидных частиц по размерам, содержащихся в двух образцах палладиевых чернил: первое распределение (зеленая кривая) характеризует исходные чернила, а второе (красная кривая) - верхний слой чернил через пять дней хранения в стандартной пробирке Эппендорфа объемом 2 мл, зафиксированной в вертикальном положении. Разница в средних размерах частиц, характеризующих данные образцы, которая является мерой седиментационной устойчивости чернил, составляет около 20%. Дальнейшие наблюдения в течение 15 дней не выявили изменений в среднем размере коллоидных частиц в верхнем слое чернил в пределах погрешности измерений. Установлено, что лёгкого встряхивания "выдержанных" чернил (т.е. хранившихся в течение нескольких дней без движения) в течение десятков секунд достаточно для приведения их в исходное состояние. Поверхностное натяжение гомогенизированных палладиевых чернил, измеренное при температуре 25 °C составляет 41,7 мН/м, вязкость чернил 12,5 мПа·с (25 °C), а содержание палладия порядка 25 масс.%.

Рисунок 3. Распределения коллоидных частиц по размерам, полученные методом динамического рассеяния света: зеленая кривая - исходные палладиевые чернила; красная кривая - верхний слой чернил через пять дней хранения.

-

Figure 3. Size distributions of colloidal particles obtained by dynamic light scattering: green curve - initial palladium ink; red curve - top layer of the ink after five days of storage.

Структура каталитического слоя

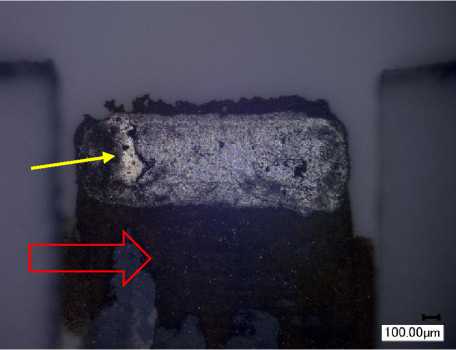

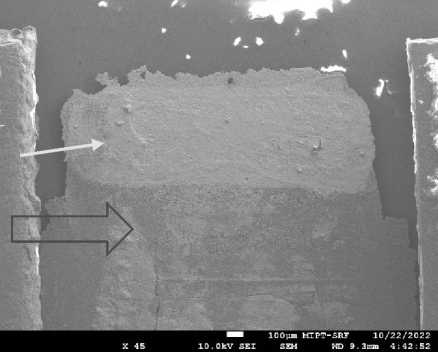

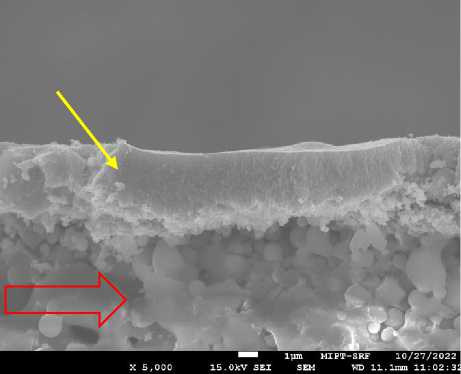

На рисунке 4 представлено характерное изображение каталитического слоя, сформированного на мембране МЭМС платформы, после отжига при 400 °C. Узкими желтыми стрелками обозначен каталитический слой, а широкими красными стрелками – участок мембраны без каталитического слоя. На рисунке 5 представлены РЭМ-изображения торцевой и лицевой поверхности мембраны с каталитическим слоем. На изображении торцевой поверхности каталитический слой также обозначен узкой желтой стрелкой, а расположенная под ним мембрана – широкой красной стрелкой. Толщина полученного каталитического слоя составляет 3–3,5 мкм.

а)

б)

Рисунок 4. Изображения каталитического слоя, сформированного на мембране.

Изображения получены при помощи а) оптического микроскопа, б) растрового

электронного микроскопа.

-

Figure 4. Images of the catalytic layer fabricated on the membrane. The images were obtained by using a) optical microscope, b) scanning electron microscope.

а)

б)

Рисунок 5. РЭМ-изображения мембраны с каталитическим слоем: а) торцевая поверхность, б) лицевая поверхность.

Figure 5. SEM images of a membrane with a catalytic layer: a) end surface, b) front surface.

Результаты тестирования сенсоров

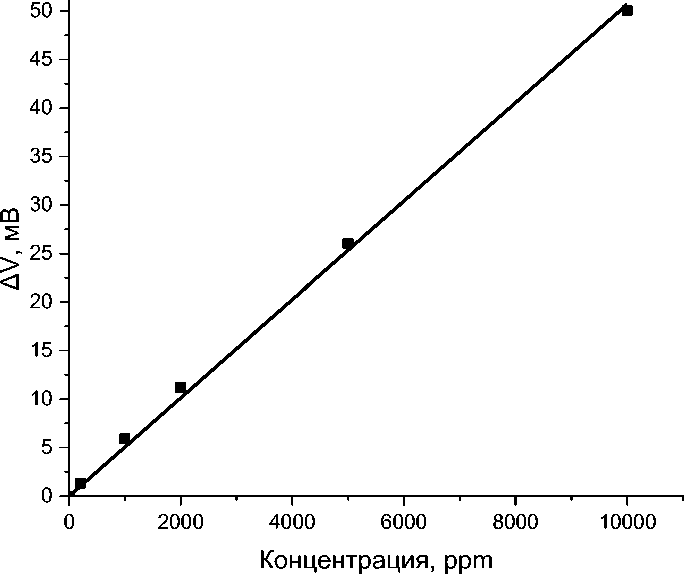

На рисунке 6 представлена характерная зависимость отклика термокаталитического сенсора на метан в смеси с сухим воздухом при мощности, потребляемой двумя микронагревателями, составляющей 351 мВт (при напряжении питания 5,8 В). Отклик сенсора определяется как разность двух значений напряжения, измеряемого между соответствующими точками мостовой схемы при заданном напряжении питания на ней: в присутствии исследуемого аналита заданной концентрации и без него (т.е. в чистом воздухе). Экспериментальные данные хорошо аппроксимируются линейной зависимостью, характерной для газовых сенсоров термокаталитического типа [11, 12]; при этом чувствительность составляет 50 мВ на 10 000 ppm (1%) метана.

Рисунок 6. Зависимость отклика сенсора от концентрации метана при мощности 351 мВт.

Figure 6. Dependence of the sensor response on the methane concentration at a power of 351 mW.

ЗАКЛЮЧЕНИЕ

Продемонстрирована возможность изготовления термокаталитических газовых сенсоров с каталитическим слоем на основе наночастиц палладия, синтезируемых методом искровой абляции с использованием слитков палладия чистотой 99,96 масс. % в качестве исходного материала. Сенсор реализован на основе коммерчески доступной МЭМС платформы, включающей тонкую мембрану из стеклокерамики толщиной 50–60 мкм с интегрированным микронагревателем, на которой методом микроплоттерной печати формируется слой каталитически активного материала с использованием функциональных чернил на основе синтезированных наночастиц. Изготовленные термокаталитические сенсоры демонстрируют высокую чувствительность к метану (50 мВ на 1% метана) при полной потребляемой мощности порядка 350 мВт, что сопоставимо с характеристиками коммерческих аналогов, производимых Figaro USA Inc., SGX Sensortech, Zhengzhou Winsen Electronics Technology Co. Высокая чувствительность к метану достигается за счет малого размера и высокой каталитической активности палладиевых наночастиц, а также благодаря использованию в конструкции сенсоров МЭМС платформы на основе тонкой мембраны из стеклокерамики. Преимуществом предложенного способа формирования каталитического слоя является экономия дорогостоящего катализатора, которая обеспечивается адресным нанесением функциональных чернил на мембрану, и минимизация риска ее повреждения, что повышает конкурентоспособность данных сенсоров. Таким образом, предложенное техническое решение является перспективным для изготовления газовых сенсоров термокаталитического типа, которые могут быть использованы для мониторинга утечек взрывоопасных газов.