Термомеханические исследования и фазовый состав керамической черепицы из отходов производств без применения природного традиционного сырья

Автор: Абдрахимова Е.С., Абдрахимов В.З.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 3 т.10, 2008 года.

Бесплатный доступ

Полученные данные позволяют судить о деформационно-напряженном состоянии керамических изделий в различных стадиях обжига и установить их влияние на термомеханические свойства материала. Исследования показали, что введение в составы керамических масс пиритных огарков снижает модуль упругости в начальный период (до 400оС) на 25-30%, а в интервале температур 500-1000оС на 5-10%.

Короткий адрес: https://sciup.org/148198164

IDR: 148198164 | УДК: 691.421-431

Текст научной статьи Термомеханические исследования и фазовый состав керамической черепицы из отходов производств без применения природного традиционного сырья

-

1 ПК “Наука”, Усть-Каменогорск, Казахстан

-

2 Самарский государственный архитектурно-строительный университет

Полученные данные позволяют судить о деформационно-напряженном состоянии керамических изделий в различных стадиях обжига и установить их влияние на термомеханические свойства материала. Исследования показали, что введение в составы керамических масс пиритных огарков снижает модуль упругости в начальный период (до 400оС) на 25-30%, а в интервале температур 500-1000оС на 5-10%.

В работах [1-3] была показана принципиальная возможность использования глинистой части “хвостов” гравитации циркон-ильмени-товых руд (ГЦИ) и пиритных огарков в производстве черепицы. В работе [1] исследования показали, что оптимальным составом для получения черепицы из техногенного сырья без применения традиционного природного сырья является состав, мас. %: ГЦИ -80, пиритные огарки – 20. Однако термомеханические свойства черепицы не были исследованы.

Изучение процессов обжига керамических материалов и разработка для их производства оптимального режима в значительной степени связана с термомеханическими исследованиями.

Керамические изделия испытывают термические расширения при нагревании и сжатии при охлаждении, что способствует возникновению термических напряжений, величина которых зависит от перепада температур между поверхностью и центром изделия. Величина этих напряжений может превзойти механическую прочность изделий, что приводит к их разрушению.

Для изучения термомеханические свойства черепицы были исследованы следующие два состава, мас. %: 1) ГЦИ – 100; 2) ГЦИ-80, пиритные огарки – 20.

Термомеханические свойства черепицы изучались на установке состоящей из камеры нагревания, в которую вставлен образец, зажатый поршнями из жаропрочной стали [4]. Огнеупорный кирпич в нагревательной камере препятствует отводу тепла. Аналогичную фун- кцию выполняет азботкань, которая равномерно передает усилия на поверхность огнеупорного кирпича, предохраняя его от разрушения. Индикаторы для определения деформации испытуемого образца вмонтированы в массивную металлическую подставку. Чтобы исключить влияние деформации поршня, плиты, изоляции и корпуса на результаты измерений, деформация образца вычислялась по разности показаний левого и правого индикаторов. Для этой цели индикаторы связывались с поверхностью поршня трубками. Таким образом, с одной стороны они касаются поверхности поршня, с другой – не достигают поверхности нижнего поршня на 2-3 мм. Для создания в образце необходимого напряжения прибор устанавливается под пресс. Давление фиксировалось по показанию манометра. Деформацию образцов измеряли с помощью индикатора часового типа с ценой деления 0,001. Температура в камере регулировалась автоматически [4].

Испытания проводились на образцах – призмах высотой h = 5∙10-2 м, с равносторонними боковыми поверхностями различного размера, а = в = 2∙10-2; 3∙10-2; 4∙10-2; 5∙10-2 м. Образцы испытывались на прочность после изотермической выдержки в течение одного часа при соответствующих температурах.

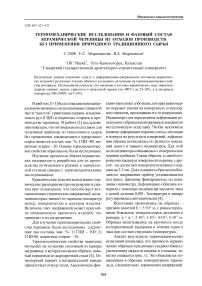

Анализ результатов термомеханических испытаний показывает, что прочность керамических образцов в различных стадиях обжига с увеличением скорости нагрева и толщины, заметно снижается (рис. 1). Это объясняется повышением в образцах температурного перепада, и, следовательно, термических напряжений.

Рис. 1. Термомеханические свойства образцов, обожженных при температуре 1050 оС: а – состав №1; б – состав №2

Особенность поведения керамических образцов в переменном поле температур заключается в появлении термических напряжений и деформаций в условиях, когда физикохимические свойства образцов могут существенно меняться. Различная скорость физико-химических процессов в неравномерно нагретых зонах образца также вызывает дополнительные напряжения и деформации.

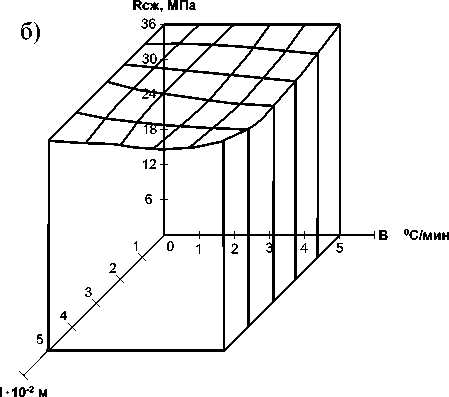

На рис. 2 приведены прочностные показатели образцов состава №2 различного размера, установленные после изотермической выдержки в течение 1 ч при температурах от 100 до 1000оС (через интервал 100оС). При этом выравнивание температуры в образцах достигает до 90-95%, в результате чего в изделиях температурный перепад незначителен. Следовательно, практически исключает-

Рис. 2. Термомеханические свойства керамических образцов состава №2, обожженных с изотермической выдержкой в течение 1 ч при температурах от 100 до 1000оС.

ся неравномерность расширения и усадки по объему образца при данной температуре.

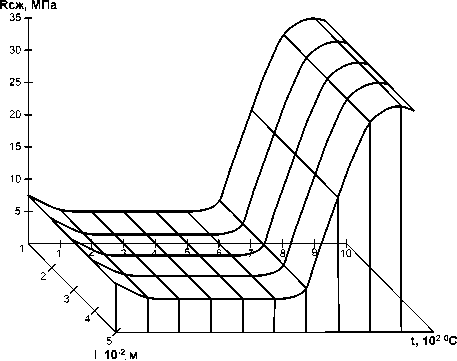

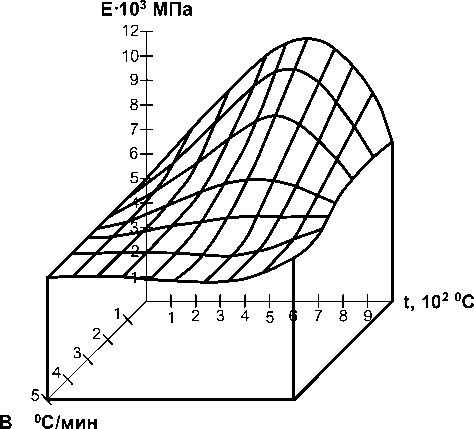

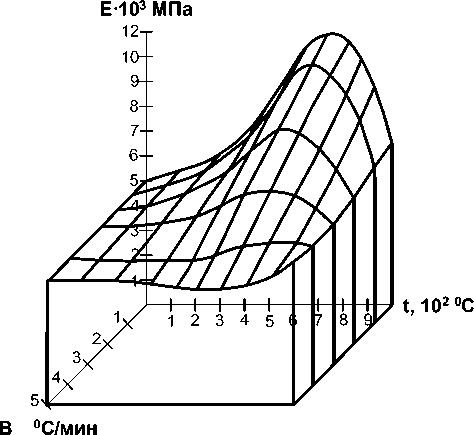

Как известно из теории термоупругих деформаций [4], величина возникающих температурных напряжений пропорциональна коэффициенту расширения, модулю упругости и градиенту температуры. Таким образом, для оценки внутренних усилий наряду с коэффициентом расширения и градиентом температуры необходима информация об изменении модуля упругости материалов от скорости нагрева и температуры их обжига. На рис. 3 представлена зависимость модуля упругости керамического образца – сырца (состав №2) от температуры и скорости нагрева. Для сравнения на рис. 4 приведена аналогичная характеристика образцов из ГЦИ (состав №1), без применения пиритных огарков.

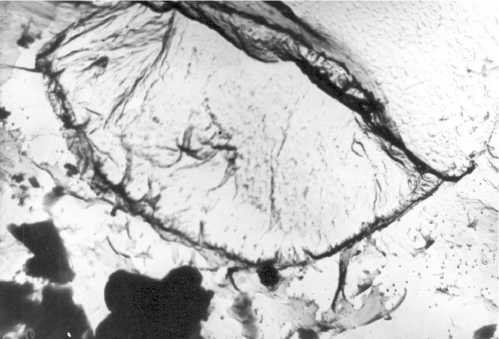

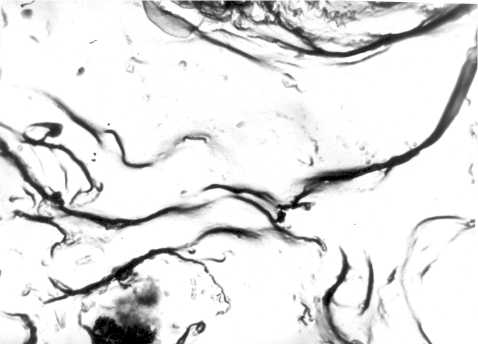

Модуль упругости образца состава №2 до 400оС практически не изменяется. Значительное изменение модуля упругости наблюдается при температуре выше 400оС, достигая максимума при 800оС. При этом с увеличением скорости нагрева (до 4-5оС/ мин) наблюдается снижение модуля упругости, вызванное нарушением сплошности материала. В интервале 800-1000оС заметно снижается модуль упругости, что объясняется появлением жидкой фазы при температуре 950оС (рис. 5, А) и значительного увеличении ее при температуре 1000оС (рис. 5, Б).

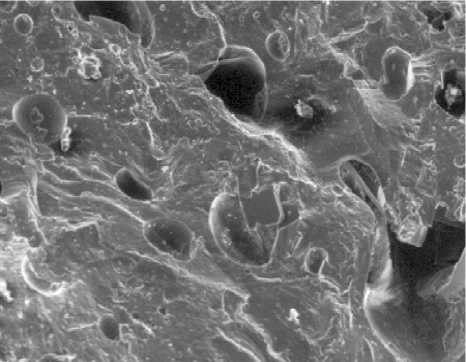

Для образцов из состава №1 увеличение модуля упругости происходит последовательно с начала нагрева до 800оС, а при температуре 1000оС наблюдается ликвация стекла (рис. 6).

Ликвация начинается по краям зерен стек-

Рис. 3. Зависимость модуля упругости керамического образца состава №2 от температуры и скорости нагрева

Рис. 4. Зависимость модуля упругости образцов состава №1 от температуры и скорости нагрева

лофазы еще до начала спекания керамики и распространяется вглубь, захватывая зерна целиком или частично, что определяется их размерами, составом и условиями обжига. Вслед за ликвацией после практически полного расплавлении аморфной фазы (lgh=3-3,5 Па∙с) [5] начинается процесс образования кристаллов. В зависимости от степени завершенности каждого из двух указанных процессов в аморфной фазе, по мнению авторов работы [5], могут преобладать участки следующих 4-х видов: 1) распространения кристаллов; 2) совместного нахождения кристаллов и остаточных ликваци-онных капель; 3) однородная ликвационная структура; 4) неизменного стекла.

Сравнение термомеханических данных образцов состава №2 и №1 показывает, что модуль упругости первого в начальный пери- оде (до 400оС) ниже на 25-30%, чем у второго, а в интервале температур 500-1000оС на 5-10%. Эти данные свидетельствуют о возможности интенсификации обжига с использованием пиритных огарков.

Таким образом, полученные данные позволяют судить о деформационно-напряженном состоянии керамических изделий в различных стадиях обжига и установить их влияние на термомеханические свойства материала. Исследования показали, что введение в составы керамических масс пиритных огарков снижает модуль упругости в начальный период (до 400оС) на 25-30%, а в интервале температур 500-1000оС на 5-10%. Эти данные свидетельствуют о возможности интенсификации обжига с использованием пиритных огарков.

Рис. 5. Микроструктура образцов состава №2. Температура обжига, оС: А – 950, Б- 1000. Увеличение х10000

Рис. 6. Микроструктура образца состава №1. Температура обжига 1000оС. Увеличение х5000

Список литературы Термомеханические исследования и фазовый состав керамической черепицы из отходов производств без применения природного традиционного сырья

- Абдрахимова Е.С., Абдрахимов А.В., Абдрахимов, В.З., Абдрахимов Д.В., Агафонова Н.С. Влияние содержания оксида Fe2O3 на физико-механические показатели черепицы//Материаловедение. 2007. №5.

- Абдрахимов А.А., Абдрахимов В.З., Абдрахимова Е.С. Исследование структуры пористости черепицы из техногенного сырья цветной металлургии//Известия вузов. Строительство. 2005. №1.

- Абдрахимов А.В. Изменение линейных размеров черепицы при испытании на морозостойкость//Известия вузов. Строительство. 2006. №2.

- Абдрахимов В.З., Абдрахимова Е.С. Термомеханические исследования керамического кирпича//Известия вузов. Строительство. 2006. №7.

- Грум-Гржимайло О.С., Квятовская К.К., Саватеева Л.М., Сироткина Л.М., Андреева Н.С. Механизм формирования глушителя в легкоплавких борно-циркониевых глазурях//Тр. НИИстройкерамики. 1979.