Тканевый композит. Оценка упругодиссипативных характеристик

Бесплатный доступ

Предложена математическая модель тканевого композита, позволяющая оценить его упругодиссипативные характеристики с использованием упругодиссипативных характеристик однонаправленного композита с теми же структурными компонентами (волокнами и матрицей) при той же объемной доле волокон. Согласно разработанной модели, представительный элемент тканевого композита рассматривается в виде последовательного и параллельного соединения ячеек, содержащих однонаправленный композит с различными направлениями укладки волокон. Кроме того, модель учитывает тип переплетения нитей в композите (рассмотрено полотняное переплетение, саржевое и сатиновое).

Тканевый композит, характеристики упругости, коэффициент диссипации, полотняное переплетение, саржа, сатин

Короткий адрес: https://sciup.org/147158811

IDR: 147158811 | УДК: 531

Текст научной статьи Тканевый композит. Оценка упругодиссипативных характеристик

В настоящее время тканевые композиты широко используются в различных областях промышленности: из них изготавливают панели вагонов транспортных средств, элементы крыльев и фюзеляжа летательных аппаратов, емкости для транспортировки агрессивных сред, лопасти ветроэнергетических установок, вертолетов и т.д. [1, 2]. Подобная популярность тканевых композитов объясняется благоприятным сочетанием высоких характеристик жесткости и прочности вдоль волокон при относительно низкой трудоемкости их изготовления по сравнению с однонаправленными материалами.

Одной из важных задач на стадии разработки проекта конструкции является оценка эксплуатационных характеристик материала, что приводит к необходимости математического моделирования его свойств. Определению характеристик упругости тканевых композитов посвящены работы А.М. Скудры и Ф.Я. Булавса [3, 4], где материал рассматривается в виде двух условных монослоев основы и утка, однонаправлено армированных искривленными волокнами, а искривление волокон учитывается чередованием наклонно и продольно армированных полос. В настоящее время тканевые композиты, как правило, моделируют с использованием пакетов прикладных программ, основанных на использовании метода конечных элементов, таких как ANSYS, ABACUS, LS DYNA, NASTRAN и т.д. [5–9]. Однако возможности разработчиков подобных моделей ограничиваются сложностью структуры материала, так как тканевый композит состоит из матрицы и армирующей ткани, состоящей из нитей, которые в свою очередь состоят из волокон. Кроме того, иногда в расчеты включают интерфейсный слой между волокнами и матрицей. Подобное разнообразие неоднородностей ведет к необходимости ограничиваться одним из уровней детализации композита: макроуровнем, мезоуровнем, микроуровнем и т.д. На макроуровне тканевый композит рассматривают как однородный ортотропный материал. На мезоуровне – как неоднородную среду, состоящую из матрицы (связующего) и нитей, свойства которых обычно усредняют по правилу смесей [1–4], либо пренебрегают наличием матрицы в композите, оставляя при этом только волокна. На микроуровне приходится учитывать неоднородность нитей, состоящих, в свою очередь, из волокон и матрицы.

В данной работе предложена численная модель тканевого композита, где упругодиссипативные свойства материала определяются соответствующими свойствами однонаправленного композита с теми же структурными компонентами и объемной долей волокон (мезоуровень). Предложенная модель позволяет учесть тип переплетения нитей (полотно, саржа, сатин и др.).

Основные соотношения расчетной модели

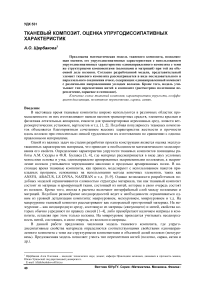

Согласно разработанной модели, тканевый композит схематизирован, как показано на рис.1 (в качестве примера рассмотрена ткань полотняного переплетения). В основе предложенной модели лежат следующие допущения:

-

1. Изогнутые участки нитей (волокон) заменены прямолинейными участками.

-

2. Структура материала регулярна, что позволяет ограничиться рассмотрением одного представительного элемента объема (жирные прямоугольники на рис. 1).

-

3. Представительный элемент объема - это набор ячеек, соединенных в цепь последовательно либо параллельно.

-

4. Каждая ячейка содержит однонаправленный композит с различной ориентацией волокон и с теми же структурными компонентами, что и тканевый композит.

-

5. Тип переплетения нитей (полотно, саржа, сатин) определяет только длину kl прямолинейных участков нитей, заданную с помощью коэффициента длины k , и не влияет на угол θ наклонных участков нитей.

-

6. Волокна распределены по объему ячеек равномерно с одинаковым объемным содержанием.

-

7. Материал ячеек является сплошным, однородным, ортотропным и линейно упругим.

-

8. Напряженно-деформированное состояние ячеек однородно, то есть в процессе деформирования ячейки не искривляются, а нити (волокна) в ячейках остаются прямыми.

-

9. Рассмотрено плоское напряженное состояние ячеек.

-

10. Потери энергии в единице объема материала определяются суммой потерь энергии в каждой ячейке.

-

11. Отношение длин участков нити друг к другу определяется коэффициентом длины k (коэффициент k , равный единице, соответствует полотняному переплетению нитей, двум – саржевому переплетению, а восьми – сатиновому).

В основе предложенного метода лежит теория слоистых пластин [1–4, 10], согласно которой матрицы тензоров напряжений [σ], деформаций [ε] и податливости [ S ] имеют следующий вид:

|

-1- |

0 |

A lt |

||||||

|

[ ст ] = |

CT L T LT |

. и= |

e l Y lt |

. [ S ] = |

E L 0 |

1 G LT |

E L 0 |

. (1) |

|

. ст т _ |

. £ T . |

_ A lt . El |

0 |

1 E T J |

||||

Здесь координата σ представляет нормальное напряжение в плоскости ортотропии, τ – касательное напряжение, ε – линейную деформацию, γ – модуль сдвига, E – модуль упругости, G – модуль сдвига, а µ – коэффициент Пуассона. Индекс « L » соответствует направлению вдоль волокон однонаправленного композита, « T » – поперек волокон, а индекс « LT » обозначает сдвиговое направление.

Удельная энергия диссипации Δ W однонаправленного линейно упругого композита определяется выражением

Л W = 2 [ст |>||ст ], (2)

где [Ψ] – это матрица упругодиссипативных характеристик (УДХ) по напряжениям:

|

^L. E L |

0 |

_ A lt V l E L |

||

|

[ V ] = |

0 |

V lt GLT |

0 |

. (3) |

|

A lt V l |

0 |

V t |

||

|

El |

E T |

Здесь ψ L – представляет коэффициент диссипации однонаправленного композита вдоль волокон, ψ T – коэффициент диссипации поперек волокон, а ψ LT – сдвиговый коэффициент диссипации.

Рис.1. Схематизация тканевого композита

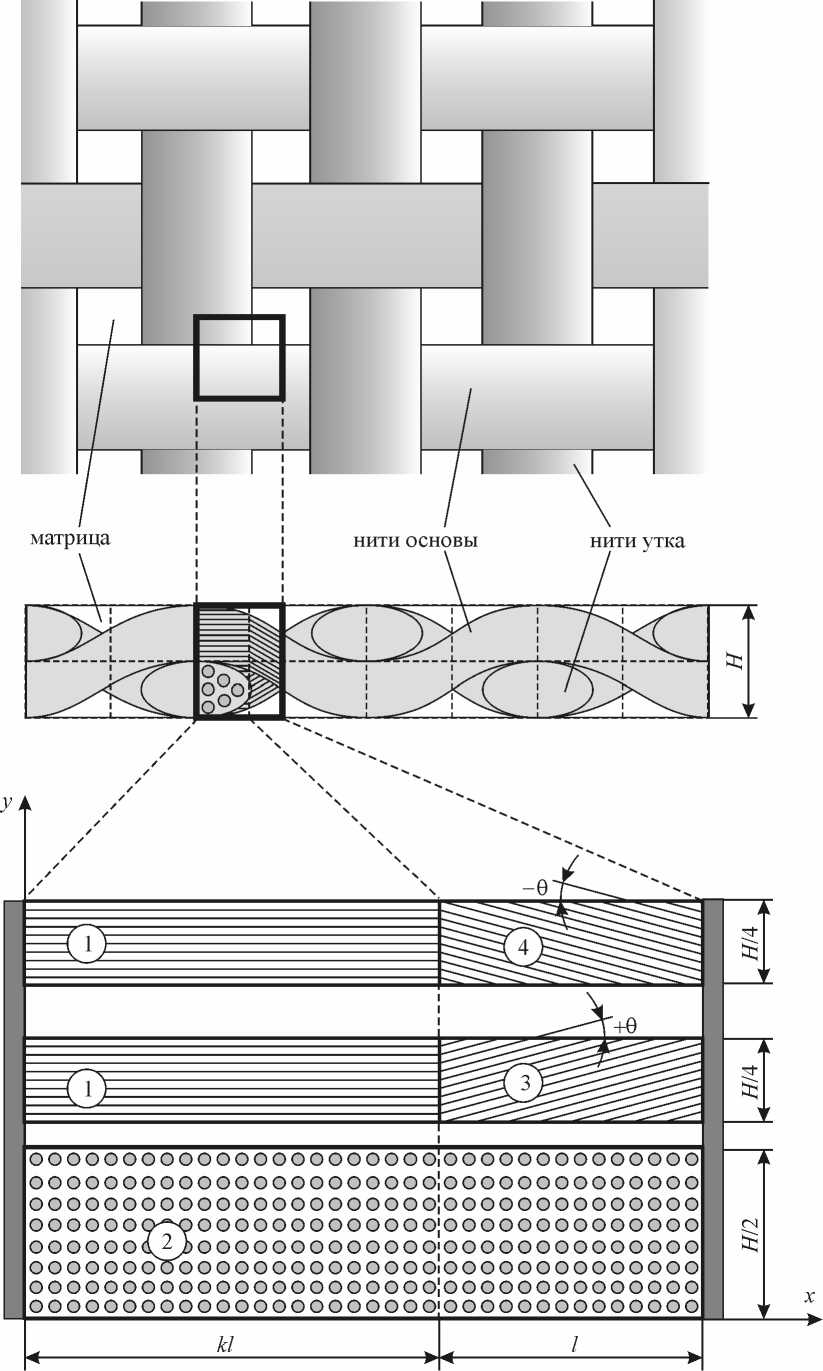

а) однонаправленный композит в естественной системе координат {LT}

б) однонаправленный композит в системе координат {LT}, повернутой относительно системы координат {xy} на угол θ против часовой стрелки

Рис. 2. Схема поворота осей координат монослоя

Для определения матриц УДХ и податливости однонаправленного композита в системе координат { xy } (рис. 2, б ) достаточно заменить матрицу напряжений в формуле (2) следующим выражением:

И = [ R ] [ а { LT } ] , (4) где матрица [ σ { LT } ] – это матрица тензора напряжений однонаправленного композита в естественной системе координат { LT }, а матрица [ R ] – это матрица поворота на угол θ по часовой стрелке

|

cos 9 2 sin 9 cos 9 sin 9 2 |

||

|

[ R ] = |

- sin 9 cos 9 cos 9 2 - sin 9 2 sin 9 cos 9 |

. (5) |

|

sin 9 2 - sin 9 cos 9 cos 9 2 |

При этом матрицы податливости и УДХ в системе координат { xy } принимают вид:

[S9 ] = [R] [S{LT} ] [R]T, [V9 ] = [R] [T LT} ] [R]T, (6)

а характеристики упругости и диссипации определяются следующими выражениями:

E9 = —

E x 9 ’

S 11

E9 = —

E y 9 ’

S 33

g9

xy

95" , S 12

P ^ y

S 13

9 9 , S 11

■9 —ХМ9 V9 -9 _Ш 9 p9 9 _XM9 Q9

W x = T 11 E x , V y = T 33 E y , т xy =T 12 G xy .

Для вывода выражений, определяющих характеристики упругости пластика, армированного тканью, полагали, что при деформировании материала в направлении оси x ячейки № 1 и № 3 (а также № 1 и № 4) соединены друг с другом последовательно, а блоки ячеек № 1 и № 3, № 1 и № 4

и № 2 работают параллельно, как показано на рис. 1. При деформировании материала в направ- лении оси y, а также в сдвиговом направлении полагали, что все ячейки работают параллельно. В результате были получены следующие выражения для определения модулей упругости Ex и Ey, модуля межслойного сдвига Gxy, а также коэффициентов Пуассона µxy и µyx:

E x

( k + 1) ElE9x Et с (2 k + 1) ET + E9y

xT л + , E ^

2( E l + kE 9 x) 2 y 2( k + 1)

k ( Glt + Gtt ) + G 9 y + Gtt _(k + 1) P LT p " y p TT _E y

, P xy = 0 X + n , P yx = г P yx .

2( k + 1) 2( P lt + k p 9 y ) 2 E x

Здесь G TT – это модуль сдвига ячеек № 2 в плоскости { xy }, а µ TT – соответствующий коэффициент Пуассона.

Коэффициенты диссипации материала ψ x , ψ y и ψ xy в системе координат { xy } определяются путем подстановки в выражения (8) модулей упругости, отнесенных к соответствующим коэффициентам диссипации:

¥ x = E x

( k + 1) E l E 9¥ l ¥ x

ET

- 1

______________ z L x ' L' x __+ T

_ 2¥ l¥^ El ¥9+ kE 9 ¥ L ] 2 ¥ t _ ,

¥y = E

2 k +1 Et --- +

e9

2( k + 1) ¥ t 2( k + 1) V

. 9

- 1

, (9)

¥ xy G xy

k

' GL^ + GTT ) + _d

G 9

xy

- 1

2( k + 1) v ¥ LT ¥ tt

2( k + 1) V 9 y

+

2( k + 1) ¥ tt

.

Здесь ψTT – это сдвиговый коэффициент диссипации ячеек № 2 в плоскости { xy }.

Обсуждение результатов

В работе были вычислены зависимости УДХ тканевых композитов в зависимости от коэффициента длины нитей. В качестве исходных данных для расчетов использовали характеристики однонаправленного стеклопластика GLASS/DX210, взятые из работы [11] и приведенные в табл. 1. Модуль сдвига GTT определили с учетом квазиизотропии материала ячеек № 2 в плоскости { xy }, приняв коэффициент Пуассона µ TT равным µ LT , а сдвиговый коэффициент диссипации ψ TT приняв равным ψ T . Угол θ определили с использованием микрофотографий срезов тканевого композита, взятых из работы [12], он составил примерно 25°. При схематизации материала полагали, что тип переплетения нитей влияет только на величину коэффициента длины, тогда как угол θ от него не зависит, а число нитей основы и утка совпадает.

Таблица 1

УДХ однонаправленного стеклопластика GLASS/DX210

|

Наименование параметра |

Модули упругости |

Модули сдвига |

Коэффициенты Пуассона |

Коэффициенты диссипации |

||||||

|

Обозначение |

E L , ГПа |

ET , ГПа |

G LT , ГПа |

GTT , ГПа |

µ LT |

µ TT |

ψ L , % |

ψ T , % |

ψ LT , % |

ψ TT , % |

|

Величина |

37,8 |

10,1 |

4,9 |

4,0 |

0,29 |

0,29 |

0,87 |

6,1 |

6,9 |

6,1 |

Таблица 2

УДХ тканевых стеклопластиков

|

Тип переплетения нитей |

Модули упругости |

Модуль сдвига |

Коэффициент Пуассона |

Коэффициенты диссипации |

|||

|

продольный |

поперечный |

продольный |

поперечный |

сдвиговый |

|||

|

E x , ГПа |

E y , ГПа |

G xy , ГПа |

µ xy |

ψ x , % |

ψ y , % |

ψ xy , % |

|

|

Полотно |

11,1 |

8,92 |

5,56 |

0,36 |

5,66 |

6,18 |

6,40 |

|

Саржа |

12,9 |

9,32 |

5,18 |

0,33 |

5,19 |

6,15 |

6,44 |

|

Сатин |

17,9 |

9,84 |

4,66 |

0,30 |

3,48 |

6,17 |

6,49 |

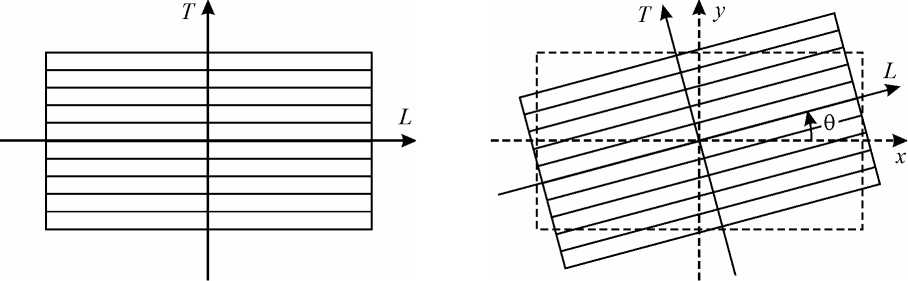

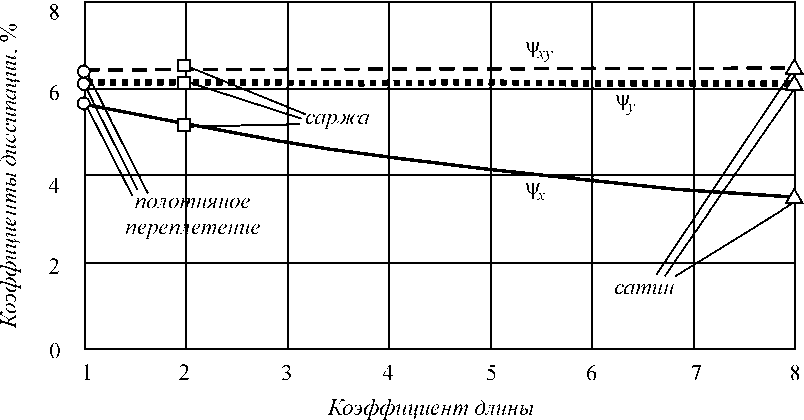

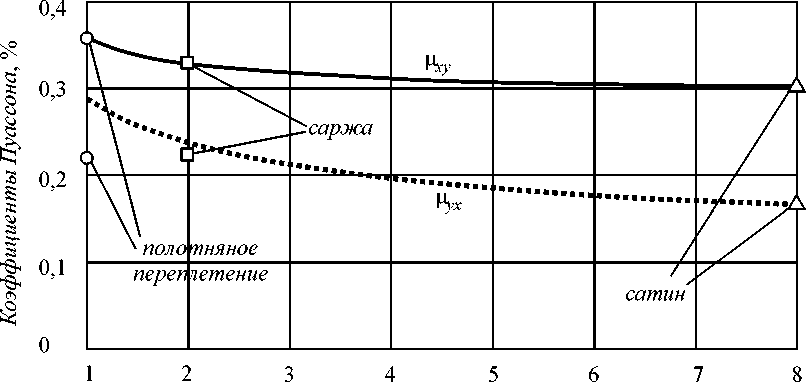

Результаты расчетов УДХ приведены на рис. 3 (рис. 3, а отражает зависимости модулей упругости E x , E y и G xy материала от коэффициента k , рис. 3, б – коэффициентов диссипации ψ x , ψ y и ψ xy , а рис. 3, в – коэффициентов Пуассона µ xy и µ yx ). Точки на рис. 3 соответствуют различным типам переплетения нитей (круги – полотняное переплетение, квадраты – саржевое, а треугольники – сатиновое). Величины УДХ тканевого материала, вычисленные с использованием предложенной модели, в зависимости от типа переплетения нитей приведены в табл. 2.

Расчеты показали, что продольный модуль упругости тканевого композита снизился примерно в 2–3 раза по сравнению с однонаправленным материалом, тогда как продольный коэффициент диссипации существенно возрос (примерно в 3–5 раз). Это объясняется, во-первых, наличием у тканевого композита нитей, расположенных в двух перпендикулярных направлениях (основа и уток), а во-вторых, наличием у нитей наклонных участков (ячейки 3 и 4 на рис. 1). При растяжении тканевого композита в направлении оси x угол наклона нитей основы уменьшается – происходит распрямление нитей основы, при этом нити утка деформируются в поперечном направлении, которому соответствует низкая жесткость и высокий коэффициент диссипации (по сравнению с соответствующими характеристиками в направлении нитей основы). Аналогичная ситуация возникает при растяжении материала в направлении нитей утка.

Сравнение трех различных типов переплетения нитей показало, что наибольшей жесткостью обладает материал, армированный тканью сатинового переплетения. Продольный модуль упругости сатинового композита на 61 % выше по сравнению с композитом, армированным тканью полотняного переплетения. При этом продольный коэффициент диссипации сатинового композита принимает наименьшее значение (на 40 % меньше, чем у полотняного композита). Это объясняется соотношением длин наклонного и прямого участков нитей: чем меньше размер l ячеек с наклонными волокнами по сравнению с общей длиной представительного объема ( k +1) l , тем выше жесткость материала в продольном направлении и тем ниже соответствующий коэффициент диссипации. Величины поперечного и сдвигового коэффициентов диссипации (также как и соответствующие модули упругости) практически не зависят от типа переплетения нитей.

Заключение

В работе предложена расчетная модель, позволяющая с использованием УДХ однонаправленного композита оценить УДХ тканевых композитов с теми же структурными компонентами при той же объемной доле волокон. Согласно разработанной модели, представительный элемент тканевого материала рассматривается в виде последовательного и параллельного соединения ячеек, содержащих однонаправленный композит с теми же структурными компонентами при той же объемной доле волокон. Модель позволяет учитывать тип переплетения нитей.

С использованием предложенной модели в работе выполнены расчеты УДХ тканевого стеклопластика на основе данных об однонаправленном стеклопластике GLASS/DX210. Расчеты показали, что с точки зрения диссипативных характеристик в продольном направлении однонаправленный композит значительно уступает тканевым материалам, тогда как с точки зрения характеристик упругости ситуация противоположна. Продольный коэффициент демпфирования тканевых композитов примерно в 3–5 раз выше, чем продольный коэффициент демпфирования однонаправленного стеклопластика с теми же структурными компонентами при той же объемной доле волокон. Продольный модуль упругости тканевых композитов при этом снизился примерно в 2–3 раза по сравнению с соответствующим однонаправленным материалом.

Сравнение трех типов переплетения армирующей ткани (полотняное переплетение, саржевое и сатиновое) показало, что наибольшей жесткостью обладает материал, армированный тканью сатинового переплетения: продольный модуль упругости сатинового композита на 61 % выше по сравнению с композитом, армированным тканью полотняного переплетения. Продольный коэффициент диссипации сатинового композита при этом принимает наименьшее значение (на 40 % меньше, чем у композита с полотняным типом переплетения).

а)

б)

в)

Коэффициент длины

Рис. 3. Зависимость УДХ тканевых стеклопластиков от коэффициента длины нитей

Работа выполнялась при финансовой поддержке Министерства образования и науки Российской Федерации в рамках комплексного проекта «Создание высокотехнологичного производства модельного ряда энергосберегающих низкопольных трамвайных вагонов модульной конструкции» по договору № 02.G36.31.0002 между Министерством образования и науки РФ и ФГУП ГКНПЦ им. М.В. Хруничева в кооперации с головным исполнителем НИОКТР – ФГБОУ ВПО ЮУрГУ (НИУ).

Список литературы Тканевый композит. Оценка упругодиссипативных характеристик

- Mallick, P.K. Fiber-reinforced composites. Materials, Manufacturing and Design/P.K. Mallick. -CRC press. Taylor and Francis Group, 2008. -619 p.

- Gibson, R.F. Principles of composite material mechanics/R.F. Gibson. -CRC press. Taylor and Francis Group, 2007. -579 p.

- Скудра, А.М., Прочность армированных пластиков/А.М. Скудра, Ф.Я. Булавс. -М: Химия, 1982. -216 с.

- Композиционные материалы. Справочник/под ред. В.В. Васильева. -М: Машиностроение. -1990. -512 с.

- Gibson, R.F. Prediction of fiber-matrix interphase effects on damping of composites using micromechanical strain energy. Finite element approach/R.F. Gibson, S.J. Hwang//Composites Engineering. -1993. -Vol. 3, Issue 10. -P. 975-984.

- Geometric and mechanical modelling of 3D woven composites/S. Rudov-Clark, S.V. Lomov, M.K. Bannister et al.//Proceedings of the 14th International Conference on Composite Materials, San Diego, USA, 14-18 July 2003.

- Bogdanovich, A.E. Multi-scale modeling, stress and failure analyses of 3-D woven composites/A.E. Bogdanovich//Journal of Materials Science. -2006. -Vol. 41, № 20. -P. 6547-6590.

- Zako, M. Finite element analysis of damaged woven fabric composite materials/M. Zako, Y. Uetsujib, T. Kurashikia//Composites Science and Technology. -2003. -Vol. 63, № 7. -P. 507-516.

- Nicoletto, G. Failure mechanisms in twill-weave laminates: FEM predictions vs. experiments/G. Nicoletto, E. Riva//Composites Part A. -2004. -Vol. 35, № 7-8. -P. 787-795.

- Зиновьев, П.А. Диссипация энергии при колебаниях тел из волокнистых полимерных материалов. Структурная модель/П.А. Зиновьев, Ю.Н. Ермаков//Применение пластмасс в машиностроении. -1986. -С. 37-54.

- Ni, R.G., The damping and dynamic moduli of symmetric laminated composite beams. Theoretical and experimental results/R.G. Ni, R.D. Adams//Compos. Sci. Technol. -1984. -№ 18. -pp. 104-121.

- The mechanical properties of woven tape all-polypropylene composites/A. Alcock, N.O. Cabrera, N.-M. Barcoula et al.//Composites. Part A. -2007. -Vol. 38. -Issue 1. -P. 147-161.