Транспортно-складская логистика производственной системы машиностроительного предприятия

Автор: Селиванов А.В., Шамлицкий Я.И.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Экономика

Статья в выпуске: 2 (48), 2013 года.

Бесплатный доступ

Предлагается статистическая модель транспортно-складского хозяйства предприятия с оценкой эффективности логистической поддержки автомобильных перевозок по требованиям его подразделений. Исследуется процесс распределения разнотипного автотранспорта по кольцевому маршруту с обязательным формированием локального контура управления транспортно-складской логистикой.

Транспортно-складская логистика, статистическая модель перевозок, управление материалопотоками

Короткий адрес: https://sciup.org/148177072

IDR: 148177072 | УДК: 658.7:339.9

Текст научной статьи Транспортно-складская логистика производственной системы машиностроительного предприятия

Транспортировка – это составная часть логистики, она взаимоувязывает потребности в материальных ресурсах (МР) основных и вспомогательных цехов предприятия с их комплектованием на его складах.

Актуальность данного исследования связана с тем, что в настоящий момент на предприятиях крупносерийного производства сложилась ситуация постоянной недозагрузки автотранспорта из-за отсутствия методики его распределения для случая эксплуатации комбинированного автотранспорта [1]. Радиус внутренних перемещений грузов достигает 15 км, а для предприятий оборонного комплекса транспортная задача осложняется наличием контрольно-пропускных пунктов. Документооборот требований подразделений составляет 3,2…3,5 тыс. заявок в месяц и содержит 13,4…17,5 тыс. номенклатурных наименований МР за годовой период.

В работе предлагается статистическая модель транспортно-складской деятельности крупносерийного машиностроительного предприятия с оценкой эффективности логистического обеспечения внутренних автомобильных перевозок МР по заявкам его производственных подразделений. Одним из способов повышения эффективности доставки товаров в смешанном сообщении является оптимизация проектирования транспортных работ. Целью данного исследования является разработка и внедрение локального контура системы управления транспортно-складскими операциями предприятия [2]. Объектом исследования выступает процесс по доставке грузов от складов до цехов-потребителей и от поставщиков до материальных складов предприятия.

В случае с машиностроительным заводом подходит модель General Pickup and Delivery Problem (GPDP) – основная модель вывоза и доставки. Следует отметить, что в модели GPDP не раскрывается алгоритм принятого распределения транспортных средств по маршрутной сети, и она не определяет решения, например, для условий работы разнотипного транспорта в ОАО «Красмаш». Предлагаемая статистическая модель транспортно-складской системы позволяет полнее отражать реальную картину функционирования исследуемого контура управления. Расчётами по модели определяется план сменной загрузки разнотипного автотранспорта как по нормативным, так и по фактическим базам данных.

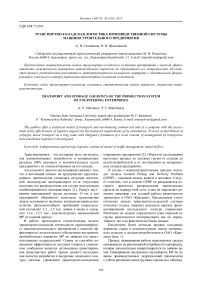

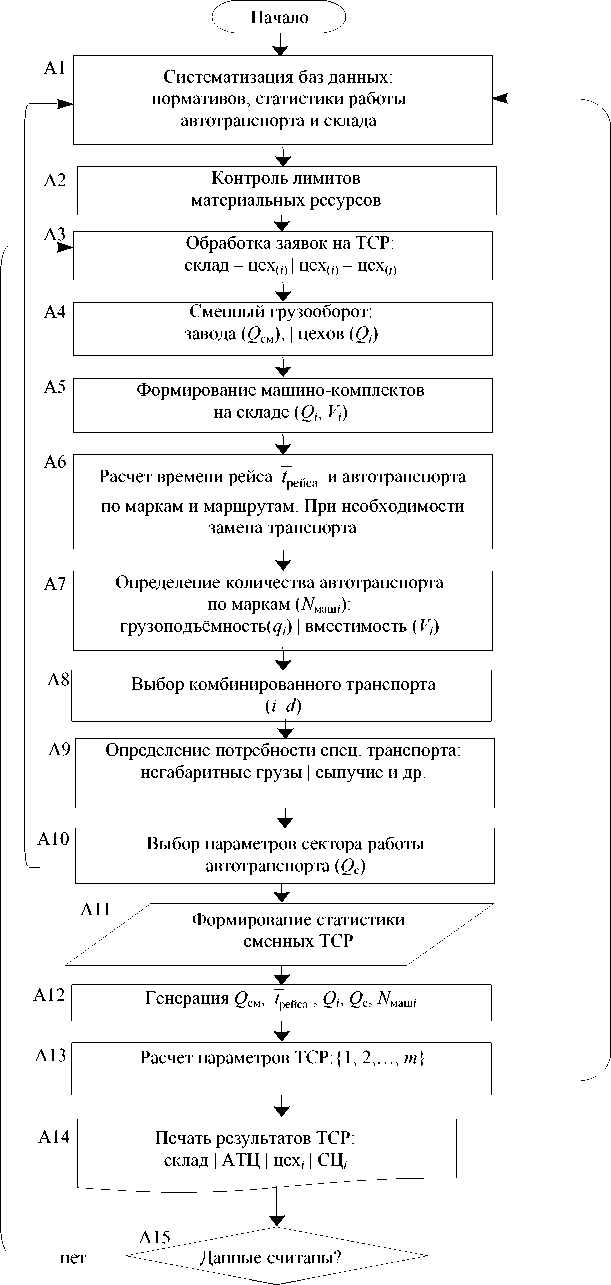

Рассмотрим более детально процесс кольцевых перевозок сырья и комплектующих между центральным складом и цехами-потребителями в ОАО «Крас-маш» (рис. 1).

Процесс планирования работы транспортных средств основывается на рассчитанной потребности в материалах, которая дополнительно конкретизируется по заявкам цехов . Планирование внутреннего грузооборота МР по заявкам производственных подразделений производится с учётом различных видов грузовых единиц (см. таблицу).

Рис. 1. Схема взаимодействия элементов транспортно-складской системы:

ЦС - центральный склад; Q i - объем заявки i -го цеха с ЦС; V i - габариты заявленных МР i -м цехом с ЦС; СЦ i - внутренней склад i -го цеха; КП - остановка транспортных средств на контрольно-пропускных пунктах

Классификация внутреннего материального потока по учетным признакам

|

Учетный признак |

Операции |

Потребность |

||

|

Склада |

Автотранспорта i- го вида |

|||

|

Грузоподъемность ( q i ), т |

Вместимость ( V ), м3 |

|||

|

Номенклатурная единица |

Погрузка с одного места (однородные) |

≤ q i |

Размещение |

Ежесменная |

|

Партия |

Погрузка с разных мест (составные) |

≤ q i |

Рациональное использование объема кузова |

По мере необходимости |

|

Машино-комплект |

Параллельная погрузка двух и более машин (комбинированные) |

≈ q i |

= V |

По количеству рейсов автотранспорта |

|

Цехозаказ |

Селективная погрузка по требованиям производственных подразделений (селективная) |

Кратно q i |

Кратно V i |

По мере поступления цеховых заявок |

Предлагаемая статистическая модель транспортноскладской системы учитывает реальную картину функционирования исследуемого контура управления, что в итоге позволяет планировать сменную работу разнотипного (до трёх разных типов) автотранспорта как по нормативной, так и по фактической базам данных. Накопленная статистика работы контура легко используется и в имитационном моделировании интегрированного транспортно-складского процесса.

Планирование внутреннего грузооборота МР по заявкам производственных подразделений на-чи-нается с определения суммарного грузоо борота за смену ( Q см ):

маршруту, и грузоподъёмность конкретного i -го вида транспортного средства, можно рассчитать необходимое плановое количество рейсов за смену ( n пл ) для данного одного вида автотранспорта:

n

пл

Q см

Яг k и.г ’

где Q см - суммарный грузооборот за смену, т/смену; q i - грузоподъемность i -го транспортного средства, т; к и.г - коэффициент использования грузоподъёмности.

На практике этот показатель рассчитывается исходя из времени одного рейса i -го вида автотранспорта по j- му маршруту [3; 4]:

Q« =ZQ

i = 1

t рейс ij t дв // + t погр ij + t разгр у + t кп ij ,

Все маршруты доставки материалов (комплектующих) выбираются на основании заявок от i -го производственного подразделения, при этом должно выполняться следующее условие:

Г Q i , т /смену;

Заявки = / V - объем груза, соответствует (2)

^ вместимости транспортного средства.

В данном случае транспортное средство выполняет циклический маршрут доставки грузов. Зная общий объем груза Q см, который необходимо доставить во все запланированные точки (цеха) по кольцевому

где t рейсу- - время рейса одного i -го вида автотранспорта по j- му маршруту; tдвi j - время на движенческие операции i -го вида автотранспорта по j- му маршруту; t погр /j - время на погрузочные операции i -го вида автотранспорта по j -му маршруту; t p а з г p j - время на разгрузочные операции i -го вида автотранспорта по j -му маршруту; t кп ij - время на прохождение контрольно-пропускных пунктов i -го вида автотранспорта по j -му маршруту.

При этом в расчете общего количества рейсов учитывается средневзвешенное время рейса ( t йс i ) i- го

вида автотранспорта:

t ■• - рейс i

nn

= Е t рейс ij ■ L j / S L j , j = 1 j = 1

где n – общее количество маршрутов на территории завода; L j – расстояние транспортировки по j -му маршруту, км.

Следовательно, количество рейсов автотранспорта ( n рейс i ), которые выполняются одной единицей i -го вида транспорта за смену, определяется как

T -t - оп асi nрейсi = — tрейсi

где Т оп – оперативное время работы транспорта в смену, Т оп ≈ 7 ч; t ac i – время движения по маршруту «автоцех–склад–автоцех» i -го вида автотранспорта; t рейс i – среднее время рейса i -го вида автотранспорта, определенное по выражению (5).

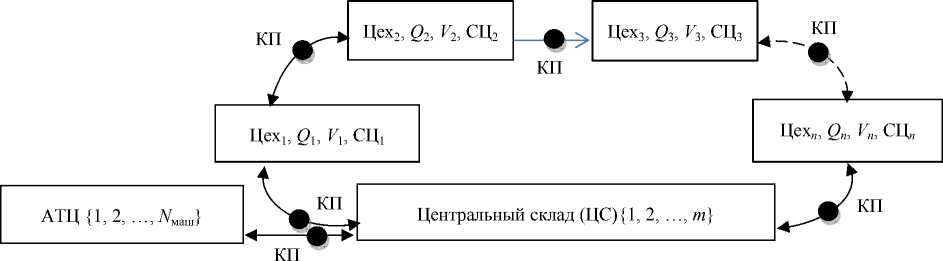

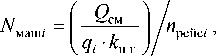

Тогда необходимое общее количество транспортных средств i -го вида ( N маш i ), выделяемых на смену, будет равно [3; 4]:

Меняя значения грузоподъёмности и коэффициента использования грузоподъёмности можно в оперативном порядке менять одни транспортные средства на другие. При этом вышеуказанная формула (7) автоматически будет пересчитывать необходимое количество транспортных средств на разные их виды.

В этом случае количество единиц транспорта, необходимое для замены i -го вида автотранспорта на d -й при совместной работе двух их видов ( N маш i–d ), можно определить [5]:

k зам i – d = N маш i / N маш d ,

маш i - d

= N —-— маш i + k зам i - d

где k зам i–d – коэффициент замены i -го вида автотранспорта на d -й вид; N маш i ( N маш d ) – количество машин i -го ( d -го) вида, выделенных автоцехом в плановую смену, единиц; l – фактическое уменьшение плановой потребности в машинах i -го вида (по технической готовности транспорта или др.) на смену (l ≤ N маш i ), единиц.

Одновременная работа автотранспорта 3-х типов ( N маш i–d–s ) в транспортно-складской модели определяется по выражению

Nмашi-d-5 = Nмашi - li + -----ld + ---;

зам i - d зам d - 5

li^ Nмашi,(11)

ld ^ T^l—,(12)

k зам i - d где li (ld) – фактическое уменьшение плановой потребности в машинах i-го (d-го) вида на смену, единиц; kзамd–s – коэффициент замены d-го вида автотранспорта на s-й вид.

Указанный выше процесс доставки можно оптимизировать, внедрив секторизацию (по аналогии с методом Свира [6]) обслуживания производственных подразделений (рис. 2). Основная особенность принципа секторизации состоит в том, что процесс разбиения на секторы, в первую очередь, зависит от грузоподъемности и вместимости транспортного средства.

Предлагается внедрить такой процесс планирования доставки материалов: диспетчер транспортного цеха получает заявки на доставку материалов/ком-плектующих на следующий день; зная грузоподъемность транспортного средства, диспетчер делит пространство доставки на лучи; принцип разделения состоит в том, что в сектор должно включаться столько производственных цехов, сколько может «обслужить» по грузоподъемности одно транспортное средство; вообще сумма заявок за смену в секторе должна совпадать с грузоподъёмностью, умноженной на количество оборотов транспортного средства за смену.

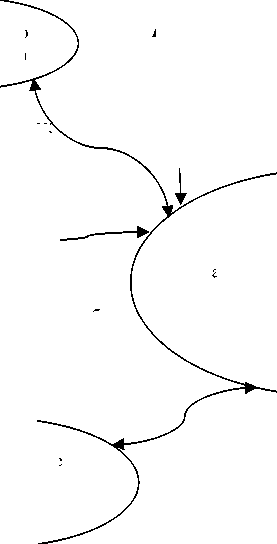

Алгоритм расчета параметров транспортно-складских работ (ТСР) на промышленном предприятии отражен на рис. 3. Алгоритмом предусмотрен известный способ лимитного контроля заявок цеха, по которому осуществляется проверка заданных пограничных значений на МР с суммарным их потреблением каждым цехом (блок А2). В других блоках алгоритма учитываются расчеты по формулам (1)…(12), предусматривается также подключение имитационного моделирования по мере накопления статистических данных (блоки А12, А13).

Рис. 2. Модифицированный процесс доставки грузов

▼ да

Рис. 3. Алгоритм расчета параметров транспортно-складских работ предприятия

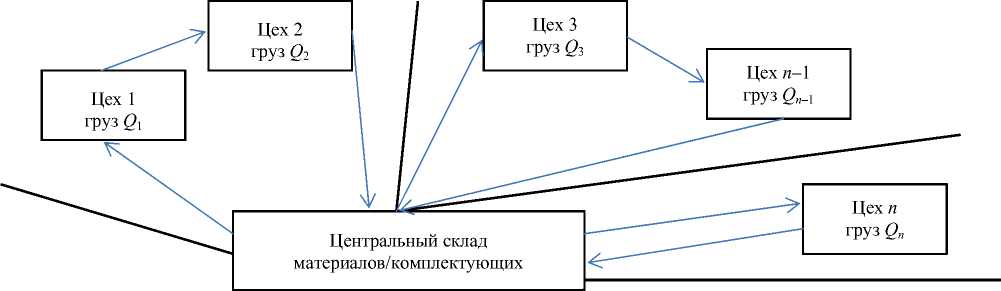

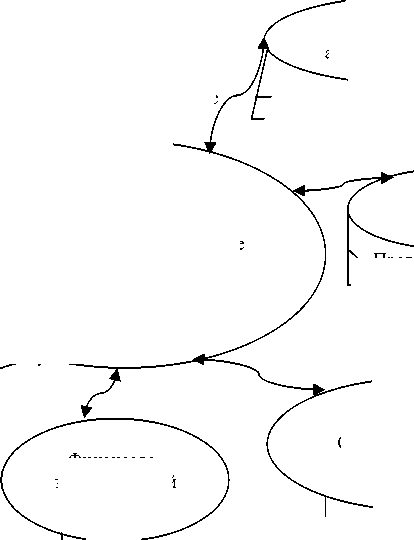

Исследуемый процесс кольцевых перевозок поддерживается работой ряда служб и подразделений завода: плановым отделом, автотранспортным цехом, основными и вспомогательными цехами, складским хозяйством, контрольно-пропускными пунктами, диспетчерской службой, информационно-аналитическим центром. Необходимость в образовании локального контура управления (рис. 4) объясняется многостадийностью решения задачи распределения автотранспорта и обязательным подключением усилий всех специалистов подразделений. Каждое подразделение (отдел) решает определенные частные задачи (примеры приведены на рис. 4), которые в итоге интегрируются и способствуют повышению качества принимаемых управленческих решений в области транспортно-складской логистики промышленного предприятия. Помесячную работоспособность локального контура управления (рис. 4) рекомендуется оценивать рейтинговой системой показателей [7], позволяющей учесть вклад каждого подразделения и его персонала в эффективность предлагаемых мероприятий транспортно-складской логистики.

По результатам исследования можно сделать следующие выводы:

– вследствие рационального планирования транспортного процесса высвободится 30–35 % транспортных средств;

– налаживается контроль движения транспорта в реальном времени, что снизит возможность возникновения случаев простоя транспорта либо его перезагрузки;

– как продолжение этой работы, в будущем возможно использование обменного фонда прицепов на предприятии;

– расчётный экономический эффект для условий ОАО «Красмаш» составляет 1,38 млн руб./год.

Для внедрения оптимизированного процесса доставки грузов необходимо:

– провести сквозной мониторинг материального и информационного потока предприятия с его детализацией по основным цехам, их внутренним складам, центральному складу, автоцеху, контрольно-пропускным пунктам;

– систематизировать статистику по транспортному процессу на предприятии с постоянным анализом технико-экономических показателей работы транспорта с оценкой его технической готовности;

– необходимо, чтобы заявки на доставку материалов поступали в транспортный цех и склад не позднее, чем за сутки перед предстоящей доставкой;

– создать в цехах производства необходимые минимальные страховые запасы материалов и комплектующих;

– учитывать возможности использования прицепов и перевозку попутного груза из цеха в цех, а также из цеха на центральный склад.

Анализ развития транспортной системы;

Технологические подразделения завода (цеха)

Плановый отдел

Служба главного инженера завода

Выбор и замена автотранспорта и др.

Планирование объемов работ и других ТЭП цехов;

Нормирование расхода материалов;

Нормы ППР и др.

Задачи: распределение автотранспорта; поддержание технической готовности; маршрутизация; расчёт ТЭП цеха и др.

Финансовоэкономический отдел

Заявки на МР;

Диспетчерская служба

Использование резервов смены;

АВТОЦЕХ

Анализ и перераспределение объемов работ и др.

Ведение и систематизация баз данных;

Оптимизация транспортных работ и др.

Проверка документов; Простои и др.

Информационноаналитический центр

КПП

Складское хозяйство

Анализ остатков МР внутренних складов; Расчет затрат;

Анализ запасов;

Время погрузки, разгрузки;

Попутный груз и др.

Финансирование ТСП и др. Комплектование грузов и др.

Рис. 4. Локальный контур управления транспортным хозяйством с примерами решаемых задач:

КПП – контрольно-пропускной пункт; ППР – планово-предупредительный ремонт; МР – материальные ресурсы; ТЭП – технико-экономические показатели; ТСП – транспортно-складские процессы; двухсторонними стрелками отображены организационные и информационные связи