Трещинообразование ролика натяжной станции петленакопителя стана тандема холодной прокатки 2000

Автор: Краснов М.Л., Качурин П.Л., Вишняков С.Г., Чернявский А.О., Васильев В.А., Савченко Ю.И., Ницкий А.Ю., Иванов А.И.

Рубрика: Контроль и испытания

Статья в выпуске: 3 т.23, 2023 года.

Бесплатный доступ

При возникновении автоколебаний ролика натяжной станции петленакопителя стана холодной прокатки во время эксплуатации появляются трещины на наружных поверхностях ролика. Определение причин возникновения трещинообразования и оценка остаточного ресурса ролика натяжной станции является актуальной задачей. Разработан цифровой двойник натяжной станции петленакопителя стана холодной прокатки в соответствии с классификацией Майкла Ривса и в соответствии со стандартом ГОСТ Р 57700.37-2021 «Компьютерные модели и моделирование. Цифровые двойники изделий». Используемые технологические параметры и диагностические данные, отраженные и сохраненные во внешней по отношению к промышленному объекту среде, представляют собой «цифровую тень». Базы данных технологических и вибрационных параметров стана и ролика натяжной станции объединены графической оболочкой. Построена численная трехмерная модель ролика натяжной станции. Определены собственные формы и собственные частоты колебаний. Нижние собственные формы, полученные расчетом, согласуются с частотами колебаний подшипниковых опор натяжного ролика, сохраненными в цифровом следе стана. На высоких частотах наблюдается смешанная форма колебаний (оболочечные колебания и изгиб полуосей), которая также имеет примерное соответствие на виброграммах цифрового следа. С использованием виртуального промышленного эксперимента связаны виброускорения и циклы нагружения подшипниковых опор натяжной станции. Численная трехмерная модель ролика натяжной станции определяет реальные нагрузки, действующие на торцовые поверхности ролика при возникновении автоколебаний натяжной станции. Информация о частоте и амплитуде колебаний позволяет рассчитать количество циклов нагружений и оценить остаточный ресурс до возникновения трещин на торцовых поверхностях ролика натяжной станции.

Стан холодной прокатки, натяжная станция петленакопителя, автоколебания, трещинообразование, многоцикловая усталость

Короткий адрес: https://sciup.org/147241794

IDR: 147241794 | УДК: 669-21-9 | DOI: 10.14529/engin230306

Текст научной статьи Трещинообразование ролика натяжной станции петленакопителя стана тандема холодной прокатки 2000

На станах холодной прокатки, совмещенных с непрерывным травильным агрегатом, при определенных условиях возникают автоколебания роликов натяжных станций. Это происходит в тот момент, когда станом выполняются мероприятия по удалению неметаллических включений в полосе прокатываемого металла. Интеллектуальная система определяет наличие дефекта, момент подхода дефекта к клети № 1 и выдает сигнал на останов стана. Разводятся рабочие валки на 15 мм, и полоса со скоростью от 0,5 до 1,0 м/с перематывается на вторую моталку. В этот мо-

Рис. 1. Окружная трещина, зародившаяся в районе оси Fig. 1. A circumferential crack that originated in the area of the axis

мент, когда стан фактически стоит с разведенными рабочими валками, происходят автоколебания роликов натяжных станций [1]. Автоколебания приводят к возникновению окружных трещин на торцовых поверхностях роликов натяжных станций (рис. 1).

При нормальной прокатке частота вращения роликов не превышает 45–60 об/мин. Аналогом таких механических систем могут быт быть сверхнизкочастотные высо-конагруженные механизмы, например, ветрогенераторы большой мощности [2–4]. Динамические нагрузки таких машин более чем в 2000 раз меньше чем машины с частотой вращения 3000 об/мин (50 Гц) [5, 6]. Оценка остаточного ресурса с учетом трещинообразования требует построения трехмерной численной модели [7] для определения собственных частот и собственных форм колебаний, определения вынужденных колебаний и одновременно подсчета реального числа количества циклов нагружения [8, 9].

Количество циклов нагружения можно определить, только если существует база данных длительного хранения технологических и диагностических параметров. Таким образом, необходимо существование физического объекта контроля, в нашем случае ролика натяжной станции, база данных длительного хранения и виртуальная модель объекта контроля, в нашем случае численная трехмерная модель динамики ролика натяжной станции.

Объект, состоящий из трех частей: а) физический объект контроля в реальном пространстве; б) виртуальная мо дель объекта контроля и диагностики в виртуальном пространстве; в) взаимосвязи данных и информации, которые связывают виртуальные и реальные объекты в единое целое, представляет собой «Цифровой двойник» (Digital Twin), определение предложено Майклом Гривсом в 2014 году [10].

Сложность используемого цифрового двойника определяется задачей диагностики. Численная модель может быть сложной трехмерной, мультидисциплинарной или более простой, не требующей больших вычислительных мощностей. Это может значительно уменьшить размер моделей и обеспечить быструю обработку [11] .

Эти модели позволяют современным продуктам моделирования визуализировать и моделировать сложные системы, включая их физическое поведение, в режиме реального времени и с приемлемыми вычислительными затратами [12].

Еще одно определение цифрового двойника - это «соответствующим образом синхронизированная совокупность полезной информации (структура, функции и поведение) физического объекта в виртуальном пространстве с потоками информации, которые обеспечивают конвергенцию между физическим и виртуальным состояниями. Цифровой двойник может существовать на любом этапе жизненного цикла и нацелен на использование аспектов виртуальной среды, вычислительных методов и аспектов физической среды для улучшения элементов продукта в течение жизненного цикла» [13].

В работе [14] представлен прототип цифрового двойника на примере модельной среды для интеллектуальных автомобилей, которые могут перенастраиваться во время эксплуатации. В работе [15] определены основные характеристики цифрового двойника в течение всего жизненного цикла изделия. Обзор научной литературы по теме «цифровые двойники в промышленности» приведен в работе [16]. В работах Дозорцева В.М. [17, 18] анализируется история возникновения и базовые технологии построения цифровых двойников. Анализ использования имитационных моделей при построении цифровых двойников проведен в работах [19-22]. И, наконец, в 2021 году принят стандарт ГОСТ Р 57700.37 по проблемам компьютерного моделирования и разработки цифровых двойников [23].

Система связи физического объекта и его цифрового двойника оставляет цифровую тень. Термин цифровая тень (Digital Shadow) появился при работе с Интернетом. Пассивный цифровой след пользователь оставляет ненамеренно, он получается автоматически из данных, которые получают и сохраняют автоматически. Активный цифровой след – это информация, которой пользователь делится по собственному желанию [24]. Сравнительному анализу отличия цифровых двойников и цифровых теней посвящена работа [25]. Цифровые тени, которые представляют собой системы связей и зависимостей, приближенно описывающих поведение реального объекта, подробно описаны в работе [21]. Цифровая тень способна предсказать поведение реального объекта только в тех условиях, в которых осуществлялся сбор больших данных, но не позволяет моделировать ситуации, в которых реальный объект ещё не эксплуатировался – «цифровая тень обладает лишь свойством памяти» [26].

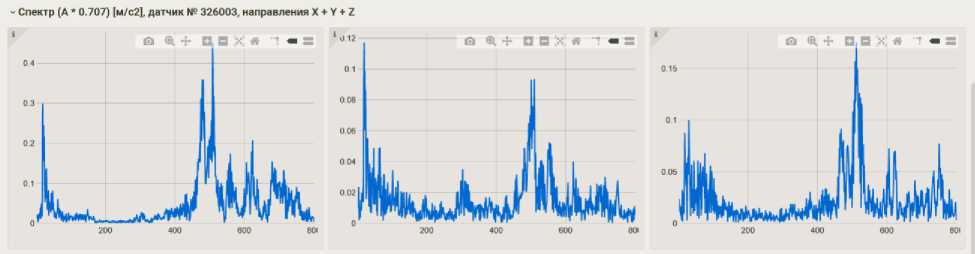

При проведении промышленного эксперимента, как правило, используются технологические параметры или диагностические данные, отраженные и сохраненные во внешней по отношению к промышленному объекту среде, т. е. используется «цифровая тень». Фирмой «СИГМА» разработана и внедрена система контроля, сбора и длительного хранения технологических параметров стана холодной прокатки 2000. Система хранения представляет собой гибридную базу данных, включающую в себя, кроме технологических параметров, данные виброконтроля. Вибродатчики установлены на подшипниковых опорах ролика натяжной станции. Вибропараметры собираются и хранятся в отдельной базе данных. Базы данных технологических и вибрационных параметров объединены графической оболочкой. По вибрационным параметрам определяется момент возникновения автоколебаний стана. Технологические параметры позволяют связать возникновение автоколебаний ролика натяжной станции с процессом прокатки на стане.

Численная модель ролика петленакопителя

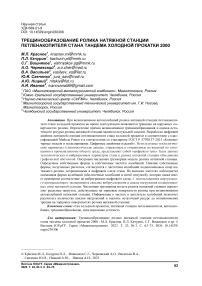

Ролики натяжной станции петленакопителя представляют собой сварные конструкции, состоящие из цилиндрической обечайки (стальной с полиуретановым покрытием), двух полуосей и соединяющих полуоси с обечайкой диафрагм (по 2 с каждой стороны ролика) (рис. 1).

Ролики разрушаются путем образования окружных трещин в торцевых поверхностях (рис. 2). Ролики нагружены силами, связанными с натяжением проката. Кроме того, в процессе работы возникают динамические нагрузки, проявляющиеся, в частности, в виде вибраций подшипниковых опор.

Рис. 2. Конструкция ролика натяжной станции петленакопителя

Fig. 2. Construction of the roller of the tensioning station of the loop accumulator

Расчет напряжений, вызванных натяжением проката, выполнялся методом конечных элементов с использованием программного комплекса ANSYS. Величина и характер распределения этих усилий по поверхности валка зависит от величины натяжения и свойств проката (жесткости ленты). Строго говоря, это контактная задача, которая может быть решена с привлечением соответствующих алгоритмов.

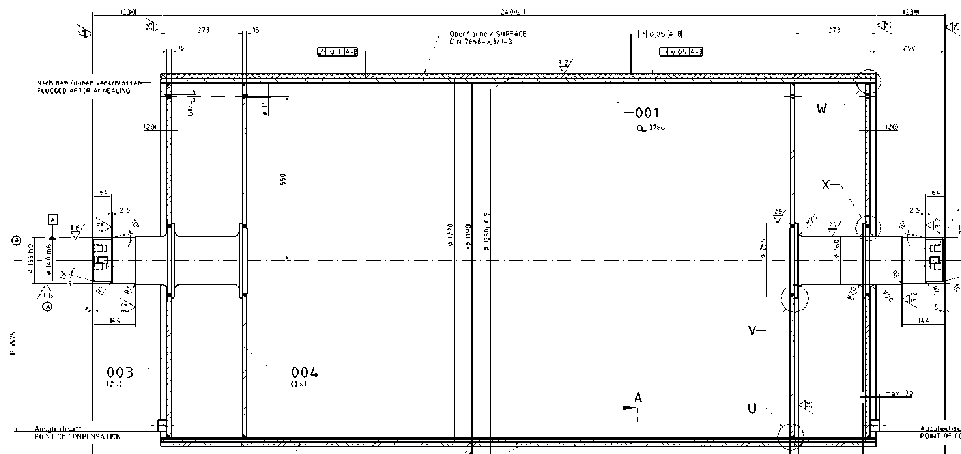

Однако несложно показать, что напряжения вблизи оси ролика зависят в основном от величины нагрузки; характер распределения сил по окружности ролика влияет на эти напряжения в гораздо меньшей степени, и на этапе оценочных расчетов этим влиянием можно пренебречь. Показать это можно, например, рассматривая 2 расчетные схемы: давление полосы равномерно распределено по сектору в 180° – рис. 3a, и давление распределено по узкому сектору – рис. 3б (первая схема соответствует контакту «мягкой» полосы, огибающей ролик, вторая – «жесткой» полосы).

Различие напряжений в районе оси ролика для этих 2 схем нагружения не превышает 10 %. По-видимому, это можно принять в качестве доказательства того, что более точная модель – с детальным расчетом распределения нагрузки по поверхности ролика – не нужна, поскольку усложнение здесь не повлияет на выводы.

а) б)

Рис. 3. Характер распределения давления

Fig. 3. The nature of the pressure distribution

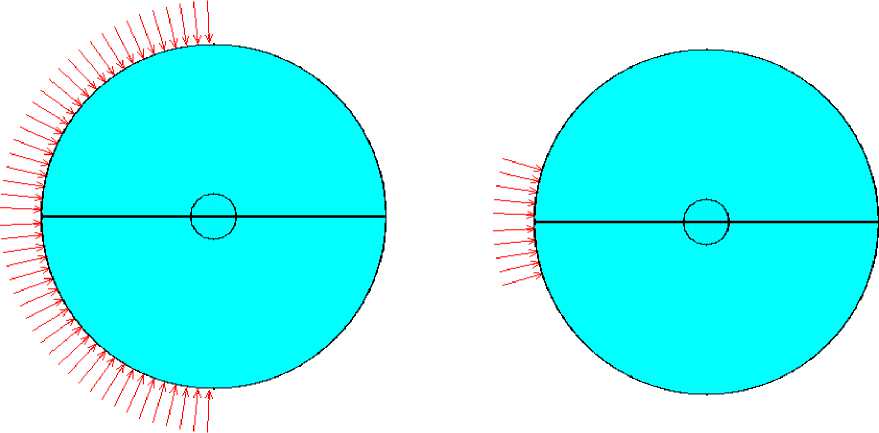

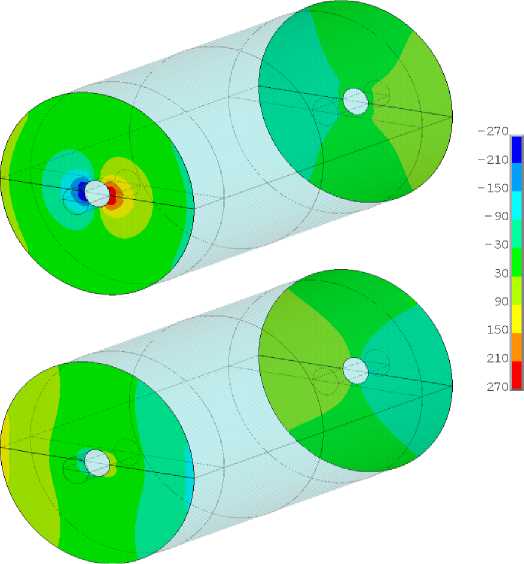

Наибольшие напряжения возникают во внешних пластинах в районе приварки оси – рис. 4. Можно заметить, что напряжения на наружной и внутренней стороне пластины заметно отличаются, что говорит о значительной доле изгиба: жесткость полуоси и расстояние между пластинами (в существующей конструкции) недостаточно велики, чтобы сделать изгиб полуоси малым и не влияющим на распределение напряжений (и снизить тем самым напряжения).

На рис. 5 показаны радиальные и окружные напряжения в пластинах. Видно, что наибольшими являются радиальные напряжения вблизи оси (красная зона на верхнем рисунке). Вызываемое ими разрушение должно иметь характер окружных трещин вблизи оси, подобных показанным на рис. 2.

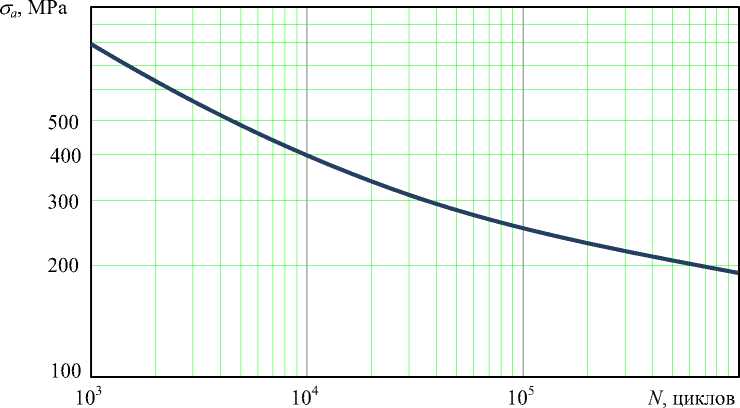

Максимальная величина напряжений при натяжении полосы 60 тс – 120 МПа (рис. 4). Для оценки долговечности при таких напряжениях была построена кривая усталости. Использована оценочная методика восстановления кривой усталости по свойствам при однократном нагружении, приведенная в [27]. Свойства стали 17ГС соответствуют ГОСТ 5520-79 [28] (сортамент – листы толщиной до 20 мм): предел текучести σ0.2 = 335 МПа, предел прочности σв = 490 МПа, удлинение при разрыве δ5 = 23 %, поперечное сужение ψ = 60 %. При оценке кривой усталости по [29] коэффициенты запаса по напряжениям и числу циклов не учитывались, принимались равными 1, поскольку оценивалось не допускаемое число циклов, а число циклов до образования (наблюдаемой в эксплуатации) трещины. Полученная оценка кривой усталости показана на рис. 6 (использованы «условные упругие напряжения» по терминологии [29], которые вычисляются с учетом пластических деформаций и могут оказаться выше предела прочности, но при напряжениях меньше предела текучести – как в рассматриваемом случае – совпадают с действующими напряжениями).

Рис. 4. Эквивалентные напряжения в конструкции при нагружении по схеме рис. 3а (шкала в МПа) Fig. 4. Equivalent stresses in the structure under loading according to the scheme Fig. 3a (scale in MPa)

Рис. 5. Радиальные (верхний рисунок) и окружные (нижний рисунок) напряжения в конструкции при нагружении по схеме рис. 3а (шкала в МПа)

Fig. 5. Radial (upper figure) and circumferential (lower figure) stresses in the structure under loading according to the scheme Fig. 3 a (scale in MPa)

Рис. 6. Расчетная кривая усталости (пояснения в тексте) Fig. 6. Calculated fatigue curve (explanations in the text)

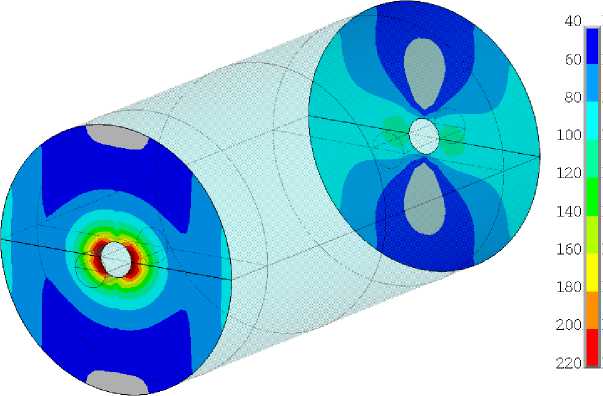

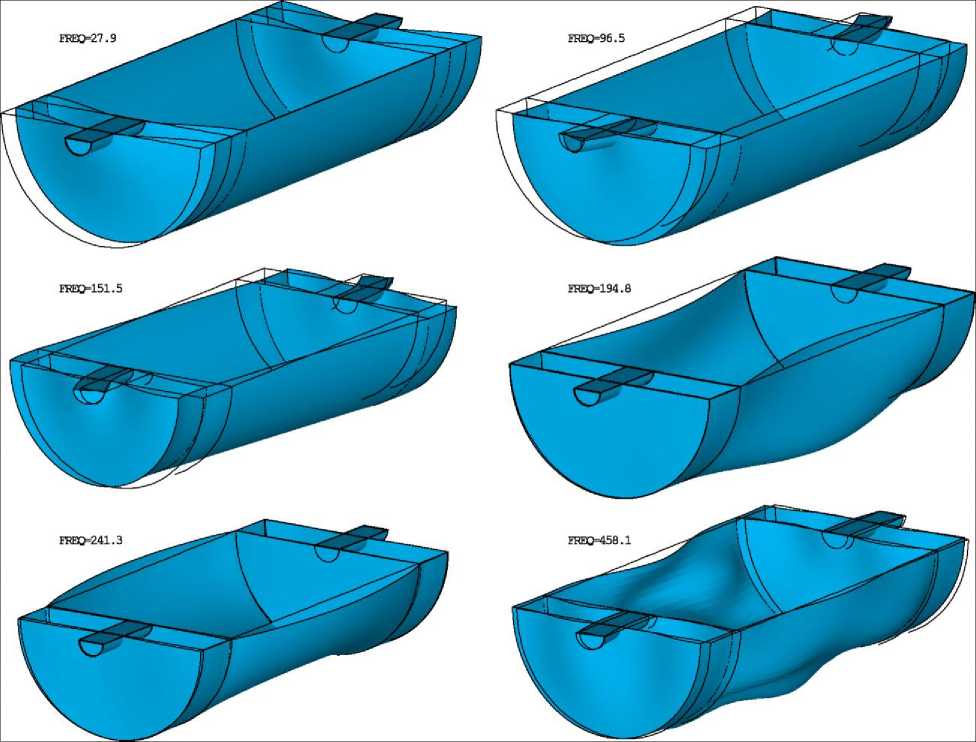

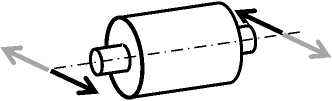

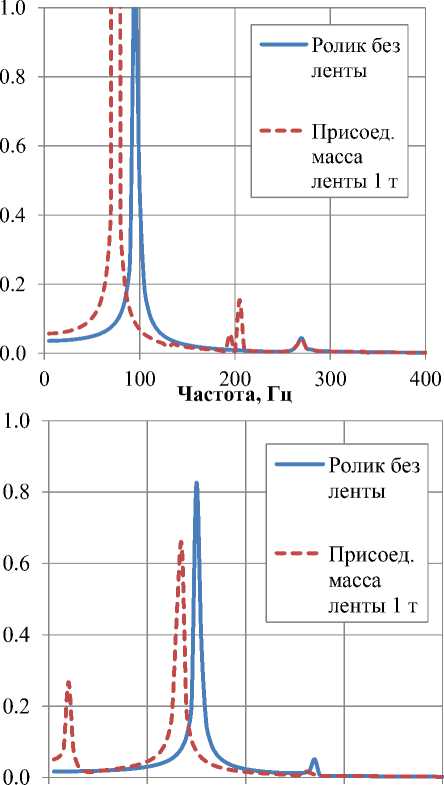

Рассчитанные напряжения при натяжении полосы 60 тс (рис. 4, 5) соответствуют долговечности примерно 105 циклов (оборотов ролика). Напряженное состояние ролика определяется не только равномерным вращением полосы, но и наблюдаемыми вибрациями. Для оценки возможного влияния вибраций прежде всего были рассчитаны собственные частоты и формы колебаний ролика; некоторые формы показаны на рис. 7 (для наглядности ролик показан в разрезе).

Нижним собственным формам – с расчетными частотами 27,9; 96,5 и 151,5 Гц – отвечают довольно заметные пики на виброграммах (рис. 8). При этом частота 27,9 Гц связана с продольными (вдоль оси) колебаниями ролика, а частоты 96,5 и 151,5 Гц – с поперечными (1-я и 2-я форма изгибных колебаний ролика как балки). Дальше следуют довольно многочисленные оболочечные формы колебаний, когда цилиндрическая поверхность ролика становится волнистой – но это не сопровождается перемещением полуосей и, соответственно, не проявляется на виброграммах. При частоте 458,1 Гц (рис. 7) наблюдается смешанная форма – и оболочечные колебания, и изгиб полуосей, которая также имеет примерное соответствие на виброграммах.

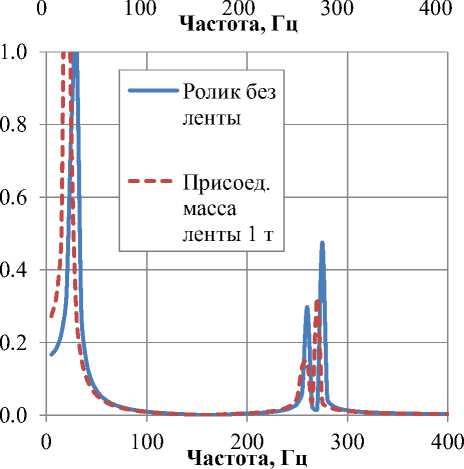

Виртуальный промышленный эксперимент

Для оценки того, как сказываются наблюдаемые колебания (рис. 8) на напряженном состоянии, был проведен гармонический анализ – определение зависимости максимальных напряжений около оси ролика от направления и частоты колебаний опор. Результаты этого анализа показаны на рис. 9. Для учета того, как огибающая ролик полоса влияет на колебания, рассматривалось 2 варианта: свободный ролик (не связанный с полосой) и ролик, по половине окружности которого распределена некоторая масса (приведенная масса полосы). Величина этой массы выбиралась (пока) произвольно – для оценки направления и величин возможных эффектов. Из рис. 9 видно, что наличие присоединенной массы ожидаемо сдвигает собственные частоты в сторону более низких, но этот сдвиг относительно невелик и не сопровождается качественными изменениями.

На рис. 9 обращает на себя внимание, прежде всего, пик в области низких частот на характеристике, соответствующей продольным (осевым) колебаниям ролика (нижняя часть рисунка). На виброграммах (см. рис. 8) в области низких частот продольных колебаний наблюдается заметный сигнал. Это означает, что ролик действительно совершает низкочастотные (до 50 Гц) колебания в осевом направлении. Эти колебания приводят к изгибу пластин, соединяющих барабан ролика с полуосями (низшая собственная форма на рис. 7). Из-за низкой жесткости пластин в этом направлении напряжения оказываются существенными (см. рис. 9) и могут сильно влиять на долговечность.

Рис. 7. Некоторые собственные формы и соответствующие им частоты колебаний (часть оболочечных форм не показана)

Fig. 7. Some eigenforms and their corresponding oscillation frequencies (some shell forms are not shown)

Рис. 8. Виброграммы (пример) Fig. 8. Vibrograms (example)

а» 2 я я

я я я

Рис. 9. Зависимости максимальных напряжений около оси ролика от направления и частоты колебаний опор при амплитуде виброускорений на опорах 1g

Fig. 9. The dependence of the maximum stresses near the roller axis on the direction and frequency of vibrations of the supports with the amplitude of vibration accelerations on the supports 1g

Выводы

Построена численная трехмерная модель ролика натяжной станции. Определены собственные формы и собственные частоты колебаний.

Численная трехмерная модель ролика натяжной станции определяет реальные нагрузки, действующие на торцовые поверхности ролика при возникновении автоколебаний натяжной станции. Информация о частоте и амплитуде колебаний позволяет рассчитать количество циклов нагружений и оценить остаточный ресурс до возникновения трещин на торцовых поверхностях ролика натяжной станции.

Список литературы Трещинообразование ролика натяжной станции петленакопителя стана тандема холодной прокатки 2000

- Автоколебания натяжных станций травильного агрегата, совмещенного со станом тандемом холодной прокатки 2000 / М.Л. Краснов, П.Л. Качурин, С.Г. Вишняков и др. // Вестник ЮУрГУ. Серия «Машиностроение». 2023. Т. 23, № 2. С. 61–71. DOI: 10.14529/engin230206

- Bechhoefer E., Schlanbusch R., Waag T.I. Fault Detection on Large Slow Bearings // European conference of the prognostics and health management society. 2016. P. 1–8.

- Bechhoefer E. Condition Based Maintenance Fault Database for Testing Diagnostics and Prog-nostic Algorithms. MFPT, 2013.

- Bechhoefer E., Fang A. Algorithms for embedded PHM // 2012 IEEE Conference on Prognostics and Health Management, 2012, pp. 1–8. DOI: 10.1109/ICPHM.2012.6299539.

- Health Indicator for Low-Speed Axial Bearings Using Variational Autoencoders / M. Hemmer, A. Klausen, H. Van Khang, K.G. Robbersmyr, T.I. Waag // IEEE Access, 2020, vol. 8, pp. 35842–35852. DOI: 10.1109/ACCESS.2020.2974942.

- Stamboliska Z., Rusiski E., Moczko P. Proactive Condition Monitoring of Low-Speed Machines. Switzerland: Springer, 2014. DOI: 10.1007/978-3-319-10494-2.

- Zienkiewicz O.C., Taylor R.L., Zhu J.Z. The Finite Element Method: Its Basis and Fundamen-tals. Butterworth-Heinemann. Oxford, 2005.

- Stelzmann U., Groth C., Müller G. FEM für Praktiker: Strukturdynamik: Basiswissen und Ar-beitsbeispiele zu FEM-Anwendungen der Strukturdynamik – Lösungen mit dem FE-Programm ANSYS 9/ 10; mit zahlreichen Beispielen auf CD-ROM. Expert-Verlag, 2006. 447 p.

- Guido Dhondt. The Finite Element Method for Three-Dimensional Thermomechanical Applica-tions. Wiley, 2004. 340 p. DOI: 10.1002/0470021217 10. Grieves M. Digital twin: manufacturing excellence through virtual factory replication. White Paper. LLC. 2014. Р. 1–7.

- Grieves M., Vickers J. Transdisciplinary Perspectives on Complex Systems. Cham: Springer, 2017. Р. 85–113. DOI: 10.1007/978-3-319-38756-7_4.

- Grieves M. Product lifecycle management: The new paradigm for enterprises // International Journal of Product Development. 2005. Vol. 2(1/2). Р. 71–84.

- Hicks B. Industry 4.0 and Digital Twins: Key lessons from NASA. URL: https://www.thefu-turefactory.com/blog/24

- Abramovici M., Göbel J.Ch., Savarino Ph. Reconfiguration of Smart Products during their Use Phase based on Virtual Product Twins // IFIP International Conference on Product Lifecycle Manage-ment PLM. 2017. Р. 489–498. DOI: 10.1016/j.cirp.2017.04.042

- Шведенко В.Н., Мозохин А.Е. Применение концепции цифровых двойников на этапах жизненного цикла производственных систем // Научно-технический вестник информационных технологий, механики и оптики. 2020. Т. 20, № 6. C. 815–827. DOI: 10.17586/2226-1494-2020-20-6-815-827

- Царев М.В., Андреев Ю.С. Цифровые двойники в промышленности: история развития, классификация, технологии, сценарии использования // Изв. вузов. Приборостроение. 2021. Т. 64, № 7. С. 517–531.

- Дозорцев В.М. Цифровые двойники в промышленности: генезис, состав, терминология, технологии, платформы, перспективы. Часть 1. Возникновение и становление цифровых двойников. Как существующие определения отражают содержание и функции цифровых двойников // Автоматизация в промышленности. 2020. № 9. С. 3–11.

- Дозорцев В.М. Цифровые двойники в промышленности: генезис, состав, терминология, технологии, платформы, перспективы. Часть 2. Ключевые технологии цифровых двойников. Типы моделирования физического объекта // Автоматизация в промышленности, 2020. № 11. С. 3–11.

- Петров А.В. Имитация как основа технологии цифровых двойников // Вестн. Иркут. гос. техн. ун-та. 2018. № 10 (141). С. 56–66. DOI: 10.21285/1814-3520-2018-10-56-66.

- Массель Л.В., Ворожцова Т.Н. Онтологический подход к построению цифровых двойников объектов и систем энергетики // Онтология проектирования. 2020. Т. 10, № 3. С. 327–337. DOI: 10.18287/2223-9537-2020-10-3-327-337

- Коровин Г.Б. Возможность применения цифровых двойников в промышленности// Вестник Забайкальского государственного университета. 2021. Т. 27, № 8. С. 124–133. DOI: 10.21209/2227-9245-2021-27-8-124-133

- Боровков А.И., Рябов Ю.А. Цифровые двойники: определение, подходы и методы разработки // Цифровая трансформация экономики и промышленности: сб. тр. науч.-практ. конф. с зарубежным участием. СПб.: Политех-Пресс, 2019. С. 234–245. DOI: 10.18720/IEP/2019.3/25.

- ГОСТ Р 57700.37–2021 Компьютерные модели и моделирование. Цифровые двойники изделий. Общие положения. М.: Стандартинформ, 2021. 23 с.

- Лаборатория Касперского, что такое цифровой след? 2022. URL: https://www.kaspersky.ru/resource-center/definitions/what-is-a-digitalfootprint. 25. Анохов И.В. Цифровая тень как инструмент для исследования отрасли // E-Management. 2022. Т. 5, № 1. С. 80–92.

- Крылов И.А. Моделирование и визуализация «цифровой тени» человека на предприятиях // Вестник Российского экономического университета имени Г.В. Плеханова. 2021. Т. 5. С. 102–111. DOI: 10.21686/2413-2829-2021-5-102-111

- Нормы расчета на прочность оборудования и трубопроводов атомных энергетических установок ПНАЭ Г-7-002-86. М.: Энергоатомиздат, 1989. 525 с.

- ГОСТ 5520-79 Прокат листовой из углеродистой, низколегированной и легированной стали для котлов и сосудов, работающих под давлением. Технические условия. М.: Изд-во стандартов, 1979. С. 16.

- ГОСТ 25859-83 Сосуды и аппараты стальные. Нормы и методы расчета на прочность при малоцикловых нагрузках. М.: Изд-во стандартов, 1983. С. 36.