Уголовно-правовая характеристика транспортных преступлений

Автор: Ермолаев Е.В., Калинин Е.В.

Журнал: Теория и практика современной науки @modern-j

Рубрика: Основной раздел

Статья в выпуске: 3 (117), 2025 года.

Бесплатный доступ

Результаты проведенных исследований являются крайне актуальными и посвящены разработке состава металлизационной пасты для изделий печатной микроэлектроники повышенной функциональности. Существующие на данный момент составы металлизационных паст, активно используемых для изготовления изделий печатной микроэлектроники, имеют недостаток в виде наличия импортных материалов. Как показал ряд исследований, российская реагентная база обладает большим потенциалом для замены импортных материалов, используемых в составе металлизационных паст. Кроме того, в ряде случаев, подобная замена способна улучшить характеристики существующих металлизационных паст, существенно улучшить их печатные свойства, повысить электропроводность, снизить сопротивление изоляции керамического материала, улучшить качество трафаретной печати, а также в полной мере обеспечить импортозамещение и снизить зависимость от иностранной продукции.

Металлизационная паста, связующее вещество, керамическая подложка, трафаретная печать

Короткий адрес: https://sciup.org/140310991

IDR: 140310991

Текст научной статьи Уголовно-правовая характеристика транспортных преступлений

Пасты, предназначенные для металлизации контактных поверхностей после обжига керамических деталей, должны обеспечивать толщину, плотность покрытия и его геометрические размеры, одинаковую усадку с керамикой в процессе совместного обжига, хорошую прочность сцепления металлизации с керамикой, небольшое сопротивление проводников после спекания, достаточно высокое усилие отрыва припаяных металлических комплектующих, незначительную шероховатость. При этом указанные эксплуатационные показатели металлизационных покрытий определяются, в частности, физико-химическими свойствами связующего вещества в составе металлизационных паст.

Органическое связующее в составе металлизационных паст отвечает за реологические свойства паст, позволяет регулировать текучесть, кроющую способность, смачиваемость, характер распределения твердых частиц в объеме пасты и степень их седиментационной устойчивости. Рационально выбранная рецептура органического связующего обеспечивает течение процесса пленкообразования, определяет адгезионную прочность металлизационной пасты, и в конечном итоге, обусловливает получение покрытий с требуемыми физико-механическими свойствами.

В работе было опробовано органическое связующее для металлизационных паст, содержащее этилцеллюлозу, дибутилфталат, смесь уайт-спирита и 2 этил-гексанола в отношении 1:1, вазелиновое масло и стеариновую кислоту [1].

Пасты, приготовленные на основе данного связующего, оказались непригодны для создания токопроводящих покрытий на поверхности керамических подложек, так как данный состав не позволил обеспечить равномерное нанесение пасты на площади групповой заготовки, которая достигала 200×200 мм2. Помимо этого, состав данного связующего достаточно быстро сохнет на поверхности керамических групповых заготовок и на поверхности самого трафарета, что вызывало необходимость в постоянной корректировке вязкости пасты путем добавления в ее объем растворителя и пластификатора в определенном соотношении. Это в свою очередь способствовало образованию неровного профиля поверхности металлизационного покрытия, неравномерной толщины профиля металлизации по площади заготовки, образованию углублений на поверхности металлизационного покрытия из-за отпечатков трафаретной сетки, что не позволило обеспечить высокое качество пайки металлических комплектующих и нанесения гальванопокрытий при выполнении дальнейших технологических операций при изготовлении керамических подложек и корпусов микросхем.

Следующая итерация состава органического связующего токопроводящих паст, содержала этилцеллюлозу, терпинеол, дибутилфталат, ланолин и смесь полиэтиленгликовых эфиров моноолеата ангидросорбитов [2].

Органическое связующее содержало компоненты в следующем соотношении, мас. %:

Этилцеллюлоза 6,0-8,0

Терпинеол – 40,0-68,0

Дибутилфталат 15,0-35,0

Ланолин 7,0-18,0

Смесь полиэтиленгликовых эфиров моноолеата ангидросорбитов общей формулы – 1,0-2,0

Однако, проведенные нами испытания показали, что пасты на основе связующего-прототипа обладают низкой седиментационной устойчивостью металлических порошков в объеме раствора этилцеллюлозы, что не позволяет обеспечить стабильности реологических свойств металлизационных паст, в частности, паста быстро меняет вязкость (от 15 до 25% относительно первоначального значения). От этого увеличивался не только уровень дефектности промежуточной продукции, но еще и падала производительность труда, поскольку требовалась или корректировка вязкости, или частая переналадка оборудования (смена ракеля, изменение печатного зазора), что занимало определенное время.

Помимо этого пасты на основе данного связующего пригодны только для металлизации вручную и непригодны для металлизации на автоматах, так как требовали длительного времени сушки (до 40 минут включительно) и температуру сушки выше 240 ºС. Современная технология изготовления керамических подложек предполагает использование органического связующего, позволяющее ускорить время сушки до 5 минут и температуре сушки от 60 ºС до 100 ºС, что делает применение данного состава связующего в составе пасты нецелесообразным. Также применение состава данного связующего не обеспечивало необходимой плотности и воспроизводимости геометрических размеров спеченного металлизационного покрытия сложной топологии с шириной проводников менее 100 мкм.

Основной целью работы являлось создание органического связующего металлизационных паст для получения металлизационных покрытий контактных поверхностей керамических подложек, имеющих равномерную толщину и не сильно выраженный рельеф поверхности по всей площади заготовки, что позволит обеспечить высокое качество пайки металлических комплектующих и нанесение гальванопокрытий на дальнейших технологических операциях.

Поставленная цель была достигнута тем, что органическое связующее металлизационных паст для токопроводящих покрытий, содержало этилцеллюлозу, терпинеол, смесь диоктиладипината с диоктилфталатом, бутилацетат, при этом диоктиладипинат и диоктилфталат были взяты в отношении 4:1, при следующем содержании компонентов, мас. %:

Этилцеллюлоза – 10-15,0

Терпинеол – 30,0-40,0

Смесь диоктиладипината и диоктилфталата в отношении 4:1 – 25,0-30,0 Бутилацетат – 15,0-20,0

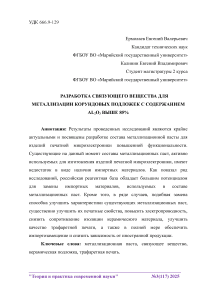

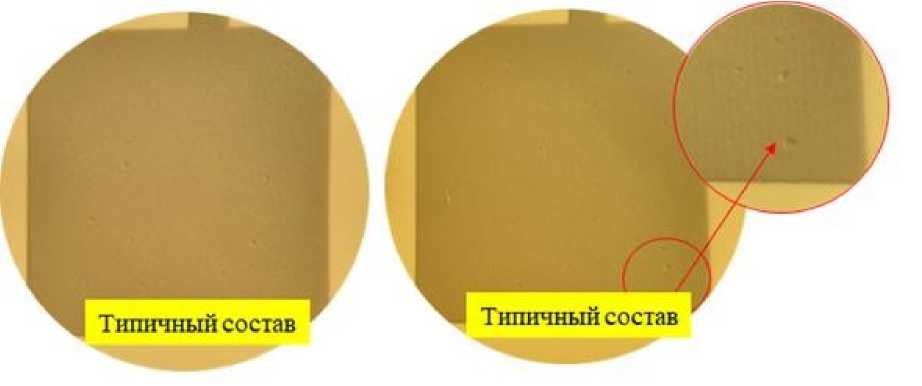

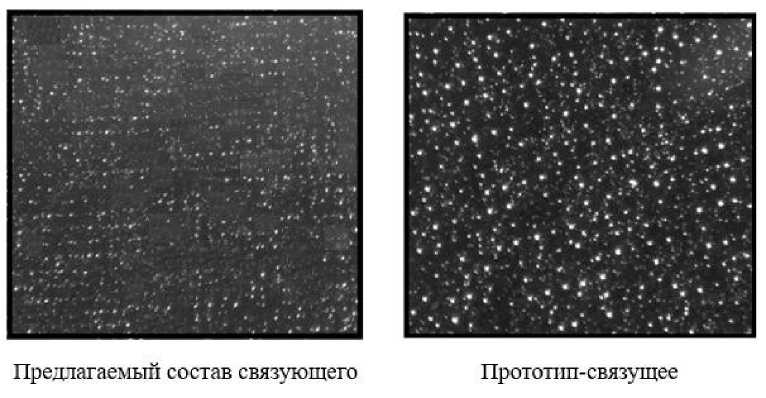

Предлагаемый состав применяли для изготовления керамических подложек, который позволил обеспечить хорошие реологические свойства металлизационной пасты на протяжении всего времени выработки металлизационной пасты, что в свою очередь способствовало формированию металлизационных покрытий с равномерной толщиной и рельефом поверхности на всей площади керамических заготовок. Сравнение качества нанесения металлизационных паст со связующим типичного (прототип) и разработанного составов представлено на Рис.1, Рис.2.

Рисунок 1 – Сравнение качества поверхности металлизации при использовании типичного (прототип) и разработанного состава связующего вещества в объеме металлизационных паст

Рисунок 2 – Рельеф поверхности металлизации при использовании пасты с типичным (прототип) и разработанным составом связующего вещества

Как показано на Рис.1, при использовании в объеме металлизационной пасты связующего вещества типичного состава наблюдалось наличие дефектов поверхности металлизационного покрытия в виде раковин. Связано это с более худшей кроющей способностью, смачиваемостью и растекаемостью по сравнению с металлизационной пастой, в объеме которой было использовано связующее вещество на основе разработанного состава Результаты анализа качества нанесения металлизационной пасты на Рис.2 подтвердили выше сказанное, поскольку на металлизации с типичным составом связующего вещества наблюдался более выраженный рельеф трафаретной сетки, что в свою очередь говорит о более худших реологических свойствах металлизационных паст.

Разработанный состав связующего вещества изготавливался в миксере с водяной рубашкой в течение 4 часов. Данные компоненты выливались в емкость миксера в указанных пропорциях и начиналось их перемешивание. В процессе перемешивания контролировалась степень растворения этилцеллюлозы в среде растворителя и пластификатора. Допускалось увеличивать время перемешивания в миксере при медленном растворении этилцеллюлозы. По завершению времени перемешивания полученная смесь выливалась в стеклянную прозрачную емкость и переносилась в темное помещение с температурой от 20 до 25 ºС. При этом банку не закрывали крышкой с целью естественной дегазации связующего в течение 24 часов. По завершению дегазации не должно было быть пузырей в объеме связующего При наличии пузырей допускалось увеличивать время естественной дегазации.

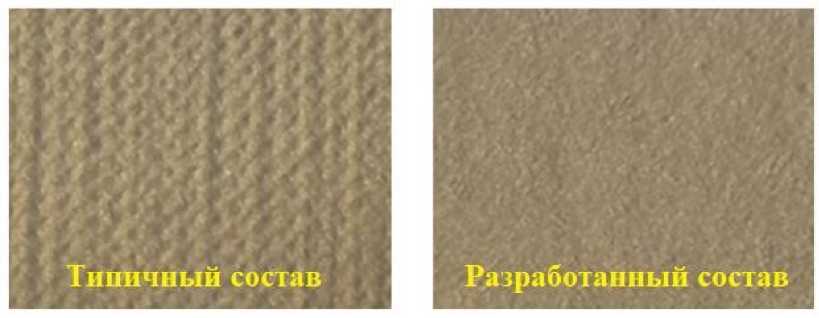

Металлизационная паста, изготовленная на основе предложенного связующего вещества, наносилась на поверхность керамических подложек методом трафаретной печати. Качество нанесения металлизационных проводников шириной 50 мкм и технологическим зазором также 50 мкм представлено на Рис. 3.

Предлагаемый состав связующего

Прототпп-связущее

Рисунок 3 – Качество нанесения металлизационных проводников шириной 50 мкм и технологическим зазором 50 мкм при одинаковой настройке режимов трафаретной печати

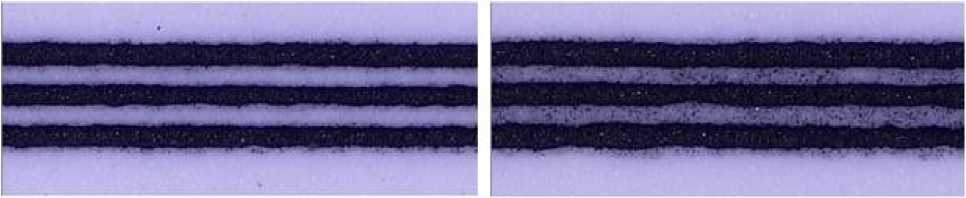

Рисунок 4 – Результат оценки поверхности керамической подложки с металлическим покрытием на просвет

Результат оценки качества поверхности металлизационного покрытия на просвет представлено на Рис. 4. Количество светлых областей на Рис. 4 соответствует количеству углублений от узлов трафаретной сетки. При получении печатного изображения с применением предлагаемого состава связующего и связующего-прототипа, настройка режимов трафаретной печати не менялась. При этом разброс толщины металлизационного покрытия на площади 200×200 мм2 составил на пасте с предлагаемым составом связующего от 20 до 24 мкм при средней толщине 21,4 мкм, а на связующем-прототипе от 22 до 34 мкм при средней толщине 28,1 мкм

Среднее значение усилия отрыва металлических комплектующих (например, металлических выводов), припаянных к металлизационным площадкам, сформированных с применением предлагаемого связующего по 50 образцам составило 2,57 кгс, а с применением связующего-прототипа не превысило 1,23 кгс.

Таким образом был разработан состав связующего вещества для металлизационной пасты с применением отечественных сырьевых материалов. Состав действителен при следующем содержании компонентов, мас. %: этилцеллюлоза 10,0-15,0, терпинеол 30,0-40,0, смесь диактиладипината и диоктилфталата в соотношении 4:1 – 25,0-30,0, бутилацетат – 15,0-20,0.

Сопоставительный анализ разработанного состава с ранее опробованными показал, что предлагаемый состав связующего отличался введением и заменой новых компонентов. Использование данных компонентов в составе связующего вещества позволило создать металлизационные пасты, обеспечивающих равномерную толщину и не сильно выраженный рельеф поверхности по всей площади керамической заготовки, что позволило обеспечить высокое качество пайки металлических комплектующих и нанесение гальванопокрытий на дальнейших технологических операциях.