Ультразвуковое диспергирование как способ повышения устойчивости присадок в моторных маслах и достижения заявленного ресурса дизелей

Автор: Жосан Артур Александрович, Ревякин Максим Михайлович, Головин Сергей Иванович

Журнал: Агротехника и энергообеспечение @agrotech-orel

Рубрика: Технический сервис в АПК и промышленности

Статья в выпуске: 4 (17), 2017 года.

Бесплатный доступ

Интенсивная эксплуатация машинно-тракторного парка агропромышленного комплекса неизбежно приводит к увеличению темпов его изнашивания и возникновению сложных отказов. Выделены основные факторы, оказывающие существенное влияние на техническое состояние мобильных энергетических средств, их нахождение в работоспособном и исправном состояниях. Рассмотрен процесс коагуляции и седиментации присадок, которые содержатся в моторных маслах. Установлено, что ключевым фактором, обуславливающим устойчивость раствора присадок в моторном масле является размер их частиц; обоснован наиболее выгодный способ диспергирования - применение ультразвука. Показано влияние ультразвукового диспергирования на эксплуатационные свойства моторного масла на минеральной основе. Выявлено, что оптимальным режимом обработки моторного масла М-10Г2 ультразвуком является время озвучивания равное 60 минут, в результате чего значительно улучшаются его моющие и противоизносные свойства.

Ультразвук, моторное масло, диспергирование частиц, коагуляция, седиментация, присадки

Короткий адрес: https://sciup.org/14770218

IDR: 14770218 | УДК: 665.767:621.436:665.7.038.2:534-8

Текст научной статьи Ультразвуковое диспергирование как способ повышения устойчивости присадок в моторных маслах и достижения заявленного ресурса дизелей

Введение. Развитие и модернизация имеющихся, а также появление новых отраслей производства невозможно без прогрессивных технологических и конструкторских решений. В свою очередь динамика совершенствования в отдельных случаях может достигаться за счет интенсификации и форсирования выполнения отдельных процессов и операций, что нередко приводит к существенному изменению условий и режимов эксплуатации машин, оборудования, отдельных технических систем, и, как следствие, возникновению отказов различных групп сложности. Всё это в полной мере относится к машинно-тракторному парку агропромышленного комплекса РФ.

Основная часть. В процессе интенсивной эксплуатации автотракторный двигатель подвергается воздействию большого количества факторов, отрицательно сказывающихся на его ресурсе. [3, 5] Поэтому разница между заявленным и фактическим ресурсом для одной марки дизеля может быть существенной (около 20%). [6, 8] Основными факторами, способными как негативно так и положительно влиять на ресурс технического объекта являются особенности конструкций двигателей внутреннего сгорания, технология производства и использованные материалы; режимы и условия эксплуатации объекта; качество диагностирования, технического обслуживания и ремонтных воздействий; мониторинг характера изменений различных диагностических информаторов с использованием структурных элементов систем эксплуатационной самодиагностики; [9] качество применяемых топливо-смазочных материалов и технических жидкостей.

Рассматривая последний аспект следует отметить, что качество моторного масла зависит не только от «основы» (базовое масло), но и обеспечивается наличием и действенностью присадок, содержащихся в нём, уровень эффективности и срабатываемости которых определяется жесткостью условий эксплуатации, содержанием серы, непредельных углеводородов и тяжелых фракций в топливе.

Значительная доля присадок, добавляемых в моторные масла, представляют собой металлсодержащие соединения [10], которые в основном находятся в них в виде мицелл по своим размерам соответствующие коллоидным растворам. [2]

В результате проявления сил притяжения имеет место коагуляция коллоидного раствора - слипание его частиц друг с другом и образование из них более сложных агрегатов. Достигнув определенной величины частицы становятся уже неспособными удерживаться во взвешенном состоянии и выделяются из масла, в котором они были распределены - происходит седиментация коллоида. Экспериментальным подтверждением данного процесса являются исследования устойчивости присадок на безмоторных установках, оборудованных центрифугой дизельного двигателя. Изначально размеры мицелл таковы, что сила, создаваемая центрифугой, не способна их высадить. По мере циркуляции масла происходит сталкивание частичек с последующей коагуляцией и размеры мицелл увеличиваются настолько, что начинают выпадать в осадок.

Процесс коагуляции с последующей седиментацией еще ускоряется тем, что присадки образуют с маслом полидисперсные системы [1, 4, 7], а частицы с разными массами обладают разными скоростями движения, приводящими к дополнительному их столкновению. Этот процесс может происходить даже при нахождении масла в относительном покое (при хранении масел присадки выпадают в осадок).

Коагуляция и седиментация присадок при хранении происходит также в результате постоянного самоперемещения системы, происходящей в результате практически неизбежных местных изменений температуры, что увеличивает число сталкивающихся мицелл.

Наличие в моторных маслах ряда зарубежных присадок способствует образованию в масле монодисперсной системы, благодаря которой при центрифугировании они не выпадают в осадок. Данный факт объясняется тем, что размеры мицелл таких иностранных присадок значительно меньше, чем отечественных, а так как они находятся в довольно вязкой среде, то приближение частиц не обеспечивает взаимодействие их поверхностных слоев.

Таким образом, основным фактором, влияющим на устойчивость раствора присадок в моторном масле, является размер их частиц. Если размер частиц одинаков и достаточно мал (10 нм), то условия, возникающие при работе в двигателе и хранения масла не могут оказать заметного отрицательного влияния на устойчивость раствора присадок. Поэтому диспергирование отечественных присадок в моторных маслах снизит скорость их коагуляции и седиментации, то есть повысит устойчивость.

Диспергирование частиц в жидкостях возможно использованием шаровых, вибрационных и коллоидных мельниц, а также с помощью ультразвука. [4] Применение шаровых и вибрационных мельниц для диспергирования присадки в моторном масле нецелесообразно поскольку наименьшие размеры частиц, которые могут быть достигнуты составляют порядка 105 нм. К тому же, в таких мельницах имеет место контакт рабочего инструмента с дробимыми частицами.

Коллоидными мельницами можно диспергировать частицы до 10 нм, что нашло своё применение в области изготовления различных красок и наполнителей. Однако при диспергировании присадки она будет взаимодействовать с рабочей поверхностью, что исключает возможность их применения для этой цели. Кроме того диспергирование необходимо проводить в моторном масле, которое является вязкой средой, что существенно затруднит работу коллоидных мельниц.

Применение ультразвукового диспергирования обеспечивает получение частиц довольно мелких размеров без контакта инструмента с обрабатываемыми частицами. Также существенным сравнительным преимуществом данного процесса является наименьший временной интервал по сравнению с другими способами.

Таким образом, наиболее приемлемым способом диспергирования присадок товарных моторных масел, является воздействие на них ультразвуковыми волнами.

С целью обработки товарного моторного масла ультразвуковыми колебаниями целесообразно использование генераторов ультразвуковых колебаний (УЗГ-10), специальной металлической ванны, на дне которой монтируется магнитострикционный излучатель. Зазор между стенками и краем пластины излучателя должен быть не более 5 мм. Обработку масла осуществлять партиями по 25 литров на максимальной мощности магнитострикционного преобразователя ПМС-6-22.

В качестве образца товарного моторного масла для проведения лабораторных исследований по оптимальному режиму обработки масла ультразвуком брали моторное масло М-10Г2 по ГОСТ 17479.185 с изм. № 3.

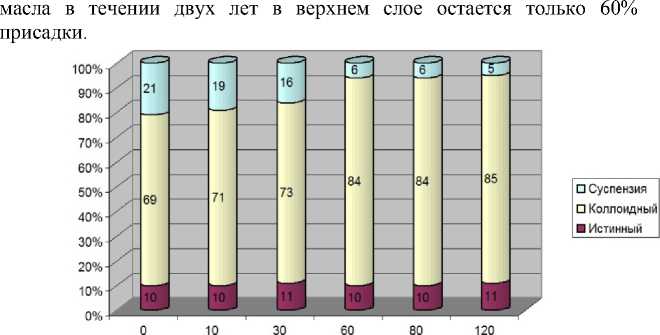

Исследования композиций присадок в данном моторном масле показали, что только 10% её образует с маслом истинный раствор, около 69% – коллоидный раствор и 21% – находится в виде суспензии.

Однако полидисперсные системы очень неустойчивы и под влиянием соответствующих факторов размеры частиц и их количество всё время меняется. Частицы присадки ассоциируют в большие агломераты и выпадают в осадок. Установлено, что при хранении

Т, мин

Рисунок 1 – Состояние присадки в моторном масле после обработки ультразвуком

Для определения оптимального режима обработки масел ультразвуком время озвучивания было выбрано равным 10 мин., 30 мин., 60 мин., 80 мин. и 120 мин.

Результаты оценки влияния ультразвука по времени на состояние присадки в моторном масле представлены на рисунке 1.

Количество присадки, образующей с моторным маслом истинный раствор, остаётся неизменным в зависимости от воздействия ультразвука, а количество присадки, находящейся в виде коллоидного раствора и суспензии изменяется. Наиболее эффективное изменение состояния присадки происходит при обработке моторного масла ультразвуком в течение 1 часа. Дальнейшее увеличение времени озвучивания не даёт существенных изменений.

В течение двухлетнего хранения образцов моторного масла, обработанных ультразвуком установлено, что в осадок выпало всего 13% присадки при времени озвучивания 120 минут и 15% при времени озвучивания 60 минут.

Следовательно, в результате действия ультразвука агрегативная устойчивость присадки в моторном масле возросла почти в 2 раза по сравнению с базовым товарным маслом.

Кинематическая вязкость образцов масла, обработанных ультразвуком, при 100 0С изменилась незначительно и определенной закономерности установить не удалось; зольность и щелочное число не изменились, удельная объемная электропроводность изменилась на 1...5% в зависимости от продолжительности озвучивания в результате образования мельчайших пузырьков газа под действием ультразвука. Определение этих показателей производилось в течение 24 часов после обработки моторного масла ультразвуком.

Ультразвук оказал влияние на моющие и противоизносные свойства масла. Наибольшие изменения моющих свойств моторного масла (на 50%) произошли в образце, обработанном ультразвуком в течение 1 часа. Дальнейшее увеличение времени озвучивания не оказало заметного влияния. Противоизносные свойства улучшились на 25% также для режима обработки в течение 1 часа. Эти показатели определялись на установке ПЗВ при ужесточенном режиме испытаний.

Вывод. Ультразвук оказывает положительное действие на стабильность и агрегативную устойчивость присадки в товарном моторном масле, моющие и противоизносные свойства. Оптимальный положительный эффект достигнут при времени обработки товарного моторного масла ультразвуком равном 1 часу.

Список литературы Ультразвуковое диспергирование как способ повышения устойчивости присадок в моторных маслах и достижения заявленного ресурса дизелей

- Балтенас Р. Моторные масла/Р. Балтенас, А.С. Сафонов и др. -М.-СПб.: Альфа-Лаб, 2000. -272 с.

- Гнатченко, И. И. Автомобильные масла, смазки, присадки: Справочное пособие/И. И. Гнатченко. -М.: ООО «Издательство АСТ», 2000. -360 с.

- Головин С.И. Повышение качества моторных масел как способ достижения заявленного ресурса дизелей/С.И. Головин//Агротехника и энергообеспечение. -Орел, 2017. №2 (15). С. 44 -50.

- Жосан А.А. К вопросу об улучшении эксплуатационных свойств моторных масел/А.А. Жосан, М.М. Ревякин, Д.С. Ершов//Агротехника и энергообеспечение. -Орел, 2016. № 2 (11). С. 81-86.

- Жосан А.А. Методология определения продуктов износа в моторных маслах/А.А. Жосан, М.М. Ревякин, А.А. Титов//Агротехника и энергообеспечение. -Орел, 2016. № 2 (11). С. 87-92.

- Жосан А.А. Обеспечение ресурса двигателей тракторов агропромышленного комплекса путем контроля условий эксплуатации по химмотологическому параметру моторного масла/А.А. Жосан, С.И. Головин//Монография. -Орел, 2013. -189 с.

- Карташевич А.Н. Топливо, смазочные материалы и технические жидкости: учебное пособие/А.Н. Карташевич, А.В. Гордеенко, В.С. Товстыка. -М.: Инфра-М, 2015. -420 с.

- Ревякин М.М. Реализация назначенного ресурса двигателя путем контроля условий эксплуатации по параметру удельного химмотологического показателя моторного масла/М.М. Ревякин//Агротехника и энергообеспечение. -Орел, 2017. №2 (15). С. 62 -67.

- Ревякин М.М. Применение системы эксплуатационной самодиагностики для обеспечения реализации заявленного ресурса дизелей/М.М. Ревякин//Технология колесных и гусеничных машин. -Москва, 2014. № 3. С. 35-43.

- Троицкий С.Н. Топлива, смазочные материалы и технические жидкости для строительных машин: Научное издание/С.Н. Троицкий. -М.:Изд-во АСВ, 2010. -96 с.