Улучшение эксплуатационных характеристик газобетона пропиткой полисульфидом кальция

Автор: Массалимов Исмаил Александрович, Массалимов Бурхан Исмаилович, Мустафин Ахат Газизьянович

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Технологии производства строительных материалов и изделий

Статья в выпуске: 6 т.13, 2021 года.

Бесплатный доступ

Введение. Пропитка раствором на основе полисульфида кальция показала превосходные результаты гидрофобизации бетона, кирпича и ракушечника за счет образования на поверхности их пор водоотталкивающего покрытия из наночастиц серы. В данной работе представлены данные изучения свойств широко распространенного в строительной практике газобетона, который обладает широко развитой системой пор. Материалы и методы. Представлены данные по проникновению воды в исследуемые образцы газобетона с применением методов визуального исследования, включая электронную микроскопию, а также методов измерения водопоглощения и прочности пропитанных образцов раствором на основе полисульфида кальция. Результаты. Показано, что газобетон, пропитанный полисульфидом кальция, несмотря на развитую систему пор приобретает ярко выраженные водоотталкивающие свойства. Установлено, что оптимальное время обработки равно 20 минутам, а увеличение водоотталкивающих свойств газобетона зависит от плотности пропиточного раствора. В результате пропитки газобетона погружением в раствор плотностью 1,16 г/см3 происходит снижение в 3,7 раз, а при обработке раствором плотностью 1,25 г/см3 снижается в 6,8 раз и становится равным 6%. Для образцов, обработанных с применением вакуумирования, в случае обработки раствора плотностью, равной 1,16 г/см3, водопоглощение снижается в 7,9 раз, а при обработке раствором с использованием вакуумирования снижается в 19,8 раз, одновременно прочность на сжатие увеличивается в 1,7 раз. Образцы газобетона, обработанные раствором на основе полисульфида кистью, показали, что и в этом случае водопоглощение в режиме дождевания снижается до значений 1,5-2,0%. Обсуждение. Отмечается, что при поверхностной обработке газобетона образуется химически стойкий водоотталкивающий слой толщиной 3-3,5 см, надежно защищающий материал от проникновения воды и химических веществ. Результаты проведенных экспериментов дают основания полагать, что на поверхности пор газобетона, обработанного раствором на основе полисульфида кальция, так же как и на поверхности пор ранее исследованных материалов образуется наноразмерное покрытие из частиц серы, гидрофобизирующих газобетон. Выводы. Сопоставление результатов для газобетона с превосходными данными для бетона, кирпича, ракушечника показывает, что эффективность для газобетона не меньше, и позволяет рекомендовать указанный раствор для долговременной защиты поверхности стен из газобетона.

Сера, наночастица, газобетон, водопоглощение, прочность, гидрофобность, покрытие

Короткий адрес: https://sciup.org/142231352

IDR: 142231352 | УДК: 691:620.3 | DOI: 10.15828/2075-8545-2021-13-6-343-349

Текст научной статьи Улучшение эксплуатационных характеристик газобетона пропиткой полисульфидом кальция

Основной причиной деградации пористых строительных конструкций является атмосферно-химический фактор. Применение защитных покрытий позволяет повысить долговечность зданий и сооружений за счет уменьшения количества воды, про- никающей в поры, но основной проблемой в этой области является срок службы самого покрытия, особенно в условиях постоянного воздействия воды и знакопеременных температур. Проблема долговременной защиты бетонных конструкций, подверженных интенсивному воздействию влаги и грунтовых вод, не решена до сих пор – имеющиеся пропиточ-

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ные составы глубокого проникновения достаточно дороги и не во всех случаях могут быть эффективно использованы. В связи с этим актуальным является поиск нового эффективного и удобного метода долговременной защиты строительных конструкций и изделий с применением различных способов [1–2]. Один из методов защиты основан на создании водоотталкивающего эффекта у строительных материалов с применением пропитки расплава серы [3–4], однако применение метода ограничено сложностью использования, связанного с получением расплава и необходимостью вакуумирования.

В работах [5–8] предложен новый метод, позволяющий повысить долговечность зданий и сооружений за счет уменьшения количества воды, проникающей в поры. Разработанный пропиточный состав на основе серы обеспечивает защиту строительных материалов от атмосферных воздействий и агрессивных сред в течение длительного времени. Технология обработки элементов конструкций и изделий проста и доступна: как и большинство лакокрасочных материалов, они наносятся кистью, наливом, распылением, погружением при любых положительных температурах. Принципиальная новизна предлагаемого решения заключается в том, что гидрофобизация достигается с применением материала неорганической природы – серы. Наличие серы в порах строительных материалов придает им водоотталкивающие свойства на длительное время – в отличие от органических лакокрасочных материалов. Оригинальность подхода заключается в том, что на стадии пропитки используется растворимое в воде вещество, в составе которого молекулы серы попадают в мельчайшие поры материала.

На этапе сушки это вещество распадается, и на поверхности пор образуется нерастворимый в воде (гидрофобный) слой из наночастиц элементной серы. Применение глубокой пропитки позволяет наряду с повышением прочности и морозостойкости, уменьшением водопоглощения существенно повысить стойкость к атмосферным факторам, к кислотам, солевым растворам, нефтепродуктам. Минеральная природа покрытия, сформированного из наночастиц серы, обеспечивает его долговечность, а присущие элементной сере водоотталкивающие свойства перекрывают доступ воды. Поверхности, обработанные предлагаемым составом, приобретают не только гидрофобные свойства, но также и ярко выраженные бактерицидные свойства, в результате предотвращаются процессы гниения и образования плесени.

Этот метод повышает механические характеристики строительных конструкций, эксплуатирующихся в условиях воздействия атмосферных факторов и грунтовых вод. Метод гидрофобизации поли- сульфидными растворами также защищен патентами российским и евразийским [9, 11]. В настоящее время метод получил распространение и используется для укрепления скважин [12–14].

В то же время имеются другие строительные материалы (пенобетон, газобетон, дерево и др.), которые тоже нуждаются в долговременной и надежной защите от атмосферных факторов. С этой целью был исследован газобетон, обладающий развитой пористой структурой и подверженный воздействию воды. Автоклавный газобетон – это один из самых популярных строительных материалов, используемых при строительстве индивидуальных домов. Популярен он за счет прекрасных потребительских свойств: низкой теплопроводности и экологичности. Но в то же время газобетону свойственно высокое значение водопоглощения (30–50%) и относительно низкие значения прочности на сжатие, что существенно ограничивает его применение. Этот материал пользуется популярностью и за рубежом, проводятся работы по получению материалов и методов защиты газобетона [15–22]. В настоящей работе для модификации свойств газобетона использован состав на основе полисульфида кальция, последним пропитывали материал и изучали его свойства.

МЕТОДЫ И МАТЕРИАЛЫ

Для проведения работ использовались растворы на основе полисульфида кальция (пентасульфид кальция CaS5) разной плотности в диапазоне от 1,16 до 1,25 г/см3 и в качестве образцов использовали газобетон плотностью 0,547 г/см 3 размерами 16 x 4 x 4 см. Так как газобетон используется, в основном, в качестве материала стен, он обрабатывался с помощью кисти, кроме того, он также тестировался методом погружения образцов в раствор на основе полисульфида кальция. Пропитка образцов газобетона проводилась полным погружением их в ванну с полисуль-фидным раствором так, чтобы уровень раствора превышал уровень верхней кромки образцов минимум на 5 см. Пропитка образцов газобетона проводилась с различной длительностью (от 10 до 80 минут), установлено, что оптимальное время погружения в по-лисульфидный раствор равно 20 минутам.

Измерения водопоглощения проводили по методике, изложенной в ГОСТ 12730.3-2020. Определение водопоглощения с предварительным вакуумированием образцов проводили в камере, из которой откачивали воздух и подавали пропиточный раствор до тех пор, пока образцы полностью покрывались раствором. Измерения прочности исходных и пропитанных образцов проводили согласно ГОСТ 101802012. Проверка глубины проникновения пропиточного раствора вглубь производили путем анализа

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ срезов свежепропитанных образцов. Анализ размеров наночастиц серы и распределение гидрофобизи-рующего материала в порах проводилось Shimadzu Wing SALD-7071 в микроскопе AXIOVERT.A1.

РЕЗУЛЬТАТЫ

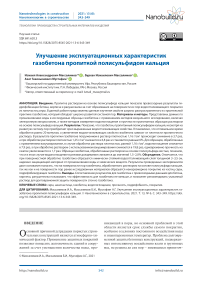

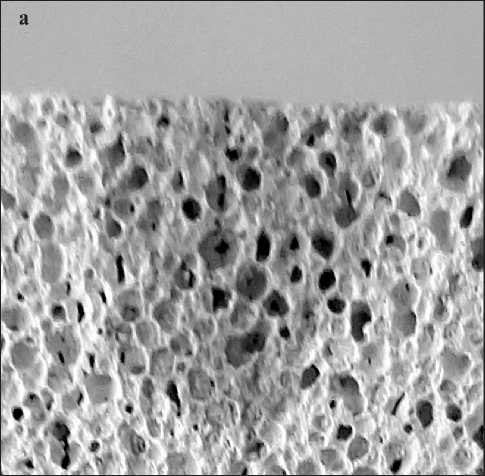

Так как газобетон, как и большинство строительных материалов, является неорганическим материалом и смачивается водой, постепенно вода заполняет поры газобетона (рис. 1а). Обработка раствором на основе полисульфида кальция приводит к окрашиванию газобетона в светло-зеленый цвет, кроме этого, появление наночастиц серы на поверхности газобетона приводит к появлению водоотталкивающих свойств (рис. 1б), капля воды на поверхности образца не впитывается.

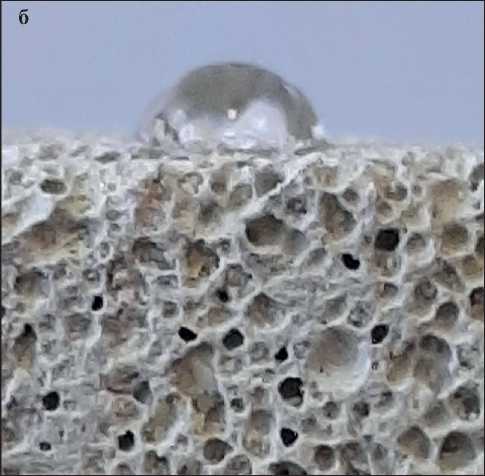

Образцы обрабатывались погружением в раствор на основе полисульфида кальция различной плотности в течение 1 часа, результаты представлены на рис. 2. Водопоглощение исходных непропитан-ных образцов равнялось 35,6%. Данные, представленные на рис. 3, показывают что водопоглощение уменьшается при использовании раствора плотностью, равной 1,16 г/см3, водопоглощение снижается в 3,7 раз, а при обработке раствором плотностью 1,25 снижается в 6,8 раз. Для образцов, обработанных с применением вакуумирования, в случае обработки раствора плотностью, равной 1,16 г/см3, водопогло-щение снижается в 7,9 раз, а при обработке раствором плотностью 1,25 снижается в 19,8 раз. Таким образом, раствор на основе полисульфида кальция эффективно гидрофобизирует газобетон и может быть использован для защиты конструкций из этого материала. Например, из газобетонных блоков могут быть выложены стены малоэтажных домов, которые обладают водоотталкивающими свойствами.

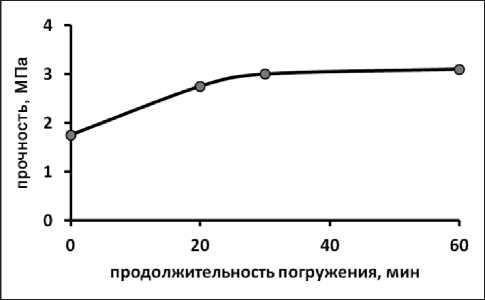

Образцы, пропитанные под вакуумом с разной продолжительностью выдерживания в растворе, были испытаны на прочность на сжатие (рис. 3). Данные зависимости прочности от продолжительности выдерживания в растворе показывают, что времени выдержания в растворе, равного 20 минутам, достаточно, чтобы раствор впитался. Результаты показывают увеличение прочности на сжатие с 1,75 до 3 МПа при выдерживании в растворе более 20 минут, дальнейшая выдержка не приводит к заметному увеличению прочности.

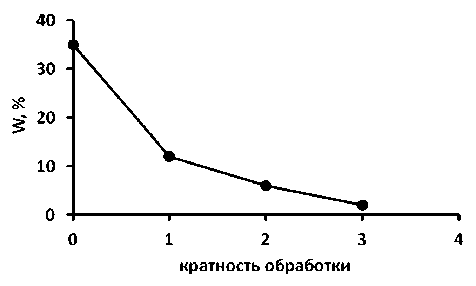

Так как основным направлением применения газобетона предполагается защита стен, которые подвергаются воздействию влаги в режиме дождевания, образцы были многократно обработаны кистью и просушены в естественных условиях. Обработка проводилась следующим образом. Многократными движениями кистью наносился слой за слоем до тех пор, пока раствор впитывается газобетоном. Затем, после того как он впитался, но не высох, наносился аналогичным образом второй слой. Потом процесс повторяли в третий раз. На рис. 4 показаны срезы высушенных образцов после трех обработок кистью, на них видно, что раствор, наносимый кистью, последовательно проникает в глубь образца. Обработка проводилась раствором плотностью, равной 1,24 г/см3. Результаты показали, что после трехкратного прохождения кисти глубина проникновения превышает 2 см.

Рис. 1. Внешний вид газобетона: а – необработанный; б – обработанный

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Рис. 2. Водопоглощение образцов газобетона, пропитанных погружением в раствор на основе полисульфида кальция различной плотности при атмосферном давлении (∆) и при использовании вакуумирования ( • )

Рис. 3. Зависимость прочности на сжатие образцов газобетона, пропитанных погружением в раствор на основе полисульфида кальция, от продолжительности выдерживания в растворе

Рис. 4. Образцы среза газобетона, пропитанные раствором на основе полисульфида кальция с плотностью, равной 1,24 г/см3: а) исходный непропитанный; б) обработка однократным прохождением кисти; в) обработка двукратным прохождением кисти; г) обработка трехкратным прохождением кисти

Образцы, обработанные кистью, были протестированы на водопоглощение, для этой цели они были обработаны в режиме дождевания. Для этой цели образцы подвергались воздействию капель воды аналогично воздействию во время дождя в течение 1 часа. Было установлено, что для трехкратно обработанных кистью водопоглощение не превышает 1,5–2,0% (рис. 5). Таким образом, обработка стены кистью или распылением раствора на основе полисульфида кальция, выложеной газобетоном, может защитить материал от проникновения воды даже без применения дополнительных средств защиты, путем нанесения на стену штукатурки или других гидрофобизаторов.

Образцы, пропитанные в растворе полисульфида кальция, исследовались методом прямого

Рис. 5. Зависимость водопоглощения газобетона в условиях дождевания в зависимости от кратности обработки

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

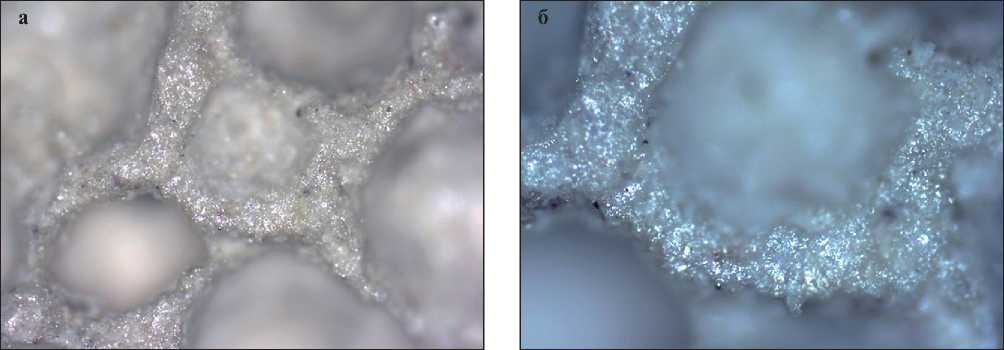

Рис. 6. Изображение порового пространства газобетона, пропитанного полисульфидным раствором: а – увеличение в 500 раз; б – увеличение в 1000 раз

наблюдения в отраженном свете на микроскопе AXIOVERT.A1. На рис. 6 представлена микроструктура образцов газобетона, пропитанных растворами полисульфидов. Из рис. 6 можно заметить, что пустоты между зернами газобетона заполняются композитом наночастиц серы и карбоната кальция, в результате увеличивается прочность на сжатие (рис. 3) и уменьшается водопоглощение (рис. 6).

ОБСУЖДЕНИЕ

Полученные в работе данные показывают, что газобетон успешно гидрофобизируется пропиткой раствором на основе полисульфида кальция несмотря на то, что обладает широко развитой системой пор, то есть внутри газобетона много пустот. Чтобы узнать, за счет каких частиц происходит гидрофоби-зация газобетона из полисульфидного раствора после пропитки и высушивания, были выделены частицы из порового пространства материала. Для этого пропитанный образец газобетона был высушен и растворен в растворе соляной кислоты. Дисперсный порошок, выпавший в осадок, был промыт дистиллированной водой и высушен, затем на центрифуге отделены крупная фракция от мелкой. Затем мелкая фракция анализировалась с помощью лазерного анализатора, в результате получены дифференциальное и интегральное распределения по размерам частиц осадка, аналогичные распределениям в [8] (рис. 2). Они показали, что средний размер частиц составляет 20 нм, а рентгенофазовый анализ показал, что частицы являются элементной серой с орторомбической структурой кристаллической решетки, аналогичные результатам [8] (рис. 3).

Пропиточный раствор в данном случае является носителем гидрофобизирующего агента (наночастиц серы) в составе молекул полисульфида каль- ция, размер которых не превышает 0,5 нм. Он легко проникает не только в поры, но и в мельчайшие капиллярные тракты газобетона. На стадии высыхания молекула полисульфида кальция разрушается, и образуются наночастицы серы, которые по своей химической природе являются гидрофобными. Данные микроскопа (рис. 6) показывают, что выкристаллизованные из полисульфидного раствора наночастицы на этапе сушки газобетона формируют защитное покрытие в поровой структуре, занимая свободное место в порах.

По причине низкой вязкости пропиточный раствор легко проникает в глубь материала, в случае нанесения кистью он проникает на глубину 3–3,5 см (рис. 4), при погружении в раствор может полностью пропитать образец, снизить его с 35,6% до значения, равного 5%, а в случае применения вакуумирования снижает водопоглощение до 2% (рис. 2). То, что этот материал превосходно гидрофобизируется полисуль-фидным раствором, видно невооруженным глазом: для непропитанного образца вода сразу проникает в глубь материала, а в обработанном образце лежит в виде сферической капли до тех пор, пока не испарится (рис. 1). Данные по водопоглощению сравнимы с соответствующими данными для ракушечника 2–3% [7, 8], бетона 0,5–2,5% [6, 15], кирпича 4–5% [5]. Улучшение параметров водопоглощения и прочности, а также незначительное изменение цвета (приобретение слабого зеленого цвета) при модификации газобетона полисульфидным раствором позволяют надеяться на широкое распространение этого метода гидрофобизации. Представленные данные по проникновению воды в исследуемые образцы газобетона показывают, что метод улучшения свойств газобетона пропиткой образцов раствором на основе полисульфида кальция превосходно работает в этом случае и может быть рекомендован для применения

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ в малоэтажном строительстве коттеджей, а также при использовании газобетона в качестве материала для внутренних перегородок зданий.

ЗАКЛЮЧЕНИЕ (ВЫВОДЫ)

Список литературы Улучшение эксплуатационных характеристик газобетона пропиткой полисульфидом кальция

- Баженов Ю.М. Бетонополимеры // М.: Стройиздат, 1983. 472 c.

- Покровский Н.С. Пропиточная гидроизоляция бетона. М.: Энергия, 1964. 112 с.

- Рамачандран В., Фельдман Р., Бодуэн Дж. Наука о бетоне. Физикохимическое бетоноведение. Пер. с англ. Под ред. Ратинова В.Б. М.: Стройиздат, 1986. 278 с.

- Патуроев В.В., Волгушев А.Н. Основные характеристики бетонов, пропитанных серой. М.: ЦИНИС Госстрой СССР, 1976. 15 с.

- Massalimov I.A., Yanakhmetov M.R., Chuykin A.E., Mustafin A.G. Protection of Building Constructions with Sulfur Impregnating Solution. Study of Civil Engineering and Architecture (SCEA). 2013; 2(2): 19–24. Available from: https://www. researchgate.net/publication/287432901 [Accessed 5th November 2021].

- Массалимов И.А., Янахметов М.Р., Чуйкин А.Е. Прочность и долговечность бетона, модифицированого пропиточными составами на основе серы // Нанотехнологии в строительстве. 2015. Т. 7, № 3. С. 61–75. URL: http://www.nanobuild. ru/en_EN/journal/Nanobuild-3-2015/61-75.pdf (дата обращения 24.04.2017).

- Массалимов И.А., Массалимов Б.И., Ахметшин Б.С., Уракаев Ф.Х., Буркитбаев М.М. Улучшение эксплуатационных характеристик отходов добычи известняка-ракушечника пропиткой полисульфидными растворами // Нанотехнологии в строительстве. 2020. Т. 12, № 2. С. 77–83. DOI: 10.15828/2075-8545-2020-12-2-77-83.

- Массалимов И.А., Чуйкин А.Е., Массалимов Б.И., Уракаев Ф.Х., Уралбеков Б.М., Буркитбаев М.М. Улучшение эксплуатационных свойств строительных материалов из известняка-ракушечника пропиткой полисульфидными растворами // Нанотехнологии в строительстве. 2017. Т. 9, № 3. С. 66– 80. DOI: 10.15828/2075-8545-2017-9-3-66-80.

- Массалимов И.А., Бабков В.В., Мустафин А.Г. Состав для обработки строительных материалов и способ их обработки // Патент РФ № 2416589. C04B 41/45. / № 2009135548/03; заявл. 23.09.2009; опубл. 20.04.2011. Бюл. № 11. 6 с.

- Массалимов И.А., Янахметов Р.Р., Чуйкин А.Е., Хусаинов А.Н., Мустафин А.Г. Способ обработки строительных материалов полисульфидными растворами // Патент 024383 Евразийский, C04B 41/50. C04B 28/36 / № 201400277; заявл. 26.03.2014; опубл. 30.09.2016. Бюл. № 9. 5 с.

- Галиахметов Р.Н., Массалимов И.А., Мустафин А.Г. Способ защиты древесины. Патент Росссии № 2481944 от 17.10.2011.

- Agzamov F.A., Tokunova E.F., Sabirzianov R.R. The application of calcium polysulfide to increase corrosion resistance of the timbering of wells. Nanotechnologies in Construction. 2019; 11(3): 308–324. DOI: 10.15828/2075-8545-2019-11-3-308-324.

- Сабирзянов Р.Р. Улучшение качества тампонажного камня в коррозионно-активных средах / Р.Р. Сабирзянов // 75 лет нефтяному образованию в Республике Башкортостан: тез. докл. Всерос. науч-техн. конф., посвящ. 70-летию УГНТУ, г. Уфа, 29 нояб. 2018 г. Роснефть. – Уфа, 2018. С. 53.

- Агзамов Ф. А., Сабирзянов Р.Р., Каримов И.Н. Тампонажный материал Патент РФ №2 717 317, от 2019.06.14

- Массалимов И.А., Янахметов М.Р., Чуйкин А.Е., Массалимов Б.И., Уракаев Ф.Х., Уралбеков Б.М., Буркитбаев М.М. Гидрофобизация плотного и мелкозернистого бетонов полисульфидными растворами // Нанотехнологии в строительстве. 2016. Т. 8, № 5. С. 85–99. DOI: 10.15828/2075-8545-2016-8-5-85-99

- Struharova A. Chemical grouting method and its effectiveness for protection of autoclaved aerated concrete masonry. Advanced Materials Research. 2014; 923: 112–116. https://doi.org/10.4028/www.scientific.net/AMR.923.112

- Xue Li Jin, Xiang Yu Luo, Qing Lin Meng. Effect of equilibrium moisture contents on insulating performance of autoclaved aerated concrete blocks. Advanced Materials Research. 2011; 216: 479–484.

- Fenglan Li, Gonglian Chen, Yunyun Zhang, Yongchang Hao, Zhengkai Si. Fundamental properties and thermal transferability of masonry built by autoclaved aerated concrete self-insulation blocks. Materials (Basel). 2020: 13(7): p.1680. DOI: 10.3390/ma13071680

- Narayanan N., Ramamurthy K. Structure and properties of aerated concrete: a review. Cement & Concrete Composites. 2000; 22: 321–329.

- Сулейманова Л.А., Лесовик В.С. Газобетоны неавтоклавного твердения на композиционных вяжущих. Белгород: Изд-во БГТУ, 2013. 303 с.

- Ahmed Ash, Kamau John. Sustainable construction using autoclaved aerated concrete (aircrete) blocks. Res Dev Material Sci. 1(4). RDMS.000518. 2017. DOI: 10.31031/RDMS.2017.01.000518

- Masodkar S.P. Vasatkar A.R. A study on properties of autoclaved aerated concrete for feasibility in construction. International journal of innovative research in technology. 2018; 5(7): 373–377.