Уменьшение потерь исходного реактанта н-гексана с товарным изомеризатом

Автор: Попов С.В., Осипян Д.Г.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Химическая технология

Статья в выпуске: 3 (101) т.86, 2024 года.

Бесплатный доступ

Процессы изомеризации парафиновых углеводородов обеспечивают снижение содержания ароматических и низкооктановых углеводородов в автомобильных бензинах. Октановое число товарного изомеризата, используемого при компаундировании в бензинах, зависит от чёткости разделения компонентов реакционной массы изомеризации, в частности присутствие в ней не превращённых реактантов приводит к снижению октанового числа и потере этих компонентов сырья. В товарном изомеризате типовой установки низкотемпературной изомеризации лёгкой бензиновой фракции ПГИ-ДИГ вместе с целевыми продуктами содержатся низкоразветвленные и сырьевые нормальные углеводороды, в частности присутствует н-гексан, ухудшающий качество товарного изомеризата из-за его низкого октанового числа (ОЧИ=25). Одним из потоков технологической схемы, формирующим товарный изомеризат с установки, является кубовый продукт колонны деизогексанизатора, содержание н-гексана в котором составляет до 3,5%масс., поэтому в промышленных условиях целесообразно его извлечение из кубового продукта деизогексанизатора с последующим рециркулированием в сырьевой поток. В работе предлагается изменение технологической схемы установки низкотемпературной изомеризации с целью уменьшения потерь сырьевых углеводородов с товарным изомеризатом путём включения в неё дополнительной ректификационной колонны Кдоп. Исследования выполнены с использованием моделирующей программы Unisim Design. Выполненными расчётами получены целесообразные технологические режимы работы и конструкционные параметры колонны Кдоп: количество одно-поточных клапанных тарелок равно 30, давление в колонне Рниз = 160кПа и Рверх = 110кПа, температура в ребойлере и конденсаторе 102,4 и 81,3 ℃ соответственно, флегмовое число R=2,5. Включение дополнительной ректификационной колонны Кдоп в типовую технологическую схему обеспечивает уменьшение потерь н-гексана с товарным изомеризатом на 1,78 % с одновременным увеличением его октанового числа на величину до 2,4 пункта.

Изомеризация, ректификационная колонна, октановое число, моделирование, unisim design

Короткий адрес: https://sciup.org/140308572

IDR: 140308572 | УДК: 662.754:66.011 | DOI: 10.20914/2310-1202-2024-3-250-257

Текст научной статьи Уменьшение потерь исходного реактанта н-гексана с товарным изомеризатом

Попов С.В., Осипян Д.Г. Уменьшение потерь исходного реактанта Popov S.V., Osipyan D.G. Reduction of losses of the initial n-hexane reactant н-гексана с товарным изомеризатом // Вестник ВГУИТ. 2024. Т. 86. with commercial isomerizate. Vestnik VGUIT [Proceedings of VSUET]. 2024.

250-257

This is an open access article distributed under the terms of the Creative Commons Attribution 4.0 International License

Попов С.В. и др. Вестник ВГУИТ, 2024, Т. 86, №. 3, С. 250-257 Введение

В мировой индустрии производства автомобильных бензинов сохраняется устойчивая тенденция на улучшение не только их рабочих характеристик, но и экологических параметров. Стандарты для автомобильных бензинов строго регламентируют содержание бензола и других ароматических углеводородов, олефинов и серы [1–2]. В этой связи производство и использование неароматических высокооктановых компонентов бензинов стало перспективным, в частности изомеризаты стали наиболее востребованными из-за их относительно низкой стоимости производства и доступности исходного сырья. В настоящее время технологии гидроизомеризации углеводородов приобретают лидирующие позиции в производстве автомобильных бензинов, вместе с тем оставаясь одним из главных способов получения экологически чистых бензинов [3–5].

Сырьем установок изомеризации являются легкие прямогонные бензиновые фракции, выкипающие в пределах НК-62℃ (70℃, 85℃), бензины-рафинаты после экстракции аренов, легкий бензин гидрокрекинга, С 5 ÷С 6 фракция, полученная из газового конденсата.

В процессе изомеризации происходит повышение октанового числа фракции С 5 ÷С 6 путем превращения парафинов нормального строения в их изомеры, имеющее более высокое октановое число. Конечный продукт установки (стабильный изомеризат) имеет октановое число по исследовательскому методу (ОЧИМ) 74÷91 пунктов (в зависимости от типа изомеризации и схемы процесса), и не содержит в своём составе бензол, ароматические углеводороды, олефины и сернистые соединения.

Важнейшее свойство изомеризатов – минимальная разница октановых чисел по исследовательскому и моторному методам, позволяющая выравнивать значение октанового числа товарного автобензина, поэтому изомеризат можно считать одним из основных компонентов компаундирования бензина, подходящим для разбавления ароматических углеводородов в риформате [6–7].

К числу основных показателей эффективности работы установок изомеризации относятся выход продукта, степень изомеризации парафинов и октановое число. В научных и прикладных исследованиях рассматриваются различные технологические (химические, кинетические) и аппаратные возможности максимизации данных показателей.

В исследованиях [8–10] для улучшения качества сырья и продуктов изомеризации описывается предварительное фракционирование гидрогенизата на «лёгкую» и «тяжёлую» части.

В патенте [11] предложен способ повышения октанового числа изомеризата путем протекания реакции изомеризации на катализаторе в трех зонах внутри ректификационной колонны. Предложенный способ содержит по меньшей мере один боковой отбор, расположенный выше зоны изомеризации гексанов.

В работе [12] предложена установка изомеризации легких бензиновых фракций, включающая в себя дополнительный реактор после основного реактора изомеризации и деизогексанизатора, установленный на выходе изомеризата из стабилизационной колонны, причем выход газообразных продуктов после стабилизационной колонны связан с реактором через систему рециркуляции.

Возможная стратегия многоцелевой оптимизации промышленного процесса изомеризации нафты, основанная на комплексном учёте влияния на показатели эффективности процесса множества его управляющих параметров (состав сырья и объёмная скорость его подачи, температура в реакторе, содержание бензола, соотношение водорода и углеводородов, содержание С 7 + и другие), описана в работе [13].

Одним из возможных технологических направлений повышения эффективности установок изомеризации является улучшение чёткости фракционирования компонентов стабильного изомеризата, что даёт возможность не только повысить октановое число конечного изомеризата, но и увеличить полноту использования сырьевых компонентов реакции изомеризации. Чёткость фракционирования даёт возможность из реакционной массы отделить целевые продукты от низкоразветвлённых и не прокон-вертированных нормальных углеводородов, присутствие которых снижает октановое число стабильного изомеризата.

Разделение низко- и высокооктановых компонентов изомеризата затруднено из-за их достаточно близких температур кипения [14–16], при этом в промышленных условиях используются как традиционные ректификационные, так и гибридные системы дистилляции / адсорбции.

В работе [17] рассматривается традиционная дистилляционная технология разделения компонентов изомеризата и предложена реконструкция колонны деизогексанизатора (ДИГ), в которой для повышения качества изомеризата вывод его компонентов осуществляется четырьмя потоками: сверху колонны – пентаны, боковые погоны – высооктановые и низкоооктановые изогексаны (направляются на рециркуляцию), углеводороды С 7 + – кубовый остаток колонны.

Для изомеров гексана в исследовании [18] показана возможность их селективного разделения с использованием мембранных металлоорганических структур путём молекулярного просеивания на Cu-МО4-TPA.

В ряде исследований в качестве альтернативы ректификации изомеризата предлагается использование адсорбционной технологии. В частности, моделирование адсорбции проведено в [19] с целью определения наиболее оптимальной для рассматриваемого процесса комбинации цеолитных адсорбентов (Бета и 5А). Адсорбционное разделение компонентов изомеризата рассматривается в работе [20], показано эффективное отделение высокооктановых от низкооктановых углеводородов и проводится сравнение адсорбционного и ректификационного разделений.

Интенсивно исследуемым способом разделения углеводородов является использование колонн с разделительными стенками. Несмотря на то, что на нефтеперерабатывающих установках эта технология пока масштабно широко не применяется, в работе [21] показано возможное применение для установки изомеризации.

Цель работы – изменение технологической схемы типовой установки низкотемпературной изомеризации лёгкой бензиновой фракции с целью повышения октанового числа товарного изомеризата и уменьшения потерь сырьевого н-гексана с товарным продуктом.

Методы

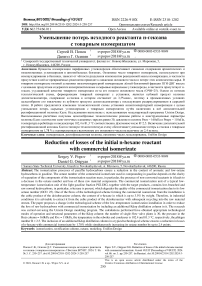

Включение в схему установки изомеризации легкой бензиновой фракции блока деизо-гексанизации (ДИГ) позволяет значительно повысить октановое число конечного стабильного изомеризата. На рисунке 1 показан фрагмент типовой действующей технологической схемы фракционирования стабильного изомеризата (поток Сырье-ДИГ ) установки низкотемпературной изомеризации лёгкой бензиновой фракции.

Рисунок 1. Фрагмент типовой технологической схемы фракционирования стабильного изомеризата установки низкотемпературной изомеризации лёгкой бензиновой фракции

Figure 1. A fragment of a typical technological scheme for fractionation of a stable isomerization unit for low-temperature isomerization of a light gasoline fraction

В деизогексановой колонне ДИГ верхним продуктом (поток верхДИГ ) совместно с лег-кокипящими высокооктановыми изогексанами (диметилбутаны-2,2-ДМБ, 2,3-ДМБ) также отгоняются пентаны (н-С 5 , изо-С 5 ). Данный погон в смесителе mix объединяется с нижним продуктом (тяжелым изомеризатом) колонны (поток кубДИГ ), включающим метилциклопентан, циклогексан и парафины С 7 , формируя итоговый изомеризат (поток изомеризат ). Из средней части колонны отводится боковой погон (поток бок-погон ), содержащий значительное количество низкооктановых компонентов, таких как метилпентаны (2-МП, 3-МП) и непрореагировавший гексан (н-С 6 ), который возвращается обратно в реакторы изомеризации.

Компонентный состав сырья установки изомеризации является не постоянным и зависит от многих факторов, соответственно, сырьё, поступающее на блок ДИГ, также варьируется в определенных интервалах концентраций его компонентов. В таблице 1 представлен усредненный компонентный состав входных и выходных потоков колонны ДИГ и октановое число по исследовательскому методу (ИМ) индивидуальных углеводородов и потоков колонны.

В стабильном изомеризате (поток изомеризат ), выходящим с установки, содержится до 0,56 %масс. н-гексана, ухудшающего качество товарного изомеризата из-за его низкого октанового числа (25 пунктов) и вместе с тем являющегося сырьём секции изомеризации. Н-гексан поступает в стабильный изомеризат с кубового продукта колонны ДИГ – тяжелого изомеризата (содержание н-гексана составляет порядка 3,5 %масс). Следовательно, целесообразно его максимальное извлечение из кубового остатка колонны деизогексанизатора с последующим рециркулированием.

Исследования выполнены в моделирующей среде UniSim Design.

Результаты и обсуждение

Для оценки возможности максимального извлечения н-гексана из кубового остатка колонны ДИГ рассматривали различные варианты его ректификационного выделения в тарельчатой и насадочной колонне в качестве оптимального аппаратурного оформления процесса.

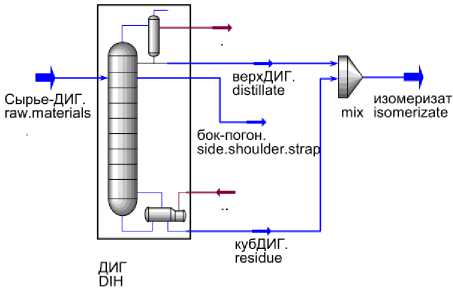

На рисунке 2 представлен вариант технологической схемы с включением в ее состав дополнительных ректификационной колонны Кдоп.Колонна Кдоп расположена после ДИГ, а в качестве её питания поступает балансовое количество кубового остатка колонны ДИГ (поток кубДИГ). В колонне Кдоп происходит дополнительное разделение тяжелого изомеризата с целью выделения максимального количества н-гексана, который выводится кубовым продуктом колонны Кдоп (поток кубКдоп) и направляется на смешение с боковым погоном ДИГ (поток Бок-погон). Дистиллят колонны Кдоп (поток верхКдоп) направляется на смешение с легким изомеризатом ДИГ (поток верхДИГ), формируя итоговый изомеризат.

При моделировании использовались следующие конструкционные и режимные параметры колонны К доп : число тарелок N Т = 30; тарелка питания N пит = 16; эффективность контактного устройства 0,8; температура в конденсаторе Т конд = 81,0 ℃, температура в ребойлере Т реб = 102,7 ℃, давление Р верх = 110 кПа, Р низ = 160 кПа. Расход питания – 4795 кг/ч.

Таблица 1.

Компонентный состав в массовых долях входных и выходных потоков колонны ДИГ изомеризат isomerizate

Сырьё-ДИГ raw materials

■ДИ г

DIH кубДИГ

DIH residue

Рисунок 2. Фрагмент измененной технологической схемы с включением дополнительной ректификационной колонны Кдоп

Бок-погон side shoulder strap

верхКдоп Kadd distillate

кубКдоп

Kadd residue

Сыьё-рецикл Recycling of raw materials

Table 1.

The component composition in the mass fractions of the input and output flows of the DIH column

|

Углеводороды | Hydrocarbons |

Сырье ДИГ raw materials |

верхДИГ distillate |

бок-погон side shoulder strap |

кубДИГ residue |

изомеризат isomerizate |

Октановое число ИМ | RON |

|

Изобутан | i-Butane |

0,005599 |

0,012813 |

0,000000 |

0,000000 |

0,010797 |

101 |

|

Бутан | n-Butane |

0,003499 |

0,008008 |

0,000000 |

0,000000 |

0,006748 |

94 |

|

Изопентан | i-Pentane |

0,148670 |

0,340226 |

0,000000 |

0,000000 |

0,286690 |

92 |

|

Пентан | n-Pentane |

0,061488 |

0,140771 |

0,000000 |

0,000000 |

0,118570 |

62 |

|

Циклопентан | Cyclopentane |

0,012897 |

0,029490 |

0,000023 |

0,000000 |

0,024849 |

101 |

|

2,2 – диметилбутан | 22-Mbutane |

0,125975 |

0,279490 |

0,007938 |

0,000000 |

0,235556 |

92 |

|

2,3 – диметилбутан | 23-Mbutane |

0,069586 |

0,068528 |

0,082338 |

0,000017 |

0,057748 |

102 |

|

2-метилпентан | 2-Mpentane |

0,215757 |

0,110224 |

0,348085 |

0,000184 |

0,092909 |

73 |

|

3-метилпентан | 3-Mpentane |

0,127874 |

0,010275 |

0,256019 |

0,001601 |

0,008910 |

75 |

|

Гексан | n-Hexane |

0,094281 |

0,000106 |

0,189774 |

0,035205 |

0,005629 |

25 |

|

Метилциклопентан | Mcyclopentan |

0,041592 |

0,000076 |

0,067398 |

0,111660 |

0,017634 |

91 |

|

Бензол | Benzene |

0,000000 |

0,000000 |

0,000000 |

0,000000 |

0,000000 |

113 |

|

Циклогексан | Cyclohexane |

0,046391 |

0,000001 |

0,030907 |

0,386166 |

0,060766 |

83 |

|

Изомеры Гептана | С 7 * |

0,034093 |

0,000000 |

0,012856 |

0,341960 |

0,053809 |

44* |

|

Метилциклогексан | Mcyclohexane |

0,012298 |

0,000000 |

0,004661 |

0,123207 |

0,019387 |

75 |

|

Итого | Total |

1,000000 |

1,0000000 |

1,0000000 |

1,0000000 |

1,0000000 |

|

|

Расчетное октановое число RON |

76,1 |

86,2 |

68,1 |

67,5 |

83,6 |

* указано среднее значение октанового числа н-гептана и трех распространенных изомеров С 7 строения

Figure 2. A fragment of the modified technological scheme with the inclusion of an additional Kdop distillation column

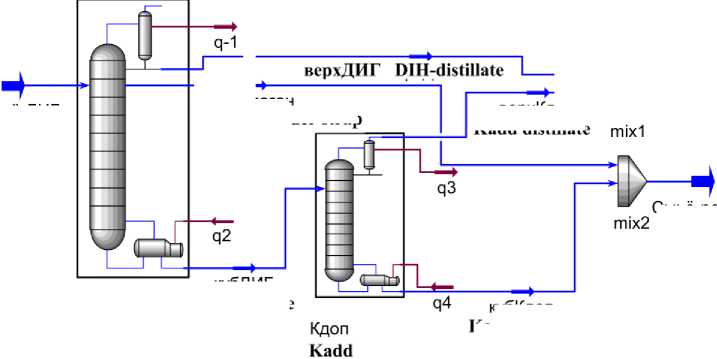

Значения рассчитанных технологических параметров и компонентный состав потоков колонны К доп приведены в таблице 2. График изменения температурного профиля по высоте колонны К доп показан на рисунке 3. Конструкционные параметры колонны К доп сведены в таблицу 3. Компонентный состав потоков измененной технологической схемы с включением дополнительной колонны К доп представлен в таблице 4.

Из таблицы 1 и таблицы 4 видно, что при предлагаемых параметрах работы колонны Кдоп содержание н-гексана в стабильном изомеризате, направляемым в товарный изомеризат, снизится до 0,26 %масс, что составляет величину снижения на 53,77 %. Таким образом, появляется возможность 59,20 % н-гексана из кубового остатка ДИГ (это значение составляет 1,78 % общего количества н-гексана в реакционной массе изомеризации)

Popov S.V. at al Proceedings of VSUET, 2024, vol. 86, no. 3, pp. 250-257

направить на блок подготовки сырья, а далее объединённым сырьем в реакторный блок секции изомеризации. Следует также отметить, что заметным положительным эффектом включения в существующую технологическую схему дополнительной колонны Кдоп является увеличение ОЧИ товарного изомеризата на величину до 2,4 пункта.

Для полной оценки предлагаемого технологического решения была рассчитана его экономическая эффективность с учетом затрат на реализацию.

Экономический эффект от включения в технологическую схему колонны Кдоп основывается на увеличении октанового числа стабильного изомеризата на 2,4 пункта и заключается в изменении сырьевой и товарной корзины предприятия при компаундировании автобензинов.

Воспроизведение дельты повышения октанового числа установки изомеризации выполнено на сырьевой и продуктовой модели

Из таблицы 5 видно, что повышение октанового числа стабильного изомеризата типовой установки низкотемпературной изомеризации ПГИ-ДИГ на 2,4 пункта (по ИМ) позволит сократить потребление дорогостоящей присадки МТБЭ на 2 017 тонн в месяц при компаундировании товарных автобензинов, что в итоге приведет к получению дополнительного экономического эффекта для предприятия свыше 95 млн. руб. в месяц.

Для реализации проекта по монтажу дополнительной колонны Кдоп необходимы финансовые вложения на проектно-изыскательские работы (ПИР), материально-техническое обеспечение (МТО) и строительно-монтажные работы (СМР).

Таб3лица 2.

Значения технологических параметров (а) и компонентный состав (b) потоков колонны Кдоп

Table 2.

Позиция тарелок от конденсатора Тray Position from Top

Рисунок 3. График изменения температуры по высоте колонны Кдоп

Figure 3. Graph of temperature changes in the height of the Каdd column

Values of technological parameters (a) and component composition (b) of Каdd column flows

|

Название потока | Stream Name |

кубДИГ DIH residue |

верхКдоп Kadd distillate |

кубКдоп Kadd residue |

|

Температура [о С] | Temperature [o C] |

117.5 |

81,0 |

102.7 |

|

Давление [кРа] | Pressure [kРа] |

245.2 |

110.0 |

160.0 |

|

Массовый поток [кг/ч] | Mass Flow [kg/h] |

4795 |

652 |

4143 |

|

Название углеводорода The Name of the hydrocarbon |

КубДИГ масс. доля DIH residue mass fractions |

верхКдоп масс. доля Kadd distillate mass fraction |

кубКдоп масс. доля Kadd residue mass fraction |

Октановое число ИМ RON |

|

2,3 – диметилбутан | 23-Mbutane |

0,000016 |

0,000068 |

0,000008 |

102 |

|

2-метилпентан | 2-Mpentane |

0,000171 |

0,000609 |

0,000089 |

73 |

|

3-метилпентан | 3-Mpentane |

0,001583 |

0,005617 |

0,000949 |

75 |

|

Гексан | n-Hexane |

0,034755 |

0,104369 |

0,023813 |

25 |

|

Метилциклопентан | Mcyclopentan |

0,111187 |

0,267113 |

0,086674 |

91 |

|

Бензол | Benzene |

0,000000 |

0,000000 |

0,000000 |

113 |

|

Циклогексан | Cyclohexane |

0,386751 |

0,591086 |

0,354613 |

83 |

|

Изомеры Гептана | С 7 * |

0,342255 |

0,024962 |

0,392145 |

44* |

|

Метилциклогексан | Mcyclohexane |

0,123283 |

0,006094 |

0,141710 |

75 |

|

Итого | Total |

1,0000000 |

1,0000000 |

1,0000000 |

|

|

Расчетное октановое число | RON |

67,5 |

78,0 |

65,9 |

Таблица 3.Параметры колонны Кдоп тарельчатой (а) и с насадкой (b)

Parameters of the Каdd column with a plate (a) and a packing column (b)

Table 3.

|

Параметры | Parameters |

Значение | Value |

|

Высота [м] | Height [m] |

11,1 |

|

Диаметр [м] | Diameter [m] |

0,76 |

|

Число тарелок | Number of plates |

30 |

|

Тип тарелки | Internals |

Клапанные |Valve |

|

Тарелка питания | The feed plate |

16 |

|

Расстояние между тарелками [мм] | Tray Spacing [mm] |

370 |

|

Поточность | Number of Flow Paths |

1 |

|

(b) |

|

|

Параметры | Parameters |

Значение | Value |

|

Высота [м] | Height [m] |

10,5 |

|

Диаметр [м] | Diameter [m] |

0,60 |

|

Тип насадки | packing type |

Нерегулярная | Irregular |

|

Количество элементов | Number of elements |

151877 |

|

ВЭТТ [м] | HETP [m] |

0,4371 |

Таблица 4.Компонентный состав потоков измененной технологической схемы (рисунок 2) с включением дополнительной колонны Кдоп

The component composition of the flows of the modified technological scheme (figure 2) with the inclusion of an additional Kadd column

Table 4.

|

Углеводороды | Hydrocarbons |

Сырье ДИГ raw materials |

изомеризат isomerizate |

Сырье-рецикл Recycling of raw materials |

Октановое число ИМ RON |

|

Изобутан | i-Butane |

0,005599 |

0,012502 |

0,000000 |

101 |

|

Бутан | n-Butane |

0,003499 |

0,007814 |

0,000000 |

94 |

|

Изопентан | i-Pentane |

0,148670 |

0,331690 |

0,000227 |

92 |

|

Пентан | n-Pentane |

0,061488 |

0,136870 |

0,000347 |

62 |

|

Циклопентан | Cyclopentane |

0,012897 |

0,028066 |

0,000595 |

101 |

|

2,2 – диметилбутан | 22-Mbutane |

0,125975 |

0,248693 |

0,026440 |

92 |

|

2,3 – диметилбутан | 23-Mbutane |

0,069586 |

0,070109 |

0,069162 |

102 |

|

2-метилпентан | 2-Mpentane |

0,215757 |

0,130180 |

0,285167 |

73 |

|

3-метилпентан | 3-Mpentane |

0,127874 |

0,009442 |

0,223932 |

75 |

|

Гексан | n-Hexane |

0,094281 |

0,002602 |

0,168640 |

25 |

|

Метилциклопентан | Mcyclopentan |

0,041592 |

0,006627 |

0,069951 |

91 |

|

Бензол | Benzene |

0,000000 |

0,000000 |

0,000000 |

113 |

|

Циклогексан | Cyclohexane |

0,046391 |

0,014637 |

0,072146 |

83 |

|

Изомеры Гептана | С 7 * |

0,034093 |

0,000618 |

0,061244 |

44* |

|

Метилциклогексан | Mcyclohexane |

0,012298 |

0,000618 |

0,022440 |

75 |

|

Итого | Total |

1,000000 |

1,000000 |

1,000000 |

|

|

Расчетное октановое число | RON |

76,1 |

86,0 |

68,5 |

Таблица 5.Изменение материального баланса предприятия за месяц

Change in the material balance of the enterprise in a month

Table 5.

|

Наименование продукта Product Name |

Количество ДО реконструкции, тн Quantity BEFORE reconstruction, tons |

Количество ПОСЛЕ реконструкции, тн Quantity AFTER reconstruction, tons |

Отклонение, тн Deviation, tn |

Цена, руб./тн Price, RUB/ton |

Эффект, тыс. руб. Effect, thousand rubles |

|

Взято в производство: Taken into production: |

|||||

|

МТБЭ | methyltretbutyl ether |

5 358,0 |

3 341,0 |

-2 017,0 |

86 364,0 |

174 196,2 |

|

Природный газ | natural gas |

0 |

296,0 |

296,0 |

7 065, 0 |

– 2 091, 2 |

|

Получено в производстве: Received in production: |

|||||

|

АИ-95-К5 | gasoline |

84 888,0 |

83 167,0 |

– 1 721,0 |

43 010,0 |

–74 020,2 |

|

Итого | Total |

98 085,0 |

||||

Опираясь на опыт внедрения подобных проектов на действующих производствах, стоимость работ принимаем в размере на выполнение аналогичных работ.

ПИР – комплекс мероприятий, нацеленный на разработку документации для реализации проекта с учетом существующих объектов, затраты – 50 млн руб.

МТО – все материалы, необходимые для внедрения предлагаемого технологического решения. Для его реализации, которая обеспечит уменьшение потерь исходного реактанта н-гексана с товарным изомеризатом, согласно рисунку 2 необходим монтаж дополнительного оборудования, а именно колонны Кдоп с геометрическими размерами и внутренними контактными устройствами, которые указаны в таблице 3, ребойлер для подогрева куба колонны, холодильник конденсатор для охлаждения газового потока, рефлюксная емкость, насос орошения, а также система трубопроводов с ЗРА и приборами КИПиА для регулирования процесса, кабельные трассы для подключения нового оборудования к существующей автоматизированной системе управления технологическим процессом. Ориентировочные затраты по МТО – 150 млн руб.

СМР – это работы, выполняемые для сдачи готового объекта в эксплуатацию. (возведение новых объектов, реконструкция старых, капитальный ремонт и т. д.). Для монтажа нового оборудования и его подключения к существующему объекту ориентировочные затраты составят 100 млн руб.

Общие ориентировочные затраты на реализацию проекта с учетом ПИР, МТО и СМР составят 300 млн рублей.

Для полной оценки эффективности проекта необходимо произвести расчет основных экономических показателей – NPV (чистый доход проекта за 10 лет с учетом ставки дисконтирования), PI (индекс рентабельности проекта), DPP (срок окупаемости проекта с учетом ставки дисконтирования). Ставку дисконтирования принимаем максимальную для снижения рисков не окупаемости проекта – 20 %.

С учетом ставки дисконтирования, экономического эффекта от реализации проекта, затрат на реализацию, плана выполнения работ получаем следующие экономические показатели: NPV – 2,9 млрд руб.; PI – 47,5 ед.; DPP – менее 1 года.

Заключение

Анализ работы промышленной установки низкотемпературной изомеризации показал, что в кубовом продукте колонны ДИГ – тяжелом изомеризате, присутствует н-гексан, ухудшающий качество товарного изомеризата из-за его низкого октанового числа, следовательно, целесообразно его максимальное извлечение из кубового остатка колонны деизогексанизатора и направление в рециркулирующий поток.

С целью повышения октанового числа конечного стабильного изомеризата предложено изменение технологической схемы включением в неё дополнительной колонны Кдоп на линии тяжелого изомеризата колонны ДИГ. На основании выполненных расчетов степень извлечения н-гексана из кубового продукта колонны ДИГ составляет 52,58 %масс., что повышает октановое число товарного изомеризата на величину до 2,4 пункта. Такое увеличение октанового числа товарного продукта установки позволит предприятию получить экономическую выгоду свыше 95 млн. руб. в месяц.

Предложенное технологическое решение имеет высокий уровень экономических показателей, что является основанием для внедрения данного проекта в существующие действующие производства.

Список литературы Уменьшение потерь исходного реактанта н-гексана с товарным изомеризатом

- Velázquez H.D. et al. Recent progress on catalyst technologies for high quality gasoline production // Catalysis Reviews. 2023. V. 65. №. 4. P. 1079-1299. https://doi.org/10.1080/ 01614940.2021.2003084

- Tang R. et al. Isomerization performance of n-hexane in hydrogen atmosphere over the multistage porous composite NixPy-MCM41/MOR catalyst // Journal of the Energy Institute. 2024. P. 101652. https://doi.org/10.1016/j.joei.2024.101652

- Хаимова Т.Г., Мхитарова Д.А. Изомеризация как эффективный путь производства высокооктановых компонентов бензина // Информационно-аналитический обзор. М.: ЦНИИТЭнефтехим, 2005. 80 с.

- Fahim M.A., Alsahhaf T.A., Elkilani A., Fahim M.A. et al. Catalytic Reforming and Isomerization // Fundam. Pet. Refin. 2010. P. 95-122.

- Naqvi S.R. et al. New trends in improving gasoline quality and octane through naphtha isomerization: a short review // Applied Petrochemical Research. 2018. V. 8. P. 131-139.

- Yu W., Morales A. Gasoline blending system modelling via static and dynamic neural networks // International Journal of modelling and simulation. 2004. V. 24. №. 3. P. 151-160.

- Awan Z.H. et al. Process system engineering (PSE) analysis on process and optimization of the isomerization process // Iranian Journal of Chemistry and Chemical Engineering. 2021. V. 40. №. 1. P. 289-302.

- Пат. № 2307820, RU, C07C 5/22. Способ получения высокооктановых изокомпонентов бензина / Боруцкий П.Н. № 2006111318/04; Заявл. 06.04.2006; Опубл. 10.10.2007, Бюл. № 28.

- Пат. № 2753532, RU, C07C 5/13, 13/18, 5/27. Способы и устройство для изомеризации углеводородов / Сингх П.К. № 2020130132; Заявл. 28.02.2019; Опубл. 17.08.2021, Бюл. № 23.

- Пат. № 2680377, RU, C07C 5/22, 9/12, 9/16. Способ разделения бензиновых фракций в процессе изомеризации / Мнушкин И.А. № 2018132218; Заявл. 10.09.2018; Опубл. 20.02.2019, Бюл. № 5.

- Пат. № 201390968, ЕА, C10G 45/00, C10G 65/00, C07C 5/00, Изомеризация бензина в трех зонах каталитических реакций внутри ректификационной колонны / Гиязов О.В., Парпуц О.И. № 201390968; Заявл. 18.01.2012; Опубл. 30.12.2013, Бюл. № 01.

- Пат. № 182214U1, RU, C07C 5/27, 7/12, C10G 25/00, C07C 9/16, Установка для изомеризации легких бензиновых фракций / Гурко Н.С № 217145033; Заявл..2017; Опубл. 07.08.2018, Бюл. 29.

- Fathy D.A.N., Soliman M.A. A multi-Response Optimization for Isomerization of light Naphtha // Chemical Engineering. 2019. V. 79. URL: https://buescholar.bue.edu.eg/chem_eng/79

- Osman W.S. et al. Optimum Design of Naphtha Recycle Isomerization Unit with Modification by Adding De-Isopentanizer // Processes 2023. V. 11. P. 3406. https://doi.org/10.3390/pr11123406

- Anugraha R.P. et al. Techno-economical study on the production of high octane gasoline in light naphtha plant // Journal of Chemical Technology and Metallurgy. 2024. V. 59. №. 1. P. 81-86.

- Shehata W.M., Mohamed M.F., Gad F.K. Monitoring and modelling of variables affecting isomerate octane number produced from an industrial isomerization process // Egyptian journal of petroleum. 2018. V. 27. №. 4. P. 945-953.

- Лебедев Ю.Н., Ратовский Ю.Ю. Реконструкция установок изомеризации // Химия и технология топлив и масел. 2010. № 4. С. 29-30.

- Chen R. et al. Aperture Fine‐Tuning in Cage‐Like Metal-Organic Frameworks via Molecular Valve Strategy for Efficient Hexane Isomer Separation // Small Structures. 2024. V. 5. №. 1. P. 2300302. https://doi.org/10.1002/sstr.202300302

- Anugraha R.P. et al. Cost And Product Optimization of Upgrading Light Naphtha Using Pressure Swing Adsorption Method by Aspen Adsorption Simulation // Journal of Advanced Research in Fluid Mechanics and Thermal Sciences. 2022. V. 100. №. 2. P. 198-210. https://doi.org/10.37934/arfmts.100.2.198210

- Muhammed T., Tokay B., Conradie A. Raising the Research Octane Number using an optimized Simulated Moving Bed technology towards greater sustainability and economic return // Fuel. 2023. V. 337. P. 126864. https://doi.org/10.1016/j.fuel.2022.126864

- Kalita R., Kanda A., Gentry J.C. Network of dividing wall columns in complex process units // Chemical engineering. 2018. V. 69. P. 204-211.