Уменьшение температурных остаточных деформаций при производстве композиционных конструкций методом вакуумной инфузии

Автор: Комаров Валерий Андреевич, Куркин Евгений Игоревич, Садыкова Владислава Олеговна, Спирина Мария Олеговна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Авиационная и ракетно-космическая техника

Статья в выпуске: 6-3 т.17, 2015 года.

Бесплатный доступ

Отработана методика оценки температурных остаточных деформаций формообразующей поверхности инфузионных оснасток, вызванных ее стеснением крепежными элементами, обеспечивающими связь формообразующей поверхности с рамой оснастки. Исследовано напряженно-деформированное состояние нагретых оснасток для изготовления крупноразмерных агрегатов авиационных конструкций методом вакуумной инфузии. Проведено сравнение точность повторения теоретического контура аэродинамических поверхностей в ходе технологического процесса при использовании различных материалов рамы оснастки - стали и композиционного материала. Даны рекомендации по предпочтительному изготовлению всей инфузионной оснастки, включая раму, из композиционных материалов, аналогичных по коэффициенту температурного расширения с материалом формуемой детали.

Композиционные материалы, горячая формовка, термостабильная инфузионная оснастка, углепластик, коэффициент линейного температурного расширения

Короткий адрес: https://sciup.org/148204322

IDR: 148204322 | УДК: 678.057.94

Текст научной статьи Уменьшение температурных остаточных деформаций при производстве композиционных конструкций методом вакуумной инфузии

Конструкция планера современных летательных аппаратов во многих случаях более чем на 50% состоит из композиционных материалов. Композиционные материалы обладают высокой удельной прочностью и высокой удельной жёсткостью, что означает высокие прочностные и жесткостные характеристики высоконагружен-ных авиационных конструкций при их малой массе. Применение композиционных материалов позволяет получать теоретические обводы аэродинамических поверхностей самолёта сложной геометрии двойной кривизны и очень высокого качества, что также повышает топливную эффективность самолета. В качестве примеров, можно отметить, что конструкция самолёта Boeing 787 Dreamliner выполнена на более 50 % из композиционных материалов. В новом российском пассажирском магистральном самолёте МС-21 КМ будут задействованы на 45% в общем объёме конструкции планера, большую часть из которых составляют слоистые полимерные углеродные КМ.

Одной из перспективных технологий производства крупноразмерных агрегатов конструкций

летательных аппаратов из волокнистых композиционных материалов является вакуумная инфузия [1]. Жёстким требованием к технологии производства крупноразмерных агрегатов авиационных конструкций и инфузионной оснастке для их изготовления является обеспечение заданного теоретического контура и качества поверхности изделия после формовки с обязательными удовлетворениями требований по качественной пропитке и соблюдению температурного режима полимеризации.

Использование повышенных температур в процессе инфузии позволяет получить высокие механические характеристики материала увеличить скорость пропитки и полимиризации, необходимые габариты формуемых изделий и повысить уровень управления процессом [2]. Полимеризация смолы и, соответственно, закрепление формы происходит в термокамере при температуре 200°C. Форма поверхности в момент полимеризации определяется деформированным состоянием системы “панель – стрингерная оснастка – формообразующая поверхность –рама оснастки” под действием нагрузок от собственного веса и термических деформаций. Из-за существенной разности в коэффициентах линейного расширения материалов оснастки и изделия деформированное состояние системы является достаточно сложным.

2. КОНСТРУКЦИЯ ИНФУЗИОННОЙ ОСНАСТКИ

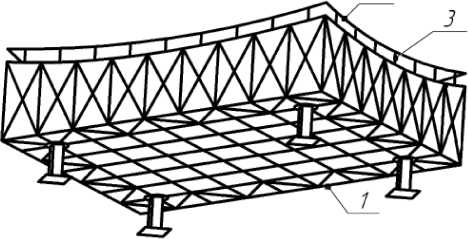

Для изготовления элементов силовых конструкций, имеющих аэродинамические поверхности, применяется оснастка (рис. 1), состоящая из:

-

- пространственной конструкции ферменного типа, обычно из стали, называемая для краткости

далее рама, одна из «граней» которой ориентировочно соответствует будущей аэродинамической поверхности (рис. 1, позиция 1),

-

- предварительно отформованная оболочка -формообразующая поверхность (рис. 1, позиция 2) из слоистого композиционного материала, подобного материалу изделия, с квазиизотропной структурой армирования.

-

- вертикальных стоек (рис. 1, позиция 3), соединяющих раму с формообразующей поверхностью. Стойки позволяют корректировать в определенных пределах форму поверхности, а с другой стороны обеспечивают ее жесткость;

-

- стержней из инвара, укладываемых сверху слоя препрега, и используемых для формования стрингеров изготавливаемой детали.

-

3. МЕТОДИКА ОЦЕНКИ ТЕМПЕРАТУРНЫХ ДЕФОРМАЦИЙ ФОРМООБРАЗУЮЩЕЙ ПОВЕРХНОСТИ ИНФУЗИОННОЙ ОСНАСТКИ

Рис. 1. Конструкция инфузионной оснастки

Основными причинами искажения аэродинамической поверхности агрегата, изготавливаемого по данной технологии, могут быть деформации рамы под действием собственного веса и термоупругие деформации сложной технической системы, состоящей из рамы, стоек, формообразующей поверхности и инварных стержней для формования стрингеров.

Задача минимизации деформаций рамы под действием собственного веса решается относительно просто методами структурной оптимизации, которые базируются на хорошо известных из строительной механики правилах образования ферменных конструкций. Подробные рекомендации по обеспечению высокой жесткости конструкции рамы и корректного соединения рамы с формообразующей поверхностью основаны основанные на идеях топологической модификации конструкций [3] и представлены в работах [4, 5]. Рекомендации по корректному соединению деталей оснастки из материалов с различным коэффициентом температурного расширения представлены в [6].

Рассмотрим более подробно вопрос учета температурных деформаций и выбора материла рамы.

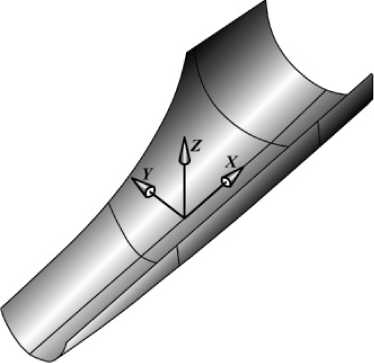

Для описания векторного поля перемещений формообразующей поверхности выбрана система координат, представленная на рис. 2. – продольная ось X направлена вдоль линии гиба формообразующей поверхности, поперечная ось Y - перпендикулярно линии гиба в горизонтальной плоскости, вертикальная ось Z – направлена вверх и дополняет систему координат до правой тройки векторов.

Рис. 2. Система координат для описания перемещений формообразующей поверхности

Перемещение формообразующей поверх- ности при нагреве оснастки можно разделить на следующие компоненты (рис. 3): ^* ^* ^*

^*

D = D , +D +D

твердого тела изолированного расширения стеснения

,

^- где Dтвердого тела – перемещение формообразующей поверхности как твердого тела, вследствие движения вместе с расширяющейся рамой оснастки,

– свободное расшире-изолированного расширения ние статически определимой изолированной

Рис. 3. Компоненты вектора перемещений нагретой формообразующей поверхности

формообразующей поверхности, определяемое свойствами ее материала,

D стеснения – перемещения формообразующей поверхности, вызванное ее стеснением крепежными элементами, обеспечивающими связь формообразующей поверхности с рамой оснастки.

Для моделирования напряженно-деформированного состояния нагретой крупноразмерной инфузионной оснастки из материалов с различным коэффициентом температурного расширения используется модуль StaticStructural системы ANSYS. Результатом проводимого расчета являются поля напряжений и перемещений, заданные в узлах сетки. Таким образом, в результате расчетов в системе ANSYS может быть получен вектор полных перемещений D . Основная проблема интерпретации полученного результата является, заключается, в том, что не все компоненты рассчитанного вектора перемещений формообразующей поверхности в ходе нагрева оснастки отражаются на форме изготавливаемой детали. Обладая знаниями, по допускам формы изготавливаемой детали, важной задачей является корректная оценка допустимых перемещений формообразующей поверхности, для проверки допустимости решений, принятых при проектировании оснастки.

Рассматривая задачу формования изделий методом вакуумной инфузии, отметим, что малые перемещения формообразующей поверхности как твердого тела не отражаются на технологическом процессе и характеристиках изготавливаемой детали, поэтому при оценке качества изготавливаемой детали, перемещение формообразующей поверхности как твердого тела необходимо вычитать из полученных в результате расчетов значений вектора перемещений.

Формообразующая поверхность рассмотренных инфузионных оснасток состоит из углепластика – материала, совпадающего с материалом детали. Поэтому свободное температурное расширение изолированной формообразующей поверхности совпадает со свободным температурным расширением изготавливаемой детали и не приводит к короблению детали и возникновению в ней температурных напряжений. После охлаждения детали и оснастки перемещения, вызванные изолированным расширением формообразующей поверхности, будут устранены, поэтому их также надо вычитать из оценки перемещений формообразующей поверхности при ее нагреве.

Для выделения перемещений формообразующей поверхности, вызванных ее стеснением, вычтем из рассчитываемого в системе ANSYS векторного поля ее полных перемещений перемещения формообразующей оснастки как твердого тела и ее перемещения вследствие свободного температурного расширения.

—х —х —х

D =D-D й

стеснения твердого тела

—

.

изолированного расширения

Для оценки качества производства детали, изготавливаемой из материала имеющего коэффициент линейного температурного расширения, совпадающий с коэффициентом линейного температурного расширения формообразующей поверхности, допустимые отклонения формы детали необходимо сравнивать именно с максимальным модулем векторного поля перемещений, вызванных стеснением формообразующей поверхности D , поскольку именно эти стеснения перемещения не устраняются после завершения технологического процесса и определяют нарушения формы и качества поверхности изготавливаемой детали.

Для проведения описанного выше вычитания, результаты расчета, записанные ANSYS Workbench в виде текстового файла, содержащего номера узлов и значения проекций перемещений, импортируются в MATLAB. В системе MATLAB проводится покомпонентное вычитание векторных полей перемещений, оценка максимального значения перемещений, вызванных стеснением формообразующей поверхности и визуализация полученных результатов. В системе MATLAB затруднено построение поверхностей результатов, определяемых в узлах сетки конечно-элементной модели, поэтому для построения графиков результатов используется «Программа FEMSurfPlot визуализации результатов анализа поверхностных конечно-элементных моделей в системе МАТLАВ» [7].

-

4. ТЕМПЕРАТУРНЫЕ ДЕФОРМАЦИИ ИЗОЛИРОВАННОЙ ФОРМООБРАЗУЮЩЕЙ ПОВЕРХНОСТИ ИНФУЗИОННОЙ ОСНАСТКИ

-

5. ИССЛЕДОВАНИЕ МОДЕЛИ АВТОКЛАВНОЙ ОСНАСТКИ, РАМА КОТОРОЙ ИЗГОТОВЛЕНА ИЗ СТАЛИ

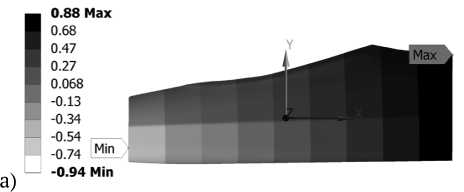

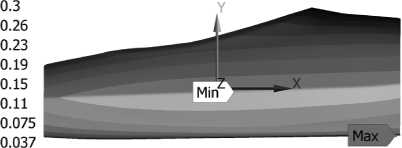

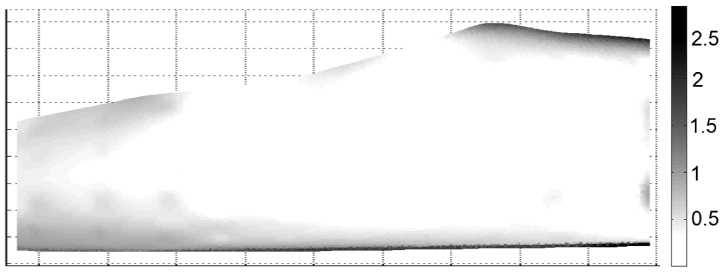

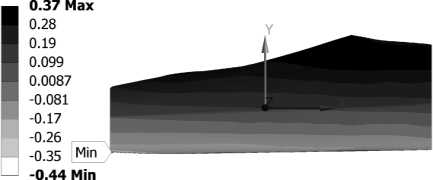

Применим предложенную выше методику для оценки температурных деформаций одного из примеров инфузионных оснасток. Свободное расширение изолированной формообразующей поверхности представлено на рис. 4. Для оценки перемещений формообразующей поверхности, вызванных ее стеснением, будем вычитать векторное поле этих деформаций.

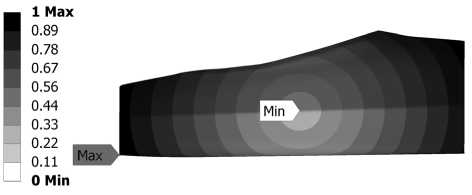

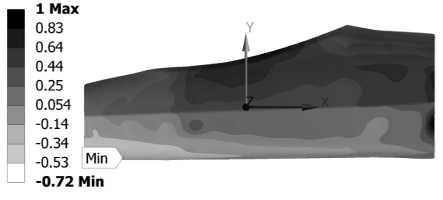

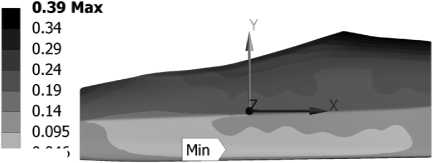

Температурный расчет инвазионной оснастки с рамой из стали при нагреве до 200°С проводится при ее расположении на всех опорах под действием силы тяжести. Перемещения формообразующей поверхности при нагреве оснастки относительно центра формообразующей поверхности представлены на рис. 5. Особенно неблагоприятными являются вертикальные перемещения (рис. 5в), которые вносят волнообразный характер поверхности и снижают качество поверхности изготавливаемой детали.

б)

В)

0.34 Мах

-0.00024 Min

Рис. 4. Перемещения свободно нагретой формообразующей поверхности, мм: а – продольные, б – поперечные, в – вертикальные, г – модуль перемещений

-2.99 Min

Рис. 5. Перемещения формообразующей поверхности нагретой оснастки с рамой из стали, мм: а – продольные, б – поперечные, в – вертикальные, г – модуль перемещений

б)

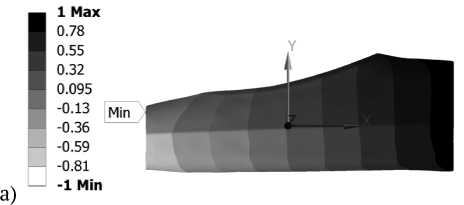

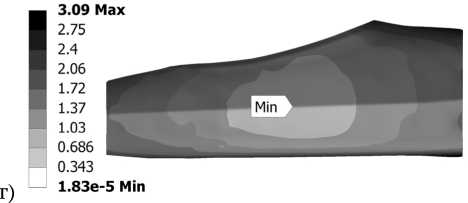

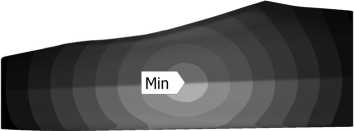

Модуль перемещений формообразующей поверхности оснастки с рамой из стали, вызванное стеснением формообразующей поверхности крепежными элементами, обеспечивающими связь формообразующей поверхности с рамой оснастки, построенные по описанной выше методике представлены на рис. 6.

Максимальное значение модуля перемещений формообразующей поверхности, вызванных ее стеснением, составило 2,76 мм, что значитель-

Рис. 6. Модуль перемещений формообразующей поверхности оснастки с рамой из стали, вызванных стеснением формообразующей поверхности, мм

но превышает требуемые 0,5 мм, что показывает плохое удовлетворение стали требованиям к материалам рамы инфузионных оснасток, работающих при высоких температурах. Кроме, того, исследование напряженно-деформированного состояния нагретой оснастки показало, что большая разница в коэффициентах линейного температурного расширения стальной основы рамы и формообразующей поверхности из композиционного материала приводит к большим напряжениям в крепежных элементов формообразующей поверхности и вблизи точек их закрепления, что также не позволяет рекомендовать сталь для использования в инфузионных оснастках.

6. ИССЛЕДОВАНИЕ МОДЕЛИ АВТОКЛАВНОЙ ОСНАСТКИ, РАМА КОТОРОЙ ИЗГОТОВЛЕНА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА

7. ВЫВОДЫ

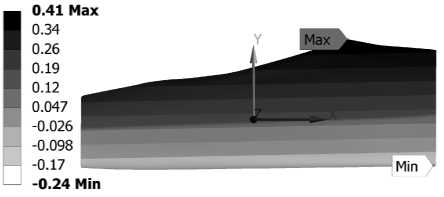

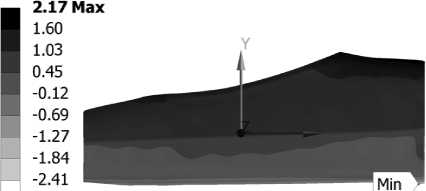

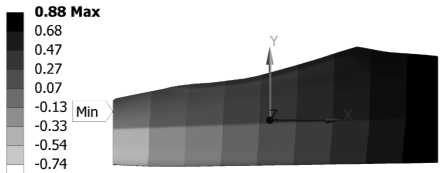

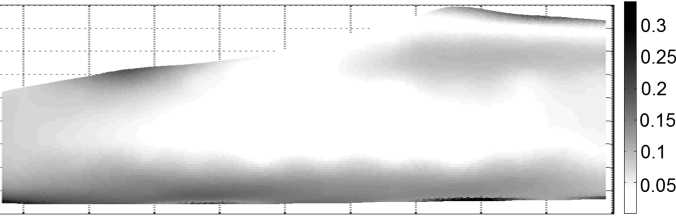

Температурный расчет инвазионной оснастки с рамой из углепластика, с коэффициентом температурного расширения, аналогичного коэффициентам температурного расширения формообразующей оснастки и изготавливаемой детали при нагреве до 200°С проводится при ее расположении на всех опорах под действием силы тяжести. Перемещения формообразующей поверхности при нагреве оснастки относительно центра формообразующей поверхности представлены на рис. 7.

Модуль перемещений формообразующей поверхности оснастки с рамой из углепалстика, вызванное ее стеснением крепежными элементами, обеспечивающими связь формообразующей поверхности с рамой оснастки, построенные по описанной выше методике представлены на рис. 8. Максимальное значение модуля перемещений формообразующей поверхности, вызванных ее стеснением, составило 0,34 мм, что находится в пределах требований 0,5 мм, что показывает значительные преимущества использования композиционного материала в изготовлении рамы оснастки. Средний модуль расхождения температурного расширения нагруженной и не-нагруженной поверхности по всем узлам сетки формообразующей поверхности равен 0,0879 мм. Соответствие линейных расширений нагретых рамы и формообразующей поверхности приводит к отсутствию их относительного смещения при нагреве и устраняет причину высоких напряжений в связывающих их вертикальных стойках.

В результате проведенного исследования разработана методика оценки температурных остаточных деформаций формообразующей поверхности инфузионных оснасток, вызванных ее стеснением, крепежными элементами, обеспечивающими связь формообразующей поверхности с рамой оснастки.

Применение представленной методики для исследования нагретых крупноразмерных оснасток для изготовления агрегатов авиационных конструкций методом вакуумной ифнузии позволило сравнить точность повторения теоретического контура аэродинамических поверхностей в ходе технологического процесса при использовании различных материалов рамы оснастки – стали и композиционного материала.

На основе анализа напряженно-деформированного состояния нагретой инфузионной оснастки, выполненной из различных материалов (сталь и углепластик) можно дать рекомендацию по предпочтительному изготовлению всей инфузионной оснастки, включая раму, из композиционных материалов, аналогичных по коэффициенту температурного расширения с материалом формуемой детали.

a)

-0.94 Min

1.03 Max

0.917

0.802

0.688

0.573

0.458

0.344

0.229

0.115

0.046

-0.0036

-0.053 Min

Рис. 7. Перемещения формообразующей поверхности нагретой оснастки с рамой из углепластика, мм: а – продольные, б – поперечные, в – вертикальные, г – модуль перемещений

5.02e-6 Min

Рис. 8. Модуль перемещений формообразующей поверхности оснастки с рамой из углепластика, вызванных стеснением формообразующей поверхности, мм

Список литературы Уменьшение температурных остаточных деформаций при производстве композиционных конструкций методом вакуумной инфузии

- Нелюб В.А., Гращенков Д.В., Коган Д.И., Соколов И.А. Применение прямых методов формования при производстве крупногабаритных деталей из стеклопластиков//Химическая технология. Т.13. №12. 2012. С. 735 -739.

- Maden K.F. Autoclave quality outside the autoclave?//High-Performance Composites, 2006. P. 132-136.

- Комаров В.А. Повышение жёсткости конструкций топологическими средствами//Вестник СГАУ. 2003. №1. С.24-37.

- Комаров В.А., Куркин Е.И., Кузнецов А.С. Исследование и модификация оснастки и формообразующей поверхности с целью повышения точности изготовления деталей методом вакуумной инфузии//Известия Самарского научного центра РАН. 2013. Т. 15. №6(3), С. 710 -717.

- Комаров В.А., Куркин Е.И., Кузнецов А.С., Кишов Е.А. Термоупругие задачи проектирования оснастки для изготовления конструкций из полимерных композиционных материалов по трансферным технологиям//Тезисы докладов межд. конф. «Деформирование и разрушение композиционных материалов и конструкций», М.: ИМАШ РАН 2014, С.53.

- Komarov V.A., Kurkin E.I., Sadykova V.O. Static Structural Modeling of Large Size Thermostable Infusion Tool from Materials with Different Coefficient of Thermal Expansion//Procedia Computer Science, V. 65, 2015, P. 859-863.

- Комаров В.А., Куркин Е.И., Садыкова В.О. Программа FEMSurfPlot визуализации результатов анализа поверхностных конечно-элементных моделей в системе MATLAB. Свидет. о гос. рег. программ для ЭВМ №2015661071 от 16.10.2015.