Унификация и реализация системы селективного каталитического восстановления для каждого типа газоперекачивающих агрегатов в диапазоне мощности от 4 до 32 МВт

Автор: А.Б. Петроченков, Н.А. Черепанов

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4 т.27, 2025 года.

Бесплатный доступ

В статье приводятся результаты внедрения системы селективного каталитического восстановления в транспорте газа при эксплуатации газоперекачивающих агрегатов. Проведен расчет необходимого объема катализатора и расхода реагента для обеспечения эффективной работы системы селективного каталитического восстановления. Описаны основные элементы системы селективного каталитического восстановления. Проведена Оценка эффективности снижения негативного воздействия на атмосферный воздух с использованием системы селективного каталитического восстановления.

Газоперекачивающий агрегат, система селективного каталитического восстановления, унификация системы селективного каталитического восстановления, реагент

Короткий адрес: https://sciup.org/148331807

IDR: 148331807 | УДК: 658.562.012.7 | DOI: 10.37313/1990-5378-2025-27-4-59-70

Текст научной статьи Унификация и реализация системы селективного каталитического восстановления для каждого типа газоперекачивающих агрегатов в диапазоне мощности от 4 до 32 МВт

Снижение техногенного воздействия на экосистему является одной из ключевых задач повестки сегодняшнего дня. Совершенствование технологий транспортировки газа представляет собой комплексную задачу, связанную с разработкой современных подходов к диагностике, мониторингу и контролю состояния окружающей среды. Загрязнение окружающей среды токсичными продуктами сгорания органического топлива остаётся одной из важнейших экологических проблем.

В настоящее время на законодательном уровне наблюдается ужесточение требований к соблюдению нормативов выбросов загрязняющих веществ в отходящих газах газоперекачивающих агрегатов (ГПА). Согласно экологической политике, концентрация оксидов азота в продуктах сгорания не должна превышать 50 мг/м³. Использование перспективных газотурбинных двигателей, оснащённых малоэмиссионными камерами сгорания в составе ГПА, позволяет обеспечить соблюдение установленных нормативов для вновь разрабатываемых агрегатов.

Тем не менее, данное решение не устраняет проблему превышения эмиссии NOx в продуктах сгорания значительного количества ГПА, находящихся в эксплуатации.

Таким образом, возникает необходимость в поиске универсального и унифицированного способа снижения концентрации NOx в продуктах сгорания газотурбинных приводов как на новых, так и на уже эксплуатируемых ГПА. Одним из таких способов может стать внедрение в состав ГПА системы селективного каталитического восстановления (СКВ).

ПОДХОД И АНАЛИЗУ УНИФИКАЦИИ МЕТОДОВ ИСПЫТАНИЙ НА ОСНОВЕ НАУЧНО-ПРАКТИЧЕСКИХ ИССЛЕДОВАНИЙ

Унификация технических решений на основе научно-практических исследований нацелена на повышение эффективности, надежности и совместимость различных технических систем, что достигается путем проведения исследований и экспериментов, изучения передового опыта. Для решения задачи снижения техногенного воздействия на экосистему за счет совершенствования технологий транспортировки газа необходимо унифицировать:

. конструктивные и компоновочные решения системы селективного каталитического восстановления;

. программу и методику испытаний.

В основе установления правил и процедур программы и методов испытаний отнесем три группы критериев:

Z Аналитические - определяются современным уровнем методологии.

Z Технологические - определяются задачами, поставленными в жизненном цикле изделий.

Z Технико-экономические - определяются практическими возможностями лаборатории.

К аналитическим критериям унификации отнесем:

-

. специфичность - способность определять параметр или группу параметров, показателей качества.

-

. точность - это качество измерений, отражающее близость их результатов к истинному значению измеряемой величины;

-

. достоверность измерений характеризует степень доверия к результатам измерений. Достоверность оценки погрешностей определяют на основе законов теории вероятностей и математической статистики. Это дает возможность для каждого конкретного случая выбирать средства и методы измерений, обеспечивающие получение результата, погрешности которого не превышают заданных границ;

-

. правильность измерений - качество измерений, отражающее близость к нулю систематических погрешностей в результатах измерений.

-

. сходимость - качество измерений, отражающее близость друг к другу результатов измерений, выполняемых в одинаковых условиях. Сходимость измерений отражает влияние случайных погрешностей;

-

. воспроизводимость - это такое качество измерений, которое отражает близость друг к другу результатов измерений, выполняемых в различных условиях (в различное время, в различных местах, разными методами и средствами);

-

. погрешность измерения - отклонение результата измерения от истинного (действительного) значения измеряемой величины. Погрешность измерений представляет собой сумму ряда составляющих, каждая из которых имеет свою причину.

Группа критериев технологического характера включает в себя:

-

. значимость параметров и показателей качества;

-

. длительность метода по отношению к срокам ввода в эксплуатацию;

-

. метод контроля (разрушающий, неразрушающий).

ТРИ ПОДХОДА ДЛЯ ВЫБОРА КАТАЛИЗАТОРОВ

Расчет количества катализатора, необходимого для обеспечения заданной эффективности очистки, является одним из основных условий реализации СКВ-процесса. Расчеты необходимо проводить при одновременном учете ряда подходов.

Во-первых, расчеты осуществляются по кинетическим уравнениям денитрификации с учетом влияния на процесс основных параметров : константы скорости реакции для используемого катализатора и времени протекания реакции, температуры, концентрации реагентов и продуктов, а также линейной скорости газового потока. Поскольку каталитический процесс протекает на поверхности катализаторов, то при кинетическом расчете должны учитываться значения удельных общей (определяемой по адсорбции азота) и внешней геометрической площадей поверхностей катализаторов, а следовательно, и их геометрические формы [1-5].

Во-вторых, объем загруженного катализатора определяется качеством смешения аммиака с дымовым газом по сечению реактора. Теоретически при мольном соотношении NH3/NO>1 можно обеспечить эффективность очистки 100%. Однако нормирование проскока непрореагировавшего аммиака на уровне 5 млн-1 исключает возможность дозирования избыточного количества аммиака. Также является очевидным, что для высокой эффективности очистки при мольном соотношении NH3/NO<1 необходимо, чтобы мольное соотношение NH 3 /NOx по сечению реактора перед катализатором было постоянным [6,7]. На практике этого достигнуть не удается, поэтому заданные условия процесса (эффективность и проскок аммиака) могут быть в определенной мере обеспечены за счет увеличения количества катализатора. В этом случае в части сечения реактора эффективность очистки окажется ниже заданной (например, из-за недостаточного количества NH 3 ), в остальном сечении, напротив, эффективность будет выше заданной.

В-третьих, необходимое количество катализатора зависит от скорости его дезактивации, определяемой концентрацией и химической природой каталитических ядов в дымовых газах и золе [8-10].

РАСЧЕТ НЕОБХОДИМОГО ОБЪЕМА КАТАЛИЗАТОРА И РАСХОДА РЕАГЕНТА ДЛЯ ОБЕСПЕЧЕНИЯ ЭФФЕКТИВНОЙ РАБОТЫ СИСТЕМЫ СКВ

Исходные данные по качественному и количественному составу выхлопных газов ГПА-16 «Урал» были приняты в соответствии с данными разработчика ГПА – ПАО НПО «Искра» и приведены в таблице 1:

Таблица 1 – Состав выхлопных газов за свободной турбиной ГТУ-16П при Тн = +15 °С

|

Режим работы ГТУ, % ном. мощности |

100 |

50 |

|

Коэффициент избытка воздуха |

3,53 |

4,72 |

|

Состав выхлопных газов при стандартной влажности воздуха (объемные %): O 2 N 2 CO 2 H 2 O |

14.35 75,55 2,88 7,22 |

15.90 76,10 2,17 5,83 |

|

Содержание вредных веществ, прив. К 15 % О 2 , мг/м з , не более: NO X CO SOX* *- для состава топливного газа по ГОСТ 23184-83 с максимальным содержанием серосодержащих соединений по ГОСТ 5542 |

180 47 0,3 |

137 128 |

|

Полная температура потока, °С |

486,6 |

404,8 |

|

Расход газа, кг/с |

55,38 |

42,92 |

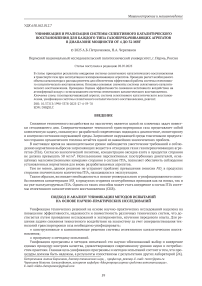

Расчетные значения требуемого объема катализатора, удельного расхода реагента для режимов 100 % и 50 % мощности работы ГПА (жидкость « AdBlue » – 32,5 % водный раствор карбамида), зависимости расчетного значения гидравлического сопротивления от площади каталитического реактора.

Таблица 2 – Расчетные значения объема катализатора и расхода реагента (100 % мощности ГТУ)

|

ГТУ-16П (100 % ном. мощности) |

||

|

параметр |

значение |

ед.измерения |

|

Массовый расход выхлопных газов |

55,38 |

кг/с |

|

Температура выхлопных газов |

486,6 |

°С |

|

Давление, абс |

101350 |

Па |

|

Концентрация NO x |

180 |

мг/м3 |

|

Концентрация CO |

47 |

мг/м3 |

|

Молярная масса выхлопных газов |

28,3128 |

г/моль |

|

Универсальная газовая постоянная |

8,314 |

м2*кг/(с2*К*моль) |

|

Плотность горячих выхлопных газов |

0,454372039 |

кг/м3 |

|

Объемный расход выхлопных газов при н.у. |

45,95850622 |

м3/с |

|

Объемный расход горячих выхлопных газов |

121,8824999 |

м3/с |

|

Массовый расход NO x |

21,93884999 |

г/с |

|

Массовый расход CO |

5,728477497 |

г/с |

|

Массовый расход реагента |

18,20924549 |

г/с |

|

Требуемый минимальный объем катализатора |

18 |

м3 |

|

Массовый расход реагента |

65,55328377 |

кг/ч |

На основании данных расчетов по требуемому объему катализатора и с учетом существующей компоновки оборудования, ограничений по «этажности» установки каталитических модулей друг на друга (не более четырех) была спроектирована следующая компоновка каталитических модулей в реакторе (таблица 4).

Экспериментальная проверка каталитических систем проведена на каталитическом реакторе типа ГПА-16 МВт (таблица 4), проведен комплекс аэродинамических расчетов выхлопного тракта с установленной системой СКВ; рассчитан объем катализатора и расход реагента необходимый

Таблица 3 – Расчетные значения объема катализатора и расхода реагента (50 % мощности ГТУ)

|

ГТУ-16П (50 % ном. Мощности) |

||

|

параметр |

значение |

ед.измерения |

|

Массовый расход выхлопных газов |

42,92 |

кг/с |

|

Температура выхлопных газов |

404,8 |

°C |

|

Давление, абс |

101350 |

Па |

|

Концентрация NO x |

137 |

мг/ м 3 |

|

Концентрация CO |

128 |

мг/ м 3 |

|

Молярная масса выхлопных газов |

28,4002 |

г/моль |

|

Универсальная газовая постоянная |

8,314 |

м2*кг/(с2*К*моль) |

|

Плотность горячих выхлопных газов |

0,510779627 |

кг/ м 3 |

|

Объемный расход выхлопных газов при н.у. |

35,61825726 |

м3/с |

|

Объемный расход горячих выхлопных газов |

84,02841013 |

м3/с |

|

Массовый расход NO x |

11,51189219 |

г/с |

|

Массовый расход CO |

10,7556365 |

г/с |

|

Массовый расход реагента |

9,554870516 |

г/с |

|

Требуемый минимальный объем катализатора |

10 |

м3 |

|

Массовый расход реагента |

34,39753386 |

кг/ч |

|

Массовый расход реагента |

825,5408126 |

кг/сутки |

----100% нагрузка

----50% нагрузка

Рисунок 1 – Зависимость гидравлического сопротивления каталитического реактора от проходного сечения (при размерах блоков сотовой керамики 150х150х1300)

Таблица 4 – Компоновка модулей каталитического реактора

Носитель катализатора представляет собой сотовый материал, который производится из специально подготовленной сотовой керамики, на которую наносится оксид титана, создающий разветвленную многоуровневую систему пор.

Таблица 5 – Количество катализаторов, устанавливаемых в каталитический реактор для различных типов ГПА

|

Установка |

Расход выхлопного газа, кг/с |

Температура, ° С |

Концентрация NO x , мг/м3 |

Количество катализаторов, шт. |

Расход реагента, кг/ч |

|

ГТД-4РМ |

26,0 |

425 |

121,0 |

6 |

9,0 |

|

ГПА-6,3 |

32,6 |

535 |

151,7 |

8 |

11,3 |

|

ГПА-10 |

55,6 |

511 |

258,8 |

12 |

19,2 |

|

ГПА-16 |

70,0 |

570 |

325,8 |

16 |

24,2 |

|

ГПА-25 и большей мощности |

79,6 |

514 |

370,4 |

18 |

27,6 |

АЭРОДИНАМИЧЕСКИЕ РАСЧЕТЫ ВЫХЛОПНОГО ТРАКТА С УСТАНОВЛЕННОЙ СИСТЕМОЙ СКВ

Как было описано выше для эффективной очистки дымовых газов ГПА от окислов азота при проектировании системы необходимо было выполнить следующие условия:

-

- обеспечить должный уровень равномерности распределения термолизированного реагента по входному сечению катализатора (по молярному соотношению оксидов азота и термолизированного реагента отклонение не должно превышать 15 %) [11-14];

-

- обеспечить отклонение потока выхлопных газов ГТУ по скорости потока, набегающего на узел впрыска, не более 10 %;

-

- сохранить отклонение потока выхлопных газов ГТУ по сечению выхлопного тракта не более 10 % по температуре;

-

- установить отклонение потока выхлопных газов ГТУ по сечению выхлопного тракта по углу потока не более 15°.

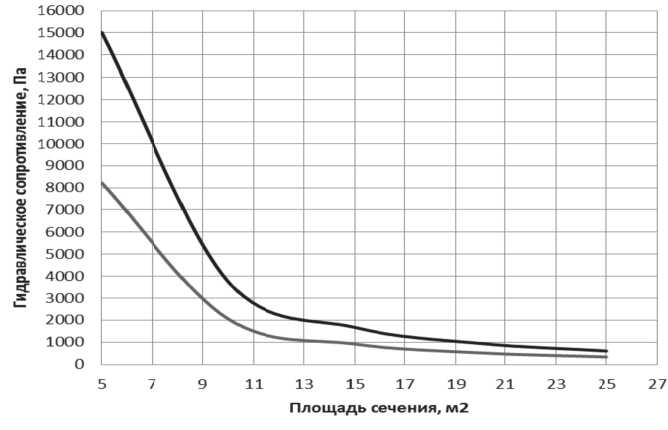

Для решения данной проблемы в конструкции системы СКВ была применена выравнивающая поток решетка (перфорированный лист Rv 3-5 , установленный на расстоянии около 2 м до катализатора перпендикулярно потоку), обеспечивающая снижение турбулизации потока выхлопных газов ГПА (Рисунок 2).

В результате примененная компоновка системы СКВ с установленной выравнивающей решеткой обеспечила:

-

- отклонение векторов скоростей от нормали на входе в катализатор не более 15 %, скоростей потока на входе в катализатор не более 15%;

-

- гидравлическое сопротивление, создаваемое трактом выхлопа и элементами системы СКВ, согласно измерениям не превышало 600 Па.

Для достижения требуемой степени распределения реагента в сечении выхлопного тракта и выбора оптимального расположения форсунок впрыска реагента были проведены дополнительные расчеты.

Rv 3-5

Рисунок 2 – Фрагмент сечения выравнивающей решетки

Обеспечение равномерного распределения реагента по сечению выхлопного тракта и, соответственно, эффективность системы очистки наиболее зависима от режима работы ГПА и окружающих условий, с целью комплексной отработки различных способов ввода реагента была установлена дополнительная система впрыска реагента, основанная на отборе части дымовых газов из выхлопного тракта, термолизации реагента в их потоке и вводе термолизованного реагента в поток посредством распределительной решетки [15-19].

Восстановитель впрыскивается в поток дымовых газов на входе в катализатор. Преобразование NOx происходит на поверхности катализатора путем одной из следующих основных реакций.

-

1. С аммиаком в качестве восстановителя:

-

2. С мочевиной в качестве восстановителя:

4NO + 4NH3 + O2 ↔ 4N2 + 6H2O;(1)

6NO2 + 8NH3 ↔ 7 N2 + 12 H2O.(2)

4NO + 2(NH2)2CO + 2H2O + O2 ↔ 4N2 + 6H2O + 2CO2 ;(3)

6NO2 + 4(NH2)2CO + 4H2O ↔ 7N2 + 12H2O + 4CO2 .(4)

Скорость подачи и расход восстановительного реагента определяются концентрацией NOх на входе и выходе системы очистки.

При работе дополнительной системы впрыска ввод реагента осуществлялся в области устоявшегося потока дымовых газов (после выравнивающей решетки), что позволило сгладить влияние различных режимов работы системы СКВ и окружающих условий.

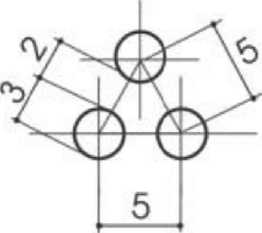

ОСНОВНЫЕ ЭЛЕМЕНТЫ СИСТЕМЫ СКВ

Система СКВ представляет собой модули, устанавливаемые в выхлопном тракте газоперекачивающего агрегата и дополнительные модули обеспечения ее работы, размещаемые на площадке агрегата. Состав и общий вид доработанного выхлопного тракта ГПА с установленной системой СКВ представлен на рисунке 3.

Рисунок 3 – Общий вид доработанного выхлопного тракта ГПА (эскиз)

Основные технические характеристики системы приведены в таблице 6.

Таблица 6 – Основные технические характеристики системы СКВ

|

Тип первичного носителя катализатора |

сотовая керамика |

|

Расчетный объем катализатора, л |

8500 |

|

Номинальная производительность по очищаемым выбросам, нм3/ч |

121000 |

|

Температура катализа, °C |

350-550 |

|

Тип восстановителя (реагента) |

32 % раствор карбамида |

|

Расход реагента по активному веществу (максимальный), кг/ч |

11,3 |

|

Номинальное аэродинамическое сопротивление, Па |

600 |

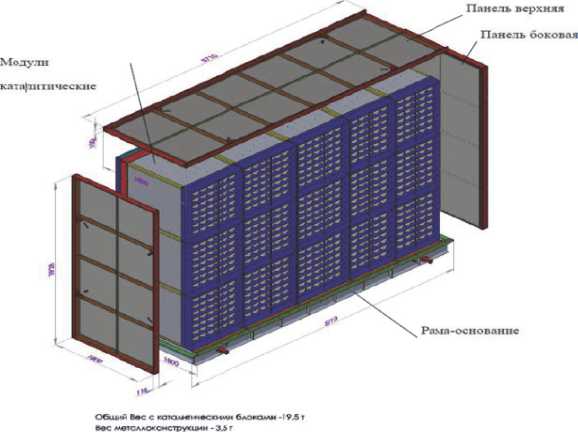

В состав системы СКВ входят: реактор каталитический (рисунок 4), представляющий собой сборный корпусной узел, который состоит из четырех панелей [20]. После сборки грани панелей образовывают плоскую фланцевую поверхность, ответную с одной стороны фланцу диффузора, а с другой стороны фланцу патрубка отводящего.

Рисунок 4 – Реактор каталитический

Каталитический реактор вмещает в себя 15 модулей каталитических общей массой около 16000 кг. Между каталитическими модулями и корпусом установлены гибкие металлические детали-заглушки, обеспечивающие невозможность движения воздуха в обход катализатора. Заглушки крепятся к модулям и стенкам реактора посредством шагового сварного шва. Габариты собранного реактора составляют: 2000х5710х4128 мм, масса металлоконструкций реактора составляет 3500 кг [21].

Система подачи реагента (основная) включает:

-

- форсуночные узлы, установленные в существующей части выхлопа ГПА;

-

- модуль распределительной системы трубопроводов с форсунками.

Система подачи реагента (дополнительная) включает в себя:

-

- газоходы;

-

- газоход-термолизатор с установленной внутри форсункой;

-

- заслонку, предназначенную для разбавления горячего потока дымовых газов и снижения тепловой нагрузки на вентилятор;

-

- вентилятор;

-

- распределительный коллектор для равномерной раздачи реагента в газовом потоке.

ОЦЕНКА ЭКОНОМИЧЕСКОЙ ЭФФЕКТИВНОСТИ СИСТЕМЫ СКВ

В таблице 7 приведены годовые выбросы оксидов азота и углерода до и после использования системы СКВ для очистки выхлопных газов (расчет проведен на 6570 маш. /часов в год на 1 ГПА.

Таблица 7 – Годовой валовый выброс загрязняющих веществ до и после использования системы СКВ

|

Наименование загрязняющего вещества |

Валовый выброс, т/год |

Экологический эффект |

||

|

до очистки |

после очистки |

т |

% |

|

|

1 |

2 |

3 |

4 |

5 |

|

NO 2 |

59,083 |

16,367 |

-42,716 |

72 |

|

NO |

35,218 |

9,745 |

-25,473 |

72 |

|

Общее количество оксидов азота ( NO x ) |

94,301 |

26,112 |

-68,189 |

72 |

|

Оксид углерода ( СО) |

28,311 |

27,176 |

-1,135 |

4 |

Оценка эффективности снижения негативного воздействия на атмосферный воздух проведена по результатам серии замеров состава отходящих газов по загрязненным веществам с определением концентраций – оксидов азота суммарно в пересчете на NOx и кислорода в составе отходящих газов [22]. Результаты замеров для возможности сопоставления значений были приведены к 15 % содержанию О2 при расчете расхода продуктов сгорания по каждому замеру – нагрузках 0,5/0,8/1,0 от номинального режима работы. Из общего числа замеров только 7 замеров были выполнены при одновременном контроле состава отходящих газов до и после системы СКВ, остальные три замера были выполнены при работе ГПА без системы СКВ (без подачи реагента) [23].

РАСЧЕТ ПРЕДОТВРАЩЕННОГО ЭКОЛОГИЧЕСКОГО УЩЕРБА

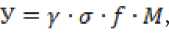

Оценка ущерба, причиняемого газовыми выбросами загрязнений в атмосферу, может произво- диться по формуле:

где – оценка ущерба, руб./год;

-

– условный удельный ущерб от выбросов одной тонны условного загрязнителя (принимается равным 77,26 руб./усл. т);

-

– показатель относительной опасности загрязнения над территориями различных типов (для территорий промышленных предприятий – 4,0);

-

– поправка, учитывающая характер рассеяния примесей в атмосфере (1,0);

-

– приведенная масса годового выброса загрязнений.

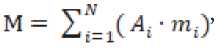

Значение приведенной массы выбросов в атмосферу определяется по формуле:

где – масса годового выброса примеси i -го вида в атмосферу, т/г;

-

– показатель относительной агрессивности примеси i -го вида, усл.т/т;

N – общее число примесей, выбрасываемых в атмосферу ( NOx , CO ).

Расчет экологического ущерба производится до и после внедрения системы СКВ на основе данных, представленных в таблице 8.

Таблица 8 – Исходные данные для расчета

|

Наименование загрязняющего вещества |

Валовый выброс, т |

Показатель относительной агрессивности примеси i-го вида, усл.т/т |

Приведенная масса вещества до мероприятия, руб./усл.т. (МО |

Приведенная масса вещества после мероприятия, руб./усл.т. ( М 2 ) |

|

|

до очистки |

после очистки |

||||

|

NO2 |

59,083 |

16,367 |

41,1 |

2428,31 |

672,68 |

|

NO |

35,218 |

9,745 |

41,1 |

1447,46 |

400,52 |

|

СО |

28,311 |

27,176 |

1,0 |

28,31 |

27,18 |

|

Всего |

3904,08 |

1100,38 |

|||

Ущерб атмосферному воздуху до внедрения системы СКВ ( ) составит:

Аналогичный показатель после внедрения системы СКВ ( ) составит:

Таким образом, объем предотвращенного экологического ущерба от внедрения системы СКВ составит:

РАСЧЕТ ЗАТРАТ И ЭКОНОМИЧЕСКОЙ ЭФФЕКТИВНОСТИ

Применение средозащитных мероприятий и технических средств требует значительных капитальных и эксплуатационных затрат. Капитальные вложения в защиту атмосферы в ряде отраслей промышленности составляют 20-30 % от основного производства.

Капитальные вложения Ka на атмосферозащитные мероприятия, связанные с внедрением СКВ составляют 24905520,00 руб., в т.ч. НДС. Учитывая срок эксплуатации СКВ, равного 23 годам, объём приведенных годовых капитальных затрат составит 1082848,7 руб.

Объем годовых эксплуатационных расходов с , связанных с функционированием СКВ, включает следующие виды затрат:

са=зэ/э + зн.(10)

Затраты на электроэнергию:

Зэ/Э = К/э • сэ/э ■ t = 2 ■ 3,5 ■ 6 570 = 45990,0 руб .(11)

Затраты на мочевину:

Зм = ^ • См = 157680- 11 = 1734480 руб.(12)

Итого, годовые эксплуатационные расходы составят:

Са = 45990,0 + 1734480 = 1780470,0 руб.(13)

Объем приведенных годовых затрат составит:

За = Са + Ка ■ Ен ,(14)

где Ев – нормативный коэффициент экономической эффективности капитальных вложений средозащитного назначения принимается равным 0,15 (для газовой промышленности).

За = 1780470,0+ 1082848,7-0,15=1942897,3.(15)

Чистый экономический эффект атмосферозащитных мероприятий рассчитывается по формуле:

За = У пред. ~ За + Д,(16)

где, У – объем предотвращенного экологического ущерба от внедрения системы СКВ составляет

866463,30;

д – годовой прирост дохода от улучшения производственных результатов, рассчитанный как экономия денежных средств по платежам за негативное воздействие на окружающую среду составляет 1248024,0 руб./год.

Эа = 866463,30-1942897,3 + 1248024,0 = 171590. (17)

Положительная величина чистого экономического эффекта свидетельствует о том, что комплекс атмосферозащитных мероприятий, связанный с внедрением системы СКВ экономически оправдан.

Общая экономическая эффективность капитальных вложений в атмосферозащитные мероприятия оценивается на основе формулы:

а к ,

866463,30-1780470,0+1248024,0 _

.

1082848,7

В случае, еслиЕО>Е , то капитальные вложения в природоохранные мероприятия считаются эффективными.

Срок окупаемости капитальных вложений:

г , (20)

ток = — = 3,19 ** 3,5 года . (21)

ок 0,31

Общая экономическая эффективность затрат экологического характера рассчитывается как отношение объема полного экономического эффекта к сумме вызвавших этот эффект приведенных затрат.

где Э3 – общая эффективность природоохранных затрат;

Са – текущие затраты;

-

а – капитальные вложения, определившие эффект;

– норматив эффективности капитальных вложений.

_ 866463,30+1248024,0 _

.

3 (1780470,0+0,15 1082848,7)

Экономический эффект ( ) или результат природоохранных затрат, представляет собой предотвращенный экономический ущерб и дополнительный доход от улучшения производственной деятельности предприятий в условиях лучшей экологической обстановки. Рассчитанная величина общей (абсолютной) экономической эффективности природоохранных затрат экологического отражает положительную результативность мероприятий по внедрению системы СКВ.

Основные эколого-экономические показатели представлены в таблице 9.

Таблица 9 – Эколого-экономические показатели внедрения системы СКВ

|

№ |

Наименование показателя |

До внедрения СКВ |

После внедрения СКВ |

Эффект |

|

Показатели эколого-экономической эффективности |

||||

|

1. |

Приведенная масса годового выброса загрязнений из источника, усл. т. (оксид азота и оксид углерода) |

3904,08 |

1100,38 |

2803,7 |

|

2. |

Годовой ущерб от выбросов вредных веществ, руб./год |

1206527,21 |

340063,92 |

866 463,30 (предотвращенный ущерб) |

|

Показатели экономической эффективности |

||||

|

3. |

Экономия денежных средств по платежам за негативное воздействие на окружающую среду (сверхнормативная плата за HBOC), руб./год |

1248024,0 |

0 |

1248024,0 |

|

4. |

Чистый экономический эффект руб. |

171590,00 |

||

|

5. |

Общая экономическая эффективность капитальных вложений |

+0,31 |

||

|

6. |

Срок окупаемости капитальных вложений |

3,5 года |

||

|

7. |

Общая (абсолютная) экономическая эффективность затрат экологического характера |

+1,08 |

||

ЗАКЛЮЧЕНИЕ

Оценка эффективности снижения негативного воздействия на атмосферный воздух проведена по результатам серии замеров состава отходящих газов по загрязненным веществам с определением концентраций – оксидов азота суммарно в пересчете на NOx и кислорода в составе отходящих газов. Результаты замеров для возможности сопоставления значений были приведены к 15% содержанию О2 при расчете расхода продуктов сгорания по каждому замеру – нагрузках 0,5/0,8/1,0 номинального режим работы ГПА. Из общего числа замеров только 7 замеров были выполнены при одновременном контроле состава отходящих газов до и после системы СКВ, остальные три замера были выполнены при работе ГПА без системы СКВ (без подачи реагента).

Эффективность очистки, в зависимости от выбранного режима и расхода реагента, составила от 71% до 100%, что свидетельствует о том, что работа СКВ не превышает целевой показатель 50 мг/м³.

Испытания на существующей системе СКВ показали снижение концентрации NOx выхлопных газов ГПА-16 «Урал» и возможностью унификации системы для других типов ГПА и выбора количества катализаторов для каталитического реактора.