Универсальная контейнерная технология послеуборочной обработки семенного материала

Бесплатный доступ

Описана новая универсальная контейнерная технологическая схема подготовки семенного материала зерновых, зернобобовых и масличных культур. Показан экспериментальный образец комплекса, в котором реализована новая технология. Испытания комплекса проводились в соответствии с ОСТ 70.10.2-83 на обработке семян пшеницы, рапса, горчицы, подсолнечника и сои. Представлены данные по очистке и сортированию элиты семян сои сорта Альба. Чистота полученных семян составила 99,15 %, что соответствует норме I класса посевного стандарта. Производительность комплекса составила 6 т/ч исходного вороха. Полученные данные свидетельствуют о высокой эффективности нового комплекса для подготовки семян.

Универсальная контейнерная технология, семяочистительные машины, нории, семена сои и льна масличного, качество семян

Короткий адрес: https://sciup.org/142151132

IDR: 142151132 | УДК: 633.854.78:631.531.14

Текст научной статьи Универсальная контейнерная технология послеуборочной обработки семенного материала

Технология послеуборочной обработки семенного материала – это сложная многофункциональная система, которая оказывает многогранное влияние на качество полученных семян.

Неудовлетворительное качество семян приводит к существенному снижению урожайности сельскохозяйственной продукции, большому перерасходу посевного материала. Мероприятия в области улучшения качества семенного материала следует отнести к категории первоочередных в силу их эффективности и немедленной результативности. Фактическое влияние послеуборочной обработки на состояние семян и обусловленную ими урожайность весьма значительно [1; 2].

Важнейшей задачей, стоящей перед создателями конкурентоспособных зерноочистительных агрегатов, является разработка рациональных схем для поточных технологий подготовки семян, обеспечивающих высокие показатели качества с минимальными приведенными затратами. Это должно происходить не за счет разработки новых конструкций машин, а за счет оптимизации последовательности выполнения технологических операций, максимально учитывающих технологические свойства обрабатываемого вороха семян.

Уточнение отдельных элементов технологии, проведение эксперименталь- ных исследований осуществлялось во ВНИИМК на макетных образцах семяочи-стительных линий. Лабораторные и производственные испытания проводились на семенах зерновых, льна масличного, подсолнечника и сои по ОСТ 70.10.2-83.

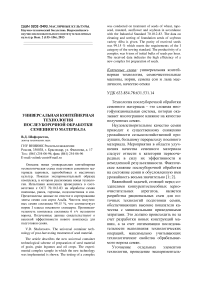

Технологическая схема универсального комплекса по подготовке семян представлена на рисунке 1 [3; 4].

Для одновременного приема семян двух различных культур (например, лен и соя) либо двух гибридов подсолнечника в технологической схеме предусмотрено два изолированных друг от друга приемных устройства.

Рисунок 1 – Технологическая схема универсального комплекса для подготовки семян: 1 – приемный бункер; 2 – транспортер ленточный; 3, 5, 8, 16 – ленточные нории; 4 – зерноочистительная машина ОЗС-50; 6 – триерный блок; 7 – семяочистительная машина

МВУ-1500, 9 – машина окончательной очистки семян (пневмостол) МОС-9Н; 10, 11 – накопительный бункер; 12, 13 – перегружатели; 14 – контейнеры; 15 – приемное устройство; 17, 17а, 17б, 19, 20, 20а, 20б, 22, 23, 23а, 23б, 23в, 26, 27, 27а, 27б, 29, 30, 31, 32 – зернопроводы; 18, 21, 24, 25, 28 – перекидные клапаны

Линия работает следующим образом. Исходный ворох одной культуры выгружается в первый приёмный бункер 1 из автотранспорта самостоятельно или разгрузчиком автомобилей, подаётся дози- ровано питателем-дозатором в транспортёр 2 загрузочный, по зернопроводу 19 – на нижнюю головку нории 3 загрузочной, которая направляет его по зернопроводу 20 через четвёртый перекидной клапан 21 на вход машины 4 первичной очистки. С выхода машины 4 первичной очистки семена, очищенные от крупных и мелких примесей, поступают по зернопроводу 22 на нижнюю головку нории 5 промежуточной, которая направляет семена по зернопроводу 23 через первый перекидной клапан 24, в зависимости от характеристики исходного вороха, либо по зернопроводу 23б через пятый перекидной клапан 25 на вход блока триерного, на котором происходит выделение коротких и длинных примесей, либо через пятый перекидной клапан 25 и зернопровод 23в, минуя блок триерный, – в бункер промежуточный 11, либо по зернопроводу 23а на вход машины 9 ветро-решётной семяочистительной, на которой происходит сортирование семян – выделяются семена обрушенные, щуплые, невыполненные, а также органические примеси.

Семена, не нуждающиеся в очистке от длинных и коротких примесей, или очищенные от них семена с выхода блока 6 триерного поступают в бункер 11 промежуточный, который установлен под этим блоком, и там накапливаются. Основной выход машины 7 ветро-решётной се-мяочистительной поступает по зернопроводу 26 на нижнюю головку нории 8 заключительной, которая подаёт его по зернопроводу 27 через второй перекидной клапан 28 либо на вход стола 9 пнев-мосортировального, либо в бункер 10 накопительный и далее – на хранение или на повторную обработку по другой технологической схеме.

Исходный ворох другой культуры или другого сорта той же культуры загружается во второй приёмный бункер 15 и по зернопроводу 31 подаётся на нижнюю головку второй нории 16 загрузочной, которая направляет его по зернопроводу 17 через третий перекидной клапан 18, либо на вход машины 4 первичной очистки (по зернопроводу 17), либо на вход ветрорешётной семяочистительной машины 7 (по зернопроводу 17б) – в зависимости от исходного состояния вороха: если ворох нуждается в первичной очистке, то его направляют по зернопроводу 17а на машину 4, а если он нуждается только в сортировке, то – по зернопроводу 17б сразу на машину 7.

Наличие бункера 11 промежуточного обеспечивает возможность регулирования очерёдности подачи разных ворохов на машину 7 ветро-решётную семяочисти-тельную посредством перегружателя 12 и контейнеров 14: семена, обработанные на блоке 6 триерном и накопившиеся в бункере 11 промежуточном, могут перегружаться в контейнеры 14 передвижные и далее направляться в них либо в склад, либо на обработку на машине 7 ветрорешётной семяочистительной. В зависимости от характеристики обрабатываемых ворохов после любой операции можно прекратить дальнейшую их обработку и с помощью контейнеров 14 передвижных отправить семена по назначению.

Такая схема позволяет при необходимости закончить обработку семян в момент их соответствия требованиям ГОСТ на любом этапе, а также производить, используя контейнеры, повторные сортировки на МВУ-1500 и пневмостоле МОС-9Н. Экспериментальный комплекс, в котором реализована вышеизложенная технология, представлен на рисунках 2 и 3.

Рисунок 3 – Отделение сортирования с семяочистительной машиной МВУ-1500, пневмостолом МОС-9Н и перегрузчиком 2К (ориг.)

В 2011 г. на комплексе (по схеме: завальная яма – ОЗС-50 – БТЦ – контейнеры) было обработано 310 т вороха семян льна масличного (сорт ВНИИМК-620) со следующей характеристикой: его чистота составила 95,41 %, содержание сорной примеси – 4,49 %, в том числе семян сорных растений около 100 штук на 1 кг семян. В результате обработки было получено 173 т семенного материала, чистота которого составляла 99,7–99,8 %, содержание семян сорных растений не превысило 20 штук на 1 кг семян.

Результаты обработки семян сои (сорт Альба) на комплексе (по схеме: завальная яма – нория – ОЗС-50 – МВУ-1500 – контейнеры) представлены в таблицах 1 и 2.

Таблица 1

Рисунок 2 – Отделение первичной очистки с зерноочистительной машиной ОЗС-50 и триерным блоком БТЦ (ориг.)

Основные показатели качества работы зерноочистительной машины ОЗС-50 при очистке семян сои (сорт Альба)

|

Выход фракции, % |

Содержание, % |

Масса 1000 семян, г |

|||

|

семян основной культуры |

битых семян |

органических примесей |

|||

|

Исходный |

– |

91,70 |

6,84 |

1,46 |

157,6 |

|

1-я аспирация |

1,76 |

65,40 |

16,07 |

8,53 |

|

|

Подсев 1-го решета |

0,66 |

4,77 |

2,88 |

92,35 |

|

|

Подсев 2-го решета |

1,73 |

32,77 |

12,56 |

54,67 |

|

|

Крупные примеси |

1,34 |

98,25 |

1,10 |

0,65 |

|

|

2-я аспирация |

0,47 |

94,24 |

5,34 |

0,42 |

|

|

Основной выход |

94,13 |

95,99 |

3,66 |

0,35 |

162,9 |

Анализ представленных данных (табл. 1) показывает, что зерноочистительная машина ОЗС-50 обеспечивает выделение основной массы крупных и мелких, а также органических примесей. Содержание в очищенном материале битых семян уменьшилось до 3,66 % против 6,84 %, органических примесей до 0,35 % против 1,46 % в исходном материале. Чистота очищенного материала составила 95,99 %, производительность ОЗС-50 около 6 т/ч.

Таблица 2

Основные показатели качества работы семяочистительной машины МВУ-1500 при сортировании семян сои (сорт Альба)

|

Выход фракции, % |

Содержание, % |

Масса 1000 семян, г |

|||

|

семян осн. культуры |

битых семян |

органических примесей |

|||

|

Исходный |

95,99 |

3,66 |

0,35 |

162,9 |

|

|

1-й аспирац. канал |

0,86 |

4,57 |

85,15 |

10,28 |

- |

|

2-я аспирация |

1,58 |

97,20 |

2,67 |

0,13 |

- |

|

Подсев верхнего стана |

2,46 |

– |

98,14 |

1,86 |

- |

|

Подсев нижнего стана |

7,54 |

64,89 |

33,80 |

1,31 |

- |

|

Основной выход |

87,56 |

99,15 |

0,76 |

0,09 |

173,7 |

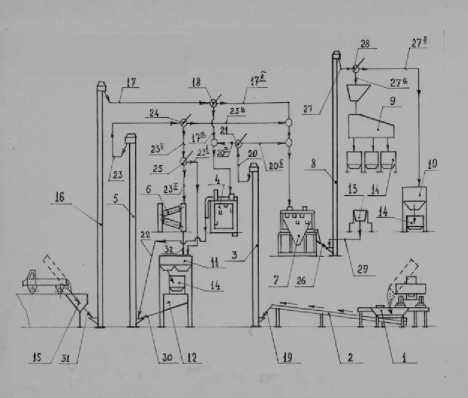

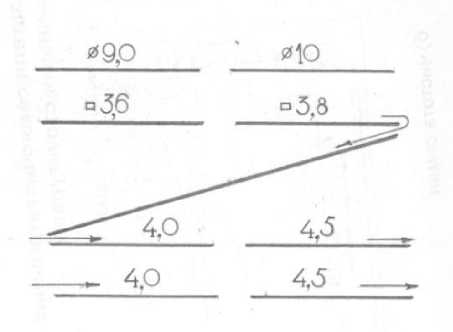

Схемы установки решет на машинах представлены на рисунках 4 и 5.

Рисунок 4 – Схема установки решет на зерноочистительной машине ОЗС-50 при обработке семян сои

Рисунок 5 – Схема установки решет на семяочистительной машине МВУ-1500

Анализ представленных в таблице 2 данных показывает, что семяочиститель-ная машина МВУ-1500 обеспечивает получение семян, соответствующих ГОСТу. Чистота полученных семян составляет 99,15 %, содержание битых семян – 0,76 %.

По результатам производственных испытаний установлено, что разработанная технологическая схема, реализованная в семяочистительном комплексе, обеспечивает получение семян, соответствующих ГОСТу.

Изменение технологии обработки семян в зависимости от характеристики вороха осуществляется оперативно за счет применения контейнеров. Очищенные семена также хранятся в контейнерах, что позволяет затаривать их в мешки только для конкретного покупателя. При необходимости их инкрустирования загрузка в установку для обработки семян также осуществляется непосредственно из контейнера, что улучшает условия труда работников, обслуживающих машину, а также повышает производительность труда.

Производительность комплекса при обработке семян сои составила около 6 т/ч исходного вороха.