Управление эффективностью технологического процесса изготовления клапана на базе оценки точности статистическими методами

Автор: Сырейщикова Нэлли Владимировна

Рубрика: Управление в социально-экономических системах

Статья в выпуске: 1 т.16, 2016 года.

Бесплатный доступ

Приведены результаты исследования и управления эффективностью процесса производства технологически сложных, высокоточных клапанов, к которым предъявляются жесткие требования, как к изделиям, применяемым в нефтегазодобывающих комплексах, ремонтно-сварочных агрегатах, в исследованиях скважин и агрегатов на базе полноприводных колесных и гусеничных шасси. Приведены результаты выявления критических технологических операций изготовления клапанов. Отражены результаты оценки технологической точности процессов статистическими методами: контрольные листки, гистограммы, диаграммы Исикавы, диаграммы Парето, АВС-анализ. Анализ точности операций методом точечных диаграмм, расчет статистических параметров: индекса воспроизводимости, показателя работоспособности, показателя центрированности, уровня дефектности позволили снизить уровень дефектности, повысить точность изготовления, снизить шероховатость обработанной поверхности, уменьшить эксплуатационные затраты при финишном шлифовании. Разработан (описан, визуализирован и оценен) процесс «Периодическая оценка точности технологических операций», создан и внедрен стандарт организации на данный процесс. Результаты выполненного исследовательского проекта позволяют постоянно поддерживать требования технологического процесса изготовления клапанов в состоянии, гарантирующем выпуск продукции установленного уровня качества.

Клапаны, дефекты, статистические методы, точность, технологический процесс, управление, внедрение

Короткий адрес: https://sciup.org/147155086

IDR: 147155086 | УДК: 658.512-52 | DOI: 10.14529/ctcr160110

Текст научной статьи Управление эффективностью технологического процесса изготовления клапана на базе оценки точности статистическими методами

В настоящее время для развития экономики страны необходимо насыщение внутреннего рынка отечественной продукцией и обеспечение ее конкурентоспособности на мировом рынке, для этого необходимо гарантировать высокий уровень качества. Особенно это характерно для продукции, производимой при применении сложных технологий производства. Эффективная отработка изделия на технологичность становится ключом для достижения и поддержания конкурентных преимуществ предприятия за счет повышения качества и экономичности продукции [1].

Клапанная продукция ОАО «ЧАМЗ» – технологически сложные, высокоточные изделия для нефтегазодобывающего комплекса, для ремонтно-сварочных агрегатов, для исследования скважин и других агрегатов на базе полно-приводных колесных и гусеничных шасси. К клапанам предъявляются жесткие требования в связи с постоянно возрастающими требованиями к современным двигателям: энергетическими, экономическими, экологическими и т. д., обеспечить которые у предприятия без применения современных статистических методов менеджмента качества не получается [2].

Несмотря на многолетний опыт производства клапанов и отлаженную автоматизированную систему производства предприятие несет немалые потери от внешних отказов и возвратов. Так, среднее значение брака к общему выпуску клапанов за один месяц 2014 года на ОАО «ЧАМЗ» составило более 6 %.

Статистические методы менеджмента качества на ОАО «ЧАМЗ» не применяются по целому ряду причин. Во-первых, у высшего руководящего звена и специалистов предприятия отсутствует адекватное понимание сути и значения статистических методов, их возможностей для решения стоящих перед заводом проблем, а также непонимание важности преобразования, осмысления и использования информации для принятия обоснованных и своевременных решений. Во-вторых, на предприятии отсутствуют необходимая документация и руководящие документы. В-третьих, большинство инженерно-технических работников, не говоря об операторах, контролерах или рабочих, имеют весьма смутное представление о современных статметодах менеджмента качества и не способно применять их на практике. В-четвертых, многие статметоды объективно сложны, и для их внедрения требуются специалисты, владеющие методами прикладной статистики. В-пятых, литература по статметодам зачастую перегружена сложными математическими выкладками и обоснованиями, что делает её трудно воспринимаемой для практиков. Стандарты на статметоды громоздки, содержат многочисленные таблицы и графики, грешат неоднозначной терминологией, что затрудняет их использование производственным персоналом. В-шестых, на заводе не отработан процесс сбора, предоставления и анализа данных о качестве.

Выявленные проблемы предприятия крайне актуальны. Для их решения целесообразна разработка руководящих документов, обучение персонала и т. д. по использованию на всех этапах жизненного цикла продукции статметодов менеджмента качества, обеспечивающих оценку и учет степени неоднородности продукции или вариабельности характеристик относительно требуемых значений, а также учета настроенности и изменчивости процессов её создания.

Кафедрой технологии машиностроения ЮУрГУ для условий ОАО «ЧАМЗ» выполнен проект с целью внедрения статистических методов, позволяющих с заданной степенью точности и достоверности судить о состоянии изделий производства, прогнозировать и регулировать возникновение проблем и вырабатывать оптимальные управленческие решения на основе фактических данных, тенденций и закономерностей [2].

Анализ технологического процесса производства изделия

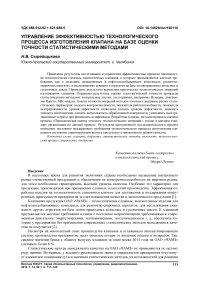

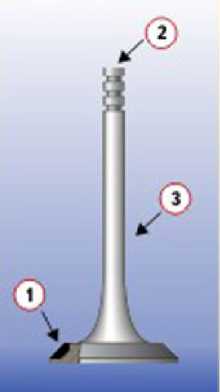

Решение выявленных проблем и достижение цели проекта осуществлялось на примере конкретной детали – клапана (рис. 1) механизма распределения (рис. 2).

Рис. 1. Клапан выпускной: 1 – рабочий конус со спец-слоем, 2 – хвостовик из износостойкого сплава, 3 – стержень клапана со слоем твердого хрома

Рис. 2. Механизм распределения: 1 – распределительный вал, 2 – толкатель, 3 – направляющая толкателей, 4 – штанга, 5 – регулировочный винт, 6 – коромысло, 7 – контргайка, 8 – втулка, 9 – тарелка, 10 – пружина внутренняя, 11 – пружина наружная, 12 – шайба, 13 – сухарь, 14 – впускной клапан, 15 – выпускной клапан, 16 – фланец, 17 – шестерня

Техпроцесс изготовления клапана включает 255 операций. Механическая обработка клапана ведется на трех видах станков: бесцентрово-шлифовальных, круглошлифовальных и токарных автоматах. С целью надежного обеспечения технических требований чертежа к наиболее ответ- ственным рабочим поверхностям клапана (диаметр и форма стержня, размеры и расположение конуса тарелки) в техпроцессе на операционных эскизах эти требования значительно ужесточены. Для обеспечения более жестких требований введены дополнительно несколько операций. Такой способ обеспечения качества связан со значительными материальными затратами.

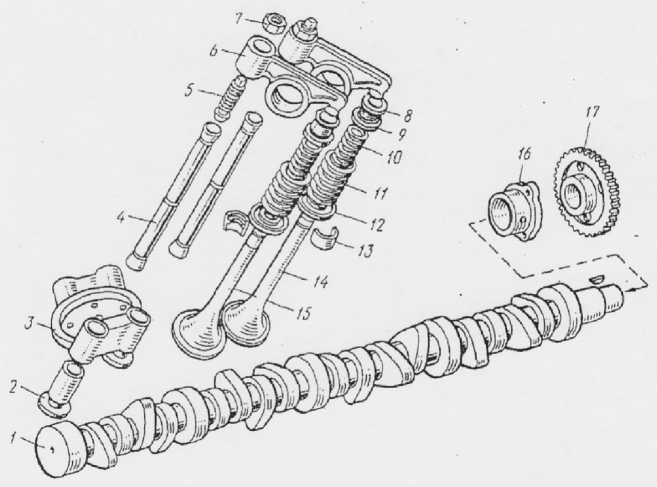

Были проведены анализ технологического процесса изготовления клапана и анализ по видам брака с составлением диаграмм Парето с последующим АВС-анализом (рис. 3). Установлены более десяти видов брака: повышенная шероховатость стержня; неустойчивый диаметр стержня; неустойчивый диаметр тарелки; неустойчивый диаметр канавки; неустойчивая длина клапана; неустойчивая толщина тарелки; шлифовальные зарезы; токарные зарезы; бой конца. АВС-анализ показал (см. рис. 3), что из десяти видов дефектов при производстве клапана три являлись наиболее значительными.

Виды брака

Рис. 3. Диаграмма Парето по видам брака: А – повышенная шероховатость стержня; Б – неустойчивый диаметр стержня; В – неустойчивый диаметр тарелки; Г – неустойчивый диаметр канавки; Д – неустойчивая длина клапана;

Е – неустойчивая толщина тарелки; Ж – шлифовальные зарезы; З – токарные зарезы; И – бой конца

Для определения причин появления дефектов и выявления возможных основных и вспомогательных факторов, влияющие на появление брака использовался анализ К. Исикавы.

Исследование точности технологических операций

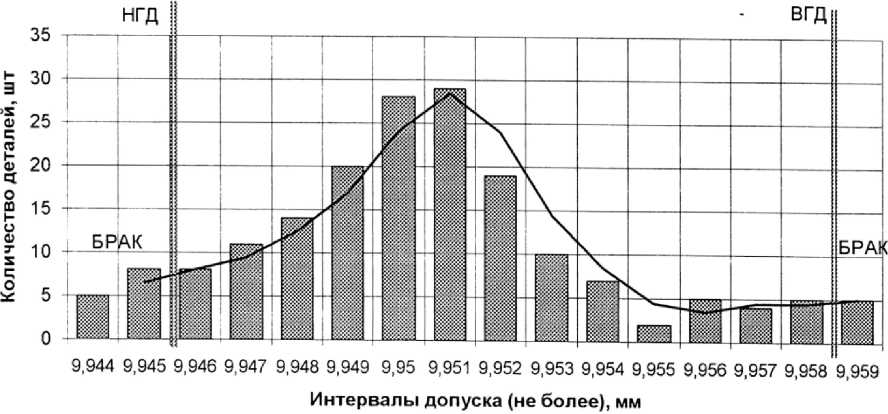

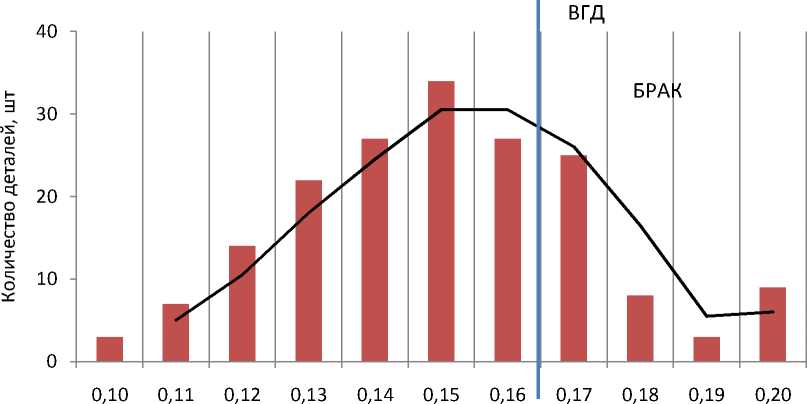

Выявлялись критические технологические операции, на которых чаще наблюдались выпады параметров детали за границы поля допуска. Были выявлены и определены как критические операции № 180, № 060 и № 075. Так, на операции № 180 наблюдались отклонения по параметру «диаметр стержня» и «шероховатость стержня». Для выявления фактических причин появления брака проводилась диагностика возможностей станка обеспечить заданную точность на данной операции. Использовались контрольные листки для фиксации результатов выборки по замерам стержня (постоянными параметрами оставались: щлифовщик, станок, оснастка, материал детали; замер каждой детали производился в одном месте и др.). Анализ полученных интервальных таблиц частот по диаметру стержня, по шероховатости стержня и графического представления полученных распределений (рис. 4 и 5) показал, что 40 % деталей не соответствуют требованиям по шероховатости и 9,8 % деталей не соответствуют требованиям по размеру диаметра стержня (7,1 % – исправимый брак; 2,7 % – неисправимый брак). Анализ гистограммы для диаметра стержня показал, что центрированность процесса смещена к нижней границе поля допуска, что связано с неправильной настройкой станка.

Рис. 4. Гистограмма распределения диаметра стержня

Шероховатость стержня (Ra), мкм

Рис. 5. Гистограмма распределения шероховатости стержня

При п ров е рк е точн ос ти т е хнологических операций по количественном у п ри зн а к у оп ре д е лял и с ь п ок а за т е ли : и н де кс в ос п рои зв од и мос ти ( Ср), индекс работоспособности (Срк), показатель центрированности проц есс а ( К) [3].

При за фи кс и ров а н н ом п о ле допуска эффективность действий по управ ле н и ю п роц ес с ом, н ап равл е н н ых н а с н иже н ие и зменчивости (уменьшения стандартного отклонен и я ( S), характеризуется ростом индекса Ср – п ок аз ате л я в озм ож ности п роц е сс а, оп ред е ляю щего точность процесса в соп ос та в ле н и и с гра н и цами д в у хс торон н е го д оп у с к а . Применялись следующие оценки процесса: Ср˂ 1,00 – н еудовл е тв ори те л ьн о, 1 , 00 ≤Ср ≤ 1,33 – удовлетворительно, Ср≥ 1,33 – хорошо [3]. Ср определялся [3]:

ВГД-НГД

6S где ВГД – верхняя граница допуска; НГД – нижняя граница допуска.

В ос п рои зв од и мос ть проце сса определялась как полный размах, присущ и й ста б и льн ому процес с у и оце н и вае м ый инт е рвало м стан да р тных о тклоне ни й (6S) [3]. Индекс работоспособности Срк, ха рак те ри зующий со стояние процесса с учетом его настроенности ( ц е н три ров а н н ос ти) и точности, определялся [3]:

Срк = min (ZB; ZH),

где ZB – верхний показатель работоспособности процесса, определяемый [3]:

ZB = ;

3S

ZH – нижний показатель работоспособности процесса, определяемый [3]:

ZH = ГД

3S

Показатель центрированности процесса К [3]:

К |ВГД - НГД - 2X|

= ВГД - НГД .

Для оценки вероятного появления брака вычислялись значения стандартизованной переменной по верхнему пределу U B по формуле (6) и значение стандартизованной переменной по нижнему пределу U H по формуле (7) [3]:

U B = 3 Z B ; (6)

U H = 3 Z H . (7)

В зависимости от U B И U H по таблицам нормального распределения определялась доля деталей со значениями, меньшими нижней границы поля допуска Q H и доля деталей со значениями, большими верхней границы поля допуска Q B .

Определялась доля деталей с параметрами, выходящими за границы поля допуска Q [3]:

Q = Q B + Q H . (8)

Расчет статистических показателей представлен в табл. 1.

Таблица 1

Расчет статистических показателей процесса

|

Показатели |

Выборки |

|||||

|

Д1 |

Д2 |

ДЗ |

Д4 |

Д5 |

Д6 |

|

|

Разброс размера, R |

0,015 |

0,014 |

0,012 |

0,015 |

0,012 |

0,014 |

|

Общий разброс размера, Ro |

0,015 |

|||||

|

Среднее выборочное значение, Хв |

9,950 |

9,950 |

9,951 |

9,950 |

9,951 |

9,951 |

|

Стандартное отклонение в выборке, S B |

0,005 |

0,003 |

0,003 |

0,003 |

0,003 |

0,003 |

|

Среднее значение процесса, Хер |

9,951 |

|||||

|

Стандартное отклонение, Sep |

0,00340 |

|||||

|

Показатели точности процесса |

||||||

|

Индекс воспроизводимости, Ср |

0,588 |

|||||

|

Верхний показатель работоспособности, Z B |

0,732 |

|||||

|

Нижний показатель работоспособности, Z H |

0,444 |

|||||

|

Показатель работоспособности, Срк |

0,444 |

|||||

|

Показатель центрированности, К |

–0,245 |

|||||

|

Доля деталей за границами поля допуска |

||||||

|

Стандартная переменная по ВГД, U B |

2,20 |

|||||

|

Стандартная переменная по НГД, U H |

1,33 |

|||||

|

Уровень дефектности по ВГД, Q B , % |

1,400 |

|||||

|

Уровень дефектности по НГД, Он, % |

9,17 |

|||||

|

Общий уровень дефектности, Q, % |

10,570 |

|||||

Анализ полученных данных позволил установить, что изменчивость процесса довольно велика по сравнению с границами допуска (Ср˂ 1). Индекс работоспособности процесса Срк является более жестким, чем Ср, так как учитывает не только разброс, но и центрированность процесса, но и Срк˂ 1. Коэффициент центрированности процесса показывает смещение процесса к нижней границе поля допуска. Вероятный уровень дефектности высок и равен 10,57 %.

По результатам анализа было принято решение о замене станка на другой с последующей настройкой по техническим требованиям техпроцесса и изготовлении опытной партии клапанов.

Аналогично были проведены замеры и расчеты точности операции на замененном станке в изменённых условиях. Проведенный анализ данных, полученных в изменённых условиях техпроцесса по интервальным таблицам, гистограммам и расчету статистических показателей позволил определить, что по размеру диаметра стержня все измеренные детали – в пределах поля допуска, и только по шероховатости часть деталей, хотя и меньшая (24 % вместо бывших 40 %) не соответствует требованиям. Причиной завышенной шероховатости были признаны характеристики СОЖ (эмульсон НГЛ-205 концентрации 3–5 %). В связи с полученными выводами были проведены испытания нового вида СОЖ (универсального водоразбавляемого смазочно-охлаждающего технологического средства – эмульсии на основе минерального масла Shell Аdrana D2215.04). В результате замены СОЖ была достигнута стабильность обеспечения шероховатости (всего 2,2 % всех деталей не отвечало требованиям шероховатости) [4].

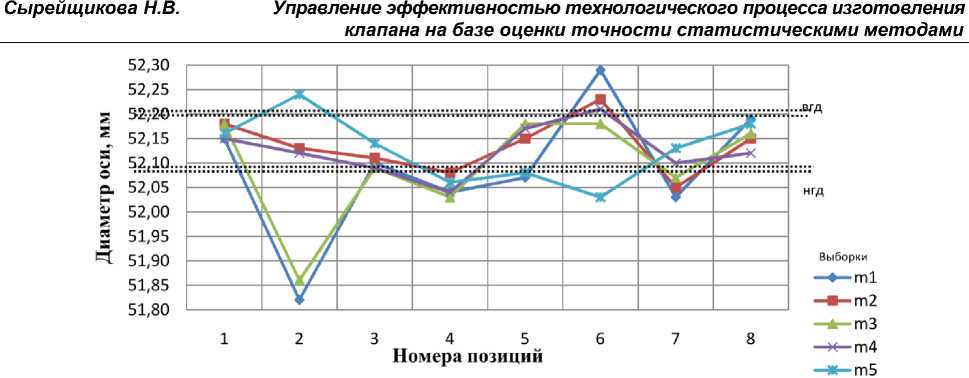

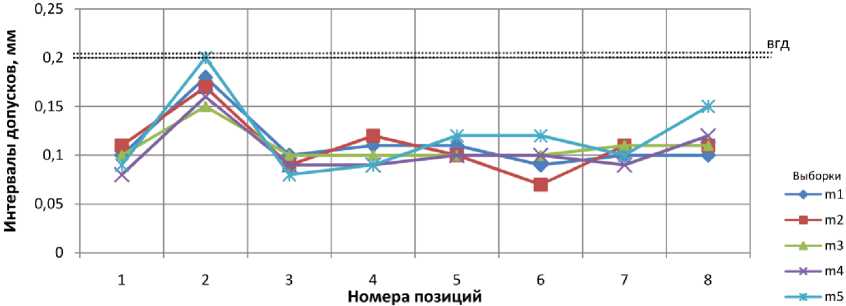

Для устранения брака по диаметру тарелки клапана на выявленных критических операциях № 060 и № 075 – автоматно-токарных, где чаще фиксировался брак, были проведены аналогичные испытания с анализом статистических показателей. Данные операции производились на роторном токарном восьмишпиндельном автомате. Для анализа точности операции по данным контрольного листка (табл. 2) использовался метод точечных диаграмм (рис. 6 и 7). Анализ диаграмм показал: на позиции № 2 наблюдались выпады диаметрального размера за границы поля допуска; биение диаметра тарелки превышало допустимый предел; на позиции № 6 – биение в пределах допуска; разброс диаметрального размера на позициях № 2 и № 6 превышал допуск на размер.

Для повышения эффективности процесса изготовления клапана были разработаны и осуществлены следующие корректирующие мероприятия.

-

1. Для снижения уровня дефектности по диаметру стержня клапана на операции № 180 произвели демонтаж и замену станка с бесцентрово-шлифовального ВШ-320М на бесцентровошлифовальный автомат ВШ-760.

-

2. На бесцентрово-шлифовальном автомате ВШ-760 проведены испытания нового вида СОЖ и достигнуто повышение точности, снижения шероховатости обрабатываемой поверхности и уменьшение эксплуатационных затрат при выполнении операции финишного шлифования.

-

3. На позиции № 2 операции № 075 провели обследование и замену цангового патрона восьмишпиндельного роторного токарного автомата 6С176.

-

4. Произведена замена режущего инструмента на позиции № 6 операции № 075.

Таблица 2 Контрольный листок для параметров впускного клапана

Дата: 05.03.2015г. Цех: ЦПК № 3

Изделие: Клапан впускной 7406.1007010

Наименование: Станок восьмишпиндельный роторный токарный автомат 6С176

Операция: 075 Автоматно-токарная

Измеряемый параметр: Диаметр тарелки ∅ 52,2 –0,2 ; Радиальное биение диаметра 0,15 мм

|

№ выборки |

Наименование параметра |

Номер позиции |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

||

|

m1 |

52,2 –0,2 Биение 0,15 мм |

52,15 0,1 |

51,82 0,18 |

52,09 0,1 |

52,04 0,11 |

52,07 0,11 |

52,29 0,09 |

52,03 0,1 |

52,19 0,1 |

|

m2 |

52,2 –0,2 Биение 0,15 мм |

52,18 0,11 |

51,13 0,17 |

52,11 0,09 |

52,08 0,12 |

52,15 0,1 |

52,23 0,07 |

52,05 0,11 |

52,15 0,11 |

|

m3 |

52,2 –0,2 Биение 0,15 мм |

52,18 0,1 |

51,86 0,15 |

52,10 0,1 |

52,03 0,1 |

52,18 0,1 |

52,18 0,1 |

52,07 0,1 |

52,16 0,11 |

|

m4 |

52,2 –0,2 Биение 0,15 мм |

52,14 0,08 |

51,12 0,16 |

52,09 0,09 |

52,04 0,09 |

52,17 0,1 |

52,21 0,1 |

52,10 0,09 |

52,12 0,12 |

|

m5 |

52,2 –0,2 Биение 0,15 мм |

52,16 0,09 |

52,24 0,2 |

52,14 0,08 |

52,06 0,09 |

52,08 0,12 |

52,03 0,12 |

52,13 0,1 |

52,18 0,15 |

|

Разброс диаметрального размера ( ∅ max – ∅ min) |

0,04 |

0,42 |

0,05 |

,05 |

0,11 |

0,26 |

0,10 |

0,07 |

|

|

Подпись Ф.И.О. |

|||||||||

Рис. 6. Точечная диаграмма биения диаметра тарелки

Рис. 7. Точечная диаграмма по диаметру тарелки

Разработка процесса периодической оценки точности технологических операций

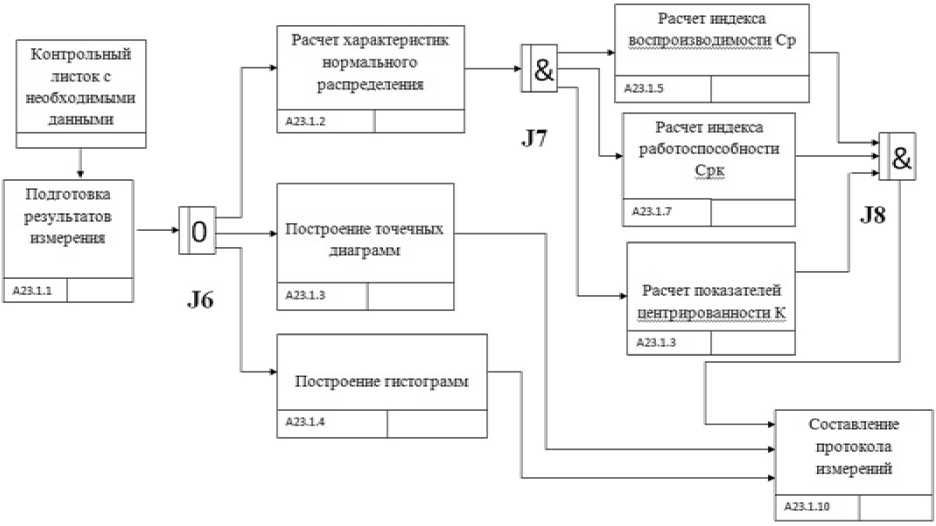

Выделен и разработан процесс «Периодическая оценка точности технологических операций». Процесс декомпозирован на три подпроцесса: «Управление периодической оценкой точности технологических операций»; «Проверка технологической операции»; «Принятие корректирующих мероприятий». Процесс и подпроцессы описаны с помощью паспортов, визуализированы диаграммами последовательности, IDEF0 и IDEF3-моделями (рис. 8 и 9).

Разработаны три вида оценочных показателей и их аналитические модели: показатели процесса, продукции, удовлетворенности потребителей. Показатель процесса «Периодическая оценка точности технологических операций» (V) иллюстрирует насколько планомерно и без срывов проходит процесс и в запланированном ли объеме:

V = Кф . 100%, (9)

Кз где Кф – фактическое количество проверенных технологических операций, шт.; Кз – запланированное количество операций, шт.

Показатель продукции «Точность и достоверность измерений и расчетов, проведенных в ходе проверки операции» (D):

D = Пл . 100%, (10)

По где Пл – количество проверок на технологическую точность, приведенных по выявлению ложных причин брака, шт.; По – общее количество проверок на технологическую точность, шт.

Показатель удовлетворенности потребителей «Результативность процесса» (Р), оценивает фактическое снижение потерь от брака в результате принятия корректирующих мероприятий по результатам проверки на технологическую точность:

Р = Бф . 100%, (11)

Бр где Бф – фактическое снижение потерь от брака, руб.; Бр – затраты на проведение оценки точности и выполнение корректирующих мероприятий по её результатам, руб.

Должностные инструкции

Стандарты

Справочная литература

Документация на I- сборудов ание

Точностны е характеристики используемых средств контроля

Технологические процессы

Политика и цели в области-качества

“|_ Приказы и распоряжения

Данные о нарушениях технологической дисциплины

Показатели процесса

Данные по браку на операциях

Периодическая оценка точности технологических операций

Акт по результатам проверки на технологическую точность

Характеристики технологического оборудования и оснастки

Заключение о пригодности

Ор

АО

Измененная технологическая документация

Параметры точности заготовки входящей на проверяемую операцию

Предельные значения параметров изготовления продукции

Персонал

среда

Инфраструктура, измерительное оборудование

Рис. 8. Контекстная А-0 IDEF0-модели процесса периодической оценки точности технологических операций

Рис. 9. IDEF3-модель процесса статистической обработки результатов измерений

Разработан и внедрен ста ндарт организации на процесс «Периодичес кая оценка точности технологических операций».

Заключение

Результаты выполненного проекта позволяют:

-

1) постоянно поддерживать требования техпроцесса в состоянии, гарантирующем выпуск продукции установленного уровня качества;

-

2) своевременно принимать решения о необходимости регулировки условий проведения технологических операций;

-

3) непрерывно улучшать качество продукции путем проведения мероприятий, обеспечивающих устойчивое состояние техпроцесса (уменьшение изменчивости параметров процесса);

-

4) обоснованно предпринимать корректирующие действия, связанные с пересмотром режимов обработки и с регулированием или переналадкой технологического оборудования, заменой оснастки, контролированием материалов и измерительных приборов, пересмотром документации.

Ожидаемый экономический эффект (Эф) от внедрения результатов проекта достигается за счет:

-

– снижения затрат на брак в соответствующем году по сравнению с годом внедрения на 30 %;

-

– снижения предупредительных затрат на 255 тыс. руб. после внедрения процесса.

Эф составит за шесть лет 1704,174 тыс. руб. со сроком окупаемости 9 месяцев.

Список литературы Управление эффективностью технологического процесса изготовления клапана на базе оценки точности статистическими методами

- Сырейщикова, Н.В. Статистические методы в управлении качеством: учеб. пособие/Н.В. Сырейщикова, А.Х. Нуркенов. -Челябинск: Издат. центр ЮУрГУ, 2015. -57 с.

- Сырейщикова, Н.В. Применение статистических методов на предприятии/Н.В. Сырейщикова, В.И. Винокурова//Прогрессивные технологии в машиностроении: темат. сб. науч. тр. -Челябинск: Издат. центр ЮУрГУ, 2015. -С. 91-96.

- РиВелл, Дж.Б. Главное о качестве. Справочник от А до Я/Дж.Б. РиВелл; пер. с англ. А.П. Раскина, под науч. ред. В.Л. Шпера. -М.: РИА «Стандарты и качество», 2006. -232 с. -(Деловое совершенство).

- Винокурова, В.И. Совершенствование процесса изготовления датчиков давления путем применения статистических методов/В.И. Винокурова, Н.В. Сырейщикова//Материалы VII Всерос. науч.-техн. конф. «Научное творчество молодежи -России». -Екатеринбург: УГЛУ, 2011. -С. 258-261.