Управление качеством обогащенных кисломолочных продуктов на основе принципов ХАССП

Автор: Крючкова Вера Васильевна, Яценко Наталья Николаевна, Контарева Валентина Юрьевна

Журнал: Вестник аграрной науки Дона @don-agrarian-science

Рубрика: Агроэкология

Статья в выпуске: 4 (20), 2012 года.

Бесплатный доступ

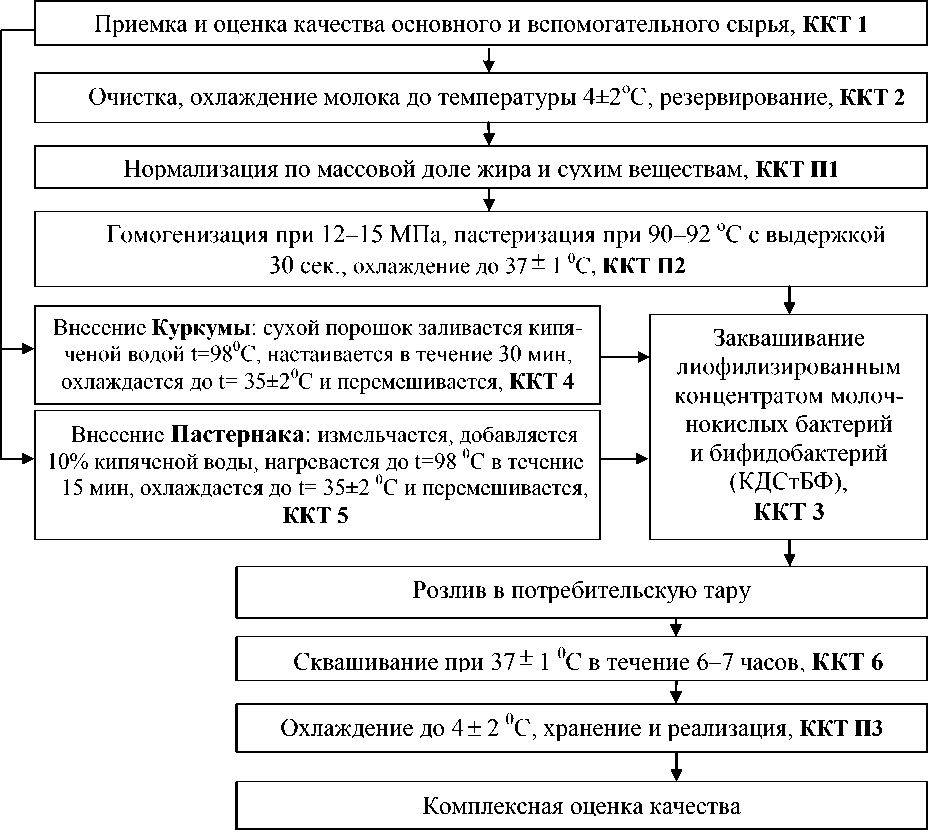

Приведены результаты исследований опасных факторов и критических контрольных точек при разработке технологии кисломолочных биопродуктов, обогащенных корнеплодами. Разработан план ХАССП и составлена блок-схема производства кисломолочных биопродуктов с элементами ХАССП, в которых выделены ККТ, позволяющие управлять качеством и безопасностью разработанного продукта на всех этапах его производства, а также предусмотрены меры предупреждения появления опасных факторов и проанализированы корректирующие действия.

Кисломолочные продукты, технология, биопродукты, качество, безопасность, опасные факторы

Короткий адрес: https://sciup.org/140204201

IDR: 140204201 | УДК: 637

Текст научной статьи Управление качеством обогащенных кисломолочных продуктов на основе принципов ХАССП

Недостаточное внимание к проблеме контроля качества и безопасности пищевых продуктов на продовольственном рынке может привести к непоправимым и катастрофическим последствиям. На каждом предприятии должна работать эффективная система управления качеством продукции, для создания которой необходимо наличие на предприятии методологии контроля качества продукции. Одной общепризнанной методологией обеспечения качества и безопасности пищи является система ХАССП, получившая широкое признание во всех развитых странах мира [1, 2].

Система ХАССП (Hazard analysis and critical control points – Анализ рисков и критические контрольные точки) – это концепция, предусматривающая систематическую идентификацию, оценку и управление опасными факторами, существенно влияющими на безопасность продукции.

Этот метод основан на управлении рисками на основе системы «Анализ опасных факторов и критические контрольные точки». Суть этого метода состоит в следующем: на всех стадиях производства, начиная от приёмки сырья и заканчивая реализацией продукции, на каждой технологической линии и на каждой операции необходимо выявить и управлять опасными факторами (микробиологическими, токсикологическими, химическими, физическими и др.), которые могут угрожать безопасности продукции. Конечная цель системы – минимизировать риски или вообще свести их к нулю.

Система ХАССП нацелена на предупреждение возникновения условий, способствующих возникновению потенциально опасных факторов при производстве, хранении и реализации пищевой продукции [3].

Целью работы авторов являются исследования по разработке технологии и управлению качеством кисломолочного биопродукта, обогащенного корнеплодами с использованием системы ХАССП.

План ХАССП относится к основополагающим документам менеджмента безопасности и является документом по реализации управляющих воздействий посредством применения значимых мероприятий по предупреждению и контролю опасных факторов в идентифицированных критических контрольных точках (ККТ). В плане ХАССП по каждой ККТ фиксируется следующая информация: описание опасных факторов, контролируемых в ККТ, мероприятия по управлению, включающие процедуры мониторинга, их периодичность, место контроля и регистрации данных и ответственных лиц, корректирующие действия в рамках процедур управ- ления с указанием ответственных лиц и форм регистрации данных.

На первом этапе научной работы был проведен системный анализ кисломолочных биопродуктов, проанализирован перечень используемого сырья, упаковочных средств и составлена блок-схема (диаграмма) процесса производства, т.к. эти данные являются исходными для составления плана ХАССП.

Перечень используемого сырья:

-

– молоко натуральное коровье – по ГОСТ Р 52054-2003;

-

– молоко обезжиренное кислотностью не более 20°Т, плотностью не менее 1,030 г/см3 по ГОСТ Р 52054-2003;

-

– сливки из коровьего молока с массовой долей жира не более 30% и кислотностью не более 16°Т по ГОСТ Р 520542003;

-

– лиофилизированный концентрат молочнокислых бактерий и бифидобактерий Барнаульской биофабрики (ТУ 9229003-43704355-03);

-

– корнеплоды пастернака ГОСТ Р 51074-2003 п.4.13.1; СанПиН 2.3.2.1078-01;

-

– порошок куркумы ТУ 9199-01451217184; СанПиН 2.3.2.1078-01.

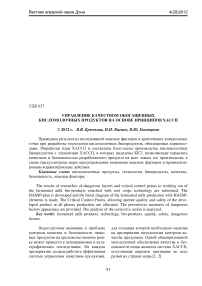

На втором этапе исследований осуществляли оценку вероятности реализации каждого опасного фактора по алгоритму (рис. 1) [4].

В соответствии с данным алгоритмом возможно в полной мере оценить вероятность реализации каждого выявленного потенциально опасного фактора с последующим анализом рисков по опасному фактору [5].

Анализ рисков осуществлялся по каждому потенциально опасному фактору с учетом вероятности реализации фактора и тяжести его последствий по диаграмме анализа рисков [6].

Опасные факторы, установленные в ФЗ № 163 «Технический регламент на молоко и молочную продукцию» и СанПиН 2.3.2.1078, относили к учитываемым независимо от результатов оценки. В связи с тем, что на молочном предприятии существует комплексная автоматизация всех участков и отделений, обеспечивающая «прозрачность», управляемость технологических процессов производства и минимизацию возможности влияния человеческого фактора на них, физические опасности на основании их анализа не были включены в круг рассматриваемых опасных факторов и рисков.

Рис. 1. Алгоритм вероятности возникновения опасного фактора

Таким образом, в результате анализа опасных факторов и рисков по каждому потенциально опасному фактору был составлен перечень учитываемых потенциальных опасностей при производстве кисломолочного биопродукта. Выделенные опасные факторы позволят минимизировать или полностью сократить возникновение производственных рисков, что повлияет на безопасность объекта исследования.

Использование диаграммы анализа рисков при управлении качеством кисломолочного биопродукта позволяет выявить потенциально опасные факторы его производства, которые необходимо учитывать в дальнейшем при определении ККТ на каждой технологической операции.

На третьем этапе научных исследований были определены критические контрольные точки на всех этапах технологического процесса производства обогащенного кисломолочного биопродукта.

Под критическими контрольными точками понимают место проведения контроля для идентификации опасного фактора и (или) управления риском. Точкой может быть любой этап технологического процесса производства биопродукта, на котором появление опасности может быть либо предотвращено, уничтожено, либо уменьшено до приемлемого уровня.

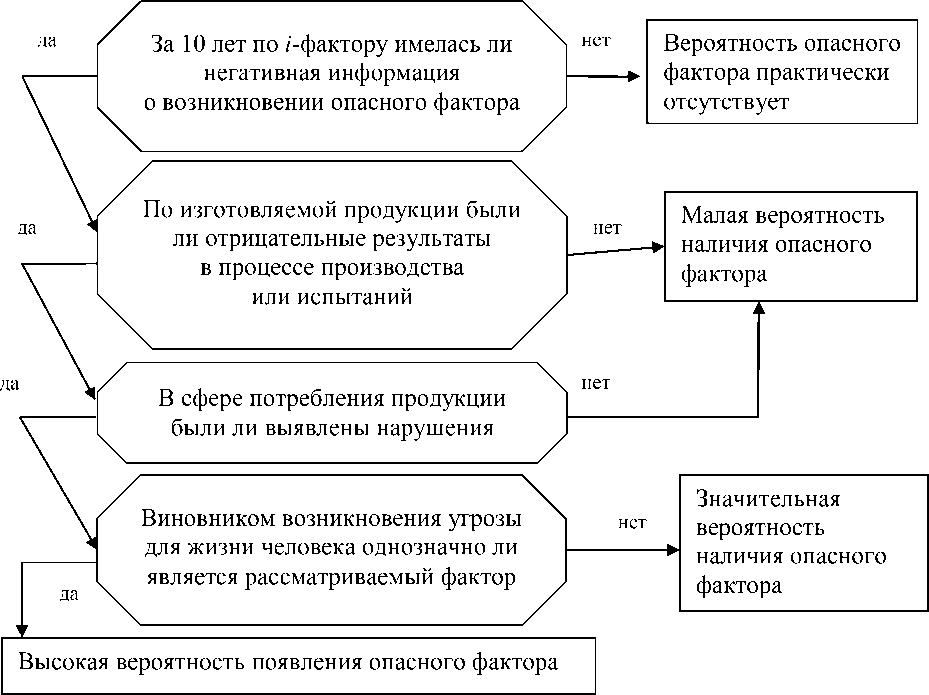

Алгоритм выбора ККТ по каждому виду используемого сырья представлен на рисунке 2.

Использование данного алгоритма позволяет эффективно управлять опасными факторами и осуществлять выбор ККТ в используемом сырье в технологии производства кисломолочного биопродукта.

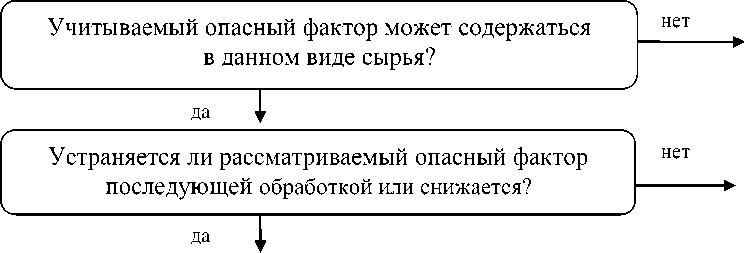

Кроме того, при определении ККТ непосредственно при производстве кисломолочного биопродукта руководствовались методом «Дерева принятия решений» (рис. 3).

ККТ отсутствуют

ККТ для этого фактора по данному сырью

ККТ отсутствуют

Рис. 2. Алгоритм выбора ККТ по видам сырья

Нет

*( Д=

Нет

Нет

Вопрос 3 : могут ли загрязнения и идентифицированные угрозы на данном этапе превысить допустимые уровни или даже возрасти до недопустимого уровня?

Стоп

Не является ККТ

Критическая контрольная точка (ККТ)

Вопрос 4 : устранит ли последующий этап идентифицированную угрозу или снизит ее вероятность до допустимых уровней?

Вопрос 2 : предназначен ли данный этап специально для устранения угрозы или снижения возможности ее возникновения до допустимого уровня9

Вопрос 1: существует ли на данном этапе профилактические меры контроля (измерения/

Нет

Необходим ли контроль на данном этапе для безопасности?

Изменить этапы в процессе или продукт

Не является ККТ

Не является

Стоп

Стоп

Рис. 3. Определение ККТ по «Дереву принятия решений»

Таким образом, определены факторы, которые настолько важны, что при неэффективном контроле за ними могут с большой вероятностью нанести неблагоприятное воздействие на организм человека: недостаточная термическая обработка основного и вспомогательного сырья; несоблюдение санитарных норм и правил;

несоблюдение сроков и режимов хранения готовой продукции.

В результате анализа исходной информации для предотвращения производства некачественной продукции, контроля качества и безопасности разработана технологическая блок-схема производства обогащенного кисломолочного биопродукта (рис. 4).

Рис. 4. Технологическая блок-схема производственного процесса обогащенного кисломолочного биопродукта, где ККТ П-ККТ потенциальная

Из рисунка видно, что критическими являются точки, или этапы, предназначенные для снижения или устранения потенциально опасного фактора, а также этапы, на которых выявленная угроза может превысить допустимые уровни, и при этом последующие этапы не устраняют или не снижают до приемлемого уровня этот опасный фактор. Определение критичности точки, или этапа процесса, должно проводиться для каждого потенциально опасного фактора, выявленного при проведении анализа.

Результаты определения ККТ при производстве обогащенного кисломолочного биопродукта представлены в таблице.

ККТ при производстве кисломолочного биопродукта

|

Этап технологического процесса |

Учитываемые факторы |

Корректирующие действия или меры предупреждения |

|

|

1 |

2 |

3 |

4 |

|

Б |

Приемка и оценка качества основного сырья – молока |

Микробиологические: БГКП, КМАФАнМ, стафилококки, S.aureus, патогенные м.о. (в т.ч. сальмонеллы). Показатели безопасности: токсичные элементы, микотоксины, антибиотики, пестициды, радионуклиды и т.д. Физико-химические показатели: титруемая кислотность, плотность, температура, массовые доли жира, белка. Органолептические показатели: внешний вид и консистенция, вкус и запах, цвет |

Контроль сопроводительной документации, контроль молока на приемке, программа предварительных мероприятий (ППМ) в отношении выбора поставщика. Возврат поставщику в случае несоответствия сырья нормативной документации |

|

Приемка вспомогательного сырья – корнеплодов |

Микробиологические, физико-химические, органолептические и показатели безопасности |

Контроль сопроводительной документации, контроль корнеплодов на приемке, ППМ в отношении выбора поставщика. Возврат поставщику в случае несоответствия сырья нормативной документации |

|

|

Приемка упаковочных средств |

Высокотоксичные вещества, обладающие кумулятивными свойствами и специфическим действием на организм (канцерогенность, мутагенность, аллергенность и др.). |

Контроль сопроводительной документации, в том числе гигиенического сертификата, ППМ в отношении выбора поставщика. Возврат поставщику в случае несоответствия сырья нормативной документации |

|

|

ri |

Очистка и охлаждение молока |

Физико-химические |

ККТ – потенциальная, управляемая в рамках ППМ в отношении оборудования |

|

Б |

Нормализация |

Физико-химические |

ККТ – потенциальная, управляемая в рамках ППМ |

Окончание табл.

-

2. Управление качеством на предприятиях пищевой и перерабатывающей промышленности / А.Н. Австриевских, В.М. Кантере, И.В. Сурков, Е.О. Ермолаева // Новосибирск: Сиб. унив. изд-во, 2007. – 268 с.

-

3. Бурыкина, И.М. Система HACCP: анализ потенциальной опасности / И.М. Бурыкина, Н.Д. Гомзикова, С.Ф. Бондаренко // Молочная промышленность. – 2003. – № 9. – С. 13.

-

4. Смирнова, Н.А. Применение принципов ХАССП при разработке технологии

-

5. Дунченко, Н.И. Управление качеством в отраслях пищевой промышленности / Н.И. Дунченко, М.Д. Магомедов, А.В. Рыбин. – Москва: ИТК «Дашков и Ко», 2008. – 212 с.

-

6. ГОСТ Р 51705.1-2001. Системы качества. Управление качеством пищевых продуктов на основе принципов ХАССП. Общие требования. – Москва: Стандар-тинформ, 2009. – 12 с.

ферментированного сливочного биокорректора / Н.А. Смирнова, О.В. Пасько // Техника и технология пищевых производств. – 2012. – № 1. – С. 132–136.

Список литературы Управление качеством обогащенных кисломолочных продуктов на основе принципов ХАССП

- Лавриков В.В. Система менеджмента качества на оптовых продовольственных рынках в соответствии с международными стандартами ХАССП/В.В. Лавриков, Ю.В. Лавриков//Экономика сельскохозяйственных и перерабатывающих предприятий. -2010. -№ 4. -С. 5861.

- Управление качеством на предприятиях пищевой и перерабатывающей промышленности/А.Н. Австриевских, В.М. Кантере, И.В. Сурков, Е.О. Ермолаева//Новосибирск: Сиб. унив. изд-во, 2007. -268 с.

- Бурыкина И.М. Система HACCP: анализ потенциальной опасности/И.М. Бурыкина, Н.Д. Гомзикова, С.Ф. Бондаренко//Молочная промышленность. -2003. -№ 9. -С. 13.

- Смирнова Н.А. Применение принципов ХАССП при разработке технологии ферментированного сливочного биокорректора/Н.А. Смирнова, О.В. Пасько//Техника и технология пищевых производств. -2012. -№ 1. -С. 132-136.

- Дунченко Н.И. Управление качеством в отраслях пищевой промышленности/Н.И. Дунченко, М.Д. Магомедов, А.В. Рыбин. -Москва: ИТК «Дашков и Ко», 2008. -212 с.

- ГОСТ Р 51705.1-2001. Системы качества. Управление качеством пищевых продуктов на основе принципов ХАССП. Общие требования. -Москва: Стандартинформ, 2009. -12 с.