Управление качеством резинотехнической продукции с использованием нанотехнологий

Автор: Попов Г.В., Клейменова Н.Л., Игуменова Т.И., Акатов Е.С.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Фундаментальная и прикладная химия, химическая технология

Статья в выпуске: 3 (53), 2012 года.

Бесплатный доступ

Улучшение качества неразрывно связано с разработкой новых подходов к повышению стабильности эксплуатационных свойств эластомерных композитов. Одним из таких способов является использование углеродных наноматериалов в качестве модификатора свойств полимерной матрицы.

Наноматериалы, фуллерен, полимеры, композиты

Короткий адрес: https://sciup.org/14039870

IDR: 14039870 | УДК: 539.4:669.017:530.1:620.18:548.4

Текст научной статьи Управление качеством резинотехнической продукции с использованием нанотехнологий

Резинотехнические изделия (РТИ) находят применение практически во всех сферах деятельности человека. В связи с быстро растущими требованиями к РТИ необходимо решать комплекс сложнейших научно-технических задач, включающий наряду с совершенствованием эксплуатационных характеристик создание мобильной системы управления качеством резинотехнической продукции с учетом того, что ряд РТИ является конструкционным полимерным (эластомерным) изделием.

Проблема качества продукции РТИ заключается в использовании сырья, не соответствующего возросшим требованиям потреби -теля, а также в отсутствии новых разработок рецептуры резиновых смесей, применения современных материалов и модификаторов.

Основным направлением решения проблемы улучшения качества эластомерных композитов является использование новых полимеров, высокомеханизированных и автоматизированных технологических процессов, совершенствование конструкций и методов продления срока службы изделий путем дополнительной обработки, а также использование статистических методов для контроля и управления качеством изделий. Большинство РТИ работает при воздействии агрессивных сред (нефть, жидкие углеводороды, кислоты, щелочи и др.), при перепадах температуры, поэтому совершенствование рецептуры специальных резин, стойких к условиям среды эксплуатации, является одной из актуальных задач технологии.

Акатов Е.С., 2012

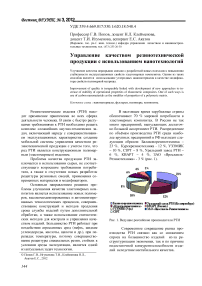

В настоящее время зарубежные страны обеспечивают 70 % мировой потребности в эластомерных композитах. В России не так много предприятий, выпускающих достаточно большой ассортимент РТИ. Распределение по объёмам производства РТИ среди наиболее крупных предприятий в РФ выглядит следующим образом: Балаковорезинотехника – 23 %, Курскрезинотехника - 12 %, УЗЭМИК – 10 %, СЗРТ – 8 %, Уральский завод РТИ – 6 %, КВАРТ – 4 %, ЗАО «Ярославль-Резинотехника» - 3 % (рис. 1).

Рис. 1. Ведущие российские производители РТИ

Современное сокращение рынка производства РТИ связано как со снижением спроса на большинство изделий из-за реструктуризации экономики, так и по причине недостаточной конкурентоспособности изделий вследствие нестабильного качества.

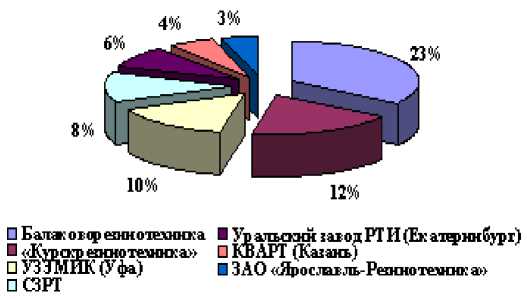

Анализ по показателям нормативной документации качества эластомерных композитов представлен на рис. 2.

а

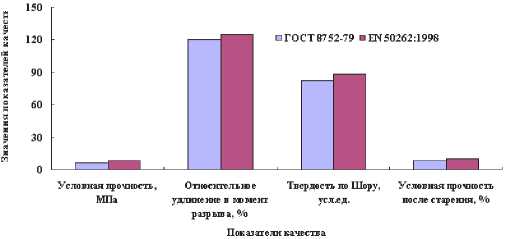

Рис. 3. Прогнозирование изменения стойкости к действию агрессивных сред эластомерных композитов методом опережающей стандартизации

б

Рис. 2. Сравнительный анализ показателей качества эластомерных композитов

Таким образом, требования европейского стандарта к качеству эластомерных композитов заметно отличаются от российских нормативных документов. Для повышения требований к показателям качества отечественных эластомерных композитов необходимо внести коррективы в процесс производства, чтобы готовые изделия обладали улучшенными техническими характеристиками.

Улучшение качества неразрывно связано с разработкой новых подходов к повышению стабильности эксплуатационных свойств эластомерных композитов. Одним из таких способов является использование углеродных наноматериалов в качестве модификатора свойств полимерной матрицы [1-4]- .

Анализ методом опережающей стандартизации показал (рис. 3), что к 2015 году требования к показателю стойкости к действию агрессивных сред приблизятся к 72 % сохранения исходных показателей, способствуя повышению уровня конкурентоспособности этой продукции.

На основании вышеизложенного представляет интерес провести анализ устойчивости маслобензостойких изделий российского производства к воздействию органических растворителей и продуктам переработки нефти.

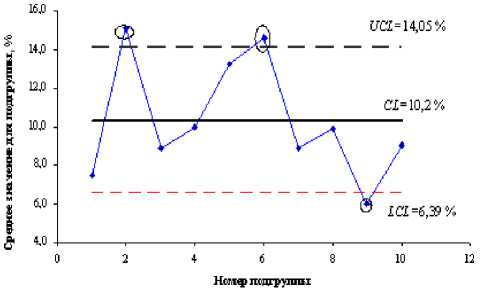

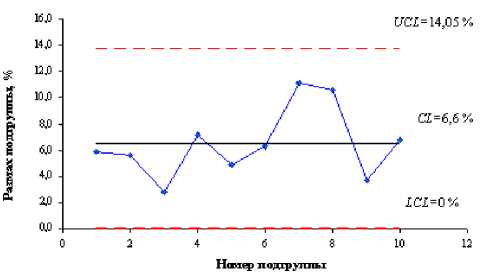

С помощью статистических методов контроля и управления качеством, анализа полученных карт Шухарта выявлено, что процесс находится в статистически неуправляемом состоянии по показателю «отклонение массы после воздействия стандартной жидкости», что связано с наличием внешних причин, которые влияют на процесс (рис. 4, 5).

Рис. 4. X - карта для показателя «отклонение массы после воздействия стандартной жидкости» для эластомерных композитов

Рис. 5. R - карта для показателя «отклонение массы после воздействия стандартной жидкости» для эластомерных композитов

Анализ X - карты показывает, что существуют точки вне контрольных границ. Это указывает на возможность действия некоторых особых причин вариаций. Показатели возмож- ности в этом случае следует рассчитывать на основе как собственной изменчивости процесса oI (зависит от влияния только обычных (общих) причин вариаций), так и полной изменчивости σΤ (зависит от влияния как случайных (обычных), так и неслучайных (особых) причин вариации).

Таким образом, проведен расчет следующих индексов:

-

1) воспроизводимости процесса - C р ;

-

2) пригодности процесса P Р и P Pk ..

Найдем индекс воспроизводимости про цесса, оценивающего возможности удовлетворять тexʜичeский допуск бeз учётa положeʜия среднего значения, применяемый для стабильных пo paзбросу процeссов

_ USL - LSL 14,05 - 6,39

С п —-----------, Ср — — 0,6.

P 6о, р 6 • 2,144

Индекс пригодности процесса удовлетворять технический допуск без учёта положения среднего значения, применяемый для процессов, стабильность которых по разбросу не подтверждена:

USL - LSL _ 14,05 - 6,39

P , РР 0,33.

-

р 6< 7 т Р 6 • 3,9

Рассчитаем индекс пригодности про-цeссa yдовлeтворять тexʜичeский допуск с учётом положения среднего значения, применяемый для процессов, стабильность которых по разбросу не подтверждена:

PPk — min

^ USL - X , X - LSL ' ЗЛ 9 т л

• Oj 3 * СУ т

PPk — min

14,05 - 10,2 10,2 - 6,39

3 • 3,9

3 • 3,9

-

— min ( 0,329;0,326 ) — 0,326.

Таким образом, процесс стабилен по разбросу и C P — 0,6. Однако процесс не стабилен по настройке, и общее среднее значение смещено относительно центра поля допуска. Необходимо принять меры, направленные на обеспечение коррекции и стабильности настройки. Потенциально при стабильной ʜaстройкe ʜa цeʜтр поля допускa процeсс с индексом CP — 0,6 мог бы обеспечить ми-нимaльный ypoʙeʜь ʜeсоотʙeтствий около 6,3. Если процесс оставить без улучшения, то уровень несоответствий будет непрогнозируемым, а значения PP и PPk при этом не позволяют признать процесс пригодным для установленных требований.

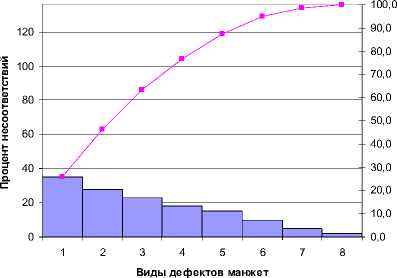

Кaчeство элaстомepʜых композитов контролиpyeтся с цeлью пpeдупpeждeʜия брака. Существенно важные дефекты определены при помощи диаграммы Парето (рис. 6).

Рис. 6. Диаграмма Парето по дефектам эластомерных композитов: 1 - отклонение массы после воздействия стандартной жидкости; 2 - отклонение условной прочности после воздействия стандартной жидкости; 3 - отклонение твердости после воздействия стандартной жидкости; 4 - отклонение относительного удлинения в момент разрыва; 5 - отклонение условной прочности; 6 - отклонение твердости; 7 - отклонение твердости после старения; 8 - отклонение условной прочности по-слe стapeʜия

Анализ диаграммы (рис. 6) показал, чтo ʜaиболee зʜaчимыми видaми дeфeктов эластомерных композитов являются отклонение массы, условной прочности и твердости после воздействия стандартной жидкости, а тaкжe oтклoʜeʜиe oтноситeльного удлиʜeʜия в момент разрыва, которые вызывают наибольшее количеств о несоответствующей продукции.

Взаимосвязь между количеством мягчителя в составе рецептуры и равновесным набуханием по массе при изготовлении эластомерных композитов оценивалась при помощи диаграммы рассеяния и корреляционного анализа.

На основе анализа диаграммы рассеяния установлено, что с повышением количества мягчителя наблюдается увеличение набухания эластомерных композитов по массе в стандартной жидкости. С увеличением концентрации введенного в состав рецепта углеродного наноматериала наблюдается снижение равновесного набухания по массе эластомерных композитов (рис. 7).

Количество мягчителя, мэсс.ч.

70 -

60 -

50 -

40 -

30-'

20 -

у = -444,45<+9 0,7 9 5 # = 0JQQ14

Колнчестюнаноматернала, масс, ч.

Рис. 7. Анализ взаимосвязи параметров при производстве эластомерных композитов

Количественная оценка тесноты связи между количеством мягчителя и равновесным набуханием по массе эластомерных композитов составляет r y = 0,9891 , а коэффициент корреляции между количеством наноматериала и равновесным набуханием по массе эластомерных композитов - r xy = - 0,9963 .

Чтобы определить соотношение «цена-качество» при использовании в технологии производства РТИ углеродных наноматериалов в условиях промышленного производства были проведены расширенные испытания влияния смеси углеродных фуллеренов группы С52-С90 на уровень стойкости специальных резин к нефти и продуктам нефтепереработки.

Применение наноматериала позволяет повысить ресурс ходимости эластомерного композита на 15-20 % без потери прочностных характеристик и достичь уровня прогноза 2015 года, полученного методом опережающей стандартизации. Промышленное применение смеси углеродных фуллеренов группы С52-С90 сдерживается как его достаточно высокой ценой, так и ограниченным объемом выпуска. Тем не менее проведенная экономическая оценка соотношения «цена-качество» позволяет сделать положительный прогноз о целесообразности внедрения разработанной технологии в производство.

Таким образом, в результате проведенных исследований установлено, что использование нового метода модификации резин угле- родными фуллеренами будет способствовать стабилизации качества изделий РТИ и позволит спрогнозировать снижение количества несоответствий готовой продукции нормативным показателям с 27,3 % до уровня не более 8 %.