Управление качеством сгорания газообразных продуктов в газоперекачивающем агрегате с применением системы каталитического восстановления

Автор: А.Б. Петроченков, Н.А. Черепанов

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 3 т.27, 2025 года.

Бесплатный доступ

В статье приводятся результаты внедрения системы селективного каталитического восстановления в транспорте газа при эксплуатации газоперекачивающих агрегатов с газотурбинным приводом. Определены расчетные значения мощности выброса оксидов азота, расхода и температура продуктов сгорания от загрузки газотурбинной установки и температуры атмосферного воздуха. По результатам испытаний установлено, что 100 % эффективность очистки отходящих газов от оксидов азота с использованием системы селективного каталитического восстановления наблюдается на режиме работы 0,5 от номинального режима работы при всех расходах реагента и на режиме 0,75 от номинального режима работы при малых расходах реагента (0,32-0,36 л/мин). На режиме испытаний 0,75 от номинала достигнут требуемый уровень концентрации после системы СКВ в 50 мг/м3 (т.е. достигнута концентрация в 43-48 мг/м3 при расходе реагента 0,47-0,48 л/мин).

Газоперекачивающий агрегат, система селективного каталитического восстановления, управление качеством сгорания газообразных продуктов, реагент

Короткий адрес: https://sciup.org/148331113

IDR: 148331113 | УДК: 658.562.012.7 | DOI: 10.37313/1990-5378-2025-27-3-5-15

Текст научной статьи Управление качеством сгорания газообразных продуктов в газоперекачивающем агрегате с применением системы каталитического восстановления

Важнейшей современной научно-практической задачей управления качеством в транспорте газа при эксплуатации газоперекачивающих агрегатов с газотурбинным приводом является снижение выбросов загрязняющих веществ в окружающую среду при сгорании органических топлив. Приблизительный объем выбросов эксплуатируемых газоперекачивающих агрегатов в России ежегодно составляет не менее 140 тыс. тонн оксидов азота и 270 тыс. тонн оксида углерода. При этом характеристики газоперекачивающего оборудования российского производства уступают по энергетической эффективности аналогам зарубежных производителей, имея при этом повышенный индекс по выбросам загрязняющих веществ.

На сегодняшний день ни один газоперекачивающий агрегат отечественного производства не может обеспечить соблюдение данных норм. Применение перспективных газотурбинных двигателей, работающих с малоэмиссионной камерой сгорания в качестве привода газоперекачивающих агрегатов (ГПА), позволит добиться соблюдения норм для вновь разрабатываемых агрегатов, однако это не решает проблемы превышения эмиссии оксидов азота NOx в продуктах сгорания колоссального количества газоперекачивающих агрегатов, находящихся в эксплуатации, парк которых в России составляет более 4000 шт.

В связи с вышеуказанными причинами возникла необходимость поиска универсального способа снижения концентрации NOx в продуктах сгорания газотурбинных приводов как на вновь разрабатываемых, так и на находящихся в эксплуатации газоперекачивающих агрегатах [1-4]. Одним из таких способов может служить применение в составе газоперекачивающих агрегатов системы селективного каталитического восстановления (СКВ). Этот метод широко применяется для очистки дымовых и выхлопных газов от NOx с эффективностью, доходящей до 90 %. Целевым показателем эффективности внедрения газоперекачивающих агрегатов нового поколения при проектировании и реконструкции компрессорных станций является снижение уровня концентрации загрязняющих веществ в отходящих газах.

СТАНДАРТИЗАЦИЯ ИНСТРУМЕНТАЛЬНЫХ ЗАМЕРОВ СОСТАВА ОТХОДЯЩИХ ГАЗОВ ГПА

Номинальный режим газотурбинных газоперекачивающих агрегатов характеризуют параметры при номинальной мощности по техническим условиям эксплуатации и стандартных станционных условиях:

-

- температура воздуха на входе в двигатель +15 °С;

-

- барометрическое давление 0,1013 МПа;

-

- относительная влажность 60 %, при учете гидравлических сопротивлений входного и выходного трактов, без технологических отборов воздуха, при отсутствии утилизационного теплообменника.

Основными компонентами продуктов сгорания для контроля являются оксиды азота и оксид углерода. Концентрацию оксидов азота NОx определяют как сумму оксида азота NO и диоксида азота NO2 в пересчете на NO2 (ГОСТ Р ИСО 11042-1. Принимаются за номинальные значения концентраций и мощности выбросов оксидов азота близкие (в пределах 5 %) к максимальным значениям этих параметров на всех возможных эксплуатационных режимах. Номинальные значения концентрации и мощности выброса оксида углерода близки к максимальным значениям этих параметров в диапазоне эксплуатационных нагрузок от 70 % до 100 %.

Для оценки соответствия данных содержания загрязняющих веществ сухого отработавшего газа нормативным данным должна быть обеспечена возможность работы ГТУ (нагрузка) на рабочих режимах в пределах ограничений, предусмотренных инструкцией по эксплуатации или по условиям работы газопровода.

В отработавших газах ГТУ проводят измерения концентраций – оксидов азота NОx (включая определение соотношения оксида азота и диоксида); оксида углерода СО ; кислорода О2 ; диоксида углерода СО2 . Одновременно на режимах испытаний проводят регистрацию основных теплотехнических параметров ГТУ.

Измерения параметров проводят на нескольких режимах (не менее трех) в диапазоне нагрузок от 70 % номинальной до максимальной, определяемой условиями испытаний. Для оценки текущих

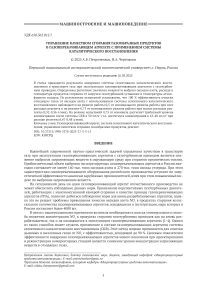

Рисунок 1 – Результаты анализа стабильности и воспроизводимости процесса по результатам измерений СО

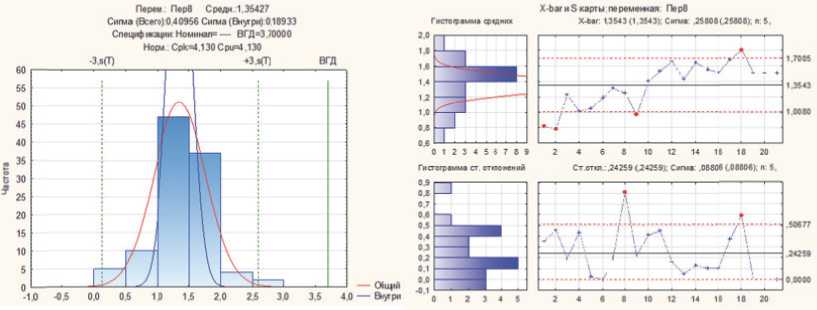

Рисунок 2 – Результаты анализа стабильности и воспроизводимости процесса по результатам измерений NO

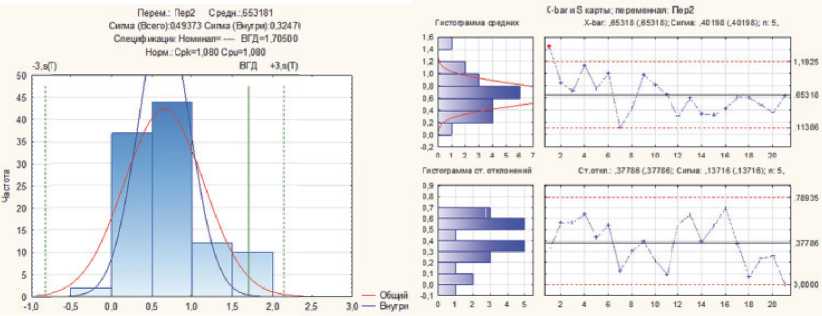

Рисунок 3 – Результаты анализа стабильности и воспроизводимости процесса по результатам измерений NO2

параметров выброса загрязняющих веществ измерения проводят на штатном эксплуатационном режиме.

Допускается проведение экстраполяции полученных результатов до номинального режима (испытания при отрицательных температурах и/или незначительном изменении загрузки) с использованием экологической характеристики агрегата.

Измерения проводят на установившихся режимах, когда отклонения основных параметров (температуры отработавшего газа и воздуха, частоты вращения) не превышают 1 %, концентрации NO , NO2 , СО не превышают ± 2 ppm, О2, СО2 не превышают ± 0,1 %.

В соответствии с правилами статистической обработки результатов замеры на одном режиме повторяют не менее трех раз, принимая для дальнейших расчетов их среднеарифметическую величину [5, 6].

Проведя ряд измерений, а так же, воспользовавшись сведениями о нормах NO , NO2 , СО получили следующие результаты расчетов индексов воспроизводимости и контрольных карт Шухарта. По результатам анализа можно сказать о том, что по NO , NO2 индексы воспроизводимости низкие, но процессы стабильны, по СО ситуация носит обратный характер.

РАЗРАБОТКА НОРМ ОБРАБОТКИ РЕЗУЛЬТАТОВ СОСТАВА И ПАРАМЕТРОВ ОТХОДЯЩИХ ГАЗОВ

Приведенную к 15 % содержания кислорода (по объему) массу компонента i , мг/м3, содержащуюся в 1 м3 сухого отработавшего газа (при 0 °С и 0,1013 МПа) вычисляют по формуле:

20,95-15

20,95— Cq ,

где СО2 – объемная концентрация кислорода в осушенном отработавшем газе, %;

Сi – масса компонента i , содержащаяся в 1 м3 сухого отработавшего газа при 0 °С и 0,1013 МПа по ГОСТ Р ИСО 11042-1, мг/м3.

Содержание (объемная доля) кислорода СО2 , % и диоксида углерода CCO2 , %, в сухих продуктах сгорания вычисляют по формулам:

Со3

^С03

2 ("в П -100, 9,524-0^-1 _ 12 (20,95-03)

.

20,95

Массовое количество выброса, мощность выброса Мi , г/с, компонента i с отработавшими газами в единицу времени, вычисляют по формуле:

M^Q-^-KT3,

где Q2 – объемный расход отработавших газов ГТУ при 0 °С и 0,1013 МПа, м3/с.

Коэффициент соотношения объемных расходов сухих и влажных продуктов сгорания Кв вычисляют по соотношению:

Кв

Яд -0,105 _ 89,5

бгв+0,105 110,5—0 ,

где O2 – измеренная концентрация кислорода в пробе, %.

Расход отработавших газов на срезе выхлопной трубы Q2 , м3/с, вычисляют по формулам: для всех типов ГТУ с нерегулируемой силовой турбиной:

для ГТУ с регулируемой силовой турбиной (ГТК-10И, ГТК-10ИР, PGT-10, ГТК- 25И, ГТК-25ИР, ГТНР-25И (В), ГТНР-25И (С):

^“О-^Й-я^—^K,,

где – расход отработавших газов, м3/с;

– абсолютное давление за осевым компрессором ГТУ на номинальном режиме, МПа;

T3 – температура перед компрессором ГТУ на режиме испытаний, К;

Pa – барометрическое давление, МПа;

P4 – абсолютное давление за компрессором ГТУ, МПа;

Кв – к оэффициент соотношения объемных расходов сухого и влажного отработавшего газа;

– относительная частота вращения осевого компрессора ГТУ (отношение фактической частоты вращения компрессора к ее номинальной величине);

0,97 – поправка на техническое состояние ГТУ.

Объемный расход продуктов сгорания на срезе патрубка ГТУ Q2 , м3/с, (при 0 °С и 0,1013 МПа) вычисляют по формуле:

,

HZD где – плотность продуктов сгорания газа при 0 °С и 0,1013 МПа, кг/м3.

Коэффициент избытка воздуха – отношение поступившего в установку воздуха к его количеству, необходимому для полного сгорания топлива вычисляют по формуле:

^ГГ н ^r^

где – количество воздуха, необходимое для стехиометрического сгорания топлива, кг/кг.

Допускается определение коэффициента избытка воздуха по таблице 1.

Таблица 1 – Плотность продуктов сгорания в зависимости от коэффициента избытка воздуха

|

« В |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

P 20 |

1,237 |

1,263 |

1,272 |

1,276 |

1,280 |

1,282 |

1,284 |

1,285 |

1,286 |

1,288 |

Объемный расход продуктов сгорания на срезе патрубка ГТУ , м3/с, при их фактической тем пературе , К, вычисляют по формуле:

Объемный расход продуктов сгорания на срезе патрубка ГТУ , м3/с, при их фактической тем пературе , К, вычисляют по формуле:

где – массовый расход продуктов сгорания на срезе выхлопной трубы ( G2 равный), кг/с.

Массовый расход продуктов сгорания на срезе патрубка ГТУ G2 , кг/с, вычисляют по формуле:

G 2 = G 3 +G тг , (12)

где G3 – массовый расход циклового воздуха, кг/с;

G тг – массовый расход топливного газа, кг/с;

Массовый расход топливного газа G тг, кг/с, вычисляют по формуле:

где – плотность топливного газа, кг/м3 (при 20 °С и 0,1013 МПа).

Объемный расход топливного газа , м3/ч, (при 20 °С и 0,1013 МПа) вычисляют по формуле:

'IE где – низшая теплота сгорания топлива, кДж/м3, принимаемая по диспетчерским данным или рассчитываемая по химическому составу топливного газа (принимается расчетная =33431 кДж/м3);

– мощность газотурбинного привода, МВт;

– эффективный к.п.д. газотурбинного привода.

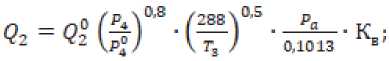

Для оценки соответствия показателей выбросов требованиям нормативной документации строят графические зависимости концентраций оксидов азота (CNOx и ) и оксида углерода (CCO и ) от температуры отработавших газов, используемой в качестве штатного измерения.

По графикам C NOx = f(Тшт) по величине номинальной температуры отработавших газов вычисляют физическую и приведенную концентрацию оксидов азота на номинальном режиме.

По графику CCO= f(Тшт) определяют среднее арифметическое значение концентраций и

(по трем точкам при максимальном, минимальном и среднем значениях температур отработавших газов в измеренном диапазоне).

Соответствие приведенных концентраций и на номинальном режиме с нормативными данными, %, вычисляют по формуле:

Ci где – приведенная фактическая концентрация на номинальном режиме;

z D

– приведенная номинальная концентрация в соответствии с нормативной документацией данного типа

Если не превышает ±10 %, то концентрация компонента i вредного вещества агрегата соответствует нормам нормативного документа и принимается за номинал для данного типа агрегата впредь до очередных контрольных испытаний [7.8].

РАЗРАБОТКА НОРМ ВЫБРОСОВ ОКСИДОВ АЗОТА С ПРОДУКТАМИ СГОРАНИЯ ГПА

Расчет индексов выброса оксидов азота агрегатов проводится с учетом эксплуатационных условий, а именно: с изменением температуры атмосферного воздуха [9,10].

Индекс выброса рассчитывается по формуле:

(16) где – коэффициент, учитывающий отклонение эксплуатационных условий от расчетных (но минальных) условий работы агрегата;

– номинальный удельный выброс (индекс выброса) оксидов азота на единицу топливного газа, г/м3.

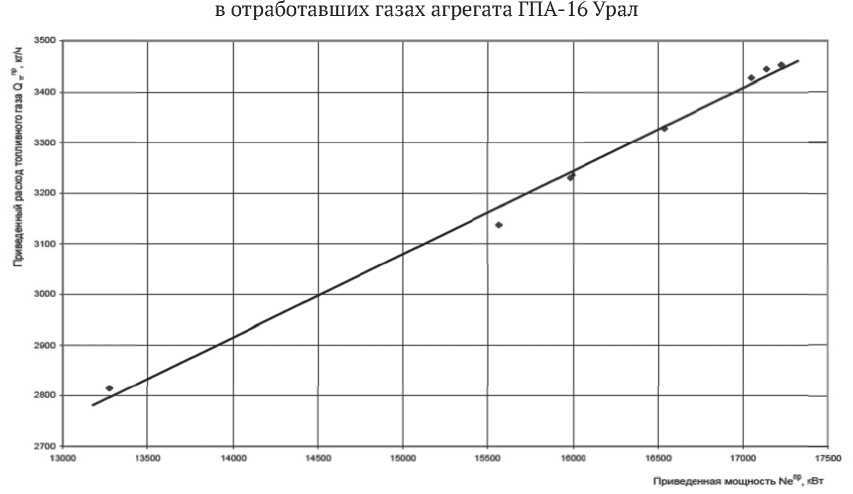

На основе данных производственного контроля агрегата ГПА-16 «Урал» определены расчетные значения мощности выброса оксидов азота, расхода и температура продуктов сгорания от загрузки ГТУ и температуры атмосферного воздуха для газотурбинного ГПА [11,12].

В таблице 2 приведены расчетные значения расхода топливного газа и индекса выброса оксидов азота от температуры атмосферного воздуха для газотурбинного ГПА типа ГПА-16 «Урал».

Таблица 2 – Расход топливного газа и индекса выброса оксидов азота от температуры атмосферного воздуха для ГПА-16 Урал

|

Температура атмосферного воздуха, °C |

-40 |

-30 |

-20 |

-10 |

0 |

10 |

20 |

30 |

40 |

|

Расход топливного газа, q тг , м3/ч |

Индекс выброса оксидов азота m NOx , г/м3 |

||||||||

|

1800 |

1,56 |

1,47 |

1,39 |

1,29 |

1,20 |

1,11 |

1,01 |

0,92 |

0,83 |

|

2300 |

2,41 |

2,23 |

2,05 |

1,88 |

1,72 |

1,56 |

1,40 |

1,26 |

1,12 |

|

2800 |

3,13 |

2,87 |

2,62 |

2,38 |

2,16 |

1,94 |

1,74 |

1,56 |

1,38 |

|

3300 |

3,76 |

3,43 |

3,12 |

2,83 |

2,55 |

2,29 |

2,05 |

1,82 |

1,61 |

|

3800 |

4,34 |

3,95 |

3,59 |

3,24 |

2,92 |

2,62 |

2,33 |

2,07 |

1,83 |

|

4300 |

4,88 |

4,44 |

4,02 |

3,63 |

3,26 |

2,92 |

2,60 |

2,30 |

2,03 |

|

4800 |

5,39 |

4,90 |

4,43 |

4,00 |

3,59 |

3,21 |

2,85 |

2,52 |

2,22 |

|

5300 |

5,88 |

5,34 |

4,82 |

4,34 |

3,90 |

3,48 |

3,09 |

2,74 |

2,41 |

|

5800 |

6,35 |

5,75 |

5,20 |

4,68 |

4,19 |

3,74 |

3,32 |

2,94 |

2,58 |

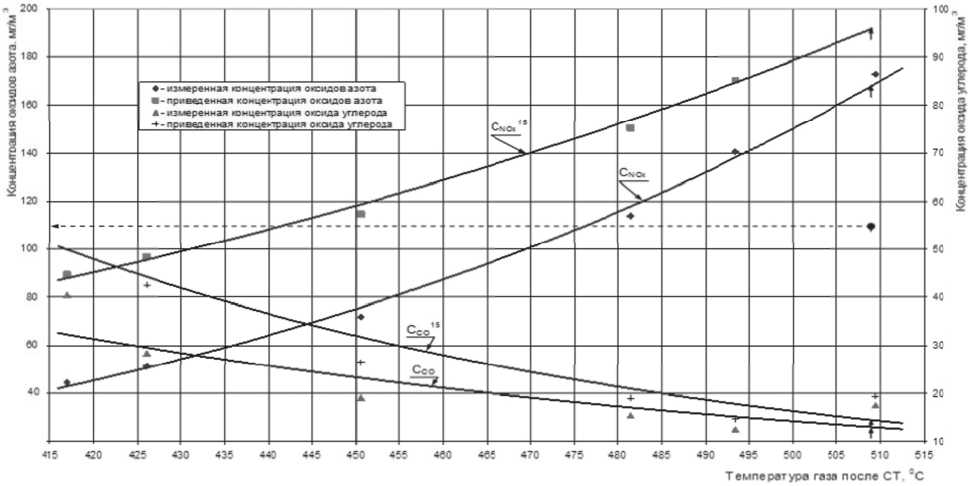

На рисунке 4 приведены значения концентрации выбросов загрязняющих веществ с продуктами сгорания эксплуатируемых агрегатов. На основе исследования экологических и теплотехнических характеристик агрегата ГПА-16 «Урал» получены зависимости приведенного расхода топливного газа от приведенной мощности агрегата ГПА-16 Урал (рисунок 5). Рассчитаны – мощность выбросов оксидов азота MNOx, расход продуктов сгорания Q пс , температура продуктов сгорания Т пс .

Рисунок 4 – Концентрация оксидов азота и оксида углерода

Рисунок 5 – Зависимость приведенного расхода топливного газа от приведенной мощности агрегата ГПА-16 «Урал»

На рисунке 6 представлена зависимость индекса выброса оксидов азота от расхода топливного газа и температуры атмосферного воздуха для агрегата ГПА-16 «Урал». Поле возможных мощностей выброса NOx ограничивается минимальными и максимальными мощностями ГТУ и температурами окружающего воздуха.

ОЦЕНКА СООТВЕТСТВИЯ ВАЛОВОГО ВЫБРОСА NO, NO2, СО ДО И ПОСЛЕ ИСПОЛЬЗОВАНИЯ СИСТЕМЫ СКВ ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ

Согласно проведению инструментальных замеров, выполнена аппроксимация полученных данных для построения графиков зависимости выбросов газообразных продуктов в зависимости от режима работы ГПА. Проведены испытания системы селективно-каталитического восстановления в трех режимах работы ГПА для определения оптимального расхода реагента.

Рисунок 6 – Диаграмма индекса выброса оксидов азота от расхода топливного газа и температуры атмосферного воздуха для агрегата ГПА-16 «Урал»

Для основной системы подачи реагента характерны следующие этапы работы:

по сигналу системой автоматического управления на вход в форсуночные узлы подается раствор мочевины 32,5 %;

внутри выхлопной системы газоперекачивающих агрегатов через систему форсунок происходит мелкодисперсное распыление реагента;

мелкие капли реагента подхватываются потоком выхлопных газов и движутся в сторону катализатора; по мере движения капель по диффузору жидкость испаряется, гидролизуется и термо-лизуется.

В таблицах 3-5 приведен анализ сгорания газообразных продуктов ГПА после внедрения СКВ в зависимости от выбора реагента и режима работы.

Таблица 3 – Частота вращения ТНД – 3799-4200 об/мин

|

Наименование загрязняющего вещества |

Валовый выброс, т |

Экологический эффект |

||

|

до очистки |

после очистки |

т |

% |

|

|

1 |

2 |

3 |

4 |

5 |

|

Реагент - карбамид |

||||

|

NO 2 |

0,154 |

0,008 |

0,146 |

95 |

|

NO |

0,092 |

0,005 |

0,087 |

95 |

|

со |

0,211 |

0,208 |

0,004 |

2 |

|

Реагент - аммиак |

||||

|

NO 2 |

0,194 |

0,020 |

0,174 |

90 |

|

NO |

0,115 |

0,012 |

0,103 |

90 |

|

со |

0,202 |

0,208 |

0,006 |

3 |

При частоте вращения ТНД ГПА 3799-4200 об/мин эффективность очистки при использовании в качестве реагента карбамид выше на 5,3 % в сравнении с использованием в качестве реагента аммиак.

При частоте вращения ТНД ГПА 4500 об/мин эффективность очистки при использовании в качестве реагента аммиак выше на 5,3 % в сравнении с использованием в качестве реагента карбамид.

При частоте вращения ТНД ГПА 5000-5010 об/мин эффективность очистки при использовании в качестве реагента аммиак выше на 23,6 % в сравнении с использованием в качестве реагента карбамид.

Таблица 4 – Частота вращения ТНД – 4500 об/мин

|

Наименование загрязняющего вещества |

Валовый выброс, т |

Экологический эффект |

||

|

до очистки |

после очистки |

т |

% |

|

|

1 |

2 |

3 |

4 |

5 |

|

Реагент - карбамид |

||||

|

NO 2 |

0,257 |

0,030 |

0,227 |

88 |

|

NO |

0,153 |

0,018 |

0,135 |

88 |

|

СО |

0,179 |

0,172 |

0,007 |

4 |

|

Реагент - аммиак |

||||

|

NO 2 |

0,257 |

0,018 |

0,239 |

93 |

|

NO |

0,153 |

0,011 |

0,142 |

93 |

|

СО |

0,183 |

0,170 |

0,011 |

6 |

Таблица 5 – Частота вращения ТНД – 5000-5010 об/мин

|

Наименование загрязняющего вещества |

Валовый выброс, т |

Экологический эффект |

||

|

до очистки |

после очистки |

т |

% |

|

|

1 |

2 |

3 |

4 |

5 |

|

Реагент - карбамид |

||||

|

NO 2 |

0,337 |

0,099 |

0,238 |

71 |

|

NO |

0,201 |

0,059 |

0,142 |

71 |

|

СО |

0,168 |

0,163 |

0,005 |

3 |

|

Реагент - аммиак |

||||

|

NO 2 |

0,335 |

0,025 |

0,310 |

93 |

|

NO |

0,200 |

0,015 |

0,185 |

93 |

|

СО |

0,188 |

0,162 |

0,026 |

16 |

Расход реагента, л/ммн.

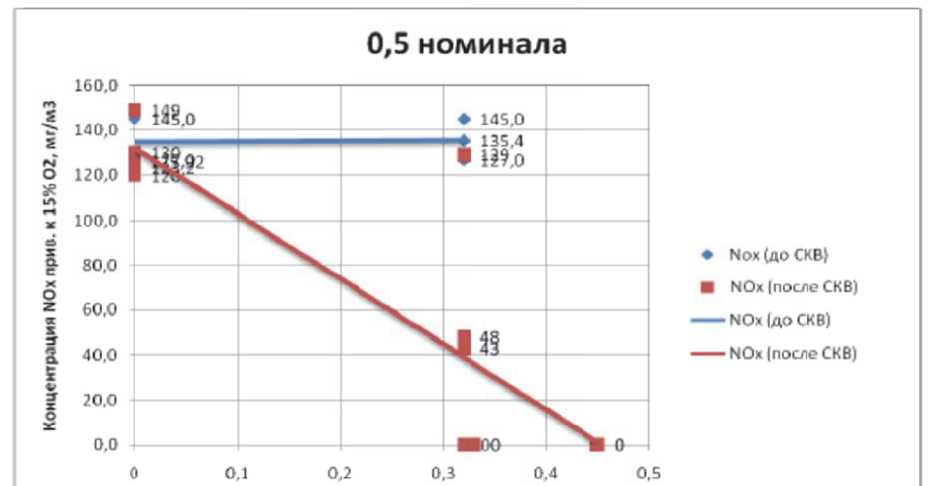

Рисунок 7 – Концентрация оксидов азота суммарно до и после системы СКВ в 0,5 от номинального режима работы

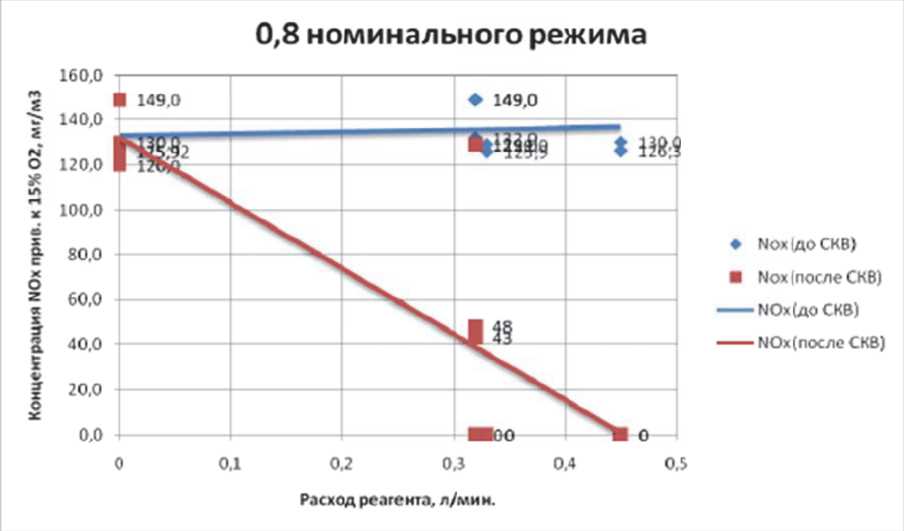

Рисунок 8 – Концентрация оксидов азота суммарно до и после системы СКВ в 0,8 от номинального режима работы

ЗАКЛЮЧЕНИЕ

Всего было выполнено и обработано 17 серий замеров оксидов азота в составе отходящих газов. Замеры были выполнены при одновременном контроле состава отходящих газов до и после системы СКВ, кроме двух серий замеров, выполненных без подачи реагента.

При сопоставлении данных испытаний было установлено:

-

- на режиме 0,5 от номинала и расходе реагента 0,78 л/мин концентрация оксидов азота суммарно в пересчете на NOx после системы СКВ равнялась 0, что соответствует 100% эффективности системы очистки отходящих газов;

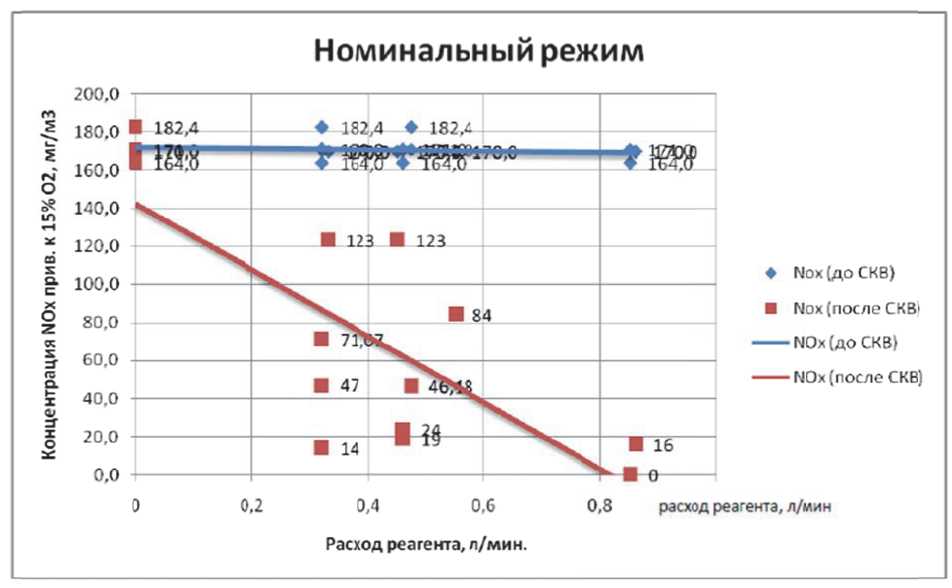

Рисунок 9 – Концентрация оксидов азота суммарно до и после системы СКВ в номинальном режиме работы

При анализе результатов испытаний была выполнена аппроксимация данных по всем полученным результатам для возможности построения зависимости по эффективности работы системы СКВ для различного расхода реагента.

Результаты данных свидетельствуют о подтверждении 100% эффективности очистки отходящих газов от оксидов азота при применении системы СКВ на режиме 0,5 от номинала при всех расходах реагента. В то же время наблюдается прямая зависимость эффективности (вплоть до 100 %) при увеличении расхода реагента.