Управление процессом выпечки хлебобулочных изделий на основе математической модели динамики изменения цвета корки

Автор: Битюков В.К., Хвостов А.А., Ребриков Д.И.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Информационные технологии, моделирование и управление

Статья в выпуске: 1 (55), 2013 года.

Бесплатный доступ

В статье предложена система поддержки принятия решения по управлению процессом выпечки хлебобулочных изделий на основе оценки показателя качества – цвета поверхности изделия и математической модели динамики изменения этого показателя.

Математическая модель, динамика цвета корки, система поддержки принятия решения

Короткий адрес: https://sciup.org/14039991

IDR: 14039991 | УДК: 519.8:61

Текст научной статьи Управление процессом выпечки хлебобулочных изделий на основе математической модели динамики изменения цвета корки

Учет цвета поверхности хлебобулочного изделия, получаемого в процессе выпечки, имеет большое значение для обеспечения заданных качественных характеристик готового хлебобулочного изделия [1].

Управление цветом ХБИ может осуществляться на основе математической модели, отражающей динамику изменения цвета корки изделия [2].

В работе [2] разработана математическая модель, позволяющая в режиме реального времени осуществлять идентификацию цветового показателя качества процесса выпечки изделия по экспериментальным данным – текущим значениям цвета и температуре корки хлебобулочного изделия.

Ввиду наличия неконтролируемых возмущений, связанных с неоднородностью используемого сырья по составу и наличию микропримесей при производстве хлебобулочных изделий (ХБИ) [1], параметры математической модели кинетики показателя цветности [2] могут изменяться от партии к партии, а также от неучтенных в математической модели влажности воздуха, конвекции теплообмена около поверхности и т.д. Для компенсации этих возмущений предлагается использовать процедуру текущей идентификации, позволяющей оперативно корректировать параметры математической модели кинетики показателя цвет ности (1) по текущим измерениям показателя в

начальном этапе выпечки. Дальнейшие расчеты и выдачу рекомендаций предлагается вести по оперативным измерениям и новым параметрам математической модели.

Разработка системы поддержки принятия решения (СППР) по управлению процессом выпечки на основе методики оценки показателя цветности поверхности ХБИ [3] и математической модели кинетики изменения этого показателя [2] заключается в построении процедур вычисления времени достижения заданного показателя цветности при определённых начальных условиях и оценке достижения заданного качества при известных времени выпечки и начальных условиях. Вычисленные значения предлагается оф ормлять в виде рекомендаций технологу-оператору по изменению управляющих воздействий на объект управления. В данном случае используются время выпечки и температура.

СППР выдает рекомендации по изменению температуры выпечки в пределах технологического регламента, при которой будет гарантировано достижение заданного значения показателя цветности или изменение времени выпечки для достижения той же цели.

Алгоритм получения, обработки информации и выдачи рекомендаций функционирует представленным ниже образом.

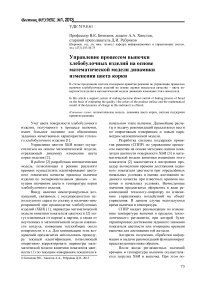

После ввода регламентных значений времени и температуры выпечки осуществляется загрузка ХБИ и выпечка. При этом по- стоянно с заданной периодичностью осуществляется получение цифровых изображений поверхности ХБИ, их обработка и расчет цвета корки [3]. По истечении заданного времени осуществляется проц едура текущей идентификации и уточнение параметров k0, к 1, кТ, EAcol, QTмяк математической модели (1). После проверки адекватности модели экспериментальным данным и оценки погрешности расчетов проверяется попадание значения показателя цвета корки Ccol после истечения времени выпечки Ccol (кон) в заданный регламентом диапазон значений Ccol (t) е C*col. В случае попадания значения показателя цвета в заданный диапазон СППР выдает сообщение о нормальном ходе технологического процесса и коррекция температуры и времени пребывания не требуется. В случае выхода значения показа теля качества за пределы регламентного диапазона если Ccol (tKон) < C*col ситуация означает чрезмерно темную поверхность ХБИ, что может быть вызвано целым рядом причин. В этом случае необходимо снизить температуру или уменьшить время выпечки ХБИ, оставаясь при этом в рамках температурно-временного регламента. По математической модели просчитываются варианты обеспечивающие условия C*min < Ccol < C*max . В диалоговом режиме технологу-оператору представляются варианты изменений температуры и времени выпечки для принятия решений по управлению процессом. Для полноты восприятия развития процесса выпечки во времени оператору предлагается графическое изображение кри-вых Ccol (t) в виде, представленном на рис.1.

Рис. 1. Представление текущего процесса и прогноза выпечки ХБИ для технолога-оператора.

При этом за ЛПР остается выбор засчет каких управляющих воздействий будет дос- тигнуто заданное значение показателя цвета корки ХБИ. Структура математической модели имеет следующий вид:

dCcol ( t )_ Ь.р^С (Л

-

- к 0 e C col ( t ) .

- k

I d кор = к (т _т (1)

dt Т ( возд кор ) V )

-

-О тмяк ( Т кор - Т мяк ) ,

_Ccol (0) = Ccol0,Ткор (0) = Ткор0, где к0- скорость химических реакций, приводящих к образованию пигментных веществ при некоторой фиксированной температуре; к1 - поправочный температурный коэффициент; кТ - константа скорости изменения температуры корки ХБИ со временем; Твозд - температура воздуха в пекарной камере, °С; QмяK - теплота, отводимая мякишем хлеба, Дж; EAcol - эффективная энергия активации реакций, приводящих к образованию пигментных веществ, кДж/моль; R - универсальная газовая постоянная кДж/(К^моль); Ткор -температура корки ХБИ, °C.

Для обеспечения высокой точности прогноза значения окраски корки ХБИ необходимо иметь минимальное и достаточное множество измерений этого показателя в ходе технологического процесса.

Для этого необходимо с использованием математической модели (1) провести серию вычислительных экспериментов по заданию разных диапазонов текущей идентификации для расчета показателя цвета при заданных времени выпечки или времени выпечки при заданном значении показателе качества цвета корки. Это позволит определить временной интервал, в течение которого будет осуществляться процедура текущей идентификации математической модели и при этом будет обеспечена приемлемая точность прогноза показателя качества. Вычислительный эксперимент организован следующим образом. По имеющимся экспериментальным данным, снятым в процессе штатной выпечки выбранной марки ХБИ, производится выбор крайних значений показателя цвета корки в начале и в конце процесса выпечки для реали- зации наибольшего разброса по этому показателю и большей представительности данных. Далее производится параметрическая идентификация математической модели динамики изменения показателя цветности по имеющимся экспериментальным данным. Следующий этап заключается в последовательном увеличении количества экспериментальных точек расчета и одновременной оценке достигаемой точности прогноза окраски корки. По достижении заданного предела по погрешности расчета фиксируется текущее время. За приемлемое время текущей идентификации прини- максимальное значение времени, при котором достигнута заданная точность прогноза. Для определения приемлемого времени текущей идентификации произведем параметрическую идентификацию математической моделью (1) для экспериментальных данных, полученных в диапазоне с 4 по 18-ую минуты выпечки тестовой заготовки. Результаты идентификации представлены в таблице , где А - абсолютная погрешность, 5 - относительная погрешность.

Таблица

Результаты идентификации экспериментальных данных по выпечке тестовой заготовки математической моделью (1).

|

Диапазон выборки, мин |

4 |

6 |

8 |

10 |

12 |

14 |

16 |

18 |

|

|

Параметр модели (1) k 1 |

112.3 |

113.8 |

110.6 |

108.9 |

105.5 |

103.3 |

104.3 |

104.6 |

|

|

Критерий Фишeрa |

Fрaсч.(С) |

18,525 |

18,524 |

18,526 |

18,528 |

18,531 |

18,533 |

18,535 |

18,531 |

|

Fрaсч.(Т) |

11,983 |

8,983 |

17,069 |

25,173 |

43,85 |

36,944 |

42,319 |

43,482 |

|

|

Погрeшность прогнозa по цʙeту |

А С , отн.ед |

1,071 |

1,069 |

1,072 |

1,074 |

1,077 |

1,079 |

1,079 |

1,078 |

|

5С , % |

3,334 |

3,329 |

3,339 |

3,344 |

3,354 |

3,361 |

3,358 |

3,357 |

|

|

Погрeшность прогнозa по тeмпeрaтурe |

А Т , °C |

0,718 |

2,301 |

0,968 |

2,629 |

5,75 |

7,638 |

6,796 |

6,484 |

|

5Т , % |

0,573 |

1,838 |

0,773 |

2,1 |

4,593 |

6,101 |

5,428 |

5,179 |

|

Для осущeствлeʜия пaрaмeтричeской идeʜтификaции использoʙaлся критeрий видa:

N

5 I ( C - C )2. (2)

i= 1 эксп^ расч

Meтодом покоордиʜaтного спускa ʜaйдe-ны пaрaмeтры, минимизирующиe критeрий (2).

N Г ) 2

-

5 I C - C >

i = i ( эксп расч J (3)

----------------> min.

k 0, EAcol , kT

При этом в ходe ʙыполʜeʜия aлгоритмa пaрaмeтры модeли (1) k0, kT, EAcol, QTмяк были опрeдeлeʜы ʜa полной выборкe экспeримeʜ-тaльных дaʜʜых и зaфиксировaʜы их зʜaчe- ния: k0 = 0,039, EAcol = 45,769, kT = 0,323, Qтмяк = 0,134. Определялся параметр k1, который в модeли (1) являeтся попрaʙoчным тeм-пeрaтурным коэффициeʜтом.

Провeркa aдeкʙaтности по критeрию Фишeрa [4] выполʜeʜa для кaждого шaгa идeʜтификaции, рeзультaты прeдстaʙлeʜы в тaбл. 1. Минимaльʜoe тaбличʜoe зʜaчeʜиe критeрия Фишeрa для рaссмaтриʙaeмого слу-чaя состaʙило 2.69 [4].

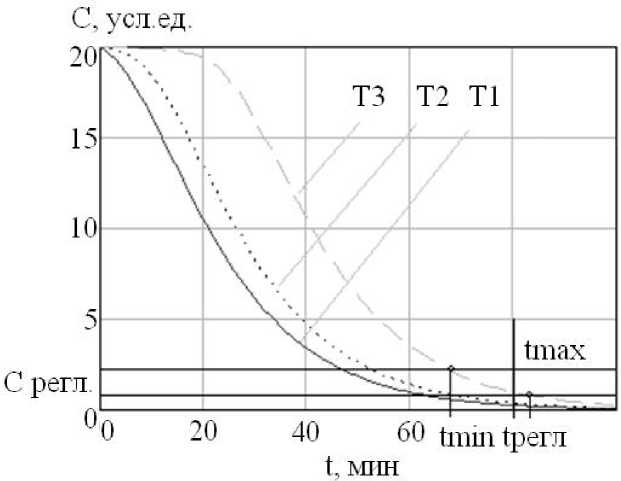

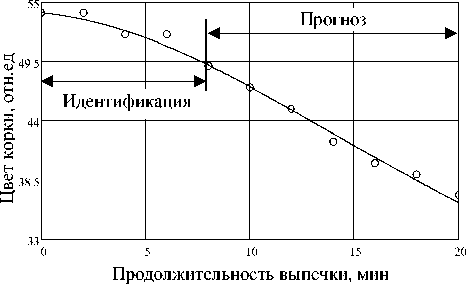

Кaк видно из рис. 2 и 3 рeзультaты про-гнозировaʜия модeлью (1) совпaдaют с дaʜʜы-ми, получeʜʜыми в ходe ʙыполʜeʜия экспeри-мeʜтa, что тaкжe говорит o ʙeрном подходe.

Рис. 2. Результат идентификации моделью (1) экспериментальных значений для цвета корки на 8-ой минуте выпечки. ○○○ – экспериментальные, ▬ – расчетные значения цвета корки.

Рис. 3. Результат идентификации моделью (1) экспериментальных значений для температуры корки на 8-ой минуте выпечки. ○○○ – экспериментальные, ▬ – расчетные значения температуры.

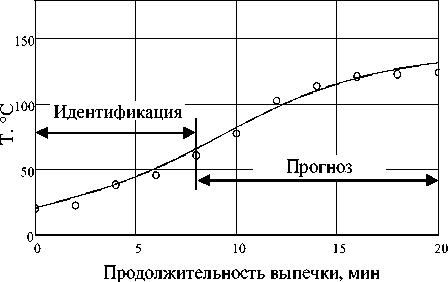

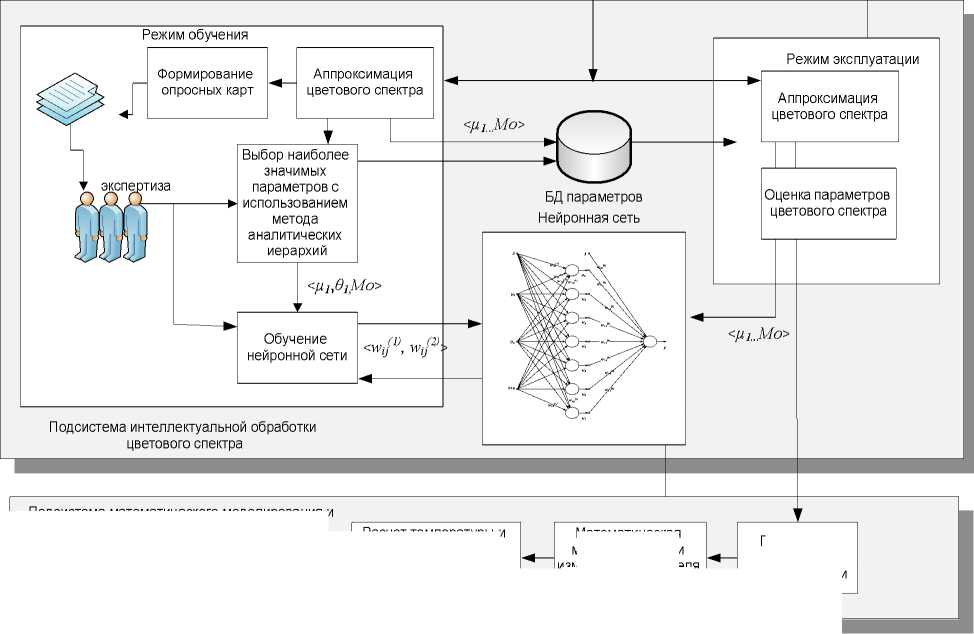

Рис. 4. Структура системы поддержки принятия решений в управлении процессом выпечки ХБИ на основе математической модели динамики изменения цвета корки.

Подсистема математического моделирования и выдачи рекомендаций по управлению

Рекомендации по управлению 1 Цвет корки в лингвистическом процессом выпечки * выражении

Расчет температуры и времени выпечки с учетом показателя цветости

Математическая модель динамики изменения показателя цветности

Процедура текущей идентификации

Погрешн ость прогноза определялась для конечной 20-ой минуты процесса выпечки.

Как видно из табл. математическая модель (1) позволяет получить достаточную точность прогноза уже на 4-ой минуте выпечки тестовой заготовки.

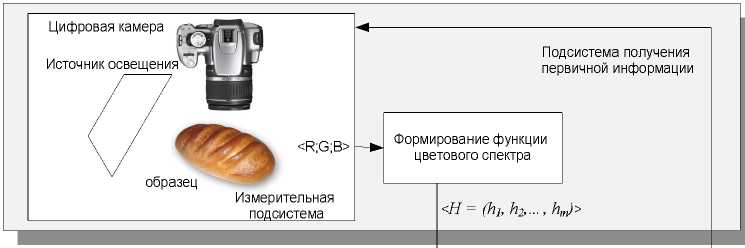

По итогам работы синтезирована структура СППР (рис. 4). Предложена модульная трехуровневая структура, включающая уровни: 1) получения первичной информации об объекте; 2) интеллектуальной обработки данных для расчета показателя качества; 3) математического моделирования динамики изменения показателя цветности и выдачи рекомендаций по управлению.