Управление рисками производственной площадки CAM-центр Самарский университет. Обзор и первые шаги

Автор: Колеганова Е.А., Хаймович А.И.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 2 т.24, 2022 года.

Бесплатный доступ

В статье предложен метод оценки рисков на производстве, в его основе сочетание таких инструментов, как анкетирование, матрица рисков, графовый метод и метод иерархий. Апробация метода была проведена на примере производственной площадки CAM-центра Самарского университета. По результатам анкетирования работников CAM-центра были проанализированы и выявлены причинно-следственные связи рисков. С использованием графоаналитической модели по разработанной методике произведена идентификация критических по значимости рисков, связанных с проблемами планирования выполнения сложных заказов.

Оптимизация производства, оценка рисков, графовая модель, управление рисками, высокотехнологичное производство

Короткий адрес: https://sciup.org/148324480

IDR: 148324480 | УДК: 338.2 | DOI: 10.37313/1990-5378-2022-24-2-48-57

Текст научной статьи Управление рисками производственной площадки CAM-центр Самарский университет. Обзор и первые шаги

Работы выполнены при финансовой поддержке Минобрнауки России в рамках реализации комплексного проекта по созданию высокотехнологичного производства по теме:

«Организация высокотехнологичного производства индустриальных ГТД с интеллектуальной системой конструкторско-технологической подготовки для повышения функциональных характеристик» (Соглашение о предоставлении гранта № 075-11-2021-042 от 24.06.2021 г.)

ПРОБЛЕМА УПРАВЛЕНИЯ ПРОИЗВОДСТВОМ

Для небольших предприятий, работающих в области металлообработки высокотехнологичной продукции, например, производства пресс-форм для литья под давлением, критичным является неравномерное распределение портфеля заказов в течение года. Эта неравномерность приводит к нарушению договорных сроков, авральной загрузке и стрессу сотрудников с одной стороны, простаиванию производства и связанным с ним потерями с другой. Отмеченное является следствием проблемы управления производством, что предъявляет особые требования к менеджменту рисков.

Для выявления ключевых рисков и тестирования разработанного метода их идентификации была рассмотрена производственная площадка Самарского университета, существующая более 10 лет. При наличии высококвалифицированных работников, качественного оборудования и возможности выполнять сложные заказы,

на этом предприятии часто возникает ситуация просрочки заказов.

Целью организации управления рисками на предприятии является снижение неопределенности и выявление скрытых резервов производства [1]. Следует отметить, что ценность предприятия возрастает, если руководство утверждает стратегию и цели для достижения оптимального баланса между целями роста и доходности и связанными с ними рисками, а также эффективно и результативно использует ресурсы для достижения целей организации [2].

ЗАДАЧИ ИССЛЕДОВАНИЯ

В этой связи ставятся две задачи:

-

- разработки системы оценки рисков для увеличения прозрачности процесса производства;

-

- разработка цифровой системы для мониторинга ситуации и оценки новых заказов.

Производственная площадка оборудована 8-ю станками, среди которых: токарно-фрезерный обрабатывающий центр, токарный станок, фрезерный обрабатывающий центр, фрезерный 3-х координатный станок с ЧПУ, 5-ти координатный фрезерный обрабатывающий центр, электроэрозионный проволочно-вырезной станок, электроэрозионный прошивочный станок, шлифовально-заточный центр с ЧПУ. Часть за- казов, включая термообработку, выполняется по аутсорсингу.

Так как портфель заказов ориентирован на единичное производство, то выполнение каждого заказа сопровождается индивидуальными рисками. Вместе с тем все риски имеют общие черты и, следовательно, могут быть проклассифицированы и ранжированы.

СИСТЕМА УПРАВЛЕНИЯПРОИЗВОДСТВЕННЫМИ РИСКАМИ

Чем более риски диверсифицированы, тем меньше могут быть потери от взятого в отдельности риска и тем меньше его влияние в целом на систему. Следует отметить, что виды рисков взаимозависимы и взаимосвязаны. Для удобства работы с диверсифицированными рисками их классифицируют [3]. Существует множество классификаций, но вопрос оптимальных критериев остается открытым. При идентификации рисков учитываются период их образования, метод подсчета, ареал охвата, причины и сфера возникновения, тип последствий.

Система управления рисков включает следующие этапы [2-7]:

-

. Планирование управления рисками;

-

. Идентификация или выявление рисков;

-

. Качественная оценка рисков;

-

. Количественная оценка рисков;

-

. Планирование реагирования;

-

. Осуществление реагирования

Среди методов идентификации рисков выделяют 3 группы: анализ опыта уже реализованных проектов, анализ текущего проекта, анализ возможных будущих условий. Инструменты первой группы – анализ лучших практик организации, анализ архивных документов, второй – анализ документации, анализ сетевых графиков и календарных планов работ (если есть), третьей – экспертные методы, включающие мозговой штурм, метод Дельфи, анкетирование и интервьюирование, а также диаграммы влияния и Ишикавы, SWOT-анализ, деревья отказов.

Методы количественного анализа включают карты рисков, FMEA-анализ, метод парных сравнений Саати, матрица «Вероятность-по-следствия», диаграмма Ишикавы.

В [8] приведен пример применения карты рисков в авиакомпании. Здесь же используется анкетирование и экспертная оценка. Диаграмма Ишикавы применяется в [9] для оценки пожарных рисков на территории объектов нефтепереработки. Как видно в [10], FMEA-анализ может включать в себя некоторые из методов. В [10] и [11] подробно рассмотрен процесс проведения FMEA-анализа на практике.

Для производственной площадки CAM-центр были рассмотрены организационные, технические и производственные риски. Основой для идентификации и количественной оценки рисков является анкетирование. Априори было очевидно, что планирование и регламентирующая бизнес-процессы документация отсутствуют. При анкетировании был проведен опрос ключевых сотрудников и выявлено мнение руководства на существующее положение. В процессе опроса список выявленных рисков был доработан. Оценка вероятности возникновения каждого риска дана по десятибалльной шкале, 0 – риск отсутствует, 10 – риск сопровождает производственные процессы. Также дана оценка критичности возникновения риска по шкале от 1 до 3, где 1 – слабое влияние, 2 – допустимо, 3 – критично.

Выявленные риски классифицируем по двум группам – технические и организационные (таблица 1). К организационным рискам относим риски, связанные с управлением, планированием, внутренним контролем, организацией работы. К техническим – риски, обусловленные непредсказуемым функционированием технических систем и некорректной работой с ними.

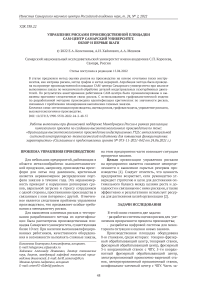

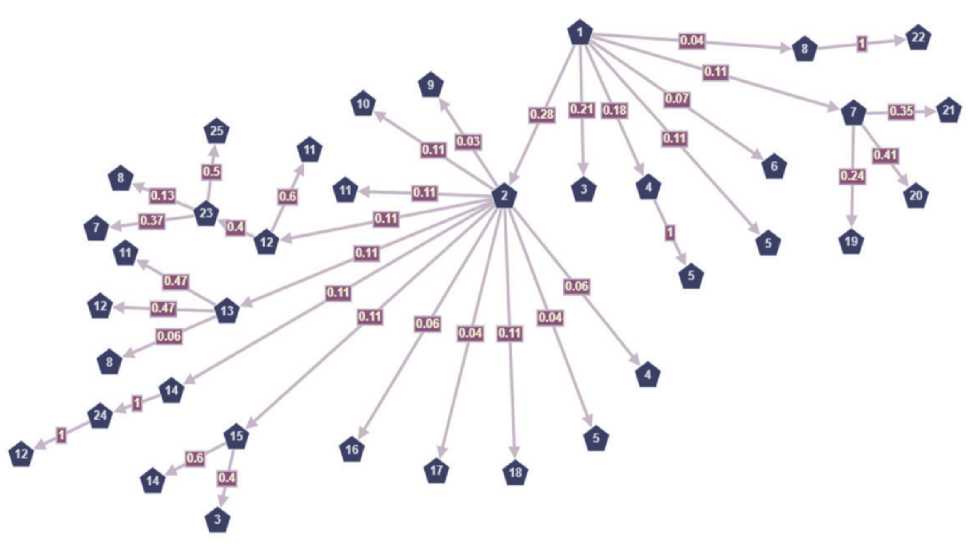

Для наглядного представления результатов опроса построен граф с обозначенными усредненными оценками вероятности возникновения и критичности событий на дугах графа и над ними соответственно (рисунок 1). Вершины графа f1-f25 – это соответствующие им риски. Так как оценка производственного коллектива субъективная, а выводы необходимо сделать объективные, учитываются факты о предыдущей деятельности производства, в случае разницы оценок более 7 пунктов принимается оценка человека, наиболее близкого к оцениваемой деятельности, с учетом его результатов в ней. В случае несоответствующих оценок полученным результатам производства их значение корректируется.

Ранее оценка рисков на данном производстве не проводилась, при заключении договоров и выполнении заказов риски не учитывались. Уже 2 событие графа говорит об отсутствии планирования на данном производстве. Без стратегического и оперативного планирования оценка сроков и стоимости производства берется интуитивно. Таким образом, выполнить заказы в срок для производственной площадки скорее счастливая случайность и удача, чем закономерность. Связано это с тем, что отсутствие планирования, прозрачности процессов, приоритетности заказов служит причиной неравномерного распределения работ в течение года и скопления заказов с горящими сроками и, следовательно, нарушением части из них, а также повышением уровня стресса и ошибок по невнимательности, в том числе из-за многозадачности. Также отсутствие

Таблица 1. Риски производственной площадки CAM-центр

По результатам опроса замечено, что оценка многих пунктов руководства и рабочих значительно различается. Это говорит о том, что данные риски не обсуждаются коллективно и не анализируются, а, значит, не учитываются при заключении новых договоров.

Организационными вопросами из команды в основном занимается один человек, его оценка и оценка руководящего производственной площадкой сильно разнятся по организационным рискам, таким как добавление незапланированных срочных заказов без учета уже имеющейся загрузки оборудования, отсутствие прозрачности в сроках и приоритетах, нехватка инструментов/ проблема закупки, нехватка персонала, поставщик сорвал срок, проблемы логистики при доставке заготовок, проблемы поиска поставщика материалов. Это говорит о том, что в команде данные вопросы не обсуждаются, при заключении новых договоров эти риски не учи-

Рис. 1. Развернутый граф с экспертными оценками

-

1 – организационные риски

-

2 - Отсутствие планирования

-

3 - проблема закупки инструментов

-

4 - нехватка персонала

-

5 - Отсутствие мотивации

-

6 - некачественная заготовка под операцию

-

7 - Проблема общения с подрядчиками

-

8 - Проблема общения с заказчиком, ТЗ

-

9 - Экономия времени на стратегическом планировании

-

10 - Простои оборудования

-

11 - Срыв сроков заказов

-

12 - Скопление заказов с горящими сроками

-

13 - Отсутствие системы приоритетов заказов

-

14 - Неспособность предоставить план работ высшему руководству для согласованного добавления новых заказов, в т.ч. срочных

-

15 - отсутствие прозрачности в сроках и приоритетах

-

16 - нехватка инструментов

-

17 - нехватка материалов

-

18 – Экономия времени на детальной разработке технологии

-

19 - Поставщик сорвал срок

-

20 - Заказчик меняет требования к изделию

-

21 - Проблемы логистики при доставке заготовок

-

22 - Повышение уровня стресса работников

-

23 - Увеличение ошибок по невнимательности

-

24 - Добавление незапланированных срочных заказов без учета уже имеющейся загрузки оборудования

-

25 - Проблемы поиска поставщика материалов

тываются, проблемы эти неисследованные и не анализировались производственной командой.

Такие риски, как неверный технологический маршрут и операционная технология, неверный расчет времени обработки, большое количество доработок, отсутствие единого информационного пространства в команде рисками не считаются и также не учитываются при заключении договоров. Технологический маршрут существу- ет в виде приблизительного наброска, расчет времени обработки не производится, берется интуитивно, брак подгоняется под требования заказчика, на что тратится дополнительное время, отсутствие единого информационного пространства и работа в разных программах считается нормой, позволяющей перепроверять друг за другом расчеты и схемы, увеличение времени работы за этот счет также не учитывается.

Анализ опроса показал, что на производственной площадке высокие организационные риски, которые не учитываются и ранее не анализировались и незначительные технические и производственные риски. Это говорит о том, что на площадке не налажено управление процессами, однако на ней работают профессиональные высококвалифицированные рабочие. Проблемы решаются по мере поступления, плана работы и развития здесь нет.

Анкетирование проводилось в виде опроса каждого сотрудника индивидуально, некоторые вопросы были заданы в двух плоскостях – оценка риска при работе самого сотрудника и оценка риска при работе на том же месте другого человека. Также вопросы были о производстве в течение всего времени работы этих сотрудников. В будущем будет проведено подобное анкетирование применительно к действующим производственным проектам.

Инструментами качественной оценки рисков являются анализ чувствительности, сценарный анализ, деревья решений, метод теории графов, имитационное моделирование.

Анализ чувствительности зарекомендовал себя при оценке рисков инвестиций. [12] Как видно из [13], [14], сценарный анализ может быть разной степени детализации и отлично себя проявляет для стратегического анализа. Имитационное моделирование также проявляет свои многочисленные плюсы, например, в работах [15], [16]. В [17] подробно описывается метод иерархий или метод Саати, приводятся примеры использования как для дискретных, так и для непрерывных значений. В [18] с помощью графо-матричной модели определяются ключевые показатели производственной системы, а также эта модель поддерживает такие управленческие решения, как определение ассортиментной структуры для равномерной нагрузки, цен и другие.

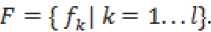

В настоящем исследовании для анализа был применен графоаналитический метод как наи- более наглядный многозадачный метод, позволяющий дойти до корневых причин явно видимых следствий. Модель организационных рисков в виде графа причинно-следственных связей представлена на рисунке 2.

Для проведения качественной оценки рисков определяется иерархия факторов. Пусть задано множество факторов, составляющих модель предметной области

Задается на множестве факторов F отношение подчиненности RF, отражающее для каждой пары факторов

П(Яр) = {тг0 \t,j = 1...Q, элементы которой

-

1, если фактор f j подчинен фактору ^ (i ^ j), v (О, если факторы fj и f; не связаны друг с другом, либо i = j.

Для приведенного выше графа матрица выглядит следующим образом:

/О 1 ••■ 0\

_ / 0 0 0 0 | \ = 0 ■■■ ": . \о о ■■■ о/

Суммы строк и столбцов этой матрицы характеризуют роли факторов в иерархии.

^(тг) = 2}=!^, 5,(тг) = Е'=1ТГ0.

Фактор fj является корневым, если сумма соответствующего ему столбца равна нулю. Фактор fi образует лист иерархии, если сумма соответствующей ему строки равна нулю. [Анохин]

5<(тг) = ...;

Фактор 1 является корневым, факторы 3, 5,

Рис. 2. Граф причинно-следственных связей организационных рисков

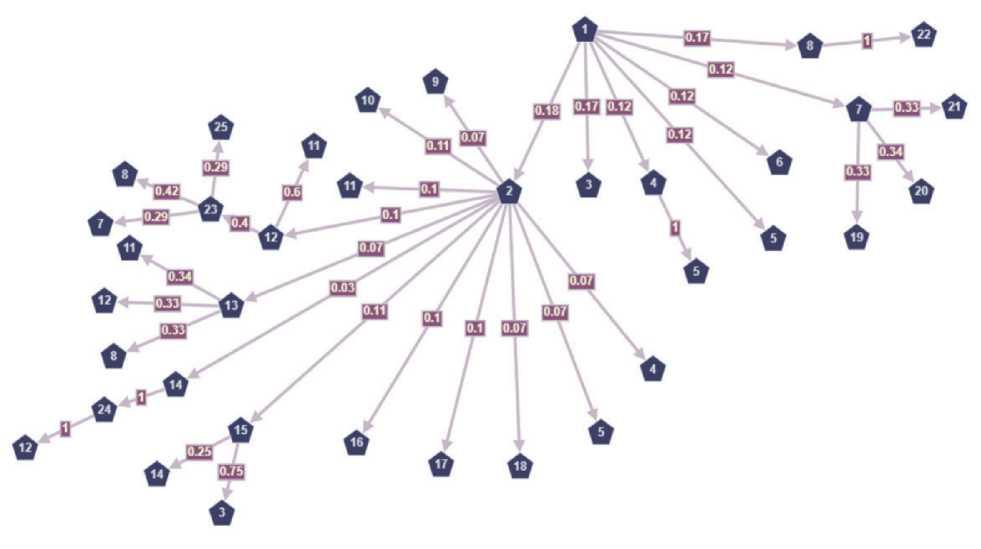

Рис. 3. Граф с назначенными весами по частоте возникновения событий

Рис. 4. Граф с назначенными весами по критичности рисков

-

6, 9, 10, 11, 16, 17, 18, 19, 20, 21, 22, 25 – листами иерархии.

Введем показатель относительной значимости λ ij порожденного фактора fj для исходного фактора fi - λ ij ∈ [0,1] ( λ ij=0, если факторы fi и fj не связаны друг с другом). Заменив коэффициенты πij на λ ij, получаем матрицу относительных значимостей факторов Λ ={ λ ij | i,j=1... l} [19].

где

Si Y – значимость каждого зависимого фактора j , связанного с фактором i.

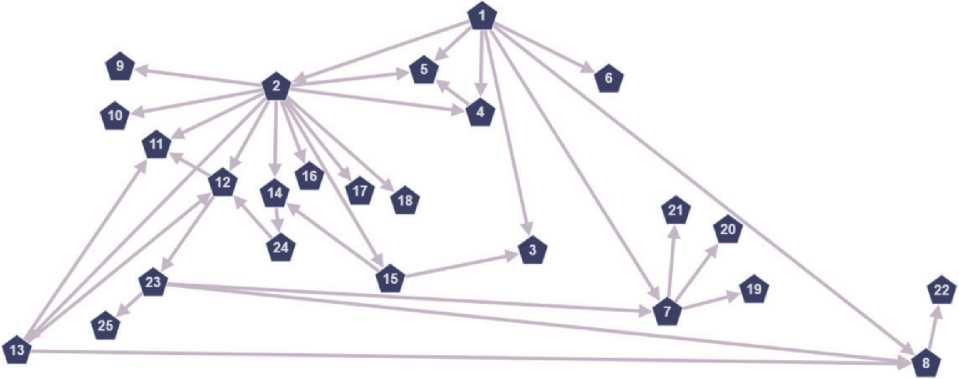

На рисунках 3 и 4 представлен развернутый граф с назначенными весами по частоте возникновения событий и по критичности. Условная вероятность возникновения рисков в числителе, критичность – в знаменателе.

Чтобы исключить зависимость результата от количества событий внутри корневых рисков, производим нормирование всех событий в каждой ветке относительно наиболее критичного события в этой ветке (или вероятного, если оце-

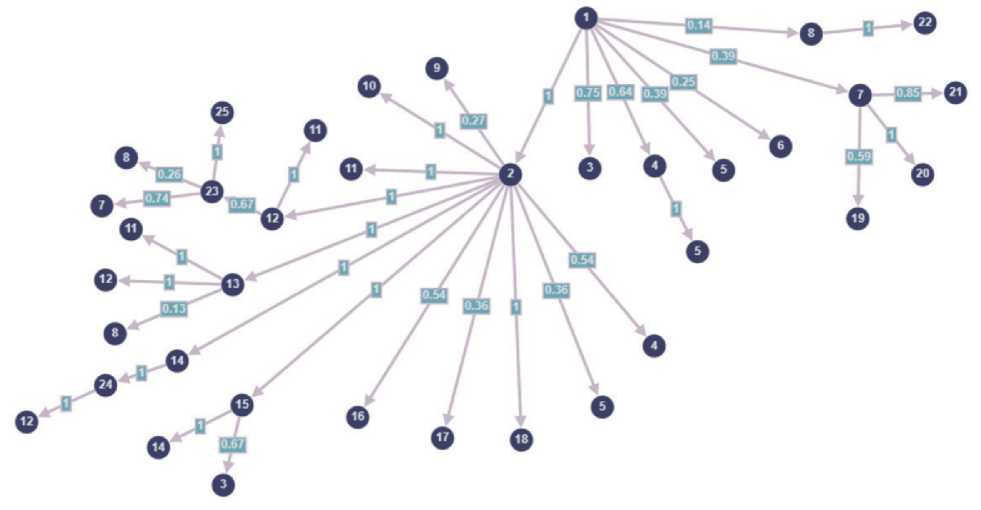

Рис. 5. Граф с пересчитанными весами по вероятности возникновения

нивается вероятность возникновения). Для этого выбираем событие с максимальным весом и условно принимаем его вес равным 1. Остальные события нормируем относительно выбранного.

g ij

A y <Ш

( AjX ax = max K }, j = 1.... / .

Полученные значения вероятности возник- новения и критичности представлены на рисунке 5. Аналогичные действия проведены для графа с назначенными весами по критичности рисков, результаты приведены на рисунке 7.

Расчет условной вероятности возникновения событий и критичности проведен по следующей формуле, включающей корневые для риска события:

.

Для удобства анализа можно ввести показатель значимости, который будет равен произведению оценки критичности на оценку вероятности.

Коэффициенты, полученные в результате оценки вероятности возникновения, критичности и значимости каждого события, запишем в таблицу 2.

Анализ показывает, что наиболее вероятными из рисков являются 11 - срыв сроков заказов и 12 - скопление заказов с горящими сроками, за ними следует риск 14 - неспособность предоставить план работ высшему руководству для согласованного добавления новых заказов. Все три риска являются следствием риска 2 - отсутствие планирования, ввиду его повышенной частоты возникновения.

Наименее вероятными рисками являются 22 -повышение уровня стресса работников, 6 – постав- ка некачественной заготовки на операцию, 9 - экономия времени на стратегическом планировании.

По критичности самым опасным является также риск 11 - срыв сроков заказов. Следующими по критичности: 8 – проблема общения с заказчиком, некорректное ТЗ и 5 - отсутствие мотивации.

Менее опасными среди названных рисков являются 24 - добавление незапланированных срочных заказов без учета уже имеющейся загрузки оборудования, 25 - проблемы поиска поставщика материалов и 23 - увеличение ошибок по невнимательности.

Видно, что событие 11 - срыв сроков заказов - лидирует и по вероятности возникновения, и по критичности. По значимости оно идет первым. Также значимым событием, на которое нужно обратить внимание, является событие 12 - скопление заказов с горящими сроками. Риск 2 - отсутствие планирования – включает все риски, опасные и по вероятности возникновения, и по критичности, и по значимости. Эти риски необходимо проработать в первую очередь.

В процессе набора статистики по новым заказам и уточняющего анкетирования исполнителей, рассчитанные веса могут быть скорректированы.

ВЫВОДЫ

В результате проведенного анализа была апробирована методика выявления ключевых рисков, основанная на графоаналитическом методе описания событий, приводящих к возникновению рисков. После обработки результатов анкетирования производственной площадки Самарского университета – САМ-центр, были классифицированы основные риски, связан-

Таблица 2. Коэффициенты событий графа организационных рисков

|

Риск |

Вероятность возникновения |

Критичность |

Значимость |

|

2 |

1 |

1 |

1 |

|

3 |

1,42 |

1,94 |

2,75 |

|

4 |

1,18 |

1,3 |

1,53 |

|

5 |

1,39 |

1,97 |

2,73 |

|

6 |

0,25 |

0,67 |

0,16 |

|

7 |

1,13 |

1,09 |

1,23 |

|

8 |

0,53 |

2,15 |

1,13 |

|

9 |

0,27 |

0,63 |

0,17 |

|

10 |

1 |

1 |

1 |

|

11 |

3 |

2,43 |

7,29 |

|

12 |

3 |

1,78 |

5,34 |

|

13 |

1 |

0,63 |

0,63 |

|

14 |

2 |

0,6 |

1,2 |

|

15 |

1 |

1 |

1 |

|

16 |

0,56 |

0,9 |

0,5 |

|

17 |

0,36 |

0,9 |

0,32 |

|

18 |

1 |

0,63 |

0,63 |

|

19 |

0,98 |

0,65 |

0,63 |

|

20 |

0,39 |

0,67 |

0,26 |

|

21 |

0,33 |

0,65 |

0,21 |

|

22 |

0,14 |

0,94 |

0,13 |

|

23 |

0,67 |

0,6 |

0,4 |

|

24 |

1 |

0,27 |

0,27 |

|

25 |

0,67 |

0,42 |

0,28 |

ные со сроками выполнения производственных заказов, выявлены связи между рисками и определены весовые значения вероятности и критичности рисков. С использованием графоаналитической модели по разработанной методике были идентифицированы критические по значимости риски, связанные с проблемами планирования выполнения сложных заказов.

Список литературы Управление рисками производственной площадки CAM-центр Самарский университет. Обзор и первые шаги

- Caraiman, A. Risk management in corporate governance I A. Caraiman, D. Mates II Business Excellence: Proceedings of the International Conference on Business Excellence (July, 2020). -2020. - P.182-201.

- COSO Enterprise Risk Management – Integrated Framework, 2004. Executive Summary, 2004. - 111 p.

- Ramos, A.G. Risk Management Perspectives to approach risk / A.G. Ramos // Third International Conference on Business Sustainability: Proceedings of the Third International Conference on Business Sustainability (November; 2013)

- A guide to the project management body of knowledge (PMBOK guide). - Sixth Edition. - Project Management Institute, Pennsylvania, 2017. - 579 p.

- ISO 31000:2018 Risk management - Guidelines. - 2th edition. - International Organization for Standardization, 2018. - 22 p.

- TSO Managing Successful Projects with PRINCE2. -6th edition. - Norwich: TSO (The Stationary Office), 2017. - 413 p.

- Николаенко, В.С. Риск, риск-менеджмент и неопределенность: уточнение понятий / В.С. Николаенко // Государственное управление. Электронный вестник. - 2020. - № 81. - С. 91-119.

- Чагина, О.А. Разработка системы риск-менеджмента как части целевого управления авиакомпании / О.А. Чагина // Научный Вестник МГТУ ГА. - 2010. - № 156. - С. 75-80.

- Гудин, С.В. Проблемы управления пожарными рисками на территории объектов нефтепереработки с использованием современных программных продуктов / С.В. Гудин, Р.Ш. Хабибулин, Д.Н. Рубцов // Пожаровзрывобезопасность технологических процессов и оборудования. - 2015. - № 12. - С. 40-45.

- Муха, Ар.А. Управление процессом разработки сложных технических систем и процессов. Особенности применения FMEA-анализа / Ар.А. Муха // Математические машины и системы. - 2012. -№ 2. - С. 168-176.

- Садченко, Ю.В. Планирование процесса метрологического обеспечения производства на основе оценки рисков / Ю. В. Садченко, Ю. Г. Малахова // Решетневские чтения. - 2016. - С. 391-393.

- Козлова, Е.С. Анализ инвестиционной чувствительности / Е.С. Козлова, В.П. Нежевин // Хроно-экономика. - 2018. - № 1 (9). - С. 49-52.

- Галкина, А.Н. Теоретические основы сценарного подхода к анализу инновационной деятельности / А. Н. Галкина // Инновационная деятельность. -2012. - № 37. - С. 35-43.

- Лаева, Т.В. Сценарный анализ как основа стратегического планирования в организации / Т.В. Лаева // Менеджмент в России и за рубежом. - 2006. - № 2. - С. 56-63.

- Бондарева, И.О. Многоуровневое управление организационными системами на основе моделирования и каскадирования рисков / И.О. Бондарева, А. А. Ханова // Прикаспийский журнал: управление и высокие технологии. - 2021. - № 4. - С. 18-26.

- Колеганова, Е.А. Методика определения сроков изготовления новых заказов на единичном производстве и снижения рисков производственной деятельности / Е.А. Колеганова, В.В. Кокарева, А.И. Хаймович // Известия Самарского научного центра Российской академии наук. - 2021. - № 4. - С. 27-34.

- Whitaker, R. The analytic hierarchy process-what it is and how it is used / R. Whitaker // Mathematical Modelling. - 1987. - № 9(3-5). - P. 161-176.

- Данилов, Г.В. Моделирование влияния ассортимента продукции на основные показатели предприятия / Г. В. Данилов, Е. С. Войнова, И. Г. Рыжова // Управленческий анализ. - 2012. - № 15(270). -С. 40-46.

- Анохин, А.Н. Методы экспертных оценок: Учебное пособие / А. Н. Анохин. М.: Редакционно-изда-тельский отдел ИАТЭ г. Обнинск, 1996. - 148 с.