Управление траекторией рабочего движения при доводке плоскостей

Автор: Ханов А.М., Иванов В.А., Муратов К.Р., Гашев Е.А.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Общие проблемы машиностроения

Статья в выпуске: 1-3 т.13, 2011 года.

Бесплатный доступ

Проведен анализ рабочего движения плоскодоводочных станков различных типов. Исследованы с помощью модели и экспериментально подтверждены на опытной установке свойства циклоидальных траекторий. Определены основные параметры циклоидальных траекторий, управляя которыми можно целенаправленно формировать необходимые эксплуатационные свойства микрорельефа обрабатываемой поверхности.

Плоская доводка, циклоидальная траектория, шероховатость поверхности

Короткий адрес: https://sciup.org/148199702

IDR: 148199702 | УДК: 621.923

Текст научной статьи Управление траекторией рабочего движения при доводке плоскостей

Наиболее распространенным в производстве процессом окончательной обработки прецизионных поверхностей является процесс доводки абразивным зерном. Особенность этого процесса состоит в том, что абразивные зерна (а точнее, смесь зерен с компонентами пасты или смазывающе-охлаждающей жидкости) под воздействием притира осуществляют съем металла. Притир не только сообщает зернам необходимые движения и усилия, но и обеспечивает требуемую точность обработки поверхности. К числу общих признаков, характеризующих процесс абразивной доводки, относятся:

-

1) одновременное воздействие на поверхность детали большого числа режущих зерен, протекающее при относительно низких скоростях и давлениях;

-

2) движение режущих зерен по сложным траекториям;

-

3) незначительная роль тепловых явлений и отсутствие связанных с ними структурных изменений в поверхностном слое металла.

Доводочные станки имеют сложные и разнообразные траектории рабочего движения, которые образуются путем комбинации двух-трех вращательных или поступательных движений. Установлено, что сложное рабочее движение способствует повышению качества и производительности доводки [1]. По кинематическому признаку большинство станков

Иванов Владимир Александрович, доктор технических наук, профессор, заведующий кафедрой «Металлорежущие станки и инструменты»

Муратов Карим Равилевич, кандидат технических наук, доцент кафедры «Конструирование машин и сопротивление материалов»

Гашев Евгений Анатольевич, инженер можно разделить на две группы: станки с поступательным рабочим движением и станки с вращательным движением притира. Станки с вращающимися притирами в силу простоты конструкции и универсальности получили более широкое распространение. Основными достоинствами данной кинематики является возможность обеспечения повышенных скоростей обработки при равномерном распределении абразивного материала. К недостаткам можно отнести неравномерность износа вследствие неравенства линейных скоростей и использование только 1/3 диаметра инструмента из-за нулевой скорости в центре притира. В станках с поступательным рабочим движением скорости резания и пути трения всех точек притира одинаковы, что позволяет использовать всю его рабочую поверхность. В результате обеспечивается равномерный износ поверхности притира и более высокая точность обработки. Однако на этих станках трудно обеспечить равномерное распределение абразивного материала и исключить локальные выработки даже при полной загрузке рабочей поверхности притира обрабатываемыми деталями.

По результатам экспериментальных и теоретических исследований кинематики плоскодоводочных станков можно сформулировать следующие основные требования к рабочему движению притира:

-

1) наличие неповторяющегося мультидвижения;

-

2) образование изотропной сетки криволинейной траектории;

-

3) равенство путей трения всех точек притираемой поверхности;

-

4) возможность регулирования параметров траектории рабочего движения.

Наиболее совершенными по кинематике можно считать плоскодоводочные станки с растровой траекторией рабочего движения притира, которая удовлетворяет вышеуказанным требованиям. В этих станках недостатки поступательного движения частично компенсируются за счет дополнительного прерывистого вращения кассеты с деталями с помощью нажимного устройства [2]. Преимущества вращательного и поступательного движения удачно реализуются в станках с циклоидальной траекторией рабочего движения, которая образуется путем суммирования круговых колебаний и медленного вращения притира [3], однако в этих станках не представляется возможным целенаправленно регулировать параметры траектории, например плотность сетки следов обработки. Вместе с тем экспериментально установлено, что циклоидальная траектория рабочего движения по технологическим возможностям близка к растровой. В таблице 1 приведены результаты экспериментов по влиянию вида траектории на величину шероховатости поверхности и скорости съема материала в относительных величинах. Значения Ra и υ, полученные при растровой доводке, приняты за 1.

Таблица 1. Влияние вида траектории рабочего движения инструмента на величину шероховатости поверхности R a и скорости съема материала υ

Вид траектории

Показатели процесса доводки

линия эллипс

окружность

циклоида

растр

R a υ

3 2,5

0,4 0,5

2 0,6

1,3 1

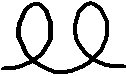

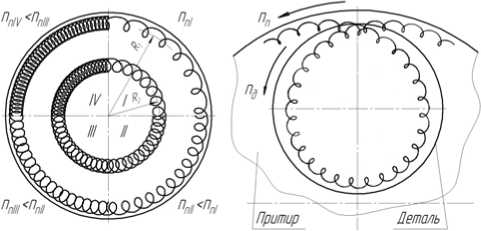

Свойства циклоидальных траекторий исследованы с помощью модели в среде MathCad и экспериментально подтверждены на опытной установке для доводки плоскостей, позволяющей регулировать параметры циклоидальной траектории рабочего движения притира. На рис. 1 представлена схема доводки на опытной установке, где ω – частота круговых колебаний притира, е – амплитуда круговых колебаний, n п – частота вращения притира, n д – частота вращения обрабатываемой детали, F – усилие прижима обрабатываемой детали.

F Обрабатываемая деталь

Рис. 1. Схема доводки

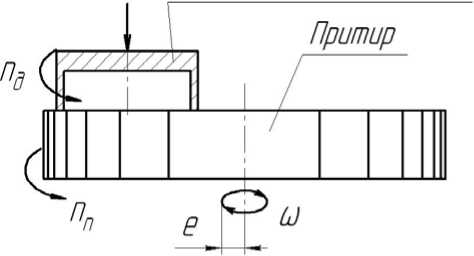

Главным движением притира, осуществляющим съем металла с обрабатываемой детали, является поступательное движение по круговой траектории диаметром 2e частотой ω. Дополнительно к этому поступательному движению притиру сообщается медленное вращательное движение с регулируемой частотой nп. При такой кинематике все точки притира перемещаются по циклоидальным траекториям практически с одинаковой скоростью, что положительно влияет на равномерность износа рабочей поверхности притира. На первом этапе экспериментальных исследований рассматривались основные закономерности образования циклоидальной траектории и влияние соотношения скоростей составляющих рабочее движение притира (ω, nп) на характер изменения параметров траектории. Результаты исследований показали, что плотность сетки циклоидальной траектории обратно пропорциональна радиусу расположения рассматриваемой точки и частоте дополнительного вращения притира nп рисунок 2, а.

В процессе доводки за счет силы абразивного трения пропорциональной усилию прижима F (рис. 1) обрабатываемая деталь или кассета с деталями получает вращение вокруг своей оси в том же направлении и, практически, с той же угловой скоростью, что и притир. При равных угловых скоростях притира и детали, их относительное движение не вращательное, а поступательное [4] по циклоидальной траектории с постоянной плотностью сетки рисунок 2б, так как скорости скольжения всех точек детали равны независимо от их расположения относительно центра притира.

а) б

Рис. 2. Виды циклоидальных траекторий: а) – рабочего движения притира; б) – относительного движения детали и притира

Путем регулирования скорости дополнительного вращения притира, можно целенаправленно изменять плотность сетки следов обработки и формировать необходимые эксплуатационные свойства микрорельефа обрабатываемой поверхности. Кроме того, за счет свободного вращения детали или кассеты с деталями вокруг своей оси реализуется: во-первых эффект правильного кольца, способствующий равномерному износу притира, во-вторых эффект доводки по способу свободного притира, отличительной чертой которого являются высокие показатели по точности обработки и шероховатости поверхности. Такая кинематика при использовании соответствующих инструментов (притиров и абразивов) позволяет обеспечивать величину шероховатости обработанной поверхности в нанометровом диапазоне.

Список литературы Управление траекторией рабочего движения при доводке плоскостей

- Кремень, 3.И. Абразивная доводка/З.И. Кремень, А.И. Павлючук. -Л.: Машиностроение. 1967. С. 114.

- Некрасов, В.П. Управляемая авторотация деталей на плоскодоводочном станке//Межвузовский сб. научн. тр. №208. «Повышение качества деталей на основе совершенствования окончательных методов обработки». -Пермь, 1977. С. 62-68.

- Пат. 2042494 РФ, МПК В 24 В 37/04. Устройство для доводки плоскостей/В.П. Некрасов 4. Горбач, В.Л. Кинематика рабочих органов оптических шлифовально-полировальных станков. -М., Оборонгиз. 1958. С. 147