Упрочнение быстрорежущей стали динамическим микролегированием и его влияние на износостойкость режущего инструмента

Автор: Киреев Владимир Павлович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 6-2 т.17, 2015 года.

Бесплатный доступ

Рассмотрено применение динамического микролегирования в совокупности с термической обработкой (ДМТО) для упрочнения заготовок из быстрорежущей стали и его влияние на свойства и износостойкость режущей части инструмента, изготовленного из упрочненной быстрорежущей стали. Установлено, что в сталях, подвергнутых ДМТО, происходят структурные изменения, приводящие к изменению их твёрдости и микротвёрдости. Показано, что при работе на модельных образцах и в производственных условиях применение ДМТО для упрочнения заготовок режущей части приводит к увеличению периода стойкости режущего инструмента.

Быстрорежущая сталь, упрочнение, динамическое микролегирование. структура, твёрдость, износостойкость, режущий инструмент

Короткий адрес: https://sciup.org/148204274

IDR: 148204274 | УДК: 621.

Текст научной статьи Упрочнение быстрорежущей стали динамическим микролегированием и его влияние на износостойкость режущего инструмента

жущего инструмента марок Р6М5К5, Р9К5, Р9М4К8 с химическим составом по ГОСТ 19265 – 73.

Для определения твёрдости НRC, красностойкости, микротвёрдости и износостойкости из заготовок показанных на рис. 1 были изготовлены образцы диам етр ом 8мм и длиной 20 мм с лысками, выполненными параллельно оси. Обработку высокоскоростным потоком рабоч его вещества выполняли в специальном приспособлении [3, 7] в направлении перпендикулярном к торцу образца. Для обработки использовалась порошковая смесь на основе карбонитрида титана с гранулометрическим составом менее 63 мкм.

Термическую обработку образцов осуществляли по следующим режимам: закалка в масло с различных температур в диапазоне от 1170 до 1255 оС ; и трёхкратный отпуск при различных температурах от 540о С до 580 оС по 1 часу за каждый раз с охлаждением на воздухе. Нагрев под закалку осуществляли в соляной ванне с расплавом из смеси хлористого бария – 95% и фтористого магния – 5%.

Рис. 1. Заготовки после обработки высокоскоростным потоком рабочего вещества

Температуру контролировали при помощи платино-платинородиевой термопары. Нагрев под закалку выполняли в три ступени. Первая ступень – подогрев до 400 оС в камерной печи, вторая ступень – нагрев до температуры 850 оС, окончательный нагрев до температуры аустенизации и необходимая выдержка при этой температуре. Охлаждение выполняли в масляной ванне с перемешиванием масла сжаты м воздухом.

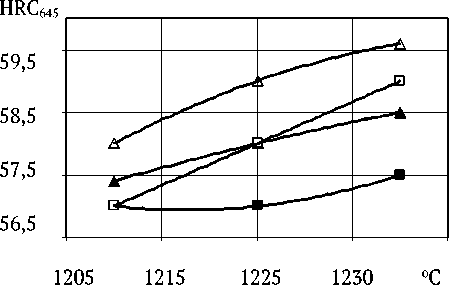

При определении красностойкости закалённые с различных температур и трёхкратно отпущенные образцы дополнительн о подвергали четы рёх-часовой выдержке при температуре 645 оС с последующим охлаждением на воздухе, после чего фиксировалось необратимое разупрочнение, [10].

Микроструктуру сталей изучали при помощи светового микроскопа МИМ – 8М, а микротвёрдость (Н ) и твёрдость (НRC) по стандартным методикам [8, 9]. Красностойкость определяли измерением твёрдости HRC после четырёхчасового нагрева при 645 оС [10].

В сталях происходят значительные структурные изменения. ДМТО приводит к снижению содержания вторичных карбидов. К сожалению, методом оптической металлограф ии, не удалось определить содержание вторичных карбидов дисперсного твердения. Об изменениях вносимых ДМТО в структуру стал и можно судить по перераспределению легирующих элементов (вольфрама, молибдена, ванадия) в приканальной области. Их концентрация уменьшается обр атно пропорционально расстоянию от микроканала, образуя зоны с повышенной внутренней энергией. Наличие этих зон должно способствовать повышению эксплуатационных свойств быстрорежущей стали.

О структурных изменениях также можно судить по изменению микротвёрдости и красностойкости. Увеличение теплостойкости и микротвёрдости твёрдого раствора в образцах, подвергнутых ДМТО, указывает на повышение легированности аустенита, что способствует повышению работоспособности быстрорежущей стали, повышению работоспособности режущего

Таблица 1. Используемые инструменты, порош ковый состав, быстрорежущие стали

|

Порошковый состав TiCN + Ni |

||

|

Инструменты |

||

|

Фрезы, диаметром 8,0 мм |

Резцовые вставки, 8,5 мм |

Свёрла, диамером 4,15 мм |

|

Сталь Р9К5 |

Стали Р6М5К5 Р9К5 Р9М4К8 |

Сталь Р9К5 |

Рис. 2. Красностойкость быстрорежущих сталей:

А, А - ДМТО,

□, ■ - контрольные образцы

А, ■ - сталь Р6М5К5

А, □ - сталь Р9М4К8

клина инструмента, сопротивлению его поверхности истиранию, а, следовательно, и из носу.

Исследования износостойкости выполнялись на инструментах, режущая часть которых была изготовлена из различных марок быстрорежущих сталей (смотри табл. 1) Для этой цели были изготовлены резцовы е вставки диаметром 8,5мм, свёрла диаметром 4,15мм и фрезы диаметром 8,0мм (рис. 3). Кроме того изучалось влияние скорости резания на износостойкость резцов при точении заготовок из конструкционных материалов.

Заготовки, из которых изготавливались фрезы диаметром 8,0 мм, свёрла диаметром 4,15 мм и резцовые вставки были подвергнуты динами- ческому микролегированию порошковым составом, представленным в табл. 1 и последующ ей термической обработке.

Термическую обработку инструмента из стали Р9К5 выполняли по следую щим режимам.

Нагрев под закалку осуществляли в соляных ваннах при температуре (1230 ± 10) оС с вы-

Рис. 3. Свёрла и фреза

Таблица 2. Геометрия режущего инструмента и режимы резания при испытаниях на износостойкость

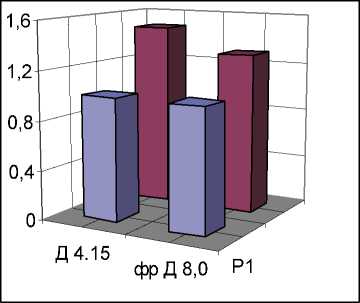

Т/То

Рис. 4. О тносительная износостойкость свёрл и фрез

Испытания на износостойкость свёрл и фрез выполняли в производственных условиях при обработке деталей изделий (результаты представлены на рис. 4 и в табл. 3), а испытания на износостойкость резцов выполняли при точении модельных образцов в широком диапазоне скоростей резания. Во всех случ аях изготавливали контрольные инструменты, износостойкость которых То, [мин] принимал ась за базовую . Гео-

Таблица 3. Результаты сравнительных испыта ний инструмента на износостойкость

Испытания свёрл выполняли при сверлении отверстий диаметром 4,15 мм в деталях из стали 0Х18Н10Т на вертикально-сверлильном станке модели 2Н135, отверстия сверлили без охлаждения.

Результаты представлены на рис. 4. Свёрла, изготовленные с использованием ДМТО, имели износостойкость в 1,5 раза выше, чем контрольные, изготовленные по серийной технологии.

Износостойкость фрез диаметром 8,0 мм оценивалась при фрезеровании пазов в деталях из жаропрочного сплава ХН68МВТЮК-ВД на универсально-фрезерном станке FN 20 фирмы «TOS». Обработка велась с применением смазывающе-охлаждающей жидкости (эмульсии). Ширина фрезерования равнялась диаметру фрезы, что свидетельствует о трудных условиях работы фрезы, осложненной врезанием.

В результате было установлено, что фрезы, подвергнутые ДМТО с карбонитридом титана, имеют повышенную износостойкость.

Результаты представлены на рис. 4.

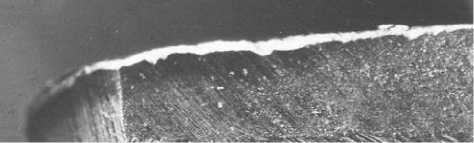

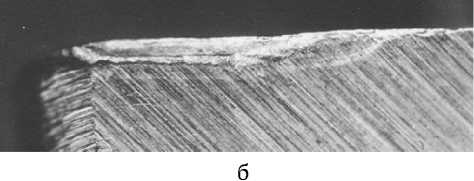

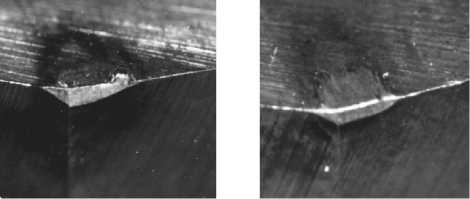

При рассмотрении ленточки износа представленной на рис. 5 можно сделать вывод о том, что характер износа у этих фрез существенно отлич ается.

Фреза, изготовленная и использованием ДМТО, имеет износ с заваливанием режущей кромки, в то время как у контрольной фрезы износ имеет характер ный вид, указываю щий на схватывание материала инструмента при высоких контактных температурах.

Следует отметить, что для свёрл, в отличие от фрез характерно то, что ленточка износа имеет переменную ширину. На периферии при сопряжении задней поверхности и боковой ленточки сверла и по центральной перемычке между режущими кромками наблюдается наиболее интенсивный износ. Однако у свёрл, изготовленных

Рис. 5. Износ режущей кромки фрезы: а – изготовленной с использованием ДМТО б – контрольных с применением ДМ, характер износа отличается от характера износа контрольных свёрл. Если для контрольных свёрл характерен преимущественно износ по задней поверхности, то у свёрл, изготовленных с применением ДМТО, преобладает износ, приводящий к заваливанию режущей кромки. При этом следует заметить, что его величина и интенсивность меньше, чем у контрольных свёрл.

Оценку износостойкости резцо в выполняли при точении, моделирующем работу зенкеров. Работа выполнялась двумя группами экспер и-ментальных резцов, изготовленных из сталей Р9К5, Р6М5К5, Р9М4К8, при точении сталей Х18Н10Т и 4Х4ВМФС. Реж имы обработки представлены в таблице 2. За критерий затуплен ия был принят износ по задней грани (поверхности) hз = 0,4мм. Одна группа - это резцы, изготовленные с применением ДМТО с использованием порошкового состава на основе карбон6итрида титана (смотри табл.1) и другая – контрольные рез цы, изготовленные по серийной технологии. Резцы изготавливали из прутков одной плавки, а термическую обработку контр ольных и исследуемых резцов выполняли в одной садке.

Оценку износостойкости резцов выполняли при точении, моделирующем работу зенкеров. Работа выполнялась двумя группами экспер и-ментальных резцов, изготовленных из сталей Р9К5, Р6М5К5, Р9М4К8, при точении сталей Х18Н10Т и 4Х4ВМФС. Реж имы обработки представлены в таблице 2. За критерий затуплен ия был принят износ по задней грани (поверхности) hз = 0,4мм. Одна группа - это резцы, изготовленные с применением ДМТО с использованием порошкового состава на основе карбон6итрида титана (смотри табл.1) и другая – контрольные рез цы, изготовленные по серийной технологии. Резцы изготавливали из прутков одной плавки, а термическую обработку контр ольных и исследуемых резцов выполняли в одной садке. Это дало возможность обеспечить идентичный поплавочный химический состав материала инструментов и равнозначные условия термообработки режущей части, то есть свести к минимуму влияние этих факторов на результаты испытаний.

Исследованиями износостойкости резцов при точении сталей Х18Н10Т и 4Х4ВМФС в диапазоне скоростей резания 10...120 м/мин было выявлено, что в представленном диапазоне скоростей резания получено повышение износостойкости инструмента. При точении стали Х18Н9Т - резцами из стали Р6М5К5 на 30...60%, резцами из стали Р9М4К8 на 40...80%, резцами из стали Р9К5 на 38...75%; при точении стали 4Х4ВМФС – резцами из стали Р6М5К5 на 40%, резцами из стали Р9М4К8 на 100...150%.

По характеру износа (рис. 6) видно, что у резцов преобладает износ по задней поверхности, который характеризуется фаской переменной ширины. Максимальной величины износ достигает при вершине резца. Сравнивая износ

Рис. 6. Износ экспериментальных резц ов: а – контрольны й резец;

б – резец с упрочнением ДМТО резцов, упр очнённых ДМ и контрольных, можно видеть, что в обоих случаях он носит в основном адгезионный и абразивный характер, хотя нельзя исключать присутствие и других видов износа.

Таким образом, можно утверждать, что ДМТО быстрорежущих сталей порошковым составом на основе карбонитрида титана и никеля может быть использовано как эффективный метод повыш е-ния трибологических свойств пары обрабаты ва-емая деталь режущий клин из быстрорежущей стали и повышения производительности труда при обработке деталей агрегатов и узлов из конструкционных материалов в машиностроении.

Список литературы Упрочнение быстрорежущей стали динамическим микролегированием и его влияние на износостойкость режущего инструмента

- Прогрессивные режущие инструменты и режимы резания металлов: Справочник/В.И. Баранчиков, А.В. Жаринов, Н.Д.Юдина и др.; Под общ, ред. В.И. Баранчикова. -М.: Машиностроение, 1990. -400 с.

- Лоладзе Т.Н. Прочность и износостойкость режущего инструмента. -М.: Машиностроение, 1982. -320 с.

- Ушеренко С.М. Сверхглубокое проникание частиц в преграды и создание композиционных материалов. -Минск: НИИ ИП с ОП БР ГНПК ПМ, 1998. -208 с.

- Ноздрин В.Ф., Ушеренко С.М. Микроструктура канальной зоны при сверхглубоком проникании частиц.//Порошковая металлургия. -Минск: Вышейшая школа, 1990. -С.107-112.

- Андилевко С.К., Роман О.В., Романов Г.С., Ушеренко С.М. Сверхглубокое проникновение частиц порошка в преграду. Порошковая металлургия. -Минск: 1985. Вып. 9. С. 3 -13.

- Бекренёв А.Н., Киреев В.П., Маёров Г.Р., Ушеренко С.М. О проникновении микрочастиц при взрывном легировании порошковыми материалами.//Физика прочности и пластичности металлов и сплавов. -Самара: КПтИ, 1992, С. 280.

- Амосов А.П., Киреев В.П. Применение порошковых материалов при динамическом микролегировании режущей части инструмента из быстрорежущей стали//Конструкции из композиционных материалов. Межотраслевой научно-технический журнал. -М.: РАН, 2006. -С. 100 -103.

- ГОСТ 9450 -76 Измерение микротвёрдости вдавливанием алмазных наконечников. М.: Госкомитет стандартов Совмина СССР.

- ГОСТ 9013 -59 Металлы. Методы испытаний. Измерение твёрдости по Роквеллу. М.: Госкомитет стандартов Совмина СССР.

- Геллер Ю.А. Инструментальные стали. 5-е изд. -М.: Металлургия, 1983. -527 c.