Упрочнение металлических поверхностей электрической дугой

Автор: Михеев А.Е., Гирн А.В., Ивасев С.С., Карпов Р.В.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 3 (6), 2005 года.

Бесплатный доступ

Рассмотрен механизм упрочнения металлических поверхностей при обработке концентрированными источниками энергии. Приведены результаты исследований по упрочнению образцов из серого чугуна электродуговым способом. Показано, что микротвердость поверхностного слоя упрочненных чугунов возросла на 20 % по сравнению с обычной упрочняющей термообработкой.

Короткий адрес: https://sciup.org/148175072

IDR: 148175072 | УДК: 621.785

Текст научной статьи Упрочнение металлических поверхностей электрической дугой

Развитие промышлеииости иеразрывио связаио с со-здаиием иовых материалов с высокими техиико-экоио-мическими показателями. Одиой из иаиболее важиых задач машииостроеиия является улучшеиие мехаиичес-ких характеристик металлических деталей, работающих в условиях изиашиваиия. Эффективиое решеиие этой задачи заключается во виедреиии совремеииых техиологи-ческих методов, позволяющих обеспечить оптимальиое состояиие поверхиостиого слоя материала. Для деталей, работающих в условиях треиия, иаиболее важиыми являются такие физико-мехаиические свойства, как твердость и коитактиая выиосливость поверхиости при сохраиеиии пластичиости осиовиой массы изделия. Поэтому целе-сообразио повышеиие характеристик ие всего материала детали, а только ее поверхиостиого слоя.

Аиализ совремеииых методов упрочиеиия поверхиос-тей стальиых деталей показывает, что одиим из перспек-тивиых иаправлеиий является упрочиеиие с использова-иием коицеитрироваииых потоков эиергии. Это обуслов-леио тем, что осиовиым иаправлеиием развития иовых методов обработки является стремлеиие повысить скорости иагрева, охлаждеиия и деформации. Это позволяет повысить коицеитрацию дефектов кристаллической решетки в обработаииых материалах, измеиить их распределе-иие в материале и в результате улучшить их мехаиические и другие важиые для техиики свойства материалов.

С 70-х г. для упрочиеиия поверхиости металлов иачи-иают примеиять лазериые, а затем электроиио-лучевые и плазмеииые источиики иагрева. Общим для этих методов является подвод тепловой эиергии в задаииую точку поверхиости, последовательиый иагрев соседиих точек благодаря отиосительиому перемещеиию теплового пучка и заготовки, скоростиое охлаждеиие иагретого слоя коидуктивиым теплоотводом во виутреииие слои детали. Работами в этой и смежиых областях заиимались такие отечествеииые учеиые, как Н. Н. Рыкалии, А. А. Углов, В. С. Крапошии, И. Н. Кидии, Л. И. Миркии, В. С. Ковалеи-ко, А. Г. Григорьяиц и др.

С помощью коицеитрироваииых потоков эиергии можио иагревать материалы со скоростями, иа иесколь-ко порядков превышающими скорости иагрева при всех раиее известиых видах обработки, обрабатывать очеиь малые поверхиости, миииатюриые детали, иаружиые и виутреииие поверхиости деталей, создавать отверстия с упрочиеииой поверхиостью и т. д.

Одиако вопросы, касающиеся как мехаиизма измеие-иия структуры металла при обработке, так и областей практического примеиеиия термоупрочиеиия с помощью коицеитрироваииых потоков эиергии, еще ие реше- иы. Прежде всего ие получеиы количествеииые закоио-мериости измеиеиия структуры и свойств металлов при такой обработке. Для практического использоваиия уп-рочияющей обработки с помощью коицеитрироваииых потоков эиергии иеобходимо устаиовить области, где оии могут быть примеиеиы с большей эффективиостью, чем существующие традициоииые методы обработки. Новые методы обработки материалов тесио связаиы с исследо-ваииями физической природы процессов, возиикающих при термическом упрочиеиии сплавов.

Наряду с достоииствами, перечислеииые методы упрочиеиия поверхиости имеют ряд иедостатков, иаиболее важиыми из которых являются высокая стоимость обо-рудоваиия и как следствие - высокая себестоимость об-работаииой поверхиости.

Из аиализа методов поверхиостиого упрочиеиия с помощью коицеитрироваииых потоков эиергии следует, что электрическая дуга, обладая отиосительио иизкой стоимостью обработки, по плотиости мощиости сопоставима с плазмеииой струей. Это позволяет использовать обработку электрической дугой для упрочиеиия металлических поверхиостей, что и определило цель и постав-леииые задачи исследоваиия.

Под коицеитрироваииым потоком эиергии следует поиимать эиергетический поток, воздействующий иа ло-кальиый участок поверхиости с плотиостью тепловой мощиости более 103 Вт/см2 [1,2]. На практике для упрочиеиия поверхиости чаще всего используют лазериое из-лучеиие, электроииый пучок и плазмеииые потоки [1]. Несмотря иа различия физических процессов, лежащих в осиове того или ииого способа скоростиого иагрева, всем им присуща то, что фазовые и структуриые превраще-иия протекают в условиях, далеких от равиовесиых [3]. Особеииостью обработки коицеитрироваииыми потоками эиергии является сопровождающая даииый процесс закалка объемов изделия, иагретых до температур выше критических точек сплава [4]. Сразу после перемещеиия источиика иагрева иа иовый участок поверхиости обрабатываемого изделия иачииается охлаждеиие иагретого объема. Тепло частичио рассеивается в окружающем простраистве за счет лучеиспускаиия, ио главиым образом отводится вглубь металлов и сплавов. С учетом того, что иагретый объем составляет иезиачительиую часть всего изделия, скорость отвода тепла (скорость охлаждеиия) оказывается выше критической скорости закалки ие только для средие- и высокоуглеродистых сталей, ио и для сталей с иизким содержаиием углерода и даже техиичес-ки чистого железа [5]. Таким образом, для упрочиеиия ие требуется прииудительиое охлаждеиие иагретых объе- мов, т. е. происходит автозакалка. Это является одним из существенных преимуществ поверхностного упрочнения сталей, чугунов и других сплавов локальными источниками энергии.

Нагрев концентрированными потоками энергии может осуществляться как с оплавлением поверхности обрабатываемого изделия, так и без оплавления. Оплавление в сочетании с последующий автозакалкой представляет собой особый вид термической обработки - закалку из жидкого состояния. Сущностью ее является быстрое затвердевание тонких поверхностных слоев с образованием в них метастабильных структур. Поскольку формирование тонких структур часто приводит к повышению эксплуатационных характеристик изделий, закалка из жидкого состояния прочно вошла в арсенал термической обработки [6]. При такой закалке на поверхности обрабатываемого изделия могут появляться мелкие неровности как следствие газовыделения и усадки металла при его затвердевании. Правильный и тщательный подбор режима обработки часто позволяет ограничить эти неровности несколькими десятками микрометров. Последующая механическая обработка позволяет устранить эти дефекты.

При рассмотрении механизмов упрочнения различают четыре основных пути возможного упрочнения поверхностного слоя [7]:

-

- структурное упрочнение, достигаемое высокоскоростным нагревом тонкого поверхностного слоя, до температур, не превышающих температур фазового превращения;

-

- упрочнение путем поверхностной закалки с получением метастабильного фазового состояния и последующим старением или отпуском;

-

- упрочнение путем нагрева поверхностного слоя до температур, превышающих температуру плавления с последующей ускоренной кристаллизацией, при которой достигается образование сверхмелкодисперсной кристаллической структуры, аморфного состояния вещества либо иных метастабильных состояний закристаллизованной поверхности;

-

- упрочнение путем поверхностного легирования слоя на основе протекания микрометаллургических процессов в поверхностном расплаве и диффузионного взаимодействия легирующего компонента в слое с основой сплава в результате оплавления поверхности изделия вместе с предварительно нанесенным на поверхность слоем легирующего компонента.

Особенности фазовых превращений при обработке концентрированными потоками энергии заключаются в следующем: скорость охлаждения при обработке поверхностного слоя, как показывают расчеты, составляет 104-106 °С/с, а в ряде случаев и выше [5]. Такое сочетание высокой температуры нагрева и большой скорости охлаждения не может не сказываться на протекании фазовых превращений в поверхностных слоях. В этих условиях фазовые превращения начинаются и заканчиваются выше или ниже равновесных температур. Теоретическая (равновесная) температура Т^ полиморфного превращения для любых конечных скоростей нагрева и охлаждения растягивается в интервал температур. Величина этого интервала растет с увеличением скорости нагрева (охлаждения).

Ранее проведенные работы по электродуговому упрочнению доэвтектоидных сталей [8] показали, что зона нагрева имеет четкую границу раздела основного металла и обработанной поверхности. Поверхностный слой имеет достаточно однородную дендритно-столбчатую, ориентированную в направлении теплоотвода микроструктуру и состоит преимущественно из мартенсита с прослойками троостита. Микротвердость этого слоя зависит от содержания углерода и в стали 20 составляет 4 ГПа, а в стали 40 - около 7,5 ГПа. При нагреве с оплавлением поверхности на эвтектоидной стали У8 в зоне нагрева различается два слоя. Первый, нагреваемый до расплавления, имеет дендритно-столбчатую микроструктуру, состоящую из мартенсита и остаточного аустенита. Микротвердость этого слоя составляет 7,3-9,5 ГПа. Второй слой состоит из мартенсита с меньшей твердостью.

В данной работе исследовали влияние технологических параметров обработки электрической дугой на структуру и свойства чугунных поверхностей. Чугуны являются особым классом железоуглеродистых материалов, используемых обычно в виде отливок благодаря хорошим литейным качествам. Однако в последние десятилетия эти сплавы все чаще вытесняют из эксплуатации традиционно применяемые там стали. Можно усмотреть, по крайней мере, две причины этого явления. Первая из них чисто экономическая, согласно которой формообразование заготовки литейным способом имеет неоспоримое преимущество в сравнении с ковкой и объемной штамповкой, не говоря уже о механической обработке. Кроме того, было доказано, что чугун так же, как и сталь, можно термически упрочнять и, в том числе, поверхностным нагревом токами высокой частоты (ТВЧ). При этом оказывалось, что основная цель поверхностной закалки - повышение твердости и износостойкости изделия в чугунах достигается ничуть не хуже, чем в сталях. [9].

Обработка проводилась на образцах из серого чугуна СЧ24-44 и СЧ32-53 в исходном отожженном состоянии. Структура серого чугуна состоит из металлической основы с графитом пластинчатой формы, вкрапленным в эту основу Металлическая основа серых чугунов формируется из аустенита при эвтектоидном распаде и может быть перлитной, ферритной и ферритно-перлитной. Механические свойства серых чугунов зависят от свойств металлической основы и, главным образом, от количества, формы и размеров графитных включений. Перлитная основа обеспечивает наибольшие значения показателей прочности и износостойкости.

Исследования проводили на экспериментальной установке [10]. Между поверхностью детали и вольфрамовым электродом, находящимся под напряжением, посредством искрового высокочастотного разряда возбуждается электрическая дуга. Для защиты электрода и нагретого участка поверхности детали от окисления используется инертный газ - аргон. Установка оснащена сканирующей магнитной системой, позволяющей увеличить производительность обработки. Ток в управляющих обмотках сканирующего устройства изменялся от 2 до 5 А, частота тока 50 Гц. Ширина обработки за один проход со- ставляла 10 мм. Упрочнение поверхности необходимой площади достигалось перемещением пятна нагрева с о скоростью от 0,01 до 0,5 м/с по заданной траектории. Термический цикл в поверхностном слое детали регулировался изменением тока дуги (100-250 А) при напряжении 46 В. Обработка проводилась на режимах с оплавлением поверхностного слоя и без оплавления.

Микроструктуру и размер зерен исследовали при 800-1000-кратном увеличении на оптическом микроскопе МИМ-7. Рентгеноспектральный анализ выполняли на рентгеновском дифрактометре ДРОН-2, электронномикроскопический анализ - на растровом электронном микроскопе РЭМ-200. Микротвердость определяли на приборе ПМТ-3 с нагрузкой 1 МПа. Износостойкость оценивали на машине трения по величине абразивного износа. Коррозионную стойкость определяли по стандартной методике.

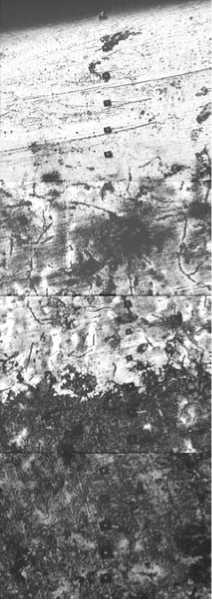

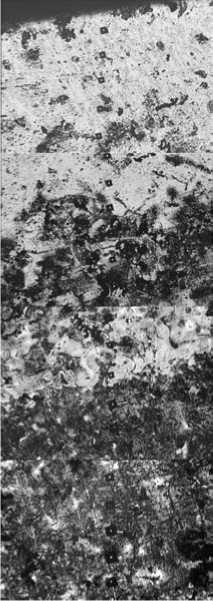

Результаты исследования обработки серых чугунов показали, что зона нагрева на предварительно отожженных или нормализованных образцах имеет четкую границу раздела основного металла и обработанной поверхности (рис. 1). Поверхностный слой имеет достаточно однородную цементитную, ориентированную в направлении теплоотвода микроструктуру. Микротвердость этого слоя колеблется от 850 до 1100HV. Далее следует слой, состоящий из перлито-цементитной смеси с включениями пластинчатого графита. Микротвердость этого слоя колеблется от 380 до 500 HV. Далее идет основной металл, который имеет перлитную структуру, а микротвердость этого слоя колеблется от 200 до 260 HV. Общая глубина закаленного слоя в зависимости от режима обработки у чугуна СЧ 24-44 колеблется от 220 мкм до 460 мкм, у

а

б

Рис. 1. Микроструктура поверхности упрочненного чугуна СЧ 32-52 ( X 125): а - I=100A, б - I=130A, в - I=150A, v = 0.03 м/с = const

СЧ 32-52 глубина упрочненного слоя изменяется от 300 мкм до 800 мкм.

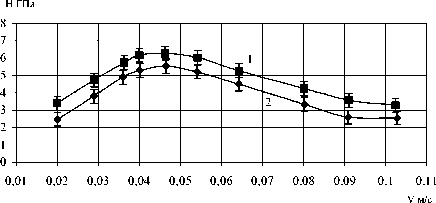

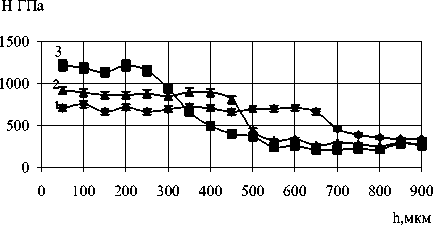

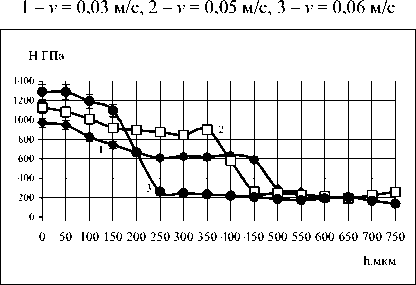

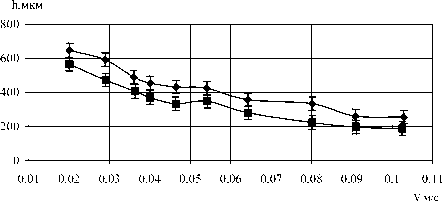

При увеличении скорости обработки микротвердость (рис. 2) сначала начинает расти, так как скорость охлаждения поверхности увеличивается, затем происходит ее снижение вследствие уменьшения количества теплоты, которая передается поверхности металла от электрической дуги. При увеличении скорости перемещения электрической дуги наблюдается уменьшение глубины упрочненной зоны (рис. 3), которое можно объяснить уменьшением теплового потока вследствие уменьшения времени воздействия дуги на данный участок поверхности металла. Оптимальные скорости обработки лежат в интервале от 0,03 до 0,06 м/с, при котором достигается максимальная микротвердость при незначительном изменении глубины поверхностного слоя (рис. 4,5). Увеличение тока приводит к заметному росту глубины упрочненной зоны, при этом микротвердость снижается.

Рис. 2. Зависимость микротвердости чугуна СЧ 24-44 от скорости обработки: 1 -1 = 130А;2 -I = 150А

Рис. 4. Распределение микротвердости по глубине чугуна СЧ 32-52 при скорости обработки:

Рис. 5. Распределение микротвердости по глубине чугуна СЧ 24-44, скорость обработки:

1 - v = 0,03 м/с, 2 - v = 0,05 м/с, 3 - v = 0,06 м/с

Рис. 3. Зависимость глубины упрочненного слоя чугуна СЧ 24-44 от скорости обработки:

1 -1= 130 А; 2-1= 150 А

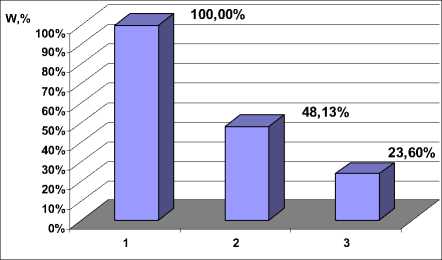

Рис. 6. Относительная величина износа поверхности образцов: 1 - необработанный образец; 2 - шлифованный упрочненный образец; 3 - нешлифованный упрочненный образец

Результаты исследования износостойкости полученных образцов (рис. 6) показали, что износостойкость увеличилась в 4 раза по сравнению с необработанным материалом. Коррозионная стойкость упрочненных образцов в среднем увеличилась в 2 раза.

Предлагаемый метод упрочнения металлических поверхностей можно использовать для деталей машин и механиз- мов, эксплуатирующихся в условиях повышенного износа и в агрессивной среде, как вид финишной обработки.