Упрочнение рабочих органов сельскохозяйственных машин методом электроискрового легирования

Автор: Евсюков А.И., Березин М.А.

Журнал: Международный журнал гуманитарных и естественных наук @intjournal

Рубрика: Технические науки

Статья в выпуске: 1-2 (76), 2023 года.

Бесплатный доступ

В статье рассмотрен способ повышения ресурса (долговечности) рабочих органов сельскохозяйственных машин. Рабочие органы, изношенные до предельного размера, подлежат восстановлению, а не дошедшие до предельного размера, затачиваются на ближайший ремонтный размер. Недостаток такой технологии заключается в том, что при этом допускается слишком большой диапазон между соседними ремонтными размерами, а это приводит к значительному снижению ресурса рабочих органов. Авторами предлагается способ повышения ресурса рабочих органов с учетом допуска на заточку.

Легирование, упрочнение, электроискровое легирование, сельскохозяйственные машины, ресурс, восстановление, технология

Короткий адрес: https://sciup.org/170197673

IDR: 170197673 | DOI: 10.24412/2500-1000-2023-1-2-62-65

Текст научной статьи Упрочнение рабочих органов сельскохозяйственных машин методом электроискрового легирования

Механическая обработка почвы составляет около 70% объема механизированных работ при возделывании сельскохозяйственных культур. При этом вспашка и культивация имеют высокую энергоемкость и стоимость вследствие низкого ресурса рабочих органов.

Восстановление деталей - технически обоснованное и экономически оправданное мероприятие. Это позволяет предприятиям сокращать время простоя и повышать качество технического обслуживания и ремонта [1].

Экономическая целесообразность восстановления деталей обусловлена, прежде всего, возможностью повторного, неоднократного использования до 60% деталей. Цена восстановленных деталей не превышает 75% цены новых, а расход металла в 15-20 раз ниже, чем при их изготовлении. Изучение состояния деталей ремонтируемых машин показывает, что во многих случаях доля, пригодных для дальнейшей эксплуатации, составляет 20-45%, восстанавливаемых 40-60%, негодных 9-20%. В настоящее время доля восстанавливаемых деталей составляет не более 15% ремонтного фонда.

Особый интерес в качестве объекта восстановления представляют стрельчатые лапы культиваторов, так как их техниче- ское состояние существенно влияет на энергозатраты и урожайность сельскохозяйственных культур. При эксплуатации они подвергаются интенсивному абразивному изнашиванию и становятся неработоспособными.

Распространенными методами восстановления лап культиваторов являются:

-

- оттяжка: изношенные рабочие органы нагревают до температуры 800...1100°С и оттягивают на пневматическом молоте, после чего проводят заточку и необходимую термообработку;

-

- вырезание изношенной части лезвия лапы газопламенным резаком.

Вместо отрезанной части изготавливают стальную профильную пластину из стали марки 65Г, которую приваривают сплошным швом к восстанавливаемой детали.

-

- наплавка сплавом сормайт с применением газового пламени. Газовая наплавка обеспечивает получение на лезвии прочно удерживающегося слоя равномерной толщины. Однако производительность такого способа очень мала. Проводились опыты по наплавке лемехов твердым сплавом при нагреве т.в.ч. Для наплавки применяли шихту сплавов ВИСХОМ-9, сормайт-4 и сталинит. Существенным недостатком индукционной наплавки является малая ско-

- рость. Кроме того, нагревается не непосредственно слои порошка наплавляемого материала, а расположенный под ним металл изделия. Рабочая кромка изделия в процессе индукционной наплавки часто перегревается, что ведет к ее разупрочнению (отжигу). Твердость материала сор-майт-1 после его наплавки -HRC49...HRC55, что недостаточно для обеспечения износостойкости на песчаных почвах.

Следует отметить, что, несмотря на очевидную важность вопроса восстановления и упрочнения рабочих органов сельскохозяйственных машин, эффективные средства повышения их износостойкости окончательно не обоснованы и промышленности применяются недостаточно или совсем не используются [1].

Перспективным в своем развитии является метод электроискрового легирования [2], так как ему присущ ряд следующих положительных свойств:

-

- возможность локального нанесения покрытий из любых токопроводящих материалов;

-

- значительное повышение износостойкости, твердости рабочих поверхностей с целью увеличения их долговечности;

-

- повышение жаростойкости и коррозионной стойкости поверхностей.

Электроискровое легирование представляет собой нанесение материала анода (электрод) на катод (деталь) в результате полярного переноса вещества под действием искрового разряда в воздушной или газовой среде. Особо следует отметить, что нанесенный слой имеет исключительно прочную связь с основной, поскольку его формирование сопровождается диффузионным процессом.

К недостаткам способа можно отнести низкую производительность, высокую шероховатость обработанной поверхности, пористость твердых покрытий, ограниченную толщину нанесенного слоя.

Для оценки износостойкости упрочненных поверхностей, полученных предлагаемым способом, необходимо было провести сравнительные испытания их износостойкости в условиях трения деталей в абразивной среде.

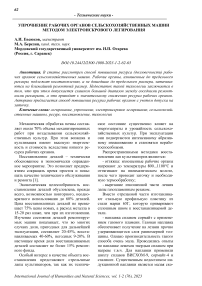

Испытания проводились на лабораторной установке (рис. 1) для исследований на износостойкость материалов. Электроискровое легирование (ЭИЛ) производилось на установке «ЭЛИТРОН-52 БМ». Эталонные образцы были изготовлены из стали 65Г по ГОСТ 1050-88 (закалка при 810°С, отпуск - при 450°С). На испытуемые образцы был нанесен слой твердого сплава Т15К6 при помощи установки «ЭЛИТРОН-52 БМ» на первом и девятом энергетических режимах [2]. Абразивным материалом служит кварцевый песок по ГОСТ 2138-91 с размером частиц 0,25…0,3 мм. Большинство почв в естественном состоянии содержат наибольшее количество песчинок такого размера (18…20%). При этом частицы такой фракции оказывают наибольшее изнашивающее действие.

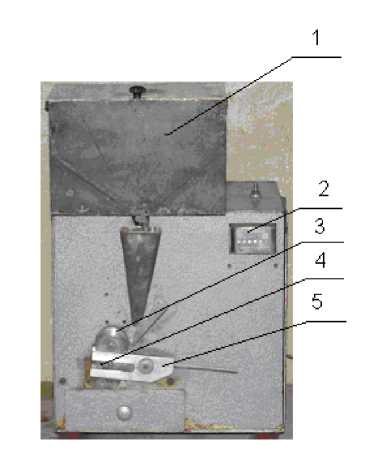

Для выяснения возможности применения ЭИЛ были проведены предварительные, сравнительные испытания. Образцы устанавливались в зажим 5 (рис. 1), и под нагрузкой прижимались к контртелу 3, изготовленному из более износостойкого материала, чем испытуемые образцы [3]. К образовавшейся паре трения непрерывно подавался абразивный материал из бункера 1. Результаты исследований представлены на рис. 2.

Рис. 1. Лабораторная установка для исследований на износостойкость: 1-бункер для загрузки абразивного материала, 2-счетчик количества циклов, 3-контртело, 4-испытуемый образец, 5-зажим

Рис. 2. Результаты исследований на износостойкость: 1-эталонный образец сталь 65Г, 2- образец 65Г + упрочнение Т15К6 на первом энергетическом режиме, 3-образец 65Г + упрочнение Т15К6 на 9 энергетическом режиме

Из полученных результатов видно, что износостойкость образцов 2 и 3, упрочненных твердым сплавом Т15К6, значительно превосходит эталонный образец.

Так, уменьшение массы 3 образца происходит почти в 2 раза менее интенсивно чем эталонного.

Список литературы Упрочнение рабочих органов сельскохозяйственных машин методом электроискрового легирования

- Люляков И.В. Разработка технологии восстановления стрельчатых лап культиваторов путем замены режущей части: специальность 05.20.03 "Технологии и средства технического обслуживания в сельском хозяйстве": диссертация на соискание ученой степени кандидата технических наук / Люляков Иван Викторович. - Саратов, 2005. - 192 с.

- Бурумкулов Ф.Х., Лезин П.П., Сенин П.В. и др. Электроискровые технологии восстановления и упрочнения деталей машин и инструментов. - Саранск: Тип. "Крас. Окт"., 2003. - 504 с.

- Крагельский И. В., Алисин В. В. Трение, изнашивание и смазка. - М.: "Машиностроение", 1978.