Условия формирования плотной макроструктуры электрокорундовых пластин в валках-кристаллизаторах

Автор: Гладков Владимир Евгеньевич, Березин Владимир Михайлович, Жеханова Наталья Борисовна

Рубрика: Физика

Статья в выпуске: 10 (227), 2011 года.

Бесплатный доступ

Представлены результаты исследования структуры электрокорундовых пластин, закристаллизованных в валках-кристаллизаторах. Показано, что условия формирования макро- и микроструктуры электрокорундовых пластин «ввиду ограниченной пластичности корунда» отличаются от таковых при формировании пластин из металлического расплава. Установлена аналитическая связь между кинетическими условиями формирования плотной макроструктуры пластин и конструктивными параметрами валков-кристаллизаторов

Электрокорунд, абразив, кристаллизация, микроструктура

Короткий адрес: https://sciup.org/147158671

IDR: 147158671 | УДК: 621.546.541.67-31

Текст научной статьи Условия формирования плотной макроструктуры электрокорундовых пластин в валках-кристаллизаторах

Способ охлаждения расплава при синтезе циркониевого электрокорунда {сплавов А12О3 -10-40 мас.% ZrO2} при производстве абразивного зерна для силового шлифования выступает как «своеобразный инструмент», с помощью которого получают слиток с размерами и формой, удобными для его переработки на шлифовальное зерно с минимальными энергетическими затратами и материальными потерями [1-4]. Основное требование к способу охлаждения состоит в том, чтобы в макроструктуре сформированных слитков зона столбчатых кристаллов [3, 4] была сведена до размеров шлифовального зерна, а при их дроблении получалось зерно с максимальным коэффициентом изометричности (определяемым как величина соотношения между радиусами описанной и вписанной сфер для частиц в продукте дробления). Среди известных многочисленных способов охлаждения расплава данному условию удовлетворяют [1-4]: 1) кристаллизация в объёмах между металлическими шарами, загружаемыми в изложницу при сливе расплава, либо в щелевых изложницах с размером щелей, сопоставимых с максимальным размером необходимой фракции абразивного зерна; 2) кристаллизация расплава в валках-кристаллизаторах. Эти способы предпочтительны для периодического процесса, поскольку их реализация требует большой металлоемкости (соотношение масс расплава и охлаждающей среды находится в пределах от 1:1 до 1:3) и значительных встречных грузопотоков. При этом исключено оперативное влияние на процесс кристаллизации. Кристаллизация расплава в валках-кристаллизаторах процесс управляемый и с точки зрения организации непрерывной разливки расплава наиболее предпочтителен.

В практике использования валков-кристаллизаторов условия формирования плотной макро-и микроструктуры пластин из металлического расплава рассматривают как последовательность следующих процессов: литья, кристаллизации и сварки под давлением при пластической деформации (прокатке).

В отличие от обычной прокатки, валки-кристаллизаторы до заливки расплава сомкнуты. Поступающий в пространство между валками расплав (клин расплава, рис. 1) кристаллизуется на их поверхностях, образуя две твердые корочки. Эти корочки толщиной г> d/2 (рис. 1) перед выходом из валков-кристаллизаторов сжимаются с прослойкой «полужидкой фазы» не успевшей закристаллизоваться. При этом валок 1 отодвигается на величину толщины ленты d, свариваемой из двух корочек s > d!2, под давлением упругих элементов, прижимающих его к валку с неподвижной осью вращения. В этом случае при сваривании корочек за счет пластической деформации происходит устранение усадочной пористости.

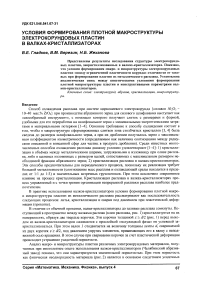

Анализ макро- и микроструктуры пластин различных электрокорундовых материалов, полученных при многолетнем опыте использования валков-кристаллизаторов (Челябинский абразивный завод) показал, что они характеризуются значительной пористостью. При этом пористость как физическая неоднородность материала (рис. 2) является в основном следствием усадочных процессов и в принципе сопровождается химической неоднородностью. Это один из основных дефектов получаемого материала.

Рис. 1. Схема формирования пластины в валках-кристаллизаторах: 1 - валок с подвижной осью вращения; 2 - валок с неподвижной осью вращения; 3 - упругий элемент

Наиболее развитая пористость наблюдается в центральной части поперечного сечения пластин. Осевая пористость (вдоль пластин) проявляется в виде рассеянной пористости, представляющей собой отдельные усадочные пустоты (рис. 2, а, б, в), которые при слиянии приводят к расслоению пластины на две половинки. При систематическом исследовании установлено, что оба вида пористости обнаруживаются в макроструктуре пластин одной плавки [4, 6].

д ж з

Рис. 2. Типичная макроструктура электрокорундовых пластин, закристаллизованных в валках-кристаллизаторах (а, б, в, г). Микроструктура пластин по сечению: белый электрокорунд (д), циркониевый электрокорунд (ж, з), х70

Гпадкое В.Е., Березин В.М., Жеханова Н.Б.

Условия формирования плотной макроструктуры пластин

Для анализа перемещения фронта кристаллизации (в соответствии с изложенной выше последовательностью формирования плотной пластины) приняты следующие параметры и условия: R - радиус валков; to - угловая скорость валков; h - высота клина расплава. Клин расплава при вращении валков охлаждается симметрично, а изотермы симметричны относительно вертикальной плоскости L-L. При непрерывной работе валков гетерогенная кристаллизация начинается в точке (а), когда расплав соприкасается с поверхностью валков, и заканчивается при повороте на угол <р0 . Координаты фронта кристаллизации в любой момент времени относительно неподвижной системы отсчета с началом координат в центре валков определяются системой уравнений:

X

= 7?(Ocos( 0

Непрерывное формирование плотной ленты толщиной d на выходе из валков-кристаллизаторов должно обеспечиваться при сваривании под давлением корочек толщиной s>d]2. Необходимое время для формирования корочки толщиной £>d/2 можно оценить из модифицированного закона квадратного корня [5] в соответствии с равенством

4/Mq 2.L а скорость выхода пластины (сваренной под давлением из двух корочек) - из валков кристаллизаторов по уравнению

К = -^, (2)

2/ где т0 - коэффициент затвердевания неперегретого расплава [6]; С - удельная теплоемкость расплава; L - удельная теплота кристаллизации расплава; D - диаметр валков; Тр - температура сливаемого расплава; Тк - температура начала кристаллизации.

Угол поворота валков ф0 за время t, необходимое для формирования корочки толщиной e«d[2, определяется из очевидного соотношения (рис. 1):

p0=arcsin-p (3)

После подстановки (1) и (3) в равенство (2) и соответствующих преобразований получим уравнение

2m0D arcsin —

У =----- -----D_, (4)

d\X + ™(Tp-TK)f определяющее взаимосвязь между конструктивными параметрами валков-кристаллизаторов, высотой клина сливаемого расплава и его теплофизическими характеристиками.

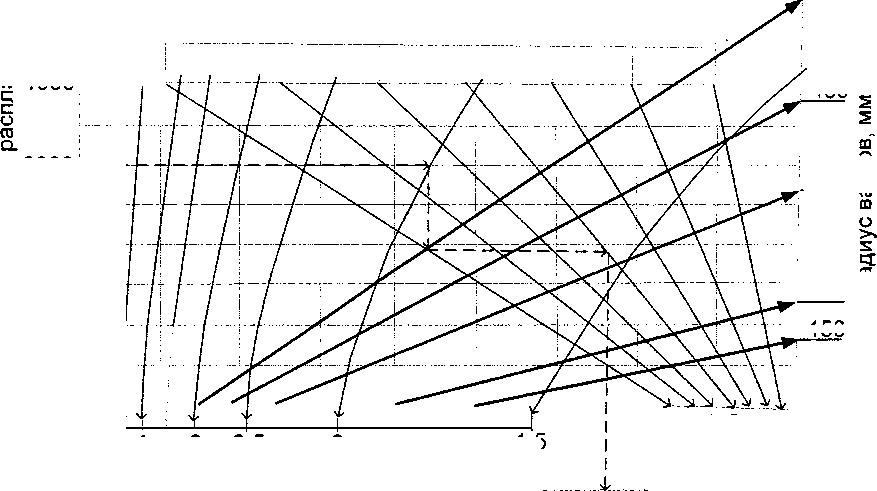

Графическое представление уравнения (4) в виде номограммы (рис. 3) [7], позволяет компактно представить зависимость скорости выхода пластины из валков-кристаллизаторов от переменных, изменяющихся в ходе технологического процесса.

Например, необходимо определить скорость выхода ленты при следующих заданных технологических параметрах: температура сливаемого расплава (Тр = 2000 °C), температура кристаллизации (Тк = 1900 °C); толщина ленты 2,0 мм, радиус валков 500 мм при обеспечении высоты клина расплава h/R < 0,4. Ключ для пользования номограммой при данных параметрах указан на рис. 3 последовательностью отрезков, ограниченных стрелками. На шкале Тр из точки, соответствующей температуре 2000 °C, проводим прямую, параллельную нижнему обрезу номограммы, до пересечения с линией, отвечающей толщине ленты d = 2,0 мм. Из точки пересечения опускаем перпендикуляр на нижний обрез диаграммы до пересечения с линией, отвечающей радиусу валков R = 500 мм. Из найденной точки пересечения проводим линию, параллельную нижнему обрезу диаграммы, до пересечения с линией, отвечающей заданному значению hjR^O^, и из данной точки опускаем перпендикуляр на шкалу скорости выхода ленты из валков.

О го го 1900

Относительная высота клина расплава, h/R 0,7__________________ 0,6 _______0,5 0,4 0,3 0,2 0,1

1 300

о *^

го h/R

1,5

Толщина ленты, мм

4 3 2,5

| 2100 |--------

о 2000 \---- о\

5 ----------------

Ф;

^■ I о _]

го \1

^2200 го:

о. ф.

с■

5L

-

0) 5

го

1 200 tl-

0,8 0,7 0,6

Скорость

0,5 0,4 0,3 0,20,1

выхода ленты, м/с

Рис. 3. Номограмма, иллюстрирующая взаимосвязь между температурой сливаемого расплава, конструктивными параметрами валков-кристаллизаторов и их производительностью

Выводы

Уравнение (4) и соответствующая ему номограмма (рис. 3) описывают условия формирования плотной ленты в определенном сечении валков-кристаллизаторов. При этом скорость выхода ленты V толщиной d из валков-кристаллизаторов с определенными габаритами зависит от двух технологических параметров - высоты клина расплава и его температуры.

Из уравнения (4) и номограммы (рис. 3) следует, что если скорость выхода пластин, высота клина расплава по длине валков и его температура не согласованы, то образование усадочной пористости и рыхлости неизбежно. Такое положение объясняется тем, что основной эффект кристаллизации расплава в валках-кристаллизаторах, а именно, «сваривание» корочек, сформированных на поверхностях толщиной

s^d/2,

и их последующее обжатие не происходит. Спрямление фронта закристаллизованного материала расплава за счет прижима упругими элементами (обеспечивающими

s-

const по длине растекания (рис. I) невозможно, поскольку пластическая деформация корунда ограничена [8]. В этом случае расплав, проникая в образующиеся щели, кристаллизуется с усадкой на < 30 % в «пластине-изложнице» с тонкими стенками из корунда (f

Список литературы Условия формирования плотной макроструктуры электрокорундовых пластин в валках-кристаллизаторах

- Гасик, М.И. Абразивные материалы/М.И. Гасик, A.M. Парада//Неорганические материалы СССР. -Киев: Наук, думка, 1983. -720 с.

- Парада, A.M. Электротермия неорганических материалов/A.M. Парада, М.И. Гасик. -М. Металлургия, 1990. -203 с.

- Гладков, В.Е. Влияние условий охлаждения расплава на формирование структуры и фазового состава в слитках сплавов AbCb-ZrC^/В.Е. Гладков, В.М. Березин, Н.Б. Жеханова//Вестник ЮУрГУ. Серия «Математика. Механика. Физика». -2010. -Вып. 2. -№9(185). -С. 27-31.

- Жеханова Н.Б. Влияние условий охлаждения расплава на структуру и фазовый состав до-эвтектических сплавов AbCb-ZrCb: автореферат дис.... канд. хим. наук/Н.Б. Жеханова. -Свердловск: Изд-во УПИ, 1986. -19 с.

- Хворинов, Н.И. Кристаллизация и неоднородность стали: пер. с чешек./Н.И. Хворинов. -М.:Машгиз, 1958.-392 с.

- Зубов, А.С. Исследование и разработка процесса получения абразивного материала для силового шлифования на основе корунда: автореферат дис.... канд. техн. наук/А.С. Зубов. -Л.; Челябинск, 1982.-35 с.

- Хованский, Г.С. Основы номографии/Г.С. Хованский. -М.: Наука, 1976. -351 с.

- Классен-Неклюдова, М.В. Рубин и сапфир/М.В. Классен-Неклюдова, Х.С. Багдасаров. -М.: Наука, 1974.-263 с.