Условия контактного взаимодействия рабочих валков и заготовки при непрерывной прокатке полосы из алюминиевых сплавов на пятиклетевом стане горячей прокатки 2800

Автор: В.В. Яшин, И.А. Латушкин, Е.В. Арышенский, Е.А. Суздальцев, М.А. Лапшов, С.В. Коновалов

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 3 т.27, 2025 года.

Бесплатный доступ

В работе была разработана методика расчета толщины смазочной пленки в очаге деформации при горячей прокатке полос из алюминиевых сплавов на пятиклетевом стане 2800. Исследованы условия контактного взаимодействия рабочих валков и заготовки с учетом режимов трения (сухого, граничного и жидкостного). Установлено, что при использовании водомасляной эмульсии с содержанием масляной фазы 3–6% в первых трёх клетях преобладает граничное трение, а в четвертой и пятой — смешанное.

Горячая прокатка, алюминиевые сплавы, трение, смазочная пленка, пятиклетевой стан

Короткий адрес: https://sciup.org/148331130

IDR: 148331130 | УДК: 621.771 | DOI: 10.37313/1990-5378-2025-27-3-142-146

Текст научной статьи Условия контактного взаимодействия рабочих валков и заготовки при непрерывной прокатке полосы из алюминиевых сплавов на пятиклетевом стане горячей прокатки 2800

Процесс непрерывной прокатки полос из алюминиевых сплавов является важнейшим этапом производства изделий различного назначения, широко применяемых в авиационной промышленности, автомобилестроении, строительстве и многих других отраслях экономики. Особое внимание уделяется условиям трения, поскольку именно от них зависят качество поверхности проката, точность геометрических размеров и эксплуатационные характеристики конечного продукта [1].

Так как горячая прокатка алюминиевых сплавов осуществляется с применением СОЖ, то при прокатке возможны три вида трения: сухое, граничное и жидкостное [2]. Сухое трение наблюдается, когда поверхности трущихся тел совершенно свободны от смазки. При наличии на контактных поверхностях тончайших пленок смазки (толщиной порядка сотых микрона) трение называют граничным [3]. Жидкостное или гидродинамическое трение устанавливается при большой толщине разделительного смазочного слоя, когда неровности поверхностей контактируемых тел не входят в непосредственное зацепление. Условия горячей прокатки алюминиевых сплавов в непрерывных клетях чистовой группы соответствуют граничному трению или смешанному (полужидкостному), в зависимости от параметров прокатки. Смешанное (полужидкостное) трение характеризуется недостаточной толщиной смазочного слоя для полного разделения валка и полосы, в результате чего при сдвиге происходит зацепление поверхностей в отдельных точках, т.е. существуют очаги граничного или сухого трения [2].

При горячем деформировании металла на пятиклетевом стане горячей прокатки 2800 возникают специфические условия деформации, характеризующиеся высокими температурами, большими давлениями и скоростями перемещения материала. Эти факторы оказывают значительное влияние на трение между валком и заготовкой, износ оборудования, формирование дефектов поверхности и геометрии изделия [4]. Изучение закономерностей процесса контактного взаимодействия позволит оптимизировать режимы обработки, повысить производительность и снизить энергозатраты, обеспечивая выпуск продукции высокого качества. Исходя из этого целью, данной работ, является

Яшин Василий Владимирович, кандидат технических наук, менеджер по печному оборудованию.

определение условий контакта рабочего валка и заготовки в клетях пятиклетевого стана горячей прокатки 2800 при прокатке полос из алюминиевых сплавов.

МЕТОДИКА ПРОВЕДЕНИЯ ЭКСПЕРИМЕНТАЛЬНЫХ ИССЛЕДОВАНИЙ

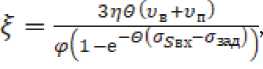

Толщина смазочного слоя определяется по формуле, полученной анализом условий равновесия элементарного объема, выделенного в слое плоско текущей вязкой жидкости [5]:

где – линейная скорость валка;

-

– скорость движения металла во входном сечении очага деформации;

-

– коэффициент зависимости вязкости смазки от давления;

-

– угол захвата;

°Sbx – предел текучести во входном сечении очага деформации;

-

– заднее натяжение;

-

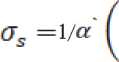

– динамическая вязкость масляной фазы смазки, рассчитывается по формуле:

, (2)

где ղ 0 – вязкость жидкости при изначальном давлении;

-

α – коэффициент давления-вязкости;

-

∆ P – разница между изначальным и повышенным давлением.

Для расчета использованы параметры эмульсии, полученной на основе продукта Tandemol SAR 216/3 (присадка 1 – олеиновая кислота; присадка 2 – метиловый эфир лаурионовой кислоты) производства компании Houghton. Коэффициенты давления-вязкости были взяты из справочников [6] для современных минеральных масел. Значение предела текучести определялись по общепринятой модификации уравнения Холломона для процессов горячей обработки давлением [7]:

arcsh (- I

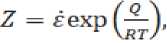

где Z – это параметр Зенера–Холломона, который описывает деформационное поведение металлических материалов при высоких температурах:

-

A , , n, Q – константы исследуемого материала, подлежащие определению регрессионным ана

лизом по результатам экспериментов на установке Gleeble 3800 (см. таблица 1);

R – газовая универсальная постоянная, Т – температура деформации (К).

Таблица 1 – константы различных сплавов для уравнений (3) и (4).

|

Сплав |

n |

а, МПа"1 |

A, с-1 |

Q, кДж/моль |

|

AMr6 |

3,2 |

0,023 |

5,2.109 |

174 |

|

АМгЗ |

2,673 |

0,027 |

6,551.109 |

171 |

|

АМц |

5,7 |

0,03 |

4,2.109 |

174 |

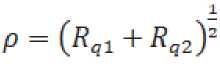

Комбинированная шероховатость рассчитывалась по формуле:

при7р< 1,2 — граничное трение, при9р > 3,0 - гидродинамический (жидкостной) режим трения.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Результаты расчетов сведены в таблицу 2.

Таблица 2 – Теоретическая толщина начальной пленки СОЖ (ξ0) и её отношение к комбинированной шероховатости трущихся поверхностей ( ) при использовании эмульсии на основе продукта Tandemol SAR 216/3 при различных условиях горячей прокатки лент из алюминиевых сплавов

|

а ей Ч К и |

ей а 2 3 S о s' ч * о ч Е ей СО Я « 3 ° £ м |

a 2 а и” ё § § S К И св 2 a s а о 3 3 § а Н л и |

СП 2 Ф Ч К X = м 2 ей „ а а о и |

- и о СП ОХ а ° 2 а ч Ф R ^ ^ S \О Ф СП ° 2 |

О о о К се ф н |

2 2 ф X о |

2 2 |

с£ |

|

|

АМц |

80,0 |

28,7 |

40 |

3% |

70 |

6,7 |

0,48 |

1,2 |

0,40 |

|

6,9 |

4,0 |

240 |

3% |

330 |

11,1 |

0,58 |

0,7 |

0,83 |

|

|

80,0 |

28,7 |

40 |

4% |

470 |

6,7 |

0,62 |

1,2 |

0,52 |

|

|

6,9 |

4,0 |

240 |

4% |

330 |

11,1 |

0,76 |

0,7 |

1,09 |

|

|

80,0 |

28,7 |

40 |

5% |

470 |

6,7 |

0,75 |

1,2 |

0,63 |

|

|

6,9 |

4,0 |

240 |

5% |

330 |

11,1 |

0,95 |

0,7 |

1,36 |

|

|

80,0 |

28,7 |

40 |

6% |

470 |

6,7 |

0,87 |

1,2 |

0,73 |

|

|

6,9 |

4,0 |

240 |

6% |

330 |

11,1 |

1,13 |

0,7 |

1,61 |

|

|

АМгЗ |

50,0 |

29,0 |

47 |

3% |

440 |

7,2 |

0,51 |

1,2 |

0,43 |

|

6,2 |

4,0 |

210 |

3% |

330 |

20,0 |

0,58 |

0,7 |

0,83 |

|

|

50,0 |

29,0 |

47 |

4% |

440 |

7,2 |

0,66 |

1,2 |

0,55 |

|

|

6,2 |

4,0 |

210 |

4% |

330 |

20,0 |

0,76 |

0,7 |

1,09 |

|

|

50,0 |

29,0 |

47 |

5% |

440 |

7,2 |

0,81 |

1,2 |

0,68 |

|

|

6,2 |

4,0 |

210 |

5% |

330 |

20,0 |

0,94 |

0,7 |

1,34 |

|

|

50,0 |

29,0 |

47 |

6% |

440 |

7,2 |

0,95 |

1,2 |

0,79 |

|

|

6,2 |

4,0 |

210 |

6% |

330 |

20,0 |

1,12 |

0,7 |

1,60 |

Продолжение таблицы 2

|

АМг6 |

35 |

21,1 |

57 |

3% |

410 |

8,6 |

0,52 |

1,2 |

0,43 |

|

5,8 |

4,0 |

200 |

3% |

340 |

21,8 |

0,58 |

0,7 |

0,83 |

|

|

35,0 |

21,1 |

57 |

4% |

410 |

8,6 |

0,68 |

1,2 |

0,57 |

|

|

5,8 |

4,0 |

200 |

4% |

340 |

21,8 |

0,76 |

0,7 |

1,09 |

|

|

35,0 |

21,1 |

57 |

5% |

410 |

8,6 |

0,84 |

1,2 |

0,70 |

|

|

5,8 |

4,0 |

200 |

5% |

340 |

21,8 |

0,95 |

0,7 |

1,36 |

|

|

35,0 |

21,1 |

57 |

6% |

410 |

8,6 |

0,99 |

1,2 |

0,83 |

|

|

5,8 |

4,0 |

200 |

6% |

340 |

21,8 |

1,14 |

0,7 |

1,63 |

Горячая прокатка полос из алюминия и его сплавов проходит при температуре полосы, во время черновых (предварительных) проходов достигающей 400–480 оС, во время чистовых (окончательных) проходов – 300–360 оС. При подобных условиях в случае формирования в области контакта условий граничного трения возможно налипание частиц оксида алюминия на поверхность валка за счет термодиффузии, разрушение структуры поверхности алюминиевой полосы и ее повышенная неоднородность. Данное явление, получившее название заалюминивания поверхности, проявляется в различной степени не только при горячей прокатке, но и других видах металлообработки [9]. Вследствие данного эффекта горячая прокатка в условиях граничного трения нежелательна, т.к. приводит к значительному ухудшению качества поверхности, что может сказаться как на внешнем виде, так и на свойствах конечного изделия при дальнейшей его деформации (вытяжке, изгибе и т.д.). При горячей прокатке в условиях гидродинамического трения полное разделение контактирующих поверхностей препятствует захвату полосы валками в начальный момент прокатки и повышает вероятность пробуксовки (отрицательного опережения) полосы в стане, что также нежелательно, т.к. приводит к нестабильности технологического процесса. Таким образом, оптимальным условием для прокатки алюминиевых полос является зона смешанного трения с предсказуемым влиянием вязкости СОЖ, скорости обработки и усилия прокатки на фактор трения.

Ключевым процессом, влияющим на условия трения при взаимодействии трущихся поверхностей с применением СОЖ, является образование жидкостной пленки и ее деформация в зоне контакта. Процесс формирования жидкостной пленки при контакте рабочего валка с поверхностью обрабатываемой полосы можно коротко описать следующий последовательностью. В начальный момент формируется жидкостный клин, обладающий различной начальной толщиной в зависимости от условий трения, вязкости и поверхностного натяжения СОЖ, после этого пленка СОЖ затягивается в зону деформации (зону Герца), где происходит эластическое растягивание пленки и увеличение ее вязкости под влиянием усилия деформации. Данный эффект получил название эластогидродинамического контакта. Согласно общепринятым в трибологии условиям (6), возможность эластогидродинамического контакта и возникновения фрикционного взаимодействия какого-либо из трех описанных выше видов трения зависит от отношения . Согласно эластогидроди-намической теории, в том случае, если значительно больше 1, то контактирующие поверхности полностью разделены пленкой СОЖ, что соответствует условиям гидродинамического трения. При значении , близком к 1, возникают условия смешанного трения. При значении , значительно меньшем 1, возникают условия граничного трения.

В таблице 2 приведены характеристики сплавов АМц, АМг3 и АМг6, которые являются представителями групп сплавов разной твердости: мягких, средних и особотвердых соответственно. Из приведенных в таблице 2 данных следует, что применения 3% эмульсии недостаточно для обеспечения смешанного трения, и прокатка всех трех групп будет осуществляться в условиях граничного трения. Применение эмульсии с большим количеством эмульсии 4–6% позволяет рассчитывать на смешанный характер трения на пятой клети, но первая клеть все еще находится в условиях граничного трения.

ВЫВОДЫ

Анализ теоретически рассчитанного соотношения толщины масляного клина к комбинированной шероховатости трущихся поверхностей в соответствии с общепринятыми критериями в трибологии (6) позволяет сделать вывод, что во время горячей прокатки полос из алюминиевых сплавов для черновых (предварительных) проходов при применении водомасляной эмульсии на базе продукта Tandemol SAR 216/3 (содержание масла от 3% до 6%) характерны условия граничного трения, а для чистовых (окончательных) проходов характерны условия смешанного (полужидкостного).