Усовершенствование технологического процесса изготовления детали типа "пуансон-матрица"

Автор: Данилюк О.В., Качаева А.А., Качаев В.Д.

Журнал: Мировая наука @science-j

Рубрика: Основной раздел

Статья в выпуске: 9 (9), 2017 года.

Бесплатный доступ

В данной статье рассмотрены способы улучшения детали «пуансон-матрица». На основе требований к детали произведён сравнительный анализ трёх марок стали, а именно У10, Х6ВФ, ХВГ. Выбрана оптимальная сталь для изготовления детали. На основе выбранной марки стали в качестве улучшения назначена термическая обработка, включающая в себя изотермический отжиг, закалку и низкий отпуск.

Пуансон-матрица, изотермический отжиг, сталь, хвг, закалка, штамп, листовая штамповка

Короткий адрес: https://sciup.org/140263006

IDR: 140263006

Текст научной статьи Усовершенствование технологического процесса изготовления детали типа "пуансон-матрица"

Матрица – это составляющая штампа для производства заготовок методом пластического деформирования. Работа матрицы происходит в условиях высоких температур, контактного напряжения и интенсивного трения скольжения.

Пуансон, представляет собой особую конструкцию, совпадающую с профилем матрицы. Он выполняет функцию пресса, штампа или маркировщика. Система либо выдавливает деталь, либо наносит маркировку, либо штампует детали.

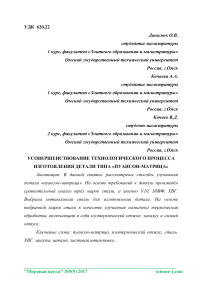

Штамп, в котором применяется пуансон-матрица (Рис. 1.), относится ко второй категории штампов, поэтому включает детали совмещённого действия. Деталь изначально, действует как пуансон, вырубает заготовку режущей кромкой, а в дальнейшем, выполняя функцию матрицы, зажимает заготовку для последующей вытяжки, тем самым являясь неподвижной частью. В сравнении с другими составляющими штампа, пуансон–матрица наиболее подвержена износу. Среднее время эксплуатации находится в пределах 4 – 6 лет.

Рис. 1. Пуансон–матрица для штампа совмещённого действия для вырубки, вытяжки, пробивки и об резки

К детали «пуансон-матрица» будут предъявляться следующие требования:

-

1. предел прочности не менее 700 МПа – для сопротивления разрушению, под действием внутренних напряжений;

-

2. сквозная прокаливаемость;

-

3. высокое качество обработки сопрягаемых и формирующих поверхностей деталей.

Согласно ГОСТ 16675-80 [1] материалы для изготовления детали «пуансон–матрица» сокращаются до инструментальных и высоколегированных сталей. Также в условиях работы холодного прессования, изготовление деталей происходит из специальных высокопрочных сталей с повышенной прокаливаемостью.

По завершении термической обработки твёрдость пуансона должна находиться в пределах – HRC 55 – 59, а для матрицы HRC 57 – 61. Чрезмерное повышение твердости может привести к разрушению деталей в процессе эксплуатации штампа, следует применять твердость, при которой детали штампа обладают наибольшей прочностью. Так как деталь в штампе будет выполнять две разные роли её твёрдость должна выбираться в пределах HRC 57 – 59.

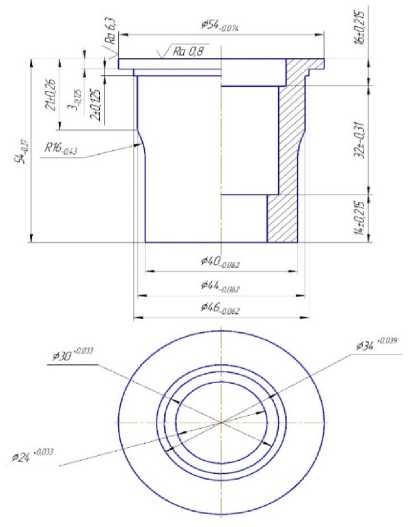

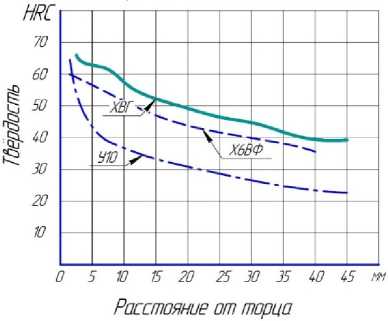

Ранее пуансон–матрица изготавливалась из стали Х6ВФ. Для последующего улучшения детали произведено сравнение основных прочностных характеристик, нескольких марок сталей, приведенное в таблице 1, а также наглядно проиллюстрированное на рис. 2 (а, б).

Основные характеристики материалов [3], [4]

|

Сталь |

σ , МПа |

HRC |

Температуры |

Условия ТО |

|

У10 |

750 |

57 - 63 |

Ac = 730 °С Ar = 700 °С Ac (Acm) = 800 °С Mn = 200 °C |

Закалка 760 - 780 °С, вода. Отпуск 200 - 300°С, воздух |

|

Х6ВФ |

880 |

57 - 59 |

Ac 1 = 815 °С Ac 3 (Ac m ) = 845 °С Ar 3 (Arc m ) = 775 °С Ar 1 = 625 °С Mn = 150 °С |

Подогрев 650 - 750 °С. Закалка 980 - 1000 °С, масло, щелочь, селитра. Отпуск 280-300 °С, 1,5 ч, воздух |

|

ХВГ |

1570 |

59 - 63 |

Ac 1 = 750 °С Ac 3 (Ac m ) = 940 °С ,Ar 1 = 710 °С Mn = 210 °С |

Подогрев 650 - 700°С. Закалка 830 - 850°С. Отпуск 200 - 300 °С, воздух |

Рис. 2. а) Предел прочности при растяжении сталей;

-

б) Показатель твёрдости сталей.

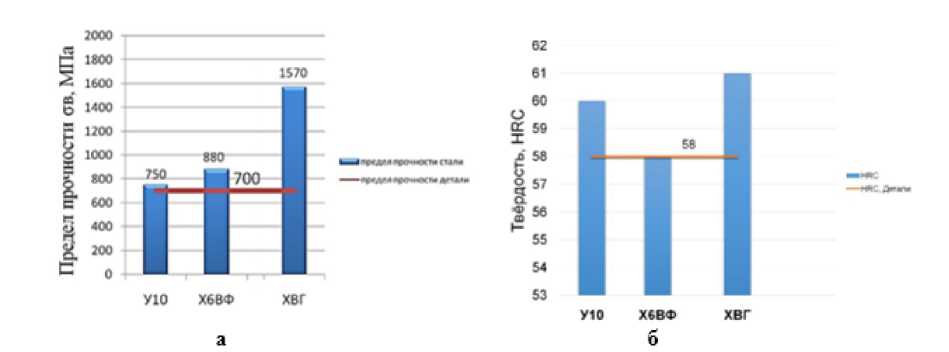

Пуансон-матрица, как и любые другие изделия, подвержена износу. Поэтому износостойкость стали является важным показателем. Данные по относительной износостойкости выбранных материалов, приведены в таблице 2, а также показаны на рисунке 3.

Относительная износостойкость матриц для прессования

|

Сталь |

Твёрдость HRC |

Количество карбидов, % (объёма) |

Относительная износостойкость |

||

|

общее |

М 7 С 3 |

МС и М 3 С |

|||

|

У10 |

63,5 |

10 |

- |

10 М 3 С |

0,7 |

|

ХВГ |

61,5 |

11 |

- |

11 МС |

0,6 |

|

Х6ВФ |

60 |

15 |

15 |

- |

0,9 |

У10 ХВГ ХбВФ

Рис. 3. Относительная износостойкость сталей, выбираемых для изготовления детали «пуансон-матрица»

Рис. 4. Прокаливаемость сталей, выбираемых для изготовления детали «пуансон-матрица»

Одной из особенностей штамповых сталей является важность прочностных характеристик, которая должна быть не только на поверхности, но и в сердцевине, поэтому значимым фактором, на который следует обратить внимание при выборе стали, является её прокаливаемость (Рис. 4).

На основе анализа, ранее представленных материалов, можно сделать следующие выводы:

-

1. невзирая на то, что сталь У10 проходит почти по всем показателям и имеет удовлетворительный коэффициент износостойкости, деталь «пуансон-матрица» должна изготавливаться из стали отличающейся повышенной прокаливаемостью. Опираясь на рисунок 4, можно сделать вывод, что применение стали У10 нежелательно, так как с увеличением глубины прокаливаемости наблюдается значительное снижение твёрдости, которое не соответствует ранее заявленным техническим требованиям.

-

2. оба материала, а именно стали марки ХВГ и Х6ВФ, удовлетворяют техническим требованиям детали. Сравнение предела прочности у стали ХВГ почти в 2 раза выше, чем у Х6ВФ, что несомненно является положительным фактором. Так же к преимуществу ХВГ, можно отнести большой температурный интервал при проведении термической обработки. ХВГ используют для производства деталей, где немаловажным фактором является сохранение размеров в процессе термической обработки, а также для изготовления деталей точных приборов.

Для изготовления детали «пуансон-матрица» на основе сравнительного анализа нескольких марок сталей, сделан вывод о том, что целесообразно применение стали ХВГ.

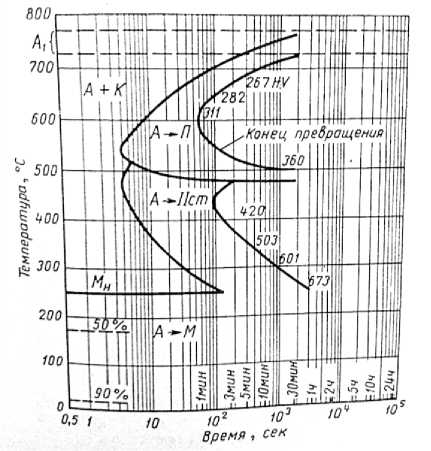

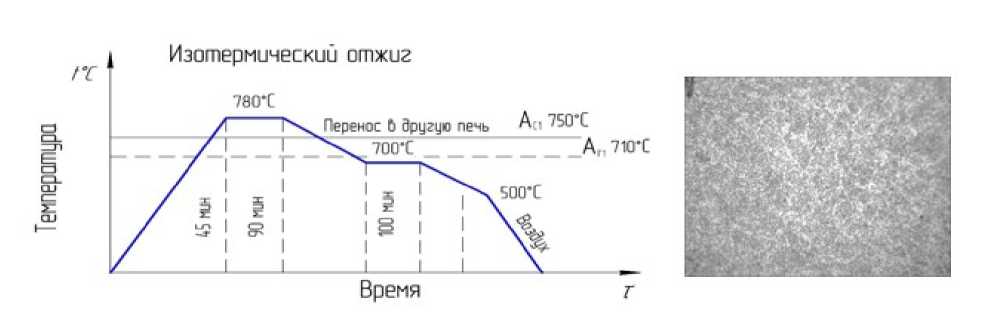

Термическая обработка осуществляется с целью получения нужных свойств путём изменения внутреннего строения и структуры.Термическая обработка будет проводиться в несколько операций, и назначаться в соответствии с критическими точками: Ac1 = 750oC, Ac3(Acm) = 940 oC, Ar1 = 710 oC, Mn = 210 oC. Первоначальной операцией является изотермический отжиг. При отжиге происходят первое и второе основные превращения стали: перлита в аустенит и аустенита в перлит.

Основной задачей изотермического отжига будет подготовка структуры стали ХВГ для последующей обработки резанием, именно этого рода отжиг является наилучшим и ускоренным способом снижения твёрдости стали и повышения её пластичности. Так как ХВГ является заэвтектоидой сталью, то в ходе проведения изотермического отжига следует производить, нагрев металла до аустенитного состояния, примерно на 30–50 ºС выше температуры Ас 1 , чтобы сохранить нерастворенной большую часть избыточных карбидов и получить структуру зернистого перлита, и последующего ускоренного охлаждения до температуры ниже точки Ar1 на 50–100 ºС, при которой достигается надлежащая твёрдость за сравнительно малый временной интервал.

Так как температура Ас 1 = 750 ºС, то температура нагрева стали ХВГ под отжиг будет находиться в пределах 780–800 ºС.

Время выдержки находится в пределах от полутора до двух часов, это позволяет после прогрева обеспечивает растворение той части карбидов, которая может быть переведена в аустенит при данной температуре и обеспечивает выравнивание в нем концентрации углерода и легирующих элементов.

Опираясь на график, изображенный на рисунке 5 возможны два режима охлаждения.

Первое охлаждение – замедленное, обеспечивающее получение твердости, как в состоянии поставки. Заготовку охлаждают со скоростью 50 – 60 °С/ч до температуры изотермической выдержки 700 °С, а затем выдерживают для завершения распада аустенита с образованием феррито-карбидной структуры. На основе диаграммы можно сделать вывод, что при 700 °С, для заготовки диаметром 3 мм время распада составит 5 минут. Так как заготовка имеет диаметр 60, время распада аустенита при температуре изотермической выдержки составит около 1,5 часа. Дальнейшее охлаждение можно выполнять на воздухе. Однако для уменьшения напряжений рекомендуется заготовки сложной формы охлаждать с печью до 550-600 °С.

Рис. 5. Диаграмма изотермического превращения аустенита [8]

Второе охлаждение - очень медленное охлаждение со скоростью 2030 °С/ч до тех же температур изотермической выдержки. После окончания выдержки снова следует медленное охлаждение 60-80 °С/ч до 500 °С, а затем на воздухе или с печью. Твердость после отжига по указанному режиму на 15-20 НВ ниже твердости в состоянии поставки (ГОСТ 59502000). В этом случае еще больше снижаются предел текучести предел прочности [6].

В связи с тем, что контроль над температурой проводится легче, чем над скоростью охлаждения, изотермический отжиг позволяет получить более стабильные результаты.

Так как, в данном случае, проведение отжига требуется для дальнейшей обработки резанием, а, следовательно, разупрочнения материала, наиболее подходящим вариантом охлаждения является второй.

Общие сведения по проведению отжига представлены в таблице 3.

Изотермический отжиг стали ХВГ

|

Нагрев |

Выдержка №1 |

Охлаждение |

Выдержка №2 |

Охлаждение |

|

|

С печью №1 |

С печью №2 |

||||

|

Температура, °С |

780-800 |

До 700 |

700 |

До 500 |

|

|

Время, мин |

45 |

90-120 |

100 |

||

|

Скорость, °С/ч |

20-30 |

60-80 |

|||

Ac 1 = 750 ºС , Ac 3 (Ac m ) = 940 ºС , Ar 1 = 710 ºС, Mn = 210 ºС

На основе данных таблицы 3 построен график изотермического отжига стали ХВГ, а также приведена его структура – зернистый перлит (Рис. 6.).

Окончательная термическая обработка назначается для получения

Рис. 6. График и структура изотермического отжига стали ХВГ необходимой теплостойкости, прочности и твёрдости заготовок.

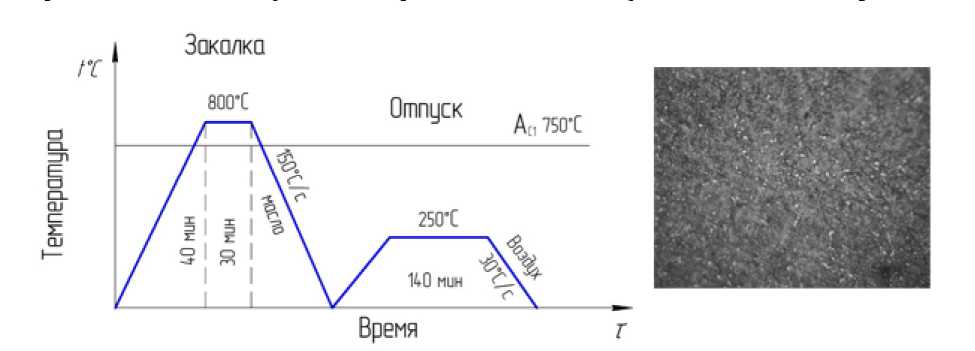

В результате закалки твёрдость и прочность стали повышаются, а пластичность снижается [7]. При закалке происходят первое и третье основные превращения стали: перлита в аустенит и аустенита в мартенсит. Температуру нагрева под закалку выбирают в зависимости от формы, размеров, назначения и условий нагружения детали [6]. Оптимальной является закалка заэвтектоидной стали с температуры, которая на 30 – 50

°С выше Ас1. Не следует проводить нагрев выше Асm, так как при этой температуре происходит перегрев стали, снижается твердость и износоустойчивость вследствие растворения избыточного цементита и увеличения остаточного аустенита; также при таком нагреве растет зерно аустенита, увеличивается возможность возникновения больших закалочных напряжений, интенсивнее обезуглероживается сталь с поверхности и т.д. [7].

Учитывая, что для стали ХВГ Ас 1 =750 °С, температура закалки должна быть 780–800 °С. Закалка производится в масло для предотвращения появления трещин и коробления. Структура правильно закаленной стали - мартенсит, остаточный аустенит и карбиды. В результате закалки получаем структуру: мартенсит, 4–6% карбидов, менее 5% остаточного аустенита. Твердость закаленной стали – HRC 61-62.

Отпуск производится не позднее 16 часов после закалки и для подавляющего большинства закаленных деталей машин и инструментов является завершающей операцией упрочняющей термической обработки, окончательно формирующей их структуру и свойства [9].

Твёрдость стали ХВГ в зависимости от температуры отпуска представлена в таблице 4.

Таблица 4

Твердость стали ХВГ в зависимости от температуры отпуска [7, с. 35]

|

Твёрдость HRC при температуре отпуска, ºС |

|||||

|

tºC |

160-200 |

200-300 |

300-400 |

400-500 |

500-600 |

|

HRC |

63–62 |

62-58 |

58-52 |

54-46 |

46-37 |

Поскольку твердость после окончания термообработки должна находиться в пределах HRC 57–61, температурный интервал для отпуска будет находиться в промежутке температур 225–320 °С. Проведение среднего отпуска нецелесообразно в связи с тем, что после его проведения твёрдость стали значительно понижается. Закалённую деталь подвергают низкому отпуску. Из этого можно сделать следующий вывод, что отпуск для стали ХВГ будет проводиться в интервале температур 225-275 °С.

Отпуск производится в камерных электропечах на протяжении 120— 140 минут, с охлаждением на воздухе. По завершении структура,

отображённая на рисунке 10 представляет собой отпущенный мартенсит, остаточный аустенит менее 1% и карбиды.

Рис.10. График и структура стали ХВГ после закалки и последующего низкого отпуска

Список литературы Усовершенствование технологического процесса изготовления детали типа "пуансон-матрица"

- ГОСТ 16675-80. Пуансоны, матрицы, державки, подкладные плитки и шпонки штампов для разделительных операций. Технические условия.

- Инструментальная легированная сталь ХВГ [Электронный ресурс] - Режим доступа http://fx-commodities.ru/articles/instrumentalnaya-legirovannaya-stal-xvg/ (дата обращения 16.11.17)

- ГОСТ 5950-2000 Прутки, полосы и мотки из инструментальной легированной стали. Общие технические условия.

- ГОСТ 1435-99 Прутки, полосы и мотки из инструментальной нелегированной стали. Общие технические условия.

- Термическая обработка: учеб. пособие / О. Ю. Бургонова, В. В. Акимов; Минобрнауки России, ОмГТУ. - Омск: Изд-во ОмГТУ, 2016.

- Инструментальные стали. 5-е изд. Геллер Ю. А. М.: Металлургия, 1983. 527 с.

- Учебное пособие-справочник / Под редакцией д. т. н., проф. В. Д. Евдокимова. - Одесса Николаев: Изд-во НГГУ им. Петра Могилы, 2005. - 352 с.

- Инструментальные стали: Справочник / Гуляев А. П., Малинина К. А., Саверина С. М. - 2-е изд., перераб. и доп. - Москва: Машиностроение, 1975. - 272 с.

- Инструментальные стали и сплавы: Метод, указания / Куйбышев, авиац. ин - т; Сост. Н. П. Морозов. Куйбышев, 1990. 48 с

- Производство заготовок: Учеб. пособие /А.А. Крутько, А.Е. Казанцева, Омск: Изд-во ОмГТУ, 2014.