Усовершенствованная конструкция мембранного электролизёра для получения пероксодисерной кислоты

Автор: Абакумов М.В.

Журнал: Международный журнал гуманитарных и естественных наук @intjournal

Рубрика: Химические науки

Статья в выпуске: 6-2 (93), 2024 года.

Бесплатный доступ

В статье рассматривается конструкция усовершенствованного фильтр-прессного электролизёра для электрохимического получения пероксодисерной кислоты. Приведены её конструктивные особенности, описание электролизёра, а также его сравнение с аналогом. Проанализировано влияние конструкции электролизёра на эффективность проведения электросинтеза пероксодисерной кислоты: выход по току, среднее напряжение на электролизёре, суммарные энергозатраты на получение единицы продукта.

Фильтр-прессный электролизёр, пероксодисерная кислота, пероксид водорода, мембранный электролиз, конструкции электролизёров

Короткий адрес: https://sciup.org/170205421

IDR: 170205421 | DOI: 10.24412/2500-1000-2024-6-2-184-189

Текст научной статьи Усовершенствованная конструкция мембранного электролизёра для получения пероксодисерной кислоты

Для проведения электролиза возможно применение нескольких различных типов конструкций электролизёров: безмембран-ной, мембранной двух- или трёхкамерной. Целесообразность применения той или иной конструкции зависит от технологии процесса электролиза. В безмембранном (или бездиафрагменном) электролизёре не происходит разделение анодного и катодного пространств ионообменной мембра- ной (или диафрагмой) (рис. 1 (а)). Такая конструкция находит применение в электрохимическом синтезе неорганических веществ, к примеру, гипохлоритов [1] и хлоратов, в гальванотехнике - для нанесения гальванических покрытий. Особенностью безмембранного электролиза является смешение растворов католита и анолита засчёт движущих сил диффузии и миграции.

Рис. 1. Схемы безмембранного электролизёра (а) и двухкамерного мембранного электролизёра (б)

Двухкамерный электролизёр с ионообменной мембраной (рис. 1 (б)) позволяет отделить растворы анолита и католита. В этом случае предотвращается смешение продуктов электролиза. Такой тип электролизёра находит применение в получении пероксодисерной кислоты (H 2 S 2 O 8 ) электрохимическим методом, в котором засчёт ионообменной мембраны предотвращается восстановление на катоде образовавшихся на аноде персульфат-анионов (S 2 O 8 2–) [2-5].

К недостаткам метода мембранного электролиза относят неспособность удалять незаряженные компоненты из раствора, такие как микроорганизмы и некоторые органические загрязнители; высокое энергопотребление.

Целью работы является исследование влияния конструкционных особенностей фильтр-прессного электролизёра на электрохимическое получение пероксодисерной кислоты: выход по току, напряжение на электролизёре, средние энергозатраты на получение единицы продукта. Провести сравнительную характеристику предлагаемого электролизёра с имеющимся аналогом.

Материалы и методы исследования

Электросинтез пероксодисерной кислоты проводили в растворе электролита 500 г/л H 2 SO 4 (хч), 1 г/л NH 4 SCN (хч). Условия электролиза: анодная плотность тока i a = 5,0 кА/м2, температура электролита t = 10 °C, скорость циркуляции католита и анолита через камеры электролизёра v = 14 л/ч. Материал анода – платинированный ниобий, материал катода – нержавеющая сталь марки 12Х18Н10Т.

Технологическая схема установки и методика проведения электролиза подробно рассмотрены в работe [5].

Энергозатраты ( W , Вт) на проведение электролиза рассчитывали по формуле:

W = U · I · τ , (1)

где U – напряжение на электролизёре, В; I – ток, А; τ – время электролиза, ч.

Результаты исследования и их обсуждение

Аналогом для сравнения с усовершенствованной конструкцией электролизёра служил фильтр-прессный электролизёр, подробно рассмотренный в работе [5], на котором были проведены первоначальные исследования по электросинтезу пероксодисерной кислоты. Средний выход по току пероксодисерной кислоты на такой конструкции составляет примерно 70 %, средее напряжение на электролизёре 11,5 В при анодной плотности тока 5,0 кА/м2. Энергозатраты в пересчёте на 1 т H 2 S 2 O 8 составляют примерно 2 600 кВт·ч.

Однако такая конструкция обладает рядом недостатков. Во-первых, невозможность внутреннего охлаждения электролита непосредственно в приэлектродной зоне, что способствует большему разогреву электролита, увеличению скоростей побочных реакций и тем самым снижению выхода по току пероксодисерной кислоты. Во-вторых, сравнительно большое межэлектродное расстояние, составляющее 71 мм, что приводит к повышенным энергозатратам. В-третьих, невозможность установления различной катодной и анодной плотностей тока, т. к. конструкция не предусматривает различные рабочие площади анода и катода.

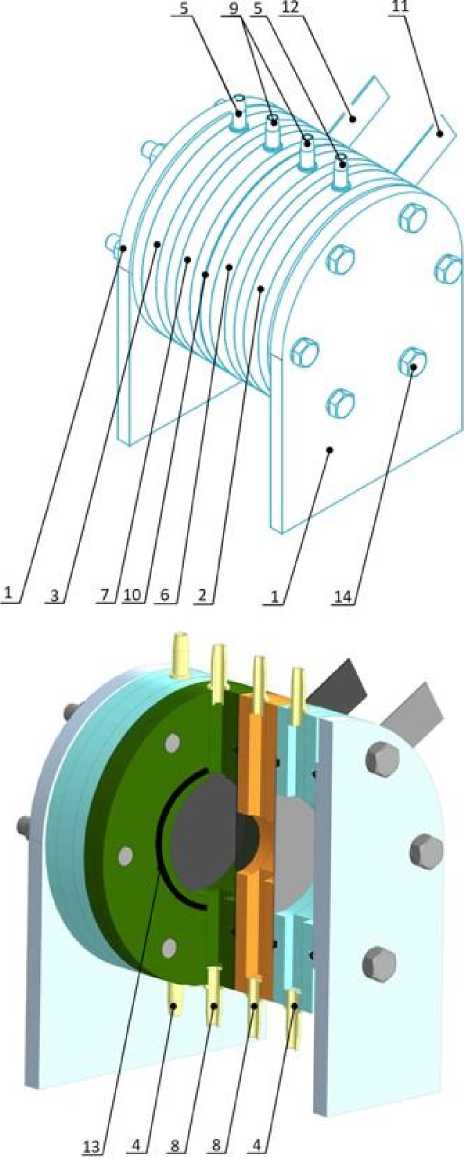

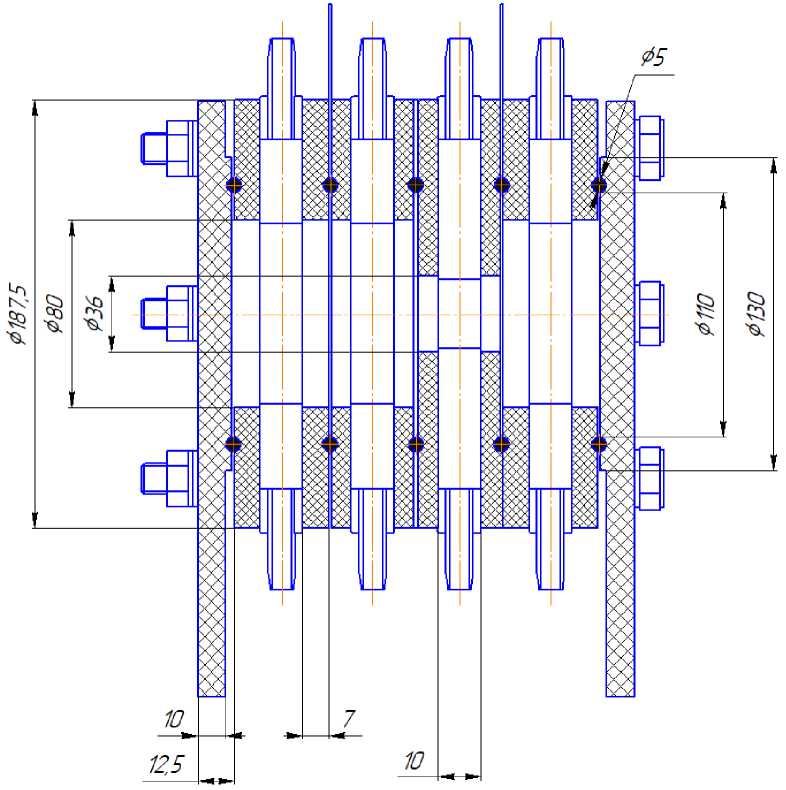

Эти недостатки были учтены в усовершенствованной конструкции электролизёра, представленного на рисунках 2 и 3.

Предложенный мембранный фильтр-прессный электролизёр выполнен из поливинилхлорида. Раствор электролита подаётся через штуцера ввода 8 в камеры анолита 6 и католита 7, а выводится через штуцера вывода 9. Между камерами католита и анолита располагается ионообменная мембрана МА-41 10. Охлаждение электролита происходит непосредственно в приэлектродной зоне благодаря камерам циркуляции хладагента 2 и 3, расположенных как со стороны анолита, так и со стороны католита. При этом хладагент от охлаждающего устройства (чиллера) подаётся через штуцера ввода 4, а выводится через штуцера вывода 5. В предложенной конструкции анодом служит платиниро- нём токоподводом. ванный ниобий 11 с предусмотренным в

Рис. 2. Общий вид фильтр-прессного электролизёра для получения пероксодисерной кислоты: 1 – корпус электролизёра; 2, 3 – камеры циркуляции хладагента; 4 – штуцера ввода хладагента; 5 – штуцера вывода хладагента; 6 – камера анодного пространства (анолит);

7 – камера катодного пространства (католит); 8 – штуцера ввода раствора электролита; 9 – штуцера вывода раствора электролита; 10 – ионообменная мембрана МА-41; 11 – анод;

12 – катод; 13 – кольцевое уплотнение; 14 – болтовое соединение

Рис. 3. Фронтальный вид усовершенствованного фильтр-прессного электролизёра

Анод располагается между анолитом 6 и камерой хладагента 2. Катодом 12 служит нержавеющая сталь марки 12X18Н10Т с токоподводом. Катод располагается между камерой католита 7 и камерой хладагента 3. Для придания конструкции герметичности, предотвращения протечек электролита в ней применяются полиуретановые кольцевые уплотнения 13, которые располагаются между разъёмными элементами конструкции 1-3, 6 и 7. Для скрепления элементов конструкции применяются болтовые соединения 14, выполненные из нержавеющей стали. Таким образом, в рассматриваемой конструкции с одной стороны электрода циркулирует раствор электролита и происходит электрохимическая реакция, а с другой его стороны циркулирует хладагент.

Наиболее оптимальными условиями эксплуатации конструкции являются: 500 г/л H2SO4 (хч); анодная плотность тока iа = 5,00 кА/м2; температура электролита t = 8-10 °C; концентрация роданида аммония (хч) с(NH4SCN) = 1 г/л; скорость циркуляции электролита v = 14 л/ч и более.

По сравнению с предыдущим аналогом предлагаемая конструкция позволяет более эффективно охлаждать раствор электролита. Вместо внешнего контура охлаждения в ней применяется внутреннее охлаждение непосредственно в приэлек-тродной зоне. Это позволяет увеличить выход по току пероксодисерной кислоты за счёт уменьшения скорости реакции её гидролиза вследствие понижения температуры раствора.

Основные конструктивные отличия предлагаемой конструкции, а также количественные характеристики эффективности электролиза по получению пероксодисерной кислоты H 2 S 2 O 8 от предыдущего аналога представлены в таблице 1.

Таким образом, предлагаемая конструкция по сравнению с предыдущим аналогом позволяет: увеличить выход по току пероксодисерной кислоты в среднем на 10% и уменьшить напряжение на электролизёре примерно на 4,0 В, что приводит к увеличению эффективности процесса и снижению общих энергозатрат.

Таблица 1. Сравнение усовершенствованной конструкции электролизёра по сравнению с аналогом

|

Характеристика |

Аналог |

Усовершенствованная конструкция |

|

Материал конструкции |

полипропилен |

полипропилен |

|

Тип охлаждения |

внешнее |

внутреннее в приэлектродной зоне |

|

Средняя температура анолита при температуре хладагента –7 °С, °С |

12 |

3 |

|

Межэлектродное расстояние d, мм |

71 |

45 |

|

Количество камер, шт. |

2 |

4 |

|

Объём катодной камеры, см3 |

55 |

160 |

|

Объём анодной камеры, см3 |

55 |

40 |

|

Среднее напряжение на ячейке Uя , В |

11,5 |

7,5-8,0 |

|

Средний выход по току H 2 S 2 O 8 , % |

70 |

80 |

Выводы

Установлены параметры электрохимической реакции получения H2S2O8 на обеих конструкциях. На первой конструкции (аналог) выход по току H2S2O8 составил около 70%, среднее напряжение на электролизёре – 11,5 В, энергозатраты в пересчёте на 1 т H2S2O8 составили 2 600 кВт при 5,0 кА/м2. На усо- вершенствованной конструкции выход по току H2S2O8 составил примерно 75-80%, среднее напряжение на ячейке 7,5-8,0 В, энергозатраты составили 1 900 кВт в пересчёте на 1 т H2S2O8 при 5,0 кА/м2. Таким образом, была показана более высокая эффективность усовершенствованной конструкции по сравнению с аналогом.

Список литературы Усовершенствованная конструкция мембранного электролизёра для получения пероксодисерной кислоты

- Расулова Ш.У., Алиев З.М., Исаев А.Б., Шапиев Б.И., Муташев Р.К. Электрохимический синтез гипохлорита натрия с использованием подземных вод // Известия ДГПУ. - 2008. - № 2. - C. 29-32.

- Абакумов М.В., Колесников А.В., Исаев М.К., Ньеин Ч.М., Ахметов И.Д. Получение пероксодисерной кислоты электрохимическим методом // Химическая промышленность сегодня. - 2022. - № 4. - C. 36-43. -. DOI: 10.53884/27132854_2022_4_36

- Strathmann H. Electrodialysis, a mature technology with a multitude of new applications // Desalination. - 2010. - № 264 (3). Pp. 268- 288. DOI: 10.1016/j.desal.2010.04.069

- Абакумов М.В., Новиков В.Т. Получение пероксида водорода электрохимическим методом через пероксодисерную кислоту // Химическая промышленность сегодня. - 2023. - № 6. - C. 21-28. DOI: 10.25881/BPNMSC.2020.61.32.023

- Патент РФ на полезную модель № 222378. Фильтр-прессный электролизёр для получения пероксодисерной кислоты. Абакумов М.В., Бродский В.А., Перфильева А.В., Ньеин Ч.М., Колесников А.В., 2024.