Усталостная прочность коленчатых валов форсированных дизелей

Автор: Косырев С.П., Марьина Н.Л., Кудашева И.О., Марьин А.Э., Субоч К.А.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Надежность изделий машиностроения

Статья в выпуске: 1-3 т.13, 2011 года.

Бесплатный доступ

Точность изготовления коленчатых валов форсированных дизелей зависит от точности геометрической формы и размеров базовых корпусных деталей и узлов, к потере стабильности которых приводит коробление, вызываемое перераспределением начальных технологических остаточных напряжений, существующих в коленчатом вале, и при отсутствии внешних воздействий (силовых, температурных). Для повышения размерной стабильности коленчатых валов наряду с использованием распространенных технологических процессов таких, как естественное старение, термическая обработка находит применение метод вибрационного старения. Во многих случаях метод вибрационного старения может заменить дорогостоящую термическую обработку, требующую сокращения времени старения и сложного оборудования.

Остаточные напряжения, вибрационное старение, термическая обработка, коленчатый вал, усталостная прочность, упрочнение

Короткий адрес: https://sciup.org/148199706

IDR: 148199706 | УДК: 621.436-232

Текст научной статьи Усталостная прочность коленчатых валов форсированных дизелей

Субоч Кирилл Александрович, студент переходят на другие зерна, что приводит к появлению усталостной трещины. Металл коленчатых валов состоит из отдельных беспорядочно ориентированных кристаллов неправильной формы – зерен. При повторных нагружениях в отдельных, наименее благоприятно ориентированных зернах, возникает сдвиг – пластическая деформация. При многократных повторных нагружениях в противоположные стороны в неблагоприятно ориентированных зернах по линиям скольжения постепенно развивается усталостная трещина – она проходит через все зерно, пересекает границу и распространяется на соседние зерна.

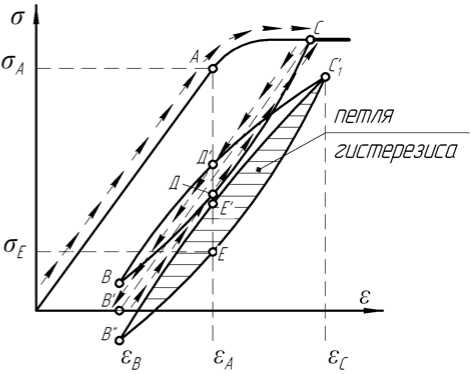

Рис. 1. Диаграмма σ – ε в процессе вибрационного нагружения коленчатого вала при эксплуатации

Постепенно усталостная трещина разрастается. Сечение неослабленного металла все уменьшается, и при каком-то очередном нагружении металл коленчатого вала внезапно разрушается от усталости, причем трещина начинает развиваться как по зернам, так и по их границам. Так как в начале объем пластически деформированного металла сравнительно велик, то усталостных трещин появляется много, и они имеют хаотическую ориентацию. В дальнейшем пластические деформации сосредотачиваются, главным образом, в вершинах трещин, расположенных перпендикулярно действию нормальных максимальных напряжений, что определяет их преимущественное по сравнению с другими направлениями, развитие. Появление магистральной трещины приводит к снижению напряжений в этой области, торможению усталостных трещин, которые развивались в других направлениях и обычно характеризуются периодом стабильного роста повреждения.

Анализ изломов показывает, что механизм разрушения коленчатых валов при работе на форсированном дизеле и на стенде получается одинаковым и аналогичен картине поломок образцов-свидетелей практически. Так, в различных коленчатых валах усталостная трещина зарождается, главным образом, в галтели шатунной шейки, о чем свидетельствует характерный блеск поверхности. За этим очагом разрушения следует обширный участок усталостной трещины, соответствующий периоду ее стабильного развития. На участке поверхности видны усталостные линии, соответствующие фронту трещины и вторичные ступеньки и рубцы, которые появляются тогда, когда сечение щеки или противовеса значительно ослаблено усталостной трещиной. Дальше размещаются участки ускоренного развития трещины и зоны долома, которые занимают 10-15% поверхности и имеют более зернистую структуру, т.е. разрушение при доломе носит макро-хрупкий характер. Таким образом, из приведенных данных следует, что разрушение коленчатых валов форсированных дизелей по щекам и противовесам от знакопеременных нагружений изгиба присущи все закономерности усталостного разрушения образцов-свидетелей и, следовательно, приведенный анализ распределения энергии во время усталостного разрушения образцов с достаточной точностью может быть использован для коленчатых валов.

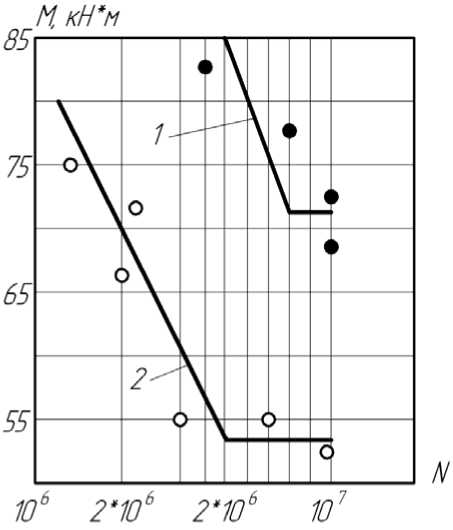

С целью предупреждения аварий, связанных с поломками коленчатых валов от усталостных трещин, вызванных знакопеременными динамическими нагрузками в камерах сгорания форсированных дизелей, в ОАО

«Волжский дизель имени Маминых» выполнен комплекс исследований, направленных на разработку мероприятий, снижающих вредное воздействие виброударного нагружения на усталостную прочность. Основной частью исследований явились испытания на усталость коленчатых валов и образцов-свидетелей с рабочей частью диаметром 25 мм. Валы изготавливались из стали 38Х2МЮА со следующими основными характеристиками прочности: σ В ≥1000 МПа, σ Т ≥800 МПа и азотированными по всей поверхности. Глубина азотированного слоя составляла 0,5 мм на диаметр. Испытания на усталостную прочность коленчатых валов проводились при симметричном изгибе в плоскости кривошипа на резонансной машине ВНИТИ, кривые усталости показаны на рис. 2. Изгибающий момент, соответствующий пределу выносливости серийных коленчатых валов, достигал 53,8 кН∙м, частота нагружения находилась в пределах 22-25 Гц. Для валов с накатанными галтелями предельная величина изгибающего момента получена равной 71 кН∙м. Этим изгибающим моментам соответствовали следующие номинальные пределы выносливости, отнесенные к сечениям шатунных шеек и щек: для валов, изготовленных по серийной технологии σ -1Ш =54 МПа, σ -1Щ =150 МПа для валов с накатанными галтелями σ -1Ш =70 МПа, σ -1Щ =200 МПа. Таким образом, применение накатки галтелей вместе азотирования позволило повысить предел выносливости коленчатых валов более чем на 30%.

Рис. 2. Кривые усталости упрочненных накаткой 1 и азотированием 2 коленчатых валов форсированных дизелей

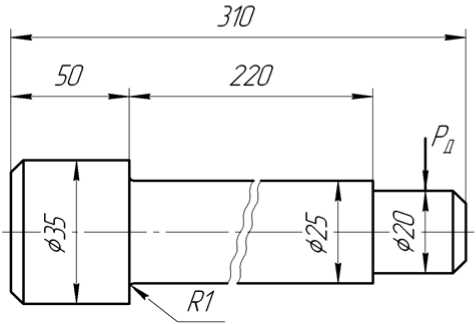

На рис. 3 приведен эскиз образца-свидетеля, рабочим сечением которого являлась галтель перехода от диаметра 25 мм к диаметру 35 мм. С целью сохранения подобия между образцом и коленчатым валом по концентрации напряжения радиус галтели r принимался равным 1 мм. Нагружение образцов изгибающим ударом осуществлялось с помощью падающего груза весом 300 Н. Степень пластической деформации оценивалась по искривлению образца-свидетеля путем измерения биений определенных его сечений. Для сравнения полученных результатов ударное нагружение производилось таким образом, чтобы у всех образцов создавалось одинаковое биение величиной 0,5 мм. При приложении нагрузки, обусловливавшей такую остаточную деформацию, к образцам, имевшим на поверхности азотированный слой, последний у всех образцов разрушался приблизительно на половине окружности образца. Трещины обнаруживались магнитным дефектоскопом. Результаты испытаний приведены в таблице 1. Образцы-свидетели, подвергавшиеся повторным ударам и упрочнению накаткой, имели практически одинаковые пределы выносливости, составлявшие около 125 МПа после удара и 355-400 МПа после накатки.

Изломы образцов, испытанных на усталостную прочность без предварительного ударного нагружения, отличались от изломов образцов, подвергавшихся ударной нагрузке, расположением зоны долома и усталостной зоны. У образцов-свидетелей, получивших пластическую деформацию в результате удара, долом происходил у наружных волокон, в которых усталостная зона занимала одну сторону сечения и возникали растягивающие напряжения. Этот характер разрушения в равной мере относился и к азотированным образцам, у которых под действием удара в азотированном слое возникали усталостные трещины. Зона хрупкого долома располагалась рядом с трещиной, вызванной ударом в азотированном слое, а усталостная трещина начинала развиваться в противоположных, не разрушенных ударом волокнах. У не подвергавшихся удару образцов-свидетелей зона усталости имела вид кольца, расположенного вокруг зоны долома.

Рис. 3. Эскиз испытывавшегося образца-свидетеля изгибающим моментом

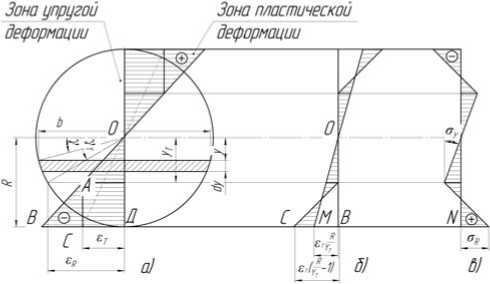

Рис. 4. Схема деформаций и напряжений в сечении круглого образца-свидетеля при упругопластическом нагружении его изгибающим моментом

Для объяснения этих явлений рассмотрим процессы, происходящие в образцах-свидетелях во время удара и после него. Положим, что зона пластической деформации растяжения на рис. 4 показана треугольником АВС, а зона упругой деформации растяжения – трапецией ОАСД. На уровне радиуса R относительная пластическая деформация представляется зависимостью

Таблица 1. Результаты ударных ипытаний

|

Тип образца |

Пределы выносливости образцов, МПа |

|

|

до удара |

после удара |

|

|

нeyпрочненные |

220 |

125 |

|

азотированные |

390 |

135 |

|

упрочненные накаткой |

400 |

125 |

Sr

— St

= S T

( R

Y

V 4

— 1

При нагружении изгибающим моментом в волокнах образцов, расположенных от нейтрального слоя на расстоянии Y Т , создается напряжение, равное пределу текучести σ Т (рис.4). Относительную деформацию, соответствующую этому напряжению, обозначим ε Т . При таком

нагружении сечение образца остается плоским. Из условия подобия величину относительной деформации на наиболее удаленных (крайних) волокнах можно оценить зависимостью

величине остаточной пластической деформаций ε 0 на уровне радиуса R

E 0

Sr

R

= E —

T

YT

R

= E — Y

T

При снижении упругого момента, деформирующего образец, уменьшаются напряжения, и в случае отсутствия пластической деформации последние приравниваются нулю. Упругая деформация, соответствующая на эпюре треугольнику ОСВ, при наличии пластической деформарции исключается. Напряжения, представленные участком эпюры ОСА, при действии изгибающего момента упруго пластически деформируют металл коленчатого вала бывшей пластической зоны ABC. Естественно, что напряжения в этой зоне коленчатого вала будут иметь противоположный знак по сравнению с вызывающими их напряжениями упругой зоны, что создает равновесие между указанными напряжениями. Следовательно, пластическая деформация отдельных волокон в образце-свидетеле создает поле начальных технологических остаточных напряжений. При этом с той стороны образца, где была растягивающая пластическая деформация, возникнут начальные технологические остаточные напряжения сжатия и наоборот. Количественную величину начальных технологических остаточных напряжений можно выразить через предел текучести материала коленчатого вала σ Т и через относительную глубину пластической деформации Y T / R . Полагая, что на уровне Y Т величина начальных технологических остаточных напряжений составляет

Отрезок МС как часть пластичёской зоны подвергается упругой де формации. Начальные технологические остаточные напряжения, эквивалентные этому участку с учетом выражения (3)

O r

= E

R у (et

YT

— S y ) - E t

Найденные величины Y Т , σ Т , σ У и σ R позволяют построить в общем виде искомую эпюру начальных технологических остаточных напряжений в образце-свидетеле после упругопластического нагружения изгибающим упругим моментом М (рис. 4в). Указанные величины напряжений взаимно уравновешиваются, поэтому амплитуда изгибающего момента М 1 создаваемого в интервале R-Y Т , составляет

R

M i = L o ( y ) bydy

YT

где

o ( y ) = S y E — ( Y — YT )

E y E + E Y ( S t ~ Sy ) R - YT

— St

= ES\T + E

( s y £ t ) Y

YT

OY = EYE

С учётом выражения (5) формулы (6) имеет вид

где ε У – относительная деформация, соответствующая этому напряжению; это состояние перехода сечения образца ОС в положение ОМ (рис . 4б). При этом отрезок ВМ будет соответствовать

R

Mx = j E s + E

Yt l

s -

* Y

Y T

Sl bydy

Интегрирование зависимости (8) проведём по углу φ Т методом замены независимой переменной

M 1 =

2 R 3 E s t cos3 y t

л

+ l 16

Yt + sin4 Y T) 2R 4 E^Ey - et )

8 32 J YT

Амплитуда изгибающего момента M 2 на участке образца от оси Y Т до центральной оси составляет

M 2

YT

/

= J o( y) bydy = ^T, 8

sin4 y t ) 2 R4EYT

к

32 J

Амплитуда изгибающего момента М 3 на участке от наиболее удаленного волокна ( R = Y ) до нейтральной оси сечения образца-свидетеля равна сумме двух полученных амплитуд моментов и из условия равновесия равна нулю

M 3

к

Y T

-

sin4 Y T 2 R 4 E e y + 2 R 3 E s T cos3 Y T +

С другой стороны имеет место проявление амплитуды динамического изгибающего момента при ударе, определяемой условием M Д = Р Д z , где Р Д – сила удара, z – текущая длина, образца. Таким образом, имеют место зависимости

+

[ 16

- Y + 8

32 )

YT

sin4 Y T ) 2 R 4 E (s Y

32 J

Y T

^Tl = 0

[ Z = f ( Y t )

_ E 0 = f 1 ( y t )

Отсюда s , sin4 Yt 2Yt • 16cos3 yT

— = 1 + - — — sin Yt--,(12)

et 2П П3

Относительная упругая деформация при Y Т = R (на крайних волокнах) имеет вид

ER = (eT - EY )R - ET

YT

Параметры ε R и ε Y характеризуют деформированное состояние образца-свидетеля. Для оценки прогиба последнего после удара оценим пластическую деформацию (остаточную, отрезок ВМ, рис. 4б)

E

e y sin y t

Для определения начальных технологических остаточных напряжений возникающих в образце-свидетеле после удара, необходимо решить задачу с двумя неизвестными: иметь динамический Y Т , ( γ Т ). Условиями для решения задачи являются энергия динамического удара и величина остаточного прогиба образца-свидетеля относительно центров, составляющая 0,25 мм. Рассмотрим зависимость амплитуды изгибающего момента, действующего на образец при упругопластическом деформировании, от глубины проникновения пластической деформации (рис. 4а)

При исключении параметра γ Т из зависимости (17) получаем ε 0 и интегрированием последней определяется искомый прогиб образца. Если предположить, что пластическая деформация отсутствует, выбор предела текучести σ ТД и динамического усилия упрощается, так как динамический прогиб Р Д при ударе во много раз больше пластического прогиба образца. Расчетом подтверждено, что сила удара Р Д =10,3 кН, а динамический предел текучести составляет 1500 МПа. Указанным параметрам соответствует амплитуда изгибающего момента от удара в расчетном сечении 3,3 кН∙м и ε R =0,445∙ ε Т . Следовательно, начальные технологические остаточные напряжения на поверхности образца σ R =0,445 1500=668 МПа, амплитуда динамического момента М Д =10,3∙0,24 =2,472 кН∙м. Согласно формуле (16) при γ Т = 0, М=2,083 кН∙м. Коэффициент динамичности приложения знакопеременных ударных нагрузок в камере сгорания форсированного дизеля от действия сил инерции и сил давления газов на элементы коленчатого вала соответствует К Д = М Д / М = 2,472/2,083=1,186.

Для оценки влияния начального технологического остаточного напряжения на предел выносливости образца-свидетеля рассмотрим диаграмму напряжений σ м – σ max . Зависимость среднего напряжения от предельных амплитуд

° r = ° - 1 -W^ m

Уравнение линии максимальных напряжений

° max = ° - 1 + (1 -W ) ° m (19)

R Y T

M = J a T bydy + J < r ( y ) bydy (15)

Y T 0

Методом замены независимой переменной Y Т на γ Т решение (15) имеет вид

M = 3 R a T cos y t +

R 3cT

2sin y t

Y t

•„4

sin y t

Коэффициент чувствительности к асимметрии цикла стали 38Х2МЮА ψ =0,25, предел выносливости составляет около 400 МПа. Коэффициент ( K σ ) Д учитывающий действие различных факторов на предел выносливости, определим как отношение пределов выносливости малых гладких образцов и образцов-свидетелей, испытанных нами

( Ka ) = 400 = 1,818

° Д 220

При σ m =688 МПа для гладкого образца имеем σ r =400 – 0,25 668 = 233 МПа. Для принятых образцов ( σ r ) Д = 233/1,818=128,1 МПа.

Расчетные результаты удовлетворительно совпадают с экспериментальными данными и подтверждают, что под действием упругопластического удара главной причиной снижения несущей способности образца является возникновение начальных технологических остаточных напряжений. Эксперименты подтвердили, что основным эффективным способом упрочнения образцов-свидетелей явилась накатка галтелей роликами. Изломы накатанных образцов проходили вне диаметра образцов, что доказывает полное устранение накаткой влияния эффективной концентрации напряжений на усталостную прочность образцов-свидетелей. Последующая за ударным нагружением накатка образцов третьего варианта позволила полностью устранить вредное воздействие удара. С целью ликвидации треснувшего азотированного слоя галтели образцов протачивались перед накаткой. Установленный при исследованиях образцов четвертого варианта относительно высокий упрочняющий эффект накатки после пятикратного повторения цикла «удар-накатка» позволяет сделать важный вывод о возможности использования после ударного динамического нагружения дальнейшего использования коленчатых валов и восстановления их несущей способности благодаря последующему за накоплением ударных явлений наклепу галтелей коленчатого вала.

Выводы: метод восстановления работоспособности коленчатого вала применим несколько раз на одном и том же участке последнего, т.е. вал может быть использован для эксплуатации даже после нескольких суммарно накопленных динамических ударных факторов в одном цилиндре. Полученная на образцах-свидетелях: способность материала пластически деформироваться при нескольких повторных упрочнениях одной и той же зоны и создавать при этом поле благоприятных начальных технологических остаточных напряжений имеет место и у галтелей коленчатых валов, тем более, что интенсивность упрочнения образцов была существенно выше, чем у коленчатых валов, и, следовательно, запас пластичности материала при упрочнении образцов расходовался более интенсивно, чем при упрочнении валов. В случае, если динамическому знакопеременному нагружению подвергается коленчатый вал, имеющий азотированные галтели, и на азотированном слое возникают усталостные трещины, то перед упрочнением наклепом азотированный слой целесообразно снять.

FATIGUE DURABILITY OF CRANKED SHAFTS AT THE FORCEDDIESEL ENGINES

Sergey Kosyrev, Doctor of Technical Sciences, Professor at the

“Technology and Automation of Machines Building” Department

Nadezhda Maryina, Candidate of Technical Sciences, Associate

Professor at the “Materials Resistance” Department. E-mail:

Irina Kudasheva, Candidate of Technical Sciences, Associate Professor at the “Technology and Automation of Machines Building” Department

Artem Maryin, Student

Kirill Suboch, Student