Усталостные испытания материалов и конструкций с использованием современного оборудования

Автор: Ерпалов Алексей Викторович, Шефер Леопольд Анатольевич, Рихтер Евгений евгеньевиЧ., Тараненко Павел Александрович

Рубрика: Контроль и испытания

Статья в выпуске: 2 т.15, 2015 года.

Бесплатный доступ

В настоящее время большое внимание уделяется повышению точности оценки ресурса вновь создаваемых и модернизируемых конструкций, работающих в условиях вибрации. С этой целью совершенствуются методы расчетов и испытаний, а также само стендовое оборудование. В рамках освоения современного программно-аппаратного комплекса для проведения испытаний выполнены исследования усталостных характеристик материалов на примере алюминиевого сплава АМг-6 и конструкций на примере полуколец коренных вкладышей подшипников скольжения коленчатого вала транспортной машины. Для исследования характеристик сопротивления усталости материалов спроектирована и изготовлена оснастка, позволяющая одновременно испытывать до шести плоских образцов с большим диапазоном изменения размеров поперечного сечения. Для испытания элементов конструкций разработана специальная оснастка, позволяющая испытывать по два вкладыша подшипника скольжения одновременно с возможностью исследования усталостных характеристик различных типоразмеров вкладышей. Проведены специальные исследования для контроля условий нагружения, целью которых является установление четкой зависимости между перемещением подвижного стола вибростенда и уровнем напряжений, возникающих в опасной зоне исследуемого объекта. Для определения этих зависимостей, в случае исследования характеристик материала, напряженно-деформированное состояние образцов рассчитывалось с использованием пакета ANSYS. Для подшипников скольжения эти зависимости получены экспериментально: на образцах установлены тензорезисторные преобразователи, и проведена серия градуировочных экспериментов при статическом нагружении. Усталостные испытания проводились на электродинамическом вибростенде LDS V780. В результате получена исходная информация по характеристикам сопротивления усталости плоских консольно закрепленных образцов из сплава АМг-6 в условиях изгиба, а так же полуколец вкладышей подшипников скольжения при гармоническом нагружении.

Усталостные испытания материалов, усталостные испытания конструкций, оснастка для испытаний

Короткий адрес: https://sciup.org/147151692

IDR: 147151692 | УДК: 620.169.1

Текст научной статьи Усталостные испытания материалов и конструкций с использованием современного оборудования

При проектировании конструкций, работающих в условиях вибраций, возникает вопрос оценки её ресурса. Перспективным направлением увеличения ресурса машин и аппаратов может служить повышение точности расчетных оценок вероятности их неразрушения и совершенствование методов проведения стендовых испытаний [1–6]. Однако при проведении испытаний возникают проблемы, связанные с точностью задания и поддержания требуемых условий нагружения. В работе описывается методика использования современных программно-аппаратных комплексов, оснащенных системами обратной связи, что гарантирует стабильность и точность задаваемых параметров при проведении длительных испытаний. Представлены результаты испытаний. Определены усталостные характеристики материала на примере сплава АМг-6 и конструктивно подобных образцов в виде вкладышей подшипников скольжения.

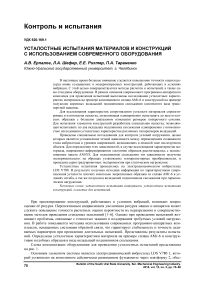

Схема комплектации оборудования для проведения усталостных испытаний представлена на рис. 1.

Основным элементом системы является электродинамический вибростенд LDS V780 1, который установлен на монолитном сейсмически развязанном фундаменте через платформу 2, обес- печивающую жесткое крепление станины вибростенда к фундаменту. На станине вибростенда установлена универсальная переходная рама 3, на которой предусмотрены отверстия для крепления нагрузочных приспособлений 4. Процесс нагружения образцов осуществлялся за счет перемещения подвижного стола вибростенда.

Рис. 1. Схема стенда для испытаний материалов и конструкций на усталостную долговечность: 1 – электродинамический вибростенд LDS V780; 2 – платформа; 3 – универсальная переходная рама; 4 – нагрузочные приспособления; 5 – персональный компьютер; 6 – система управления Bruel&Klaer; 7 – усилитель; 8 – пьезоэлектрический ICP акселерометр; 9 – система охлаждения; 10 – компрессор

Режим испытаний образцов задается программно через персональный комп ь ютер 5. При этом выбирается тип нагружения (гармоническое или случайное), размах перемещений подвижного стола вибростенда, частота нагружения, уровень виброускорений на подвижном столе вибростенда.

Для поддержания постоянных значений параметров испытаний и контроля услови й работы вибростенда используется система управления фирмы Bruel&Kjaer 6. Подготовленные д а нные по режиму испытаний образцов с персонального компь ю тера 5 передаются в систему уп р авления, которая формирует сигнал в напряжениях [mV]. После чего электрический сигнал п о ступает в усилитель 7 и затем на подвижную катушку электродинамического вибр о стенда. В качестве элемента обратной связи используется акселерометр 8, установленный на подвижном с т оле вибростенда. Датчик регистрирует виброускорения и передает данные в систему управлени я 6, которая при необходимости в режиме реального времени корректирует сигнал для поддержания заданного уровня виброускорений. В испытаниях используется ICP акселерометр с чувствительностью 10 mV/g. Для охлаждения электродинамического стенда используется ц е нтробежный вентилятор 9.

В настоящее время большое внимание уделяется изучению усталостных свойств материалов [7–11]. На первом этапе исследований выполнены у с талостные испытания образцов из сплава АМг-6.

Для проведения испытаний разработана оснастка, реализующая изгиб консольно закрепленных образцов. Конструкция оснастки позволяет и с пытывать плоские образцы толщиной от 2 до 4 мм и шириной до 45 мм. Одновременно можно испытывать до 6 образцов, что значительно снижает длительность проведения испытаний.

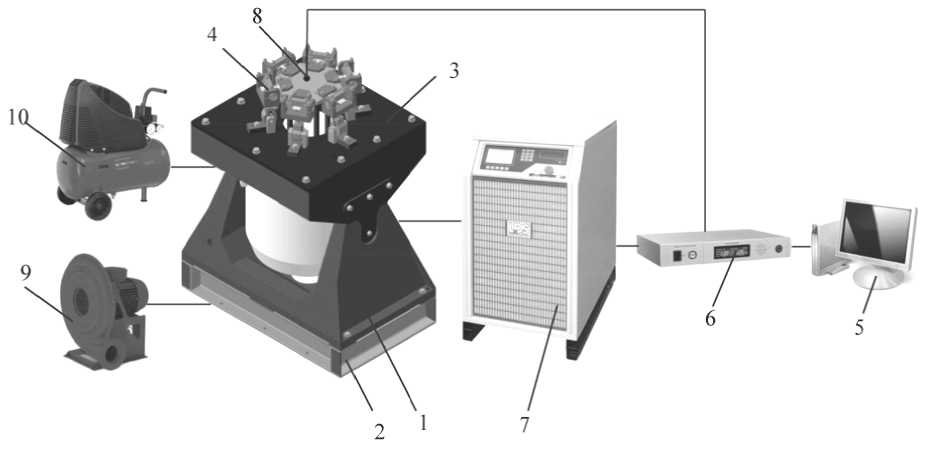

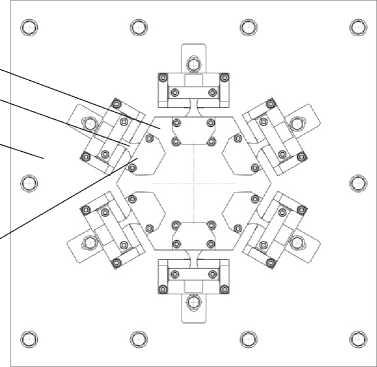

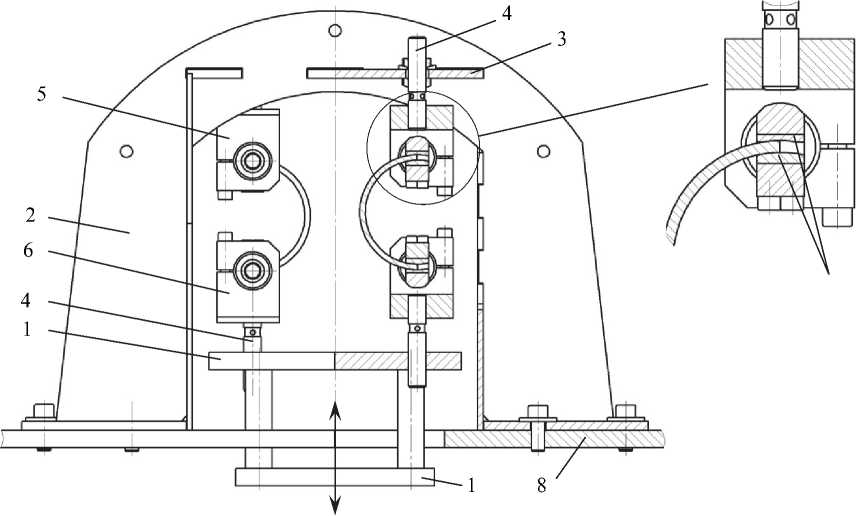

Конструктивная и кинематическая схемы используемой оснастки представлены на рис. 2. На подвижном столе электродинамического вибростенда LDS V780 с помощью стоек 1 и болтов жестко закреплена плита шестиугольной формы 2. Шесть плоских образцов 3 неподвижно закреплены накладками 4. Свободные концы образцов с помощью закрепленных в подшипниках призм 5 и 6 устанавливаются в захвате на расстоянии b от заделки. Захваты крепятся к плите переходной рамы 7, которая жестко закреплена к неподвижной станине электродинамического стенда. За счет подшипниковых узлов обеспечивается свободный поворот на угол α призм 5 и 6, обусловленные поворотом сечения образца в зоне контакта с призмами. Нижний подшипниковый узел обеспечивает угловые повороты θ, обусловленные изменением расстояния a в процессе изгиба образцов при осевом смещении подвижной плиты. Такая кинематическая схема исключает действие растягивающих сил при изгибе. Расстояние l ввиду несовершенства формы образцов является для каждого образца величиной индивидуальной и регулируется с помощью винта 8, что позволяет избежать начального статического прогиба образцов.

b

я 5

α

θ

л

l

V

Рис. 2. Конструктивная и кинематическая схемы нагрузочного приспособления, реализующего поперечный изгиб консольно зажатых образцов

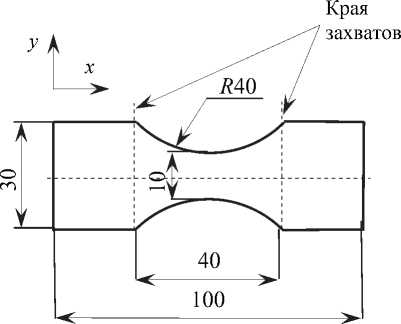

Рис. 3. Геометрические параметры образца

Для испытаний использовались плоские образцы III типа согласно [12]. По рекомендациям работы [13] были выбраны геометрические размеры образцов (рис. 3). Толщина образцов 2 мм. Материал образцов – сплав АМг-6 с пределом прочности σ в = 430 МПа.

В качестве режима нагружения выбран гармонический закон с частотой 20 Гц. Испытания проходили на 6 уровнях напряжений. Максимальное напряжение составило 300 МПа, выбранное как σmax = 0,7·σв, по известным рекомендациям [14]. Остальные уровни напряжений выбирались исходя из рекомендаций [15] и составили 280, 240, 200, 180, 130 и 110 МПа. На каждом уровне напряжений испытывалось от 6 до 12 образцов, все- го 78 образцов. В качестве критерия повреждения выбрано полное разрушение критического сечения образца.

Во время испытаний задается перемещение подвижного стола вибростенда, т. е. перемещение свободного конца образца. Однако для построения диаграммы усталости требуется определение уровня напряжений, действующих в опасном сечении образца. Поэтому необходимо установить соотношение между амплитудой перемещений подвижного стола вибростенда и величиной напряжений, возникающих при этом в образце. Напряженно-деформированное состояние определяется с помощью конечно-элементного пакета ANSYS. Расчетная модель образца ограничена краями захватов, как показано на рис. 3. Модель сформирована из четырех-узловых плоских элементов SHELL63 с 6 степенями свободы в каждом узле. Модель включает 5000 элементов. Одна сторона по краю захвата закреплена от всех смещений и поворотов, а на другой обеспечивается такое перемещение по оси z , при котором развивается максимальное напряжение 300 МПа. Запрещены перемещения по оси y , а так же повороты относительно осей z и x . При этом остаются свободными продольные перемещения узлов, вдоль оси x , и повороты относительно оси y . Таким образом, моделируется жесткое нагружение консольно закрепленного образца при изгибе.

Закрепленное сечение

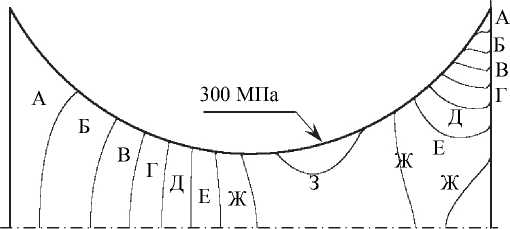

Рис. 4. Изолинии осевых напряжений σ x на поверхности образца

σ x , МПа А = 18,8 Б = 56,3

В = 93,8

Г = 131

Д = 169

Е = 206 Ж = 244

З = 279

На рис. 4 показаны изолинии осевых напряжений σx на симметричной части образца. Максимальные напряжения в образце развиваются в зоне среднего сечения. Поперечное смещение свободного края образца составило 2,55 мм.

Так как перемещения свободного края образца от максимальных напряжений изменяются линейно, то коэффициент линейной регрессии равен 0,0085.

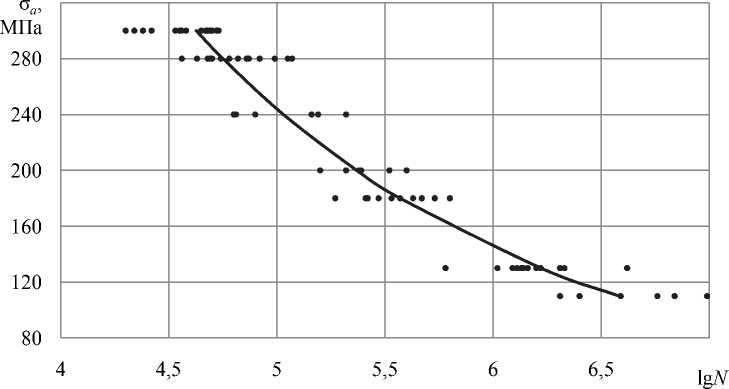

Результаты усталостных испытаний сплава АМг-6 представлены в табл. 1.

Существует множество методик для обработки результатов усталостных испытаний [16–18]. В работе используется методика, описанная в [19]. Уравнение кривой усталости в общем виде представляется как:

lg N0i = A - B Wai -°-1X где B – коэффициент уравнения, зависящий от предела прочности материала; σ–1 – неограниченный предел выносливости, который вместе с коэффициентом A вычисляется методом наименьших квадратов.

После обработки экспериментальных данных уравнение примет следующий вид:

lg N 0 i = 13,56 - 3,7 • lg ( 5 - 31 ) .

При этом коэффициент корреляции составил r = 0,997, а его среднее квадратическое отклонение равно S r = 0,002.

На рис. 5 показаны экспериментальные долговечности, а также график расчетной зависимости образцов из сплава АМг-6.

В результате первого этапа работы получена исходная информация по характеристикам сопротивления усталости плоских консольно закрепленных образцов из сплава АМг-6 при гармоническом нагружении в условиях изгиба.

Таблица 1

Логарифмы долговечностей образцов из сплава АМг-6 при гармоническом нагружении по критерию полного разрушения

|

Номер образца |

σ a , МПа |

||||||

|

300 |

280 |

240 |

200 |

180 |

130 |

110 |

|

|

1 |

4,30 |

4,56 |

4,80 |

5,20 |

5,27 |

5,78 |

6,31 |

|

2 |

4,34 |

4,63 |

4,81 |

5,32 |

5,41 |

6,02 |

6,40 |

|

3 |

4,38 |

4,68 |

4,90 |

5,38 |

5,42 |

6,09 |

6,59 |

|

4 |

4,42 |

4,69 |

5,16 |

5,39 |

5,47 |

6,11 |

6,76 |

|

5 |

4,53 |

4,70 |

5,19 |

5,52 |

5,53 |

6,13 |

6,84 |

|

6 |

4,53 |

4,70 |

5,32 |

5,60 |

5,53 |

6,14 |

6,99 |

|

7 |

4,55 |

4,74 |

– |

– |

5,57 |

6,16 |

– |

|

8 |

4,56 |

4,78 |

– |

– |

5,57 |

6,20 |

– |

|

9 |

4,58 |

4,78 |

– |

– |

5,63 |

6,20 |

– |

|

10 |

4,65 |

4,82 |

– |

– |

5,67 |

6,22 |

– |

|

11 |

4,67 |

4,86 |

– |

– |

5,73 |

6,22 |

– |

|

12 |

4,67 |

4,86 |

– |

– |

5,80 |

6,22 |

– |

|

13 |

4,68 |

4,87 |

– |

– |

– |

– |

– |

|

14 |

4,69 |

4,92 |

– |

– |

– |

– |

– |

|

15 |

4,70 |

4,99 |

– |

– |

– |

– |

– |

|

16 |

4,72 |

5,05 |

– |

– |

– |

– |

– |

|

17 |

4,73 |

5,07 |

– |

– |

– |

– |

– |

|

18 |

4,73 |

5,08 |

– |

– |

– |

– |

– |

|

Ср. зн. |

4,58 |

4,82 |

5,03 |

5,40 |

5,55 |

6,12 |

6,65 |

На втором этапе исследования проведены работы по определению усталостных характеристик конструктивно подобных образцов.

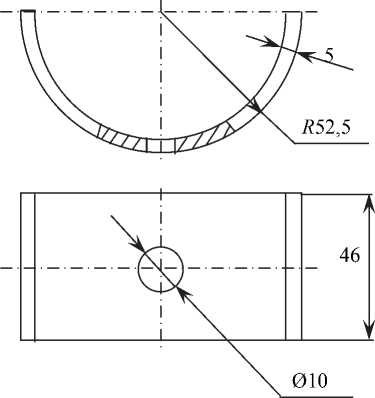

В работе использовались полукольца коренных вкладышей подшипников скольжения коленчатого вала транспортной машины. Схема образцов с геометрическими размерами приведена на рис. 6. Материал образцов – сталь 10 с пределом прочности σ в = 420 МПа.

Для проведения испытаний спроектирована и изготовлена специальная оснастка. При ее создании учитывались рекомендации, изложенные в [20].

Рис. 5. Кривая усталости и экспериментальные долговечности для образцов из сплава АМг-6

Схема установки образцов в приспособление приведена на рис. 7.

Оснастка позволяет одновременно устанавливать и испытывать два образца одного типоразмера. К основным элементам конструкции оснастки относятся подвижная 1 и неподвижная 2 опоры. Неподвижная опора выполнена в виде портала, закрепленного на станине вибростенда.

Портал – это сварная конструкция из двух параллельных стальных пластин арочного вида, установленных в основание и связанных в верхней части потолочной пластиной 3. К потолочной пластине портала регулировочными шпильками 4 и гайками прикреплены верхние поворотные зажимы 5. Гайки имеют сферическую поверхность и опираются на конические шайбы, что позволяет избежать предварительных натягов и перекосов на образце при затяжке, которые могут возникать из-за случайных отклонений от соосности верхней и нижней поворотных опор.

Подвижная опора выполнена в виде стальной пластины, закрепленной через проставки на вибростоле. К подвижной опоре регулировочными шпильками и гайками крепятся нижние поворотные зажимы 6. Регулировочные шпильки позволяют перемещать поворотные зажимы по вертикальной оси, что позволяет устанавливать в них образцы разных типоразмеров. Регу-

Рис. 6. Схема и геометрические размеры конструктивно подобного образца

лировочные шпильки позволяют также создавать пред варительную нагрузку на образце, если этого требуют условия испытаний.

Поворотные зажимы в части, контактирующей с образцом, выполнены в виде вкладышей 7 с цилиндрической поверхностью, радиус которой соответствует радиусу поверхности зажимаемого образца. Такая конструкция позволяет надежно удерживать образец в процессе испытаний и исключает появление дополнительных изгибающих усилий на образце в местах его закрепления.

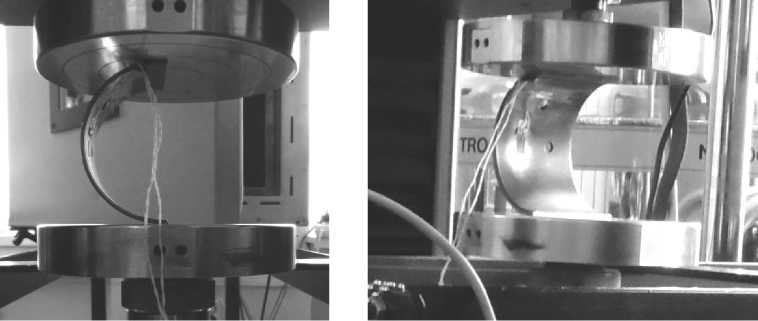

Для контроля условий нагружения образцов проведены специальные экспериментальные исследования при статическом нагружении вкладышей.

Рис. 7. Схема приспособления для нагружения вкладышей: 1 – подвижная опора; 2 – неподвижная опора; 3 – потолочная пластина; 4 – регулировочные шпильки; 5 – верхний поворотный зажим; 6 – нижний поворотный зажим; 7 – вкладыши с цилиндрической поверхностью; 8 – станина вибростенда

Целью проведения этих экспериментов является необходимость установления четкой зависимости между перемещением подвижного стола вибростенда, нагрузками, действующими на образец и уровнем деформаций и напряжений, возникающих в опасной зоне исследуемого образца. Для определения этих зависимостей на образцах установлены тензорезисторные преобразова- тели и проведена серия статических экспериментов на испытательной машине INSTRON 5882.

Образец с установленными тензорезисторами показан на рис. 8.

Результаты статической калибровки образцов с т е нзорезисторами приведены в табл. 2.

Результаты статической калибровки использовались в дальнейшем для определения уровня напряжений в опасном сечении образцов при провед е нии усталостных исп ы таний.

Рис. 8. Образцы с тензорезисторами при проведении калибровочных испытаний

После проведения предварительных исследований выполнены испытания образц о в на усталостное разрушение при гармоническом нагружени и . Образцы устанавливались в захваты, задавался размах перемещений стола вибростенда, соот в етствующий определенному уро в ню действующих напряжений. Частота нагружения в процессе испытаний поддерживалась на ур о вне 30 Гц. На каждом уровне напряжений испытывалось от двух до шести образцов. Разрушение образцов наблюдалось в одной и той же зоне концентрации напряжений.

Результаты испытаний конструктивно подобных образцов приведены в табл. 3.

Таблица 2

Результаты статической калибровки конструктивно подобных образцов

|

Перемещение захвата испытательной машины, мм |

Нагрузка, действующая на образец, Н |

Регистрируемая деформация в опасном сечении образца, е.о.д. |

Напряжения, действующие в поперечном сечении образца, МПа |

|

0 |

0 |

0 |

0 |

|

0,5 |

161,7 |

200 |

40,0 |

|

1,0 |

331,0 |

420 |

82,0 |

|

1,5 |

490,5 |

785 |

157,0 |

|

2,0 |

646,5 |

1035 |

207,0 |

|

2,5 |

796,5 |

1350 |

255,0 |

|

3,0 |

940,0 |

1500 |

300,0 |

|

3,5 |

1072,0 |

1769 |

354,0 |

Таблица 3

Логарифмы долговечностей конструктивно подобных образцов при гармоническом нагружении по критерию полного разрушения

|

Номер образца |

σ a , МПа |

||||

|

301 |

255 |

207 |

182 |

1 5 7 |

|

|

1 |

4,32 |

4,86 |

5,38 |

6,12 |

6, 3 3 |

|

2 |

4,60 |

4,86 |

5,45 |

5,54 |

5, 8 3 |

|

3 |

4,14 |

5,02 |

– |

– |

– |

|

4 |

4,77 |

4,57 |

– |

– |

– |

|

5 |

– |

4,83 |

– |

– |

– |

|

6 |

– |

4,95 |

– |

– |

– |

|

Ср. зн. |

4,46 |

4,85 |

5,41 |

5,83 |

6, 0 8 |

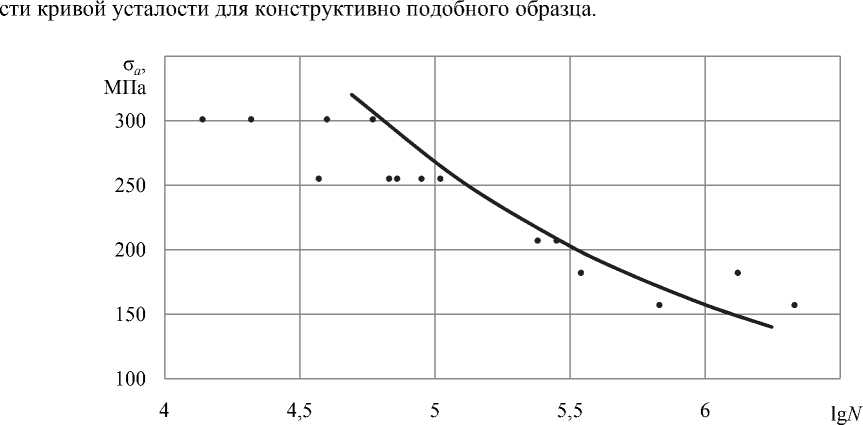

В результате обработки экспериментальных данных получено следующее расчетное уравнение: lg ^ 0 ; = 12,09 - 3,32 ■ lg ( 5 - 81 ) .

Коэффициент корреляции составил r = 0,998, а его среднее квадратическое отклонение равно S r = 0,0018.

На рис. 9 показаны экспериментальные долговечности, а также график расчетной зависимо-

Рис. 9. Диаграмма кривой усталости и экспериментальные долговечности конструктивно подобного образца

Таким образом, при выполнении данной работы получены следующие результаты:

-

– спроектирована и изготовлена оснастка для определения усталостных характеристик конструкционных материалов на электродинамическом вибростенде LDS V 780;

-

– оснастка обеспечивает одновременное испытание до 6 плоских образцов толщиной от 2 до 4 мм в условиях прямого поперечного изгиба;

-

– проведены усталостные испытания партии из 78 образцов, изготовленных из сплава АМг-6, на 7 уровнях амплитуд напряжений;

-

– выполнена статистическая обработка усталостных испытаний, по результатам которой получена расчетная зависимость кривой усталости материала АМг-6;

-

– в соответствии с ГОСТ ИСО 7905-4-99 [20] разработано и изготовлено оригинальное приспособление, предназначенное для проведения усталостных испытаний вкладышей подшипников скольжения, создаваемых на основе новых перспективных материалов;

-

– приспособление обеспечивает одновременное испытание двух образцов; конструкция захватов позволяет использовать образцы разной толщины и радиуса;

-

– в процессе отработки методики испытано 16 конструктивно подобных образцов на 5 уровнях амплитуд напряжений; результаты статистической обработки представлены в виде кривой усталости.

Список литературы Усталостные испытания материалов и конструкций с использованием современного оборудования

- Белодеденко, С.В. Прогнозирование повреждения и живучести элементов конструкций с использованием моделей накопления повреждений/С.В. Белодеденко//Заводская лаборатория. Диагностика материалов. -2010. -Т. 76, № 1. -С. 49-52.

- Агамиров, Л.В. Алгоритм оценки параметров функции распределения предела выносливости при усталостных испытаниях/Л.В. Агамиров, В.Л. Агамиров, В.А. Вестяк//Вестник Москов. авиац. ин-та. -2013. -Т. 20, № 5. -С. 105-110.

- Schijve J. Fatigue of Structures and Materials/J. Schijve. -New Delhi, CBS Publishers, 2009. -623 p.

- Xiong, J.J. Fatigue and Fracture Reliability Engineering/J.J. Xiong, R.A. Shenoi. -London: Springer London, 2011. -214 p.

- Radaj, D. Advanced Methods of Fatigue Assessment/D. Radaj, M. Vormwald. -London: Springer London, 2013. -490 p.

- Liu, Y. Probabilistic fatigue life prediction of multidirectional composite laminates/Y. Liu, S. Mahadevan//Composite Structures. -2005. -Vol. 69, №. 1. -P. 11-19.

- Исследование усталостной прочности новых алюминиево-магниевых сплавов марок 1550М и 1565 ЧМ/А.А. Булгаков, С.Д. Кноринг, Г.Б. Крыжевич, В.М. Шапошников//Труды ЦНИИ им. акад. А.Н. Крылова. -2014. -№ 82. -С. 113-120.

- Исследование сопротивления усталости титана с ультамелкозернистой структурой/И.П. Семенова, Г.Х. Салимгареева, В.В. Латыш и др.//Металловедение и термическая обработка металлов. -2009. -№ 2. -С. 34-39.

- Fatigue life prediction of sus 630 (H900) steel under high cycle loading/F. Guo, M. Fenga, D. Nie et al.//Acta Mechanica Solida Sinica. -2013. -Vol. 26, № 6. -P. 584-591.

- High Cycle Fatigue Behavior of the Forged Mg-7Gd-5Y-1Nd-0.5Zr Alloy/D. Wua, S.Q. Li, M. Hong et al.//Journal of Magnesium and Alloys. -2014. -Vol. 2, № 4. -P. 357-362.

- High Cycle Fatigue Behaviors of Low Pressure Cast Mg-3Nd-0.2Zn-2Zr Alloys/L.M. Peng, P.H. Fu, Z.M. Li et al.//Materials Science and Engineering: A. -2014. -Vol. 611. -P. 170-176.

- ГОСТ 25.502-79. Расчеты и испытания на прочность в машиностроении. Методы механических испытаний металлов. Методы испытаний на усталость. -Введ. 1981-01-01. -М.: Изд-во стандартов, 2005. -39 с.

- Ерпалов, А.В. Выбор рациональных параметров образцов для усталостных испытаний при консольном изгибе/А.В. Ерпалов, П.Н. Усков, С.В. Махнович//Материалы 65-й научной конференции. Секция технических наук: в 2 т. -Челябинск: Издат. центр ЮУрГУ, 2013. -Т. 1. -С. 202-205.

- Школьник, Л.М. Методика усталостных испытаний: справ./Л.М. Школьник. -М.: Металлургия, 1978. -304 с.

- Шефер, Л.А. Вероятностные методы расчета ресурса и запасов прочности несущих элементов конструкций транспортных систем/Л.А. Шефер. -Челябинск: Издат. центр ЮУрГУ, 2000. -250 с.

- A Novel Method for Analysis of Fatigue Life Measurements Based on Modified Shepard Method/S.A. Faghidian, A. Jozie, M.J. Sheykhloo, A. Shamsi//International Journal of Fatigue. -2014. -Vol. 68. -P. 144-149.

- Zhao, Y.X. A Fatigue Reliability Analysis Method Including Super Long Life Regime/Y.X. Zhao//International Journal of Fatigue. -2012. -Vol. 35, № 1. -P. 79-90.

- Sun, Q. A Statistically Consistent Fatigue Damage Model Based on Miner’s Rule/Q. Sun, H.-N. Dui, X.-L. Fan//International Journal of Fatigue. -2014. -Vol. 69. -P. 16-21.

- Шефер, Л.А. Вибропрочность конструкций: учеб. пособие/Л.А. Шефер. -Челябинск: Издат. центр ЮУрГУ, 2009. -95 с.

- ГОСТ ИСО 7905-4-99. Подшипники скольжения. Усталость подшипников скольжения. Испытания полувкладышей из металлического многослойного подшипникового материала. -Введ. 2000-07-01. -М.: Изд-во стандартов, 2000. -8 с.