Установка для дымогенерации

Автор: Ткачев Олег Александрович

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 2 (52), 2012 года.

Бесплатный доступ

В статье показана актуальность работы по созданию установки для дымогенерации позволяющей, повысить интенсивность процесса дымогенерации и надежности работы установки, за счет более эффективной генерации тепловой энергии в электромагнитном поле и своевременного разделения продуктов пиролиза.

Дымогенерация, инертный газ, влажность

Короткий адрес: https://sciup.org/14039844

IDR: 14039844 | УДК: 664.8/.9.034

Текст научной статьи Установка для дымогенерации

Дымогенерация, или получение технологического коптильного дыма, заключается в неполном сжигании древесины (опилок, стружки или специально подготовленного топлива) при малом доступе воздуха и определенной температуре [1].

Органическая основа, химический состав древесины, теплопроводность, его форма и влажность определяют характер горения топлива, а следовательно, химический состав и свойства получаемого дыма.

В состав древесного дыма входят твердые, жидкие и газообразные органические соединения, участвующие в образовании копченых свойств продукта [2, 7, 5]. При полном сгорании топлива происходит окисление составных частей древесины до углекислоты и воды [6]. Для этого необходимо достаточное количество кислорода воздуха и нагревание до определенной температуры. Чем больше кислорода в зоне горения, тем выше температура и сильнее пламя. При нагреве древесины без доступа воздуха происходит пиролиз, то есть термическое разложение древесины. Наиболее характерным топливом для получения дыма в коптильном производстве являются древесные опилки. Они имеют большую относительную поверхность, но проницаемость слоя опилок для воздуха невелика, что является положительным фактором, обеспечивающим не горение, а тление опилок.

В настоящее время большинство коптильных установок оборудованы централизованными источниками дымообразования – дымогенераторами, степень совершенства которых колеблется в значительной мере – от автоматических до кустарных, совершенно немеханизированных.

Применение механических дымогенера-торов позволяет регулировать процесс получения коптильного дыма и делает процесс копчения более управляемым. Получение дыма централизованным способом создает условия для его кондиционирования и получения дымовоздушной смеси с заданными параметрами – температурой, плотностью, относительной влажностью.

Технологические свойства коптильного дыма определяются такими факторами, как температура, влажность, химический состав, дисперсность и концентрация или оптическая плотность. Температура дыма, поступающего в коптильную камеру, зависит от способа копчения, а также от типа дымогенератора, в котором он получен. Большинство дымогенера-торов позволяет получать коптильный дым слишком холодный для горячего копчения и слишком горячий для холодного копчения. Поэтому перед направлением в камеру в зависимости от способа копчения полученный дым подвергается разбавлению горячим или холодным воздухом .

Интенсивность сорбции и диффузии компонентов коптильной среды при копчении в значительной мере зависит от концентрации коптильных компонентов в среде, их парциального давления, а также от влажности среды и скорости ее движения [4].

В соответствии с целями и задачами исследования, а также данными литературного анализа была разработана экспериментальная установка для проведения процесса дымогене-рации, техническая задача которой состоит в повышении интенсивности процесса дымоге-нерации и надежности работы за счет более эффективной генерации тепловой энергии в электромагнитном поле и своевременного разделения продуктов пиролиза (рис. 1-3)

Цель разработки – повышение интенсивности процесса дымогенерации и плотности коптильной среды за счет увеличения температуры пиролиза, снижения в продуваемой газовоздушной смеси кислорода с помощью повышения содержания инертного газа, не включающего кислород, а также в результате равномерной дымогенерации по всему объему древесных опилок вследствие адресного подвода энергии к отдельным частицам древесных опилок путем равномерной и развитой схемы передачи теплоты к ним от дисперсных источ- ников нагрева при непрерывном и постоянном перемешивании.

Установка для дымогенерации работает следующим образом: сначала осуществляют генерацию азота, который получают путем баромембранного разделения воздуха на полупроницаемых мембранах (например, металлокерамических) генератора инертного газа 3 под давлением 0,5-4 МПа, которое обеспечивает компрессор 1. Перед подачей в генератор инертного газа мембранного типа 3 воздух подогревают с помощью нагревателя 2 для интенсификации разделения воздуха на мембранах и с целью эффективного удаления влаги из опилок 38 в зоне их подогрева и подсушки.

см ес ь

8 13 14 17

Рис. 1. Схема установки для дымогенерации в среде инертного газа с индуктивным подводом энергии: 1 – компрессор; 2 – нагреватель; 3 – генератор; 4 – дымогенератор; 5 – камера разгрузочная; 6 – корпус; 7 – дозатор; 8,9 – патрубок для подвода газовоздушной смеси; 10 – воздуховод; 11 – патрубок подачи воды; 12 – патрубок для удаления золы; 13 – фланец неподвижный загрузочный; 14 – фланец неподвижный; 15 – фланец загрузочный; 16 – уплотнения; 17 – теплоизоляция; 18 – насадки канальные; 19 – насадка телескопическая; 20 – ролики опорные; 21 – шестерня венцовая; 22 – труба; 23 – заслонка запирающая; 24 – форсунки; 25 – отверстие коаксиальное; 26 – диафрагма; 27 – пластины; 28 – штифты; 29 – колесо коническое; 30 – шестерня коническая; 31 – вал; 32 – устройство; 33 – рукоятка; 34 – отверстия периферийные; 35 – каналы подпружиненные; 36 – устройство открытия каналов;37, 38 – шины; 39 – зона расположения опилок; 40 – элемент нагревательный; 41 – цилиндр

После генератора инертного газа мембранного типа 3 обогащенную азотом воздушную смесь подают через патрубок 8 в канальные насадки 18. Одновременно древесные опилки 39, например, с влажностью 20-25 %, загружают через дозатор 7 запирающего типа в корпус 6 дымо-генератора 4. Включают привод (не показан) корпуса 6 и после заполнения опилками зоны подсушки производится их нагрев до температуры подсушки, например, 180-190 0С при интенсивной фильтрации воздушной смесью, обогащенной азотом, подаваемым по канальным насадкам 18. Повышенное содержание в воздушной смеси азота позволяет интенсифицировать процесс обезвоживания опилок 39 за счет образовывания ассоциированных групп молекул влаги и азота, где молекулы газа выполняют роль переносчика молекул пара с поверхности испарения в свободное от опилок 39 пространство корпуса 6 дымо-генератора 4, а также «бомбардируют» продукт, ослабляя силы взаимодействия между молекулами в местах попадания. Давление в местах столкновений оказывается выше давления окружающей среды, и чем выше скорость испарения, тем выше разница давлений на границе раздела фаз и в среде. При этом увеличивается общее давление среды, следовательно, возрастает значение конвективного тепло- и массопереноса. Удаляемая влага из опилок 39 отводится по трубе 22 из корпуса 6.

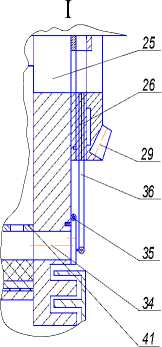

Рис. 2. Разрезы дымогенератора по А-А, Б-Б: 17 – теплоизоляция; 18 – насадки канальные; 22 – труба; 24 – форсунки; 25 – отверстие коаксиальное; 37, 38 – шины используются в качестве индуктора и выполнены в форме секторов; 39 – зона расположения опилок; 40 – элемент нагревательный; 41 – цилиндр

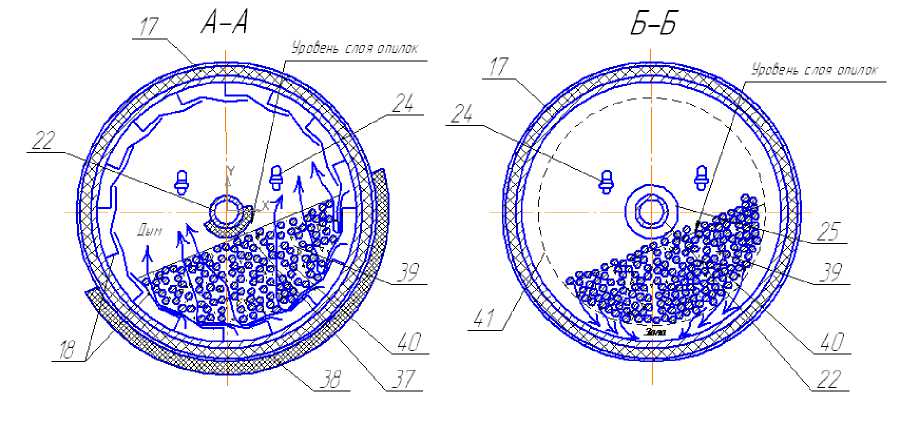

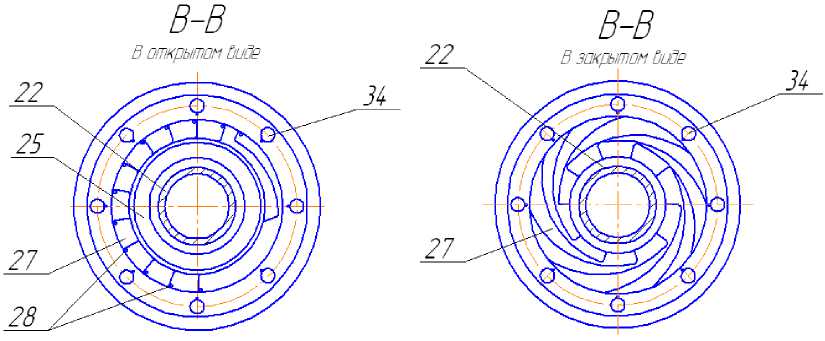

Рис. 3. Разрезы дымогенератора по В-В (в закрытом и открытом видах): 22 – труба; 25 – отверстие коаксиальное; 27 – пластины; 28 – штифты; 34 – отверстия периферийные

Перемещаемые за счет вращения корпуса 6 дымогенератора 4 через сегментообразное отверстие из зоны подсушки в зону сухой перегонки опилки нагреваются с помощью нагревательных элементов 40 в виде цилиндрических ферромагнитных стержней до температуры тления, например, 290 – 300 0С. Нагрев нагревательных элементов 40 осуществляется в результате генерации в них теплоты (по закону Джоуля-Ленца), наведения в них вихревых токов от интенсивного электромагнитного излучения шин 37 и 38 индуктора путем наведения в нем с помощью специального генератора (не показан) мощных токов высокой частоты.

В этой зоне в условиях ограниченного доступа кислорода, обеспечиваемого, с одной стороны, пониженным содержанием его в воздушной смеси путем удаления его в генераторе инертного газа мембранного типа 3, а с другой стороны, запирающей заслонкой 23, происходит образование дыма в результате сухой перегонки опилок 39 при постоянном совместном перемешивании опилок 39 и цилиндрических ферромагнитных стержней. Образовавшийся дым удаляется через периферийные (при нахождении их в верхнем положении) отверстия 34, а получаемая при этом зола разгружается в разгрузочный бункер сначала через перфорацию цилиндра 41, а затем через периферийные отверстия 34 (при нахождении их в нижнем положении), которые открываются в результате действия устройства 36. Коаксиальное отверстие 25 при образовании дыма закрыто диафрагмой 26 (рис. 2, 3) и открывается только в случае корректировки заданных технологических параметров процесса. При этом попавший из корпуса 6 коптильный дым в разгрузочную камеру 5 резко теряет свою скорость, что позволяет отделить часть унесенных с собой частиц продуктов сухой перегонки, которые далее удаляются из разгрузочной камеры 5 дымогенератора 4 через патрубок 12.

Предлагаемая установка имеет следующие преимущества:

-

- выполнение нагревательных элементов в виде цилиндрических ферромагнитных стержней позволяет повысить интенсивность процесса дымогенерации и надежность работы установки за счет более эффективной генерации тепловой энергии в электромагнитном поле [3];

-

- расположение в хвостовой части корпуса дымогенератора зоны удаления золы, образованной путем размещения перфорированного цилиндра, примыкающего к канальным насадкам, позволяет своевременно разделять продукты пиролиза.