Установка для выращивания монокристаллов сапфира методом Киропулоса с устройством динамического взвешивания кристалла и автоматическим управлением с обратной связью

Автор: Бородин А.В., Бородин В.А., Смирнов К.Н., Ширяев Д.Б., Францев Дмитрий Николаевич, Юдин М.В.

Журнал: Научное приборостроение @nauchnoe-priborostroenie

Рубрика: Приборы и системы

Статья в выпуске: 3 т.24, 2014 года.

Бесплатный доступ

В настоящее время широкое распространение для промышленного производства монокристаллов сапфира оптоэлектронного качества получил метод Киропулоса (ГОИ). Суть метода заключается в том, что выращивание монокристаллов осуществляется непосредственно в расплаве путем плавного снижения температуры. Обычно управление процессом построено на снижении мощности нагрева согласно заданной функции времени, которая подбирается эмпирически на основании оценок качества кристаллов, полученных в предыдущих процессах. В последние годы для контроля процесса выращивания кристаллов из расплава методом Киропулоса стали применяться датчики веса кристалла. Главным преимуществом контроля процесса кристаллизации с помощью динамического взвешивания является возможность непрерывно измерять и стабилизировать, используя систему обратной связи, массовую скорость кристаллизации, положение и поперечную площадь фронта кристаллизации, т. е. фактически управлять тепло- и массопереносом в области фазового перехода. Однако для метода Киропулоса реализация такой системы требует разработки устройства высокоточного динамического взвешивания выращиваемого кристалла, а также алгоритмов автоматического управления с обратной связью. В настоящей работе рассматриваются особенности конструкции и алгоритмов автоматического управления установки НИКА-М60, позволяющие реализовать автоматическое управление процессом кристаллизации с обратной связью по каналам мощности нагревателя и скорости вытягивания кристалла.

Рост кристаллов, сапфир, оборудование, автоматическое управление

Короткий адрес: https://sciup.org/14264945

IDR: 14264945 | УДК: 54.053,

Текст научной статьи Установка для выращивания монокристаллов сапфира методом Киропулоса с устройством динамического взвешивания кристалла и автоматическим управлением с обратной связью

В настоящее время широкое распространение для промышленного производства монокристаллов сапфира оптоэлектронного качества получил метод Киропулоса (ГОИ). Суть метода заключается в том, что выращивание монокристаллов осуществляется непосредственно в расплаве путем плавного снижения температуры. Обычно управление процессом построено на снижении мощности нагрева согласно заданной функции времени, которая подбирается эмпирически на основании оценок качества кристаллов, полученных в предыдущих процессах. В последние годы для контроля процесса выращивания кристаллов из расплава методом Киропулоса стали применяться датчики веса кристалла. Главным преимуществом контроля процесса кристаллизации с помощью динамического взвешивания является возможность непрерывно измерять и стабилизировать, используя систему обратной связи, массовую скорость кристаллизации, положение и поперечную площадь фронта кристаллизации, т. е. фактически управлять тепло- и массопереносом в области фазового перехода. Однако для метода Киропулоса реализация такой системы требует разработки устройства высокоточного динамического взвешивания выращиваемого кристалла, а также алгоритмов автоматического управления с обратной связью. В настоящей работе рассматриваются особенности конструкции и алгоритмов автоматического управления установки НИКА-М60, позволяющие реализовать автоматическое управление процессом кристаллизации с обратной связью по каналам мощности нагревателя и скорости вытягивания кристалла.

Кл. сл. : рост кристаллов, сапфир, оборудование, автоматическое управление

УСТРОЙСТВО ДИНАМИЧЕСКОГО ВЗВЕШИВАНИЯ КРИСТАЛЛА

Успешно зарекомендовавшие себя для контроля процессов выращивания монокристаллов методами Чохральского и Степанова тензометрические датчики веса кристалла в последние годы стали применяться и в реализациях метода Киропулоса.

Обычно датчик устанавливается в верхней части установки. Вес кристалла передается на него с помощью механической системы, связанной со штоком вытягивания и вращения кристалла. Под действием веса кристалла происходит упругая деформация датчика, преобразуемая терморезистором в электрический сигнал. Периодически снимая показания датчика веса, можно вычислить массовую скорость кристаллизации слитка.

Величины деформации тензометрических датчиков малы и составляют десятые доли миллиметра, поэтому для обеспечения точности измерения необходимо исключить механические помехи, вызванные контактом штока с другими деталями устройства и установки, люфтами и силами трения в соединении датчика веса со штоком, вибрациями при перемещении и вращении штока. Помимо этого, необходимость водяного охлаждения штока вместе с его совместной герметизацией с камерой выращивания кристалла делает реализацию установки с динамическим взвешиванием кристалла сложной задачей.

Например, известна установка Апекс-М для выращивания монокристаллов сапфира методом Киропулоса с помощью водоохлаждаемого штока, в которой датчик веса жестко не связан со штоком, находится на значительном удалении от него, а сила, действующая на шток, передается на датчик механической рычажной системой [1]. Недостатками установки является то, что на датчик помимо силы веса кристалла, действующей на водоохлаждаемый шток, приложены силы упругой деформации плеча рычага, трения в его оси, оказывают влияние люфты подвижных частей системы. Это дает значительную погрешность измерения веса кристалла, а при выращивании кристалла в вакууме изменение атмосферного давления вызывает значительный дрейф показаний датчика веса. В результате показания датчика могут быть использованы только для детектирования аварийных

Рис. 1. Устройство динамического взвешивания кристалла.

Пояснения в тексте состояний процесса, таких как отрыв кристалла от штока или контакт кристалла со стенкой тигля.

Задача заключалась в разработке прецизионного устройства динамического взвешивания кристалла, вытягиваемого из расплава с вращением с помощью штока с проточным водяным охлаждением.

Разработанное нами устройство взвешивания кристалла представлено на рис. 1. Водоохлаждаемый шток подвешен непосредственно к датчику веса, укрепленному вне камеры кристаллизации, и герметично отделен от нее компенсационным сильфоном и вакуумным вводом вращения, коаксиально проходит через полый вал вакуумного ввода вращения, приводится во вращение вместе с датчиком веса от шкива полого вала, причем охлаждающая вода поступает в шток от ротационного соединения протока воды через мягкие шланги, а вращающийся датчик веса кристалла электрически подключен через токосъемник. Для компенсации сигнала датчика веса при изменении атмосферного давления установка содержит барометр [2].

Установка (рис. 1) содержит ротационное двупоточное соединение 1 для подачи воды в шток 8 через распределитель 3 и гибкие шланги 6, токосъемник 2, полый корпус 4, датчик веса 5, шарнир подвеса 7 штока к датчику веса, компенсационный сильфон 9, шкив 10, двигатель вертикального перемещения штока 11, линейный модуль перемещения 12, раму механизма перемещения 13, каретку вертикального перемещения 14 с укрепленным на ней приводом вращения штока, вакуумный ввод вращения 15, длинноходный сильфон 16, камеру кристаллизации 17.

АВТОМАТИЧЕСКОЕ УПРАВЛЕНИЕ

С ОБРАТНОЙ СВЯЗЬЮ ПРОЦЕССОМ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ МЕТОДОМ КИРОПУЛОСА

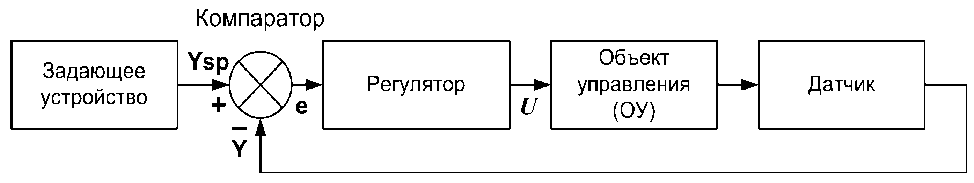

Классическая схема автоматической системы управления процессом выращивания с обратной связью состоит из задающего устройства, компаратора, регулятора и датчика (рис. 2). Задающее устройство служит для формирования опорного сигнала (значения), служащего эталоном, к которому регулятор должен привести состояние объекта управления, которым является диаметр или поперечное сечение кристалла. Компаратор вычисляет рассогласование между опорным сигналом и сигналом датчика. Регулятор служит для формирования сигнала управления на основе величины рассогласования (ошибки).

Поскольку динамическое взвешивание кристалла является косвенным методом наблюдения за объектом управления, необходимо использовать функциональную зависимость (уравнение наблюдения), связывающую действующую на датчик силу с требуемыми поперечным сечением кристалла, скоростью его кристаллизации и геометрическими характеристиками жидкого мениска.

Такое уравнение наблюдения для способа Чох-ральского, полученное У. Бардсли [3] из анализа действующих на кристалл сил в приближении плоского фронта кристаллизации, имеет вид

l

W ( l ) = P s gn J r 2 ( l ) d l + P L gnr 2 ( l ) h +

+ 2 nr ( l ) c LG cos( a + s ), (1)

где ρL , ρS — плотности расплава и кристалла; r — радиус кристалла; σLG — коэффициент поверхностного натяжения расплава; ε — угол роста; α — угол наклона продольного профиля кристалла к оси вытягивания; h — высота мениска; g — ускорение силы тяжести. Первое слагаемое соответствует весу кристалла длины l , второе и третье — весу мениска высотой h .

Рис. 2 . Система управления с обратной связью

При управлении с помощью ЭВМ задается требуемый профиль кристалла в виде функции r ( l ) , и,

согласно (1), вычисляют значения опорного сигнала. При этом длину l кристалла вычисляют, согласно (2):

1 = J v , ( t )d t +

1 ρ S

R c 2 ρ L

l

J R2 (1) d1 - h (R, a) +

R 2 ( l ) a 2 R ( l )

+ - R y h ( R , a ) + R. cos( a + £ ). (2)

Здесь V 0 — известная скорость вытягивания кристалла; t — время процесса, отсчитываемое таймером управляющей ЭВМ; Rc — радиус тигля; второе слагаемое учитывает падение уровня расплава в тигле при вытягивании кристалла, а два последних слагаемых — влияние изменения объема мениска на уровень расплава в тигле.

Высота мениска расплава h с достаточной степенью точности может быть вычислена как функция радиуса кристалла и угла наклона его профиля к направлению вытягивания [4]

h ( R , a ) = a

1 - sin( a + £ ) +

^ a cos( a + £ ) ^

v 4 R ( / ) J

1/2

-

a 2 cos( a + £ ) 4 R ( l )

2σ где a = LG--капиллярная постоянная.

ρLg

Таким образом, все параметры, входящие в уравнение (1), имеют функциональную связь и являются зависимыми.

В настоящее время процессы выращивания методом Чохральского надежно автоматизированы с применением весового контроля кристалла и не требуют вмешательства оператора [5]. Применение такой системы для автоматизации процесса

роста кристаллов методом Киропулоса достаточно проблематично. Отсутствие детального анализа сил, действующих на датчик веса кристалла в процессе его выращивания методом Киропулоса, стало причиной попыток разработки алгоритмов управления на основе обработки большого объема сугубо экспериментальных данных и нечеткой логики.

В диссертационной работе Л.К. Лобацевича на соискание ученой степени кандидата технических наук "Повышение стабильности скорости кристаллизации монокристаллов лейкосапфира по методу Киропулоса введением прогнозирующего управления по скорости изменения массы монокристалла" была разработана "нечеткая модель процесса выращивания, основанная на анализе архивных данных технологических процессов". Модель влияния параметров процесса выращивания на показания датчика веса кристалла строится на основе модели "черных ящиков" [6].

Главным отличием метода Киропулоса от методов Чохральского и Степанова является то, что рост кристалла происходит не с поверхности расплава с помощью его вытягивания, а непосредственно в расплаве. Поэтому реальная скорость кристаллизации слитка в отличие от указанных методов практически не зависит от скорости вытягивания кристалла, а определяется температурным градиентом в расплаве. Значительная часть кристалла находится в расплаве, и на кристалл действует выталкивающая сила, поэтому существенное изменение показаний датчика веса вызывает не только вариации скорости кристаллизации, но и изменение формы межфазной границы (например, резкое прорастание вершины конуса фронта кристаллизации в расплав).

Уравнение наблюдения датчика веса для метода Киропулоса имеет вид:

W ( 1 ) = gPs ( Vup ( l )) + 2 nr ( l ) ^LG cos (a (1 ) + £ )-

- g ( P s - P l ) V low ( 1 ) + P L gnr 2 ( 1 ) h ( 1 ) , (4)

V low ( 1 ) = 1 nr 3 ( 1 ) ctg Yl ) ^ , (5) 3 V 2 )

l

V up ( 1 ) = n J r 2 ( 1 ) d 1 , (6) 0

1 = ( V + V 0 ) t , (7) где дополнительно к (1) V ow ( 1 ) — объем кристалла в расплаве; V up ( 1 ) — объем кристалла над расплавом; у ( 1 ) — угол при вершине конуса, описывающего форму межфазной границы; V cr — линейная скорость кристаллизации (вертикальная компонента скорости продвижения фронта в глубь расплава в процессе роста); V 0 — скорость вытягивания кристалла. Отметим, что, как правило, линейная скорость кристаллизации на порядок превосходит скорость вытягивания.

Анализ (4–5) показывает, что при резком изменении формы межфазной границы, например при прорастании кристалла в расплав, сопровождающемся изменением угла γ при вершине со 120 до 60 град, значение третьего слагаемого в (2) увеличивается в три раза.

Таким образом, сигнал датчика веса кристалла при его выращивании методом Киропулоса является функцией двух свободных параметров — линейной скорости кристаллизации и формы фронта кристаллизации. Например, причиной уменьшения производной показаний датчика веса может являться как снижение линейной скорости кристаллизации V cr , так и уменьшение угла при вершине конуса фронта кристаллизации γ . Ввиду этого объект управления является ненаблюдаемым в достаточно широкой зоне. Ширина зоны вычисляется согласно (4)–(7) на основании возможных изменений скорости кристаллизации и формы фронта и их быстроты. Для обеспечения качества и надежности управления предлагаемый нами регулятор мощности нагревателя содержит зону нечувствительности, равную зоне ненаблюдаемости объекта управления [7]. Следует также отметить, что в ходе процесса выращивания может возникать контакт периферийных частей фронта кристаллизации со стенкой тигля. Причиной этому является неравномерность теплового поля, создаваемого нагревателем. Наиболее эффективно развитие (увеличение площади) такого контакта может быть предотвращено повышением скорости вытягивания кристалла, вызывающим мгновенное падение уровня расплава в тигле и его уход из зоны контакта.

Исходя из указанных особенностей процесса, был реализован следующий алгоритм автоматического управления одновременно по каналам мощности нагревателя и скорости вытягивания кристалла:

0 при ( 8 1 < 8 < 8 2),

A P = 1 + P 1(PID) При ( 8 > 8 2 ),

- p 2(pid) при ( 8 < 8 1 );

V 0 при ( 8 < 8 contact ) , (8)

V contact при ( 8 > 8 contact ) ;

й = W', - w •

8 real prog ;

где AP — изменение мощности нагревателя на каждом такте управления; ε1 и ε2 — пределы зон нечувствительности регулятора для положительной и отрицательной ошибки ε; p1(PID) и p2(PID) — величины изменения мощности нагрева, осуществляемые ПИД-регулятором при положительной и отрицательной ошибке; V0 — заданная скорость вытягивания кристалла; Vcontact — скорость вытягивания кристалла при детектировании контакта кристалла со стенкой тигля, сопровождающемся резким увеличением ошибки более порогового значения 8contact; Wreal — производная по времени

Рис. 3. Автоматизированная установка НИКА-М60

показаний датчика веса; W p ′ rog — производная по времени от опорного значения, вычисленного согласно (4)–(7).

Заметим, что для расчета опорного значения, согласно (4)–(7), необходимо найти форму кристалла r ( l ) . В общем виде для решения такой задачи используют совместное решение уравнений тепло- и массопереноса численными методами, однако можно с необходимой для управления степенью точности ограничиться рассмотрением только процесса массопереноса в гидростатическом приближении [8]. Обычно, поскольку тепловой узел не обеспечивает строго постоянного вертикального градиента температуры (значение V cr может отклоняться от требуемого), опорное значение можно скорректировать на основе экспериментальных данных, полученных в ходе первых процессов роста.

ВЫРАЩИВАНИЕ МОНОКРИСТАЛЛОВ САПФИРА НА УСТАНОВКЕ НИКА-М60 В АВТОМАТИЧЕСКОМ РЕЖИМЕ

Применяется установка НИКА-М60 (КУНИ. 442199.007), которая выпускается Федеральным государственным унитарным предприятием Экспериментальный завод научного приборостроения со Специальным конструкторским бюро (ФГУП ЭЗАН) [6], рис. 3. Подготовка установки к процессу выращивания достаточно типична: шихту загружают в тигель, на шток устройства динамического взвешивания устанавливают затравочный кристалл, камеру кристаллизации вакуумируют до

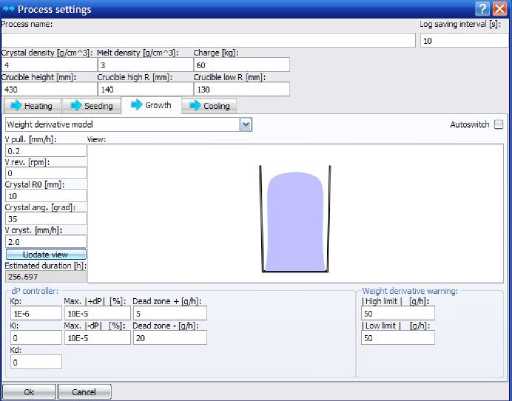

Рис. 4. Диалог ввода параметров автоматического режима выращивания и расчетная форма кристалла

Рис. 5. Основной интерфейс программного обеспечения в режиме автоматического процесса роста достижения значения давления в камере менее 5 10–5 мм рт. ст. Включают систему подачи охлаждающей воды к конструкционным элементам установки. Запускают на выполнение программу управления установкой и технологическим процессом. С помощью численного моделирования массопереноса процесса роста вычисляют форму кристалла и соответствующее ей опорное значение. Вводят коэффициенты настройки регуляторов мощности нагревателя и скорости вытягивания кристалла, рис. 4.

Далее задают кусочно-линейную функцию повышения мощности нагревательного элемента для расплавления шихты и выдержки расплава. Управляющая программа производит автоматическое управление мощностью нагрева согласно заданной функции времени. После получения и выдержки расплава проводят процедуру затравливания.

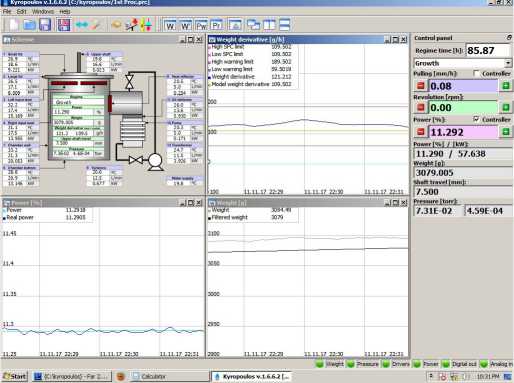

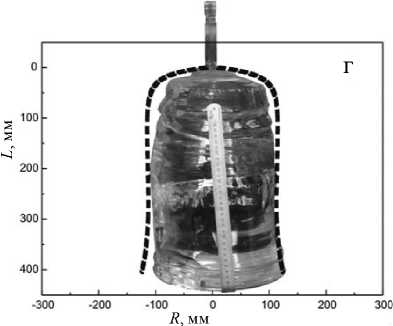

После завершения затравливания активируют автоматический режим управления с обратной связью. Основной интерфейс программного обеспечения в режиме автоматического выращивания кристалла показан на рис. 5. При достижении показания датчика веса значения, на 300–500 г меньшего начальной загрузки тигля, активируют режим сброса мощности нагревателя, согласно заданной кусочно-линейной функции времени. После завершения процедуры охлаждения (напряжение на нагревателе отсутствует) кристалл охлаждают вместе с печью в течение 2–4 суток. Далее проводят напуск в камеру защитного газа, вскрывают камеру и извлекают монокристаллическую булю сапфира. Соответствие реальных значений производной веса кристалла опорным значениям, а формы кристалла — задаваемой показано на рис. 6.

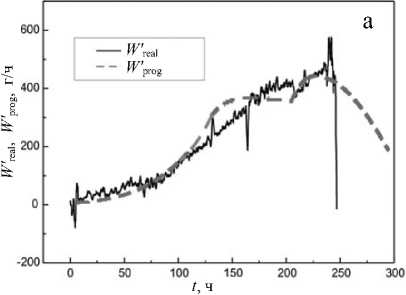

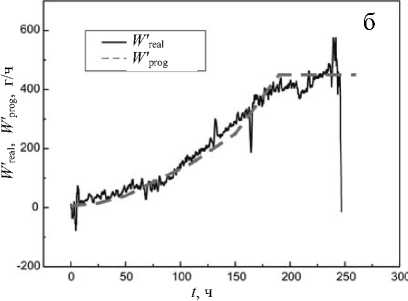

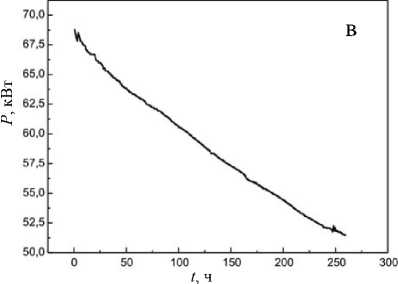

Рис. 6. Соответствие реальных параметров процесса выращивания кристалла опорным заданным значениям. а — график изменения реальной производной веса кристалла ( W' real) и программной ( W' prog), рассчитанной согласно модели массопереноса, во время автоматического процесса выращивания; б — график изменения реальной производной веса кристалла ( W' real ) и программной ( W' prog ), заданной в виде кусочно-линейной функции, во время автоматического процесса выращивания; в — график изменения регулирующего параметра (мощности нагревателя) во время автоматического процесса выращивания; г — расчетная и реальная формы кристалла, полученного в автоматическом режиме выращивания

ВЫВОДЫ

-

1. Разработано прецизионное устройство динамического взвешивания монокристалла сапфира, выращиваемого из расплава методом Киропулоса.

-

2. Разработан и программно реализован автоматический регулятор, обеспечивающий надежное автоматическое управление на протяжении всего процесса выращивания. Регулятор обеспечивает одновременное управление по каналам мощности нагревателя и скорости вытягивания кристалла. Для расчета опорного значения регулятора получено уравнение наблюдения датчика веса кристалла и рассчитана форма кристалла на основе гидростатической модели массопереноса процесса выращивания.

-

3. Создана автоматизированная установка НИКА-М60 и разработан автоматизированный

процесс выращивания монокристаллов сапфира массой 60 кг.